धातूची यंत्रणक्षमता

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कुठल्याही यंत्रण प्रक्रियेमध्ये यंत्रण केलेल्या कार्यवस्तूवर सातत्याने अपेक्षित आकार/मोजमाप नियंत्रण आणि फिनिश मिळवून हे सर्व ठरविलेल्या मर्यादित किंमतीमध्ये होणे यालाच चांगले यंत्रण म्हणता येईल. परंतु अनेकदा मशिन शॉपमध्ये काम करताना आपल्याला असा अनुभव येतो की, काही वस्तूंवर व्यवस्थित यंत्रण करता येत नाही. तसेच काहीवेळा असेही जाणवते की, नेहमी करत असलेल्या कार्यवस्तूवरसुद्धा यंत्रण व्यवस्थित होत नाही. याला सहसा कार्यवस्तूचा कठीणपणा (हार्डनेस) जास्त आहे असे मानले जाते आणि त्यावर उपाय म्हणून कार्यवस्तू ॲनिलिंग/टेम्परिंग करून आणल्या जातात. वास्तविक अशा कार्यवस्तूची यंत्रणक्षमता (मशिनॅबिलिटी) कमी असते.

ज्या सहजतेने कुठल्याही कार्यवस्तूचे यंत्रण होऊ शकते, अथवा कार्यवस्तूवर चांगले फिनिश मिळते त्यावर त्या कार्यवस्तूची यंत्रणक्षमता ठरते. चांगली यंत्रणक्षमता असलेल्या कार्यवस्तूवर सहजपणे हवा तो आकार तयार करता येतो. त्याकरिता कमी शक्ती लागते. अशा कार्यवस्तूवर टूलचे घर्षणही कमी प्रमाणात होत असते. अशा धातूंना फ्री कटिंग असे म्हटले जाते. परंतु, वापरण्यासाठीच्या कार्यवस्तूंचे उच्च टेन्साईल स्ट्रेंग्थ, उच्च कॉम्प्रेशन गुणोत्तर (रेशो), उच्च झीज रोधकता (वेअर रेझिस्टन्स) असे काही गुणधर्म वाढविण्यासाठी मूळ धातूमध्ये अनेकविध इतर धातूंचे मिश्रण करावे लागते आणि या धातूंच्या मिश्र गुणधर्मांच्या संयुक्त परिणामांमुळे त्या मिश्र धातूची यंत्रणक्षमता कमी होते. यामुळे एकीकडे हवे असलेले गुणधर्म वाढविण्याची गरज तर दुसरीकडे कार्यवस्तूला हवा तसा आकार आणि फिनिश देण्यासाठी योग्य ती यंत्रणक्षमता यांचे द्वंद्व सतत चालू असते. सुलभ यंत्रण प्रक्रियेबरोबरच कार्यवस्तूमध्ये हवे ते गुणधर्म असण्याची आवश्यकता यामध्ये सुवर्णमध्य साधावा लागतो.

एखाद्या कार्यवस्तूची यंत्रणक्षमता कमी असण्याची अनेक कारणे असू शकतात. यापूर्वी सांगितल्याप्रमाणे कठीणता हे त्यातील एक कारण असू शकते. काही मिश्रधातू कर्तनास अवघड असतात, तर काही प्रसंगी या सर्व मिश्रण प्रक्रियेमध्ये मूळ कार्यवस्तूच्या सूक्ष्म संरचनेमध्ये (मायक्रोस्ट्रक्चर) फरक पडतो आणि तो यंत्रणास अडथळा ठरतो. या अंतर्गत बाबींबरोबरच वस्तूच्या बाह्यरुपामुळेदेखील कर्तनास अडथळे निर्माण होऊ शकतात. यंत्रणक्षमता मापनाचे कोणतेही परिमाण नाही हे वास्तव आहे. अनेक गोष्टी यंत्रणक्षमतेवर परिणाम करतात म्हणून ढोबळमानाने दोन भाग करून याकडे पाहिले जाते.

1. कार्यवस्तूचे अंगभूत गुण

सूक्ष्म संरचना, ग्रेन साईज, हीट ट्रीटमेंट, केमिकल कंपोझिशन, फॅब्रिकेशन हार्डनेस, यील्ड स्ट्रेंग्थ आणि टेन्साईल स्ट्रेंग्थ तसेच कार्यवस्तूमध्ये अपेक्षित उपयुक्त भौतिक गुण उदाहरणार्थ, मोड्युलस ऑफ इलॅस्टिसिटी, थर्मल कंडक्टिव्हिटी, थर्मल एक्सपान्शन आणि वर्क हार्डनिंग.

2. वस्तूचे बाह्यस्वरुप

आपल्याला कर्तनासाठी मिळणारा कच्चा माल कसा आहे ते कास्टिंग, फोर्जिंग, असमान आकार, व्यत्यय (इंटरप्शन) आणि आघात (इम्पॅक्ट) अशा परिणाम करणाऱ्या तपशीलाने ठरते. कार्यवस्तूच्या अंतिम वापराचा प्रभाव कार्यवस्तू तयार करण्याच्या पद्धतीवर असणार हे स्वाभाविक आहे. त्यामुळेच यंत्रणक्षमता हा तुलनात्मक गुणधर्म मानला गेला आहे.

’द अमेरिकन आयर्न अँड स्टील इन्स्टिट्यूट’ (AISI) यांनी 160 BHN AISI B.1112 हे कमी कार्बन असलेले स्टील, फ्री कटिंग स्टील असे ठरवून त्यास 100% रेटिंग दिले आहे. त्यासाठी त्यांनी विविध मटेरियलवर 180 फूट प्रति मिनिटप्रमाणे यंत्रण करून हे मानक ठरविले. त्यापेक्षा कमी रेटिंग असलेले मटेरियल हे कमी यंत्रणक्षमता असल्याचे मानले जाते आणि ज्यांचे रेटिंग 100% पेक्षा जास्त असेल त्यास जास्त यंत्रणक्षम असे संबोधले जाते.

यंत्रणक्षमता कशी ओळखावी?

जरी यंत्रणक्षमतेच्या मापनाचे दंडक नसले तरी चार प्रकारे यंत्रणक्षमता ताडली जाते.

1. यंत्रण करणाऱ्या टूलचे आयुर्मान

यंत्रण करणाऱ्या टूलचे आयुर्मान कसे कमी/जास्त आहे, हा यंत्रणक्षमतेचा एक मानदंड मानला जातो. जिथे टूलचे आयुष्य जास्त मिळते ते मटेरियल जास्त यंत्रणक्षम मानले जाते. अर्थात यामध्ये टूलचे स्वतःचे मटेरियल आणि मशिनची स्थिती, एकंदरच भक्कमपणा (रिजिडिटी) या गोष्टींचा टूलच्या आयुष्यावर परिणाम होत असल्याचे लक्षात घेतले पाहिजे. यावर एक उपाय असा की, आपण सातत्याने ज्या गोष्टींचे यंत्रण करतो त्याच मशिनवर, टूलमध्ये कोणताही बदल न करता जर टूलच्या आयुर्मानामध्ये फरक जाणवत असेल तर त्याला यंत्रणक्षमतेतील फरक कारणीभूत आहे असे खात्रीने म्हणता येईल. परंतु इतर गोष्टींत बदल होत असताना केवळ टूल आयुर्मानामधील फरकाने यंत्रणक्षमतेचा निर्णय घेणे रास्त ठरणार नाही. तसेच दोन वेगळ्या कार्यवस्तूंवरील टूलच्या आयुर्मानातील फरकावरून यंत्रणक्षमता मापता येणार नाही.

2. यंत्रणामुळे तयार होणारे बल (फोर्स) आणि त्यासाठी लागणारी ऊर्जा (पॉवर)

टूलच्या आयुर्मानावरून यंत्रणक्षमता ठरविता येते हे आपण पाहिले आहे आणि त्याच्या मर्यादांची जाणीव आपल्याला आहे. यंत्रणासाठी लागणारे बल हे यंत्रणक्षमता मापनाचे दुसरे परिमाण आहे आणि ते तुलनेने जास्त खात्रीलायक आहे. यंत्रणक्षमता अधिक चांगली असणाऱ्या मटेरियलसाठी कमी बल लागावे हे स्वाभाविक आहे. याप्रकारे मापदंड ठरविण्यासाठी मशिनवर बलाची मापन साधने (फोर्स मेजरमेंट डिव्हाईस) वापरावी लागतात. त्यामुळे बलाचे प्रत्यक्ष मापन होते.

अप्रत्यक्षपणे ऊर्जा वापर मोजूनही हे साधता येते, परंतु त्याठिकाणी ऊर्जेच्या वापरावर (पॉवर कन्झम्प्शन) अन्य बाबींचा विपरीत परिणाम होत नाही ना, हे पाहणे महत्त्वाचे आहे. याठिकाणी हेही नमूद केले पाहिजे की, ॲल्युमिनिअम आणि कॉपरच्या मिश्रधातूसाठी स्टीलच्या तुलनेने कमी ऊर्जा लागते. त्यामुळे त्यांची यंत्रणक्षमता जास्त चांगली असल्याचा दावा काहीजण करतात. परंतु, अशी तुलना करणे योग्य नाही. कारण कर्तनामध्ये इतर अनेक अडचणी असतात.

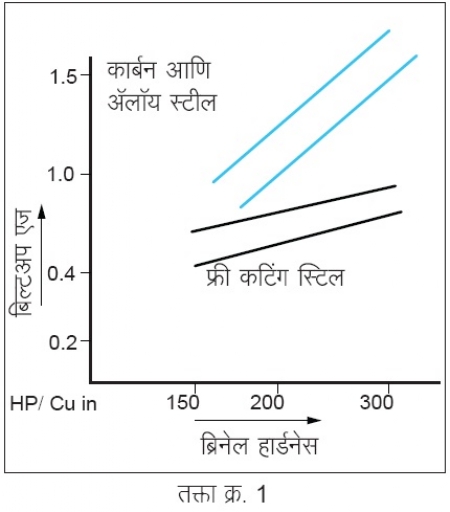

तक्ता क्र. 1 मध्ये दाखविल्याप्रमाणे, कठीणतेनुसार ॲलॉय स्टीलचा ऊर्जेच्या वापराशी असलेला संबंध स्पष्ट होईल. हा तक्ता AISI ने तयार केलेला आहे.

3. कर्तनामुळे तयार होणारे पृष्ठीय फिनिश

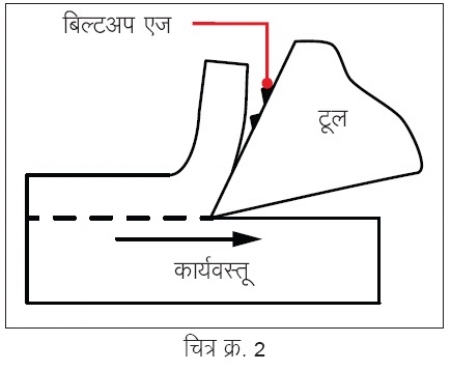

सुरुवातीच्या यंत्रणक्षमतेच्या व्याख्येतच चांगल्या फिनिशबद्दल अपेक्षा व्यक्त झाली आहे. बरेचदा यंत्रण होत असले तरी अपेक्षित फिनिश न मिळण्याची समस्या असते आणि कमी यंत्रणक्षमतेचे ते उत्तम लक्षण आहे. काही मटेरियलमध्ये मिश्र धातूंमुळे, काम करताना उष्णता वाढण्याचा गुण असतो. त्यामुळे मटेरियलची कठीणता वाढते, यालाच ’वर्क हार्डनेस’ असे म्हणतात. अशा प्रकारच्या वस्तूंवर अपेक्षित फिनिश तर मिळत नाहीतच, परंतु खरवडल्यासारखे पृष्ठभाग तयार होतात. अत्यंत कमी यंत्रणक्षमतेचे प्रतीक म्हणून याकडे पाहता येईल. काही मटेरियलमध्ये यामुळे अथवा मटेरियलच्या अंतर्गत गुणामुळे जास्त उष्णता तयार होते. त्यामुळे मटेरियलचे विघटन होऊन त्याचे काही भाग टूलवर चिटकतात (बिल्टअप एज).

या चिटकलेल्या तुकड्यामुळे टूलची मूळ भूमिती बदलते आणि त्यामुळे यंत्रण प्रक्रियेमध्ये अडथळा निर्माण होतो. या तुकड्यांचाच काही अंश तयार झालेल्या वस्तूवरही पसरतो आणि त्यामुळे फिनिश बिघडलेले दिसते. तयार वस्तूवरचे फिनिशिंग मापन यंत्राद्वारे करता येत असल्याने याबाबतीत काटेकोर परीक्षण शक्य आहे.

यंत्रणक्षमता मापनाच्या या 2 आणि 3 नंबरच्या पद्धती एकमेकांविरोधात जाण्याची शक्यता आहे. उदाहरणार्थ, ॲल्युमिनिअम मटेरियलवर यंत्रण करताना कमी बल लागते. पण फिनिश मिळण्यास अडचणी येतात. फ्री कटिंग स्टील, पितळ यांची यंत्रणक्षमता पृष्ठीय फिनिशच्या मापन पद्धतीत उच्चतम पातळीवर येते.

4. चिप फॉरमेशन; यंत्रणक्षमतेचे महत्त्वाचे मापक

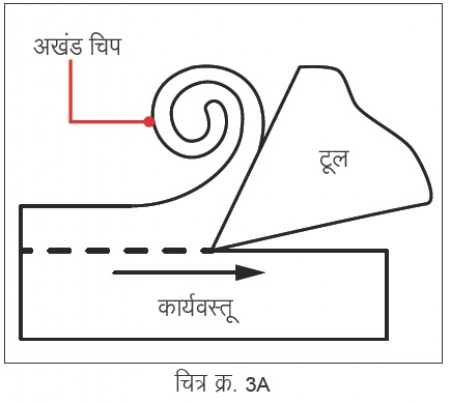

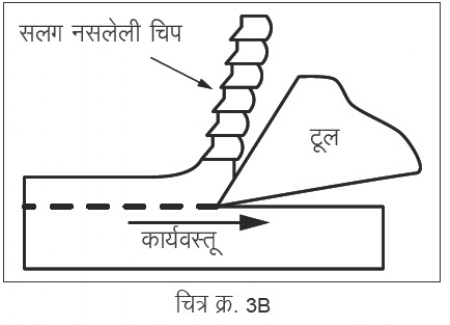

यंत्रण प्रक्रियेमध्ये चिपवर नजर ठेवणे अत्यावश्यक आहे. साधारणपणे चिपचा आकार यंत्रण प्रक्रियेबाबत बरेच सांगून जातो. जर मटेरियलची यंत्रणक्षमता उत्तम असेल तर लांब सरळ चिप तयार होतात. (चित्र क्र. 3A) खवल्या खवल्याने सरळ रेषेत येणारी चिप ही यंत्रणक्षमता कमी असल्याचे दाखवते. (चित्र क्र. 3B)तर जळून तप्त झालेली चिप खूप कमी यंत्रणक्षमतेचे प्रतीक आहे. मिश्र पोलादामध्ये (ॲलॉय स्टील) तुकड्यातुकड्यात लहान चिप तयार होताना आढळते.

आजच्या काळात हे मापन करताना अनेक गोष्टींचे भान राखणे महत्त्वाचे आहे. कारण चिपचा आकार बहुतेकवेळा आपण जी चिप ब्रेकर जॉमेट्री वापरतो त्यावर अवलंबून असतो. आजच्या मशिन शॉपमध्ये अधिक करून इन्सर्ट वापरले जातात आणि त्यावर अनेक प्रकारच्या

चिप ब्रेकर जॉमेट्री असतात. चिपचा आकार त्यावरूनच ठरत असल्याने वेगवेगळ्या कार्यवस्तूवर ही परीक्षा दिशाभूल करणारी ठरू शकेल.

वरील विवेचनावरून असे लक्षात येईल की, दोन वेगवेगळ्या मटेरियलसाठी समजा ’अ’ आणि ’ब’ अशी नावे दिली, तर ’अ’ पेक्षा ’ब’ च्या कर्तनास जास्त बल अथवा ऊर्जा लागत असेल, तर ’अ’ हे जास्त यंत्रणक्षम आहे. ’अ’ वर जर ’ब’ पेक्षा जास्त चांगले फिनिश मिळत असेल, तर ’अ’ हे ’ब’ पेक्षा जास्त यंत्रणक्षम आहे. ’अ’ साठी काम करताना जर टूल आयुर्मान ’ब’ पेक्षा सरस असेल तर ’अ’ जास्त यंत्रणक्षम आहे. अर्थातच हे पहात असताना टूल अथवा मशिनचे इतर सर्व पॅरामीटर सारखेच असले पाहिजे. तरच ही तुलना होऊ शकेल आणि यंत्रणक्षमता ही तुलनात्मक आहे हे लक्षात येईल. यंत्रण प्रक्रियेमध्ये घडणारे बदल हेदेखील वस्तूच्या यंत्रणक्षमतेवर परिणाम करतात. त्यासाठी हे बदल कसे घडतात हे पाहणे उपयुक्त ठरते.

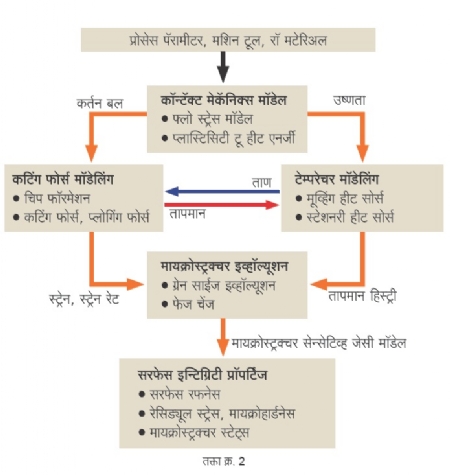

तक्ता क्र. 2 मध्ये दाखविल्यानुसार यंत्रण प्रक्रियेमुळे तयार होणारे बदल समजून घेता येतील. यामुळे कार्यवस्तूच्या सूक्ष्म संरचनेवर परिणाम होतो. तो जसा यंत्रण प्रक्रियेमुळे घडतो तसाच कच्चा माल तयार करण्याच्या पद्धतीने घडत असतो.

आपण मशिन शॉपमध्ये काम करताना या सर्व गोष्टींचा विचार करून त्यावर उपाय शोधणे महत्त्वाचे आहे. त्याकरिता कच्च्या मालाच्या गुणधर्मानुसार वेगवेगळ्या उपाययोजनांची आवश्यकता असते. हे करण्यासाठी आपल्या हाताशी जास्त शक्तिशाली मशिन, विविध भूमिती असलेली टूल, टूल मटेरियल आणि त्यावरील कोटिंग, विविध प्रकारची शीतके अशी साधनसामुग्री हाताशी असते. त्याचा योग्य तो विवेकी वापर, आपल्यासमोर आलेल्या कठीण वस्तूवर उत्तम यंत्रणासाठी उपयुक्त ठरतो.

सर्व प्रथम वस्तूच्या बाह्यस्वरुपाचा विचार करावा लागतो. कास्टिंग असेल तर त्यामध्ये तयार झालेल्या पोकळ्या या यंत्रणक्षमतेसाठी अडथळा असतात. त्याकरिता अशा अडथळ्यांवर काम करणारी टूल वापरावी लागतात. तसेच टूल मटेरियल हे घर्षण प्रतिरोधक असेल असे निवडावे लागते. कार्यवस्तूचा कोणता भाग मशिनवर बेस म्हणून वापरायचा याचा अभ्यास, यंत्रण

करण्याआधी करावा लागतो. जर कच्चा माल फोर्जिंग स्वरूपात असेल तर त्याच्या असमतोल भागाकरिता समतोल (बॅलन्सिंग) साधावा लागतो. फोर्जिंगवर काम करतील अशा टूल मटेरियलचा वापर करावा लागतो. अनेकदा टर्निंग करायचे बार किंवा बोअरिंग करावयाच्या कार्यवस्तू खूप लांब असतात, अशावेळी योग्य असा आधार (सपोर्ट) गरजेचा असतो. त्याबरोबरच टूलसाठी काही प्रक्रिया अपेक्षित असते.

पुढील काही लेखांमधून अशा बाह्यरूपावर मात करणाऱ्या गोष्टी तसेच काही वेगवेगळ्या मटेरियलसाठी काय उपाययोजना केल्याने यंत्रणक्षमतेवर सुनियंत्रित पद्धतीने उत्पादक उपचार करता येतात याचा अभ्यास करता येईल.

प्रत्येक शॉपमध्ये आपल्या अनुभवाच्या नोंदी असल्या पाहिजेत, ही गोष्ट कटाक्षाने पाळली गेली पाहिजे. यामुळे त्याच जुन्या बाबींवर आपली शक्ती नव्याने खर्च करावी लागत नाही आणि समस्या त्वरित सोडविता येतात. यामध्ये वापरात असलेली टूल, त्यांच्या ग्रेड, वापरलेले पॅरामीटर, मिळत असलेले टूल आयुर्मान आणि आपणास मिळालेल्या कच्च्या मालाचे स्वरूप या सर्व माहितीचे संकलन करून ठेवावे.

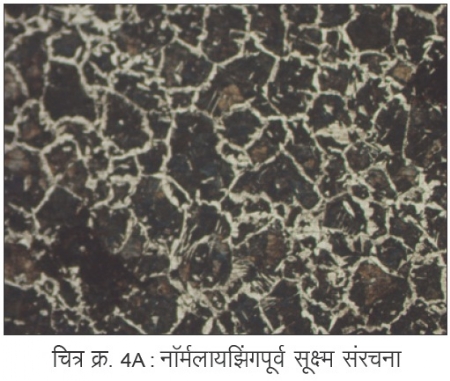

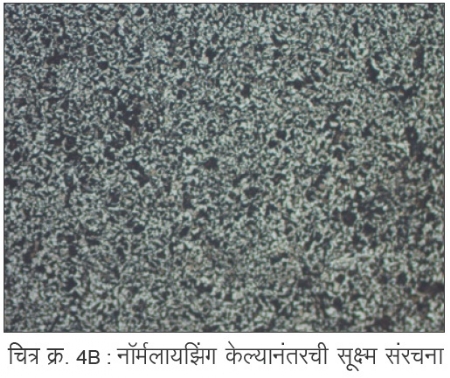

एका गिअर शॉपमध्ये सतत तयार होत असलेल्या गिअरच्या फोर्जिंगचे, फोर्जिंग प्रक्रियेनंतर नॉर्मलायझिंग केले जाते. जेणेकरुन पुढील यंत्रण प्रक्रिया सुलभ होते. कंपनीकडे तसेच हीट ट्रीटमेंट करणाऱ्याकडे कायमस्वरूपी कच्च्या मालाच्या सूक्ष्म संरचनेची नोंद आहे. (चित्र क्र. 4A, 4B) प्रत्येक बॅचसाठी या उपलब्ध नोंदीनुसार तपासण्या केल्या जातात. त्यामुळे त्यांना विशिष्ट सूक्ष्म संरचना ठरविल्यानुसार मिळत राहते.

तात्पर्य

यंत्रणक्षमतेबद्दल व्यवस्थित माहिती करून घेतल्याने यंत्रण प्रक्रियेमधील अपेक्षित अडथळ्यांची जाण आधीच येते आणि त्यावर योग्य उपाययोजना केल्यास यंत्रण करणे सुलभपणे साध्य होते.

दत्ता घोलबा 44 वर्षांपासून कटिंग टूल या विषयाशी निगडित कार्य करीत असून ते विविध कंपन्यांना स्वतः डिझाईन करून आवश्यक टूलिंग पुरवितात.

@@AUTHORINFO_V1@@