वुडरफ की-वे यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

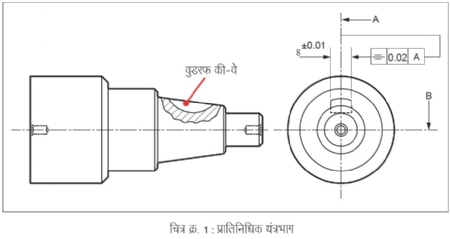

मागील काही अंकांमध्ये आपण एस.पी.एम. विषयाशी संदर्भात असलेल्या यंत्रणाविषयी माहिती घेतली. या लेखात आपण वुडरफ आकाराच्या गाळ्याच्या (की-वे) यंत्रणासाठी डिझाईन करून बनविलेल्या एस.पी.एम.बद्दल माहिती घेणार आहोत. तसे पहायला गेले तर, वुडरफ आकाराच्या गाळ्याचे यंत्रण एकदम साधे आणि सोपे दिसते. सामान्यत: दंडगोलाकार असलेल्या यंत्रभागाच्या गोल व्यासावर हे यंत्रण केले जाते. यंत्रभागावरच्या या गाळ्याचा उपयोग ढोबळमानाने एका भागाकडून दुसऱ्या भागाकडे गती हस्तांतरण (ट्रान्स्फर) करण्यासाठी होतो. परंतु इंजिनमधील क्रँकशाफ्ट आणि कॅमशाफ्टसारख्या यंत्रभागावरील अशाप्रकारच्या गाळ्यांना या कामाव्यतिरिक्त काही अजून महत्त्वाची कामे करावी लागतात. उदाहरणार्थ, त्यांच्यातील सापेक्ष स्थितीचा समन्वय साधून इनलेट आणि एक्झॉस्ट व्हॉल्व्हची उघडझाप अचूकपणे करणे. त्यासाठी काही निकषांवर लागणारी अचूकतादेखील त्या दर्जाची असावी लागते. उदाहरणार्थ, खाचेचे (स्लॉट) माप, खाचेच्या अक्षाचा यंत्रभागाच्या अक्षाशी असणारा समकेंद्रीपणा इत्यादी. चित्र क्र. 1 मध्ये एका प्रातिनिधिक दंडगोलाकार यंत्रभागाद्वारे हे निकष समजावून देण्याचा प्रयत्न केला आहे.

यंत्रभागाची जोडणी (ॲसेम्ब्ली) करताना अडचणी येतात. अनेकदा योग्य पद्धतीने जोडणी न झाल्यासदेखील मशिनच्या कामगिरीमध्ये (परफॉर्मन्स) त्रुटी येऊ शकतात. आमच्याकडून अनेक एस.पी.एम. बनवून घेतलेल्या एका ग्राहकाने वुडरफ की-वेसाठी एस.पी.एम. बनवून देण्याची मागणी आमच्याकडे केली. सामान्यत: कोणत्याही एस.पी.एम.चा वापर म्हटला की, तो एकाच प्रकारच्या परंतु खूप मोठ्या संख्येने असणाऱ्या यंत्रभागांच्या ठराविक यंत्रणासाठी गृहीत धरला जातो. या ग्राहकाकडील बारीकसारीक गरजा आम्ही समजावून घेतल्या. त्यावेळी असे लक्षात आले की, या ग्राहकाला वेगवेगळ्या आकाराच्या आणि वेगवेगळ्या मापांच्या दंडगोलाकार यंत्रभागांचे यंत्रण या एस.पी.एम.वर करायचे आहे. त्याच्याकडील असलेले यंत्रभाग (चित्र क्र. 2 आणि 3) 150 मिमीपासून 1500 मिमी एवढ्या लांबीच्या फरकात होते. यंत्रभागांची बॅच साईझही एस.पी.एम.च्या तुलनेत खूपच कमी होती. त्यामुळे विविध यंत्रभागांचे यंत्रण करण्यासाठी ग्राहकाला वेगवेगळ्या एस.पी.एम.ऐवजी एकाच एस.पी.एम.वर सर्व यंत्रण करता आले पाहिजे, अशी त्याची मागणी होती. वुडरफ की-वे यंत्रण हा त्यातल्या त्यात सर्वांसाठी समान यंत्रणाचा प्रकार होता. आमच्या दृष्टीने अशा एस.पी.एम.ची संकल्पना तयार करून ग्राहकाकडून वेगवेगळ्या निकषांवर त्यांची अनुमती घेणे हे एक मोठे आव्हान होते.

या एस.पी.एम.ची संकल्पना ठरविताना, प्रत्यक्ष यंत्रणाचे प्रमाणीकरण करण्याबरोबरच अन्य काही गोष्टींवर भर दिला पाहिजे असे लक्षात आले. कारण यंत्रणाच्या दृष्टीने ग्राहकासाठी ते मशिन अतिशय सोपे आणि सुटसुटीत करून देणे आवश्यक होते. त्यासाठी आम्ही पुढील 2 गोष्टींचा विचार केला.

1) प्रत्येक वेगळ्या यंत्रभागासाठीच्या यंत्रणासाठी कमीतकमी वेळात बदल करणे. (एस.एम.ई.डी.-सिंगल मिनिट एक्स्चेंज ऑफ डाय)

2) प्रत्येक सेटिंगनंतर पहिला यंत्रभाग हा पहिल्याच प्रयत्नात हमखासपणे अपेक्षित गुणवत्ता पातळीत येणे. (राईट फर्स्ट टाईम)

एस.एम.ई.डी.ची संकल्पना बिनचूकपणे राबवायची असेल, तर दोन भागात काम करणे गरजेचे होते. एक म्हणजे सेटिंग बदलल्यावर फिक्श्चरवर बसणारा यंत्रभाग अपेक्षित असलेल्या ठिकाणी चपखल बसणे आणि दुसरे म्हणजे त्या यंत्रभागाला साजेसा असलेला वुडरफ कटर यंत्रभागाच्या रेफरन्सने योग्य जागी बसणे.

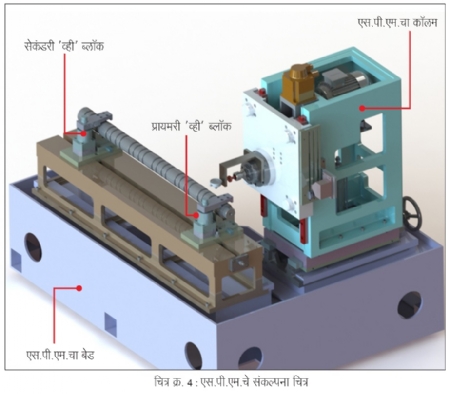

यंत्रभाग अपेक्षित असलेल्या ठिकाणी चपखल बसण्याच्या दृष्टीने एस.पी.एम. डिझाईन करताना मशिनच्या बेडवर एक समाईक फिक्श्चर प्लेट बसवायचे ठरविले. (चित्र क्र. 4) फिक्श्चर प्लेटवर एक ’T’ खाचेचा संदर्भ घ्यायचे ठरविले. अर्थातच तो संदर्भ (रेफरन्स) असल्याने त्याचा आकार आणि सरफेस फिनिशची मापे अतिशय अचूक आणि क्लोज टॉलरन्सने नियंत्रित केली. बहुतांशी यंत्रभाग दंडगोलाकार असल्यामुळे ते ’व्ही’ ब्लॉकवरच्या जोडीवर बसविणे खूपच सोपे आणि सोयीस्कर गेले. स्पिंडलच्या जवळ असलेला ’व्ही’ ब्लॉक (प्रायमरी ’व्ही’ ब्लॉक) शक्यतो एका जागी स्थिर ठेऊन यंत्रभागाच्या लांबीनुसार जोडीतला दुसरा ’व्ही’ ब्लॉक (सेकंडरी ’व्ही’ ब्लॉक) ’T’ स्लॉटमध्ये मागे-पुढे सरकवून स्थिर करण्याची तरतूद केली.

यामुळे सेटअप बदलताना यंत्रभागाच्या लांबीमुळे करावयास लागणारा बदल सुटसुटीत आणि कमी वेळखाऊ केला.

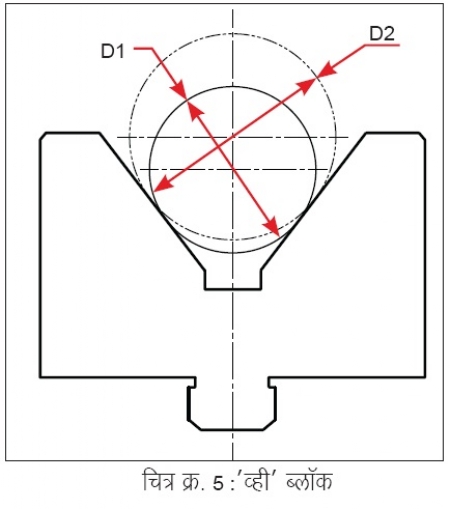

’व्ही’ ब्लॉकचा कोन हा उभ्या अक्षाशी समकेंद्री (सिमेट्रिकल) ठेवल्याने यंत्रभागाच्या व्यासाचे माप वाढले किंवा कमी झाले तरी, स्पिंडल फेसच्या रेफरन्सने यंत्रभागाचा अक्ष स्थिती न बदलता त्याच मापात राहत होता. (चित्र क्र. 5) त्यामुळे व्यासाच्या ठराविक रेंजमध्ये असणाऱ्या यंत्रभागांसाठी त्याच ’व्ही’ ब्लॉकवर वुडरफ कटरची स्थिती न बदलता किंवा गरज असेल तर दुसरा योग्य कटर त्याच स्थितीत सेट करून यंत्रण लगेच सुरू करणे शक्य झाले.

यंत्रभाग फिक्श्चरवर बसविल्यानंतर त्याची अक्षाच्या दिशेतील स्थिती (लिनिअर पोझिशन) पक्की करण्याच्या दृष्टीने एक ब्रॅकेट बसवून त्यावर एक थ्रेडिंगचा स्क्रू आणि लॉक नटची रचना करून यंत्रभाग त्याच्यावर टेकवून बसवायची (एंड स्टॉपर) सोय केली. (चित्र क्र. 6 पहा) वरील सर्व रचनांच्या साहाय्याने सेटअप बदलताना कमीतकमी वेळात दरवेळी यंत्रभागाची स्थिती ’T’ खाचेच्या रेफरन्सने ठराविक येण्याची हमी देता आली.

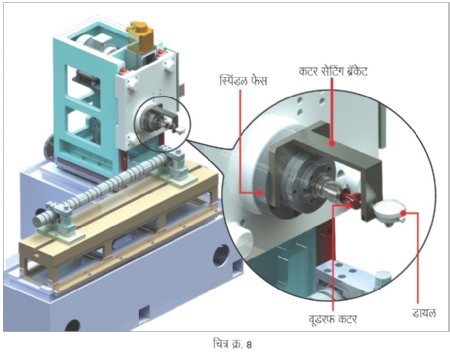

ग्राहकाच्या मागणीमधील दुसरा आव्हानात्मक भाग म्हणजे राईट फर्स्ट टाईम. प्रत्येक सेटिंगनंतर पहिला यंत्रभाग हा पहिल्याच प्रयत्नात हमखासपणे अपेक्षित गुणवत्ता पातळीत आणणे. जसा यंत्रभागाच्या रचनेनुसार गोल व्यास आणि लांबी यामध्ये बदल असतो, तसाच गाळ्याच्या अपेक्षित मापानुसार वुडरफ कटरच्या रुंदी (विड्थ) आणि व्यासामध्येपण बदल अपेक्षित असतो. वुडरफ कटर हे स्प्रिंग कॉलेट असलेल्या ऑटोलॉक चकच्या साहाय्याने स्पिंडलवर पकडले जातात. त्यामुळे कटरचे सेटिंग करताना तो नेमका किती आत किंवा बाहेर ठेवणे आवश्यक आहे, हाच सेटिंगमधील महत्त्वाचा मुद्दा असतो. योग्य कटर निवडल्यानंतर चकमधील त्याची स्थिती ठरविण्यासाठी आम्ही एक ब्रॅकेट (चित्र क्र. 8) डिझाईन केले. यामध्ये स्पिंडलच्या फेसचा रेफरन्स घेऊन ब्रॅकेटचा एक फेस त्यावर टेकवला. ब्रॅकेटच्या दुसऱ्या बाजूला एक प्लंजर टाईप डायल बसवायची तरतूद केली. पहिला कटर स्पिंडलवरून काढण्यापूर्वी त्याच्या फेसवर डायलचा झिरो सेट करायचा. मग दुसरा कटर स्पिंडलवर बसविताना त्याच्या रुंदीच्या फरकानुसार योग्य तेवढे रिडिंग पाहून कटरची स्थिती स्पिंडलवर पक्की करायची. या रचनेमुळे की-वेची जागा अचूक मिळू शकली. की-वेची खोली (डेप्थ) ठरविताना पहिल्या यंत्रभागावर एकदाच फिरता कटर टेकवून खोलीचे माप प्रोग्रॅममध्ये फीड करायची सोय केली. या रचनेमुळे कटरचे सेटिंग बिनचूक होऊ शकले.

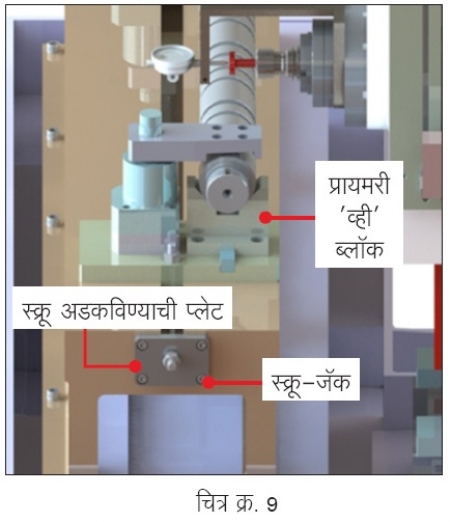

ग्राहकाकडील काही यंत्रभागांवर वुडरफ की-वेची अक्षाच्या दिशेने असलेली स्थिती (ॲक्शियल पोझिशन) काही मायक्रॉन एवढ्या अचूकतेत अपेक्षित होती. ’व्ही’ ब्लॉकची जागा हाताने हलवून स्थिर करताना तेवढी अचूकता साध्य होण्याची हमी देता येत नसल्याकारणाने आम्ही प्रायमरी ’व्ही’ ब्लॉकला एक स्क्रू-जॅकच्या संकल्पनेची (चित्र क्र. 9) रचना सुचवली. यामध्ये ’व्ही’ ब्लॉकच्या एका भागाला थ्रेडिंग केले आणि त्यामध्ये गुंतवलेला स्क्रू मशिनच्या बेडवरील प्लेटमध्ये अडकवला.

की-वेच्या अपेक्षित स्थितीमधील फरक लक्षात आल्यावर ’T’ नट थोडे सैल करून जॅकच्या स्क्रूचा वापर करून त्याची स्थिती जागेवर आणायची अशी सोय केली. या रचनेमुळेदेखील आम्ही अपेक्षित गुणवत्तेची हमी देऊ शकलो.

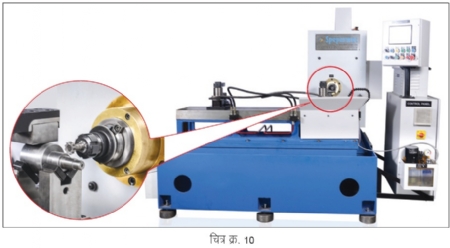

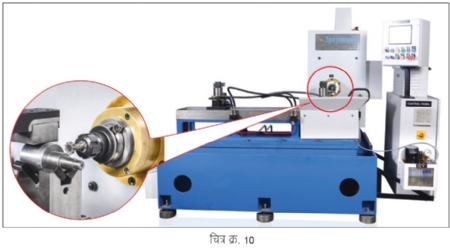

अशा पद्धतीने बारीकसारीक गोष्टींसाठी सुयोग्य असे पर्याय देऊन आम्ही आमच्या ग्राहकाच्या मनातील सर्व शंकांचे निरसन करून हे डिझाईन आम्ही त्यांच्याकडून संमत करून घेतले. यानुसार आमच्याकडे बनविलेले एस.पी.एम. (चित्र क्र. 10) आमच्या कारखान्याच्या आवारात ग्राहकासमक्ष वेगवेगळ्या यंत्रभागांवर आवश्यक त्या चाचण्या घेऊन त्यांच्या पसंतीला उतरवले. वाचकाला आम्ही बनविलेल्या एस.पी.एम.चे कार्य नेमके डोळ्यासमोर उभे रहावे या हेतूने एका यंत्रभागावर वुडरफ की-वे च्या यंत्रणाची एक सायकल सोबतच्या व्हिडीओ क्लिपमध्ये जोडली आहे, ती पाहण्यासाठी शेजारी दिलेला QR कोड मोबाईलवर स्कॅन करा.

नुकतेच हे मशिन आम्ही आमच्या ग्राहकाकडे रवाना केले आहे. आम्हाला खात्री आहे ते मशिन ग्राहकाच्या आवारात योग्य ठिकाणी बसवल्यावर देखील अशीच भरवशाची कामगिरी करेल.

विवेक पिटके यांनी मेटलर्जीमध्ये डिप्लोमा आणि अभियांत्रिकीची पदवी पूर्ण केल्यानंतर 1990 साली स्वतःची स्पेपरमॅक इंजिनिअरिंग सर्व्हिसेस कंपनी सुरू करून त्यात कॅम मिलिंग, डोम ग्राइंडिंग अशा अनेक क्लिष्ट यंत्रणासाठीच्या एस.पी.एम. निर्मितीस प्राधान्य दिले.

@@AUTHORINFO_V1@@