ट्यूब पार्टिंग एस.पी.एम.

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

एस.पी.एम. विषयक लेखमालेतून मागील अंकात आपण वूडरफ की-वे यंत्रणासाठी केलेल्या एस.पी.एम.बद्दल माहिती घेतली होती. या लेखांच्या माध्यमातून एस.एम.ई.डी. तसेच पोकायोके यासारखी लीन मॅन्युफॅक्चरिंगमधील तंत्रे वापरून एस.पी.एम.चा वापर अधिक किफायतशीर कसा होतो हे पाहिले. या अंकात आपण एका सोप्या यंत्रणासाठी विशेष युक्त्यांचा वापर करून बनविलेल्या एस.पी.एम.बद्दल माहिती घेऊ.

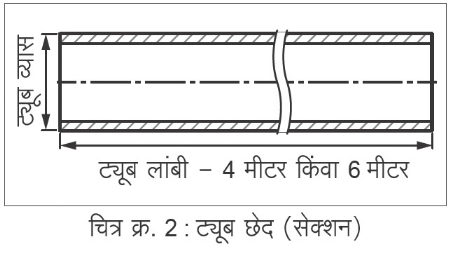

या एस.पी.एम.मध्ये प्रामुख्याने ’ट्यूब पार्टिंग’ हे काम होते. सर्वसाधारणपणे बाजारामध्ये मिळणारे बार किंवा नलिका (ट्यूब, पाईप) यांचे व्यास वेगवेगळे असले तरी लांबीला मात्र त्यांचे प्रमाणीकरण (स्टँडर्डायझेशन) केलेले असल्यामुळे त्यांची लांबी 4 मीटर किंवा 6 मीटर असते. (चित्र क्र. 1 आणि 2) नंतर योग्य यंत्रण पद्धतीद्वारे ग्राहकाला अपेक्षित असलेल्या लांबीमध्ये त्या ट्यूबचे भाग केले जातात.

ट्यूब पार्टिंग या कामामध्ये प्रत्यक्ष यंत्रण खूपच कमी किंवा नगण्य असल्यामुळे ही प्रक्रिया इतर यंत्रण प्रक्रियांच्या तुलनेत किरकोळ आणि सोपी असते. परंतु एकूण सर्व कामाची योजना नीट केली नाहीतर मात्र या कामाच्या आवर्तन काळामध्ये (सायकल टाईम) प्रत्यक्ष यंत्रण काळापेक्षाइतर गोष्टींना लागणारा वेळच खूप जास्त असू शकतो. शिवाय गुणवत्ता दर्जाधील अपेक्षित परिणाम साधला न गेल्याने होणारे नुकसान असा दुहेरी तोटा होऊ शकतो.

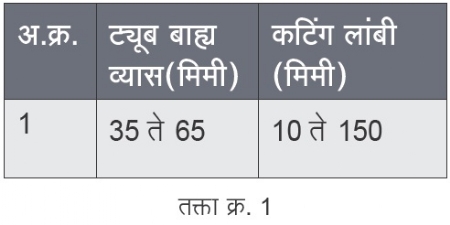

आमच्या एका ग्राहकाने आम्हाला ट्यूब पार्टिंग या ऑपरेशनसाठी एक एस.पी.एम. बनवून देण्याची विचारणा केली. ग्राहकाकडील कामाचे स्वरूप संक्षिप्तपणे चित्र क्र. 3 आणि तक्ता क्र. 1 मध्ये मांडले आहे.

एस.पी.एम. डिझाईन करण्यामध्ये आमची कुशलता आणि अनुभव असल्याने या तक्त्यावरून आमच्यासमोर असलेली आव्हाने आणि त्यावरील उपाय पुढे दिले आहेत.

1) लोडिंग-अनलोडिंगमधील वेळ वाचविण्यासाठी ट्यूब फीडरची रचना करणे. त्यामध्ये प्रत्यक्ष यंत्रणाच्या जागेपेक्षा ट्यूब फिडरला लागणारी जागा ही कित्येक पट जास्त असते.

2) अचूक आणि सातत्यपूर्ण लांबी कापण्यासाठी स्टॉपरची योग्य जागा ठरविणे.

3) कार्यवस्तू फिरताना मधील भागात येणारा जंपआऊट कमी करण्यासाठीची सोय करणे.

4) वेगवेगळ्या व्यासाच्या ट्यूब पकडण्यासाठी सोपी आणि कमीत कमी वेळ लागणारी तरतूद करणे.

5) ट्यूबची जाडी (वॉल थिकनेस) कमी असल्यामुळे अपेक्षित उत्पादकता मिळण्यासाठी स्पीड, फीड आणि क्लॅम्पिंग दाब (प्रेशर) यांचे योग्य संतुलन करणे.

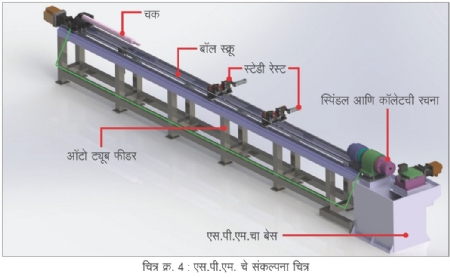

6) प्रत्येक प्रमाणित (स्टँडर्ड) लांबीच्या ट्यूबमधील शेवटचा तुकडा (जो वाया जातो) कमीतकमी लांबीचा निघण्यासाठीची तरतूद करणे.आम्ही वरील सर्व गोष्टींचा सखोल अभ्यास करून प्रत्येक आव्हानावर ठोस पर्याय समोर मांडून एस.पी.एम.ची संपूर्ण संकल्पना मॉडेलमध्ये साकारली. (चित्र क्र. 4)

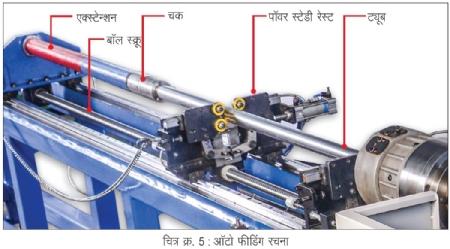

सर्वसाधारणपणे बार पार्टिंग किंवा ट्यूब पार्टिंग या ऑपरेशनसाठी ऑटो फीडिंग रचनेची तरतूद जेवढी योग्य आणि समन्वय साधणारी करू तेवढा त्या ऑपरेशनचा आवर्तन काळ हा कमी करता येऊ शकतो. आमच्या एस.पी.एम.च्या डिझाईनमध्ये आम्ही मुख्य मशिनबरोबर अचूक आणि सुलभतेने अलाइनमेंट करणारी रचना या मूलभूत गरजेव्यतिरिक्त खालील नाविन्यपूर्ण वैशिष्ट्ये प्रत्यक्षात उतरवली. (चित्र क्र. 5)

1. कापलेल्या ट्यूबची लांबी अचूक असण्यासाठी बॉल स्क्रूची रचना

सामान्यत: अशाप्रकारच्या पारंपरिककामामध्ये पार्टिंग केलेल्या ट्यूबची लांबी नियंत्रित करण्यासाठी स्पिंडलच्या पुढील बाजूला स्टॉपरची रचना केलेली असायची. गुंतवणुकीचा खर्च कमी करण्यासाठी डेड वेटची रचना करून, ट्यूब पुढे सरकविण्यासाठी सोय केलेली असायची. परंतु यामध्ये स्पिंडलच्या समोरील भागात कार्यवस्तू, स्टॉपर, टूलपोस्ट, पार्टिंग होताना निघणाऱ्या धातुच्या बरचे वेटोळे या सगळ्याची दाटी व्हायची, शिवाय गुणवत्तेची अचूकता आणि सातत्य यातदेखील अपेक्षित परिणाम दिसायचे नाहीत. आमच्या एस.पी.एम.च्या ट्यूब फीडिंग मेकॅनिझमवर बॉल स्क्रूची व्यवस्था करून त्याची हालचाल नियंत्रकामधून (कंट्रोलर) नियंत्रित केली. यामुळे सुरुवातीला ट्यूब चकमध्ये पकडली गेली की, किती अंतरावर पार्टिंग करायचे आहे, ते प्रोग्रॅममधून अचूक करता येऊ लागले. परिणामी यातील मेकॅनिकल स्टॉपरची गरज नाहीशी झाली.

2. कार्यवस्तू फिरताना मधील भागात येणारा जंपआऊट कमी करण्यासाठी स्टेडी रेस्टची रचना

एखादी दंडगोलाकार कार्यवस्तू जेव्हा व्यस्त प्रमाणात (जिचा व्यास कमी आणि लांबी जास्त) असते, तेव्हा ती चकमध्ये भक्कम पकडल्यावर वेगाने फिरविताना तिच्या मधल्या भागात जंप करताना दिसते, याला ’जंपआऊट’ असे म्हणतात. अशाच परिस्थितीत कार्यवस्तू फिरवत ठेवून यंत्रण केल्यास कार्यवस्तूची गुणवत्ता घसरलेली दिसते. शिवाय मोठ्याने आवाज येणे किंवा पृष्ठभाग घासला जावून त्यावर ओरखडे येणे हे दोषदेखील आढळतात. या परिस्थितीत अपघात होण्याची शक्यतादेखील नाकारता येत नाही.

आम्ही आमच्या एस.पी.एम.वर स्वयंकेंद्रित होणाऱ्या पॉवर स्टेडी रेस्टची तरतूद केली. यामुळे वेगवेगळ्या कार्यवस्तूवर द्यायच्या दाबाचे पाहिजे ते पर्याय उपलब्ध झाले. शिवाय निरनिराळ्या कार्यवस्तूच्या व्यासातील असणारे फरक सेटिंग बदलाच्यावेळी त्रासदायक न ठरता सुलभ झाले. या रचनेुळे वर उल्लेख केलेल्या पहिल्या तीन आव्हानांवर योग्य तोडगे मिळाले.

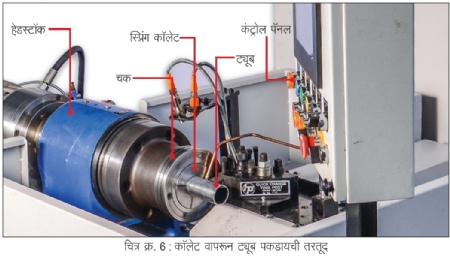

ट्यूबचा आकार दंडगोलाकार असल्याने ती जर कमीतकमी वेळात अगदी तंतोतंत समकेंद्री पकडायची असेल, तर स्प्रिंग कॉलेटशिवाय दुसरा कोणताच सोपा पर्याय असू शकत नाही. यामुळे आम्ही हेडस्टॉकचे डिझाईन करताना त्यामध्ये ग्राहकाकडील उत्पादनानुसार (प्रॉडक्ट रेंज) वेगवेगळे कॉलेट वापरून ट्यूब पकडायची तरतूद केली. (चित्र क्र. 6) यामुळे चौथ्या आव्हानावर आम्ही योग्य पर्याय देऊ शकलो.

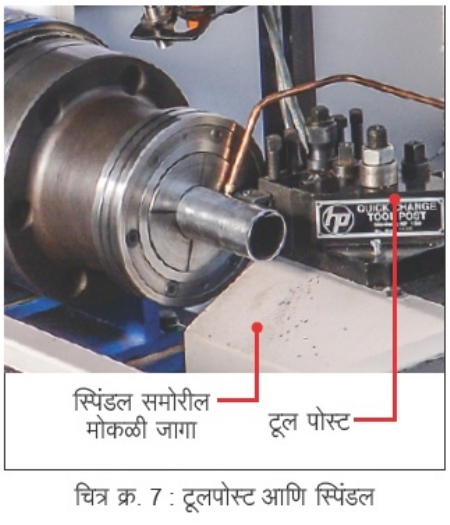

या एस.पी.एम.वरील ट्यूब फीडिंगच्या वैशिष्ट्यपूर्ण रचनेुळे स्पिंडलच्या समोरील स्टॉपरची गरज नाहीशी झाल्यामुळे तेथी जागा एकदम मोकळी झाली. त्यामुळे अतिशय निमुळत्या टूलपोस्टवर निमुळते टूल बसविल्यामुळे अगदी कॉलेटच्या लगतच्या ठिकाणी ट्यूब पार्टिंग (चित्र क्र. 7) करणे शक्य झाले. याचा अप्रत्यक्ष फायदा म्हणजे ट्यूबवर कोणत्याही प्रकारचे विरूपण (डिस्टॉर्शन) न येता आणि गुणवत्तेत तडजोड न करता एस.पी.एम.वर जास्त स्पीड, फीड (कटिंग पॅरामीटर) वापरू शकलो आणि उत्पादकतेत वाढ साध्य करू शकलो. हे वैशिष्ट्य आम्हाला वरच्या पाचव्या आव्हानावर मात करण्यासाठी साहाय्यभूत ठरले. अशाप्रकारच्या यंत्रणात एक नुकसान करणारी गोष्ट म्हणजे प्रत्येक बार किंवा ट्यूबचा शेवटचा वाया जाणारा तुकडा (एंड पीस). हा तुकडा वापरायचा असेल, तर त्याचे स्वतंत्र यंत्रण करून वापरता येतो. पण ते स्वयंचलित आवर्तनामध्ये (ऑटो सायकल) न करता मॅन्युअली करावे लागते आणि तसे करताना त्याची बनविण्याची किंमत जास्त पडते. म्हणून असे करणे किफायतशीर होत नाही. यातून कमीतकमी लांबीचा शेवटचा तुकडा बाहेर पडायची व्यवस्था करणे हाच एक मार्ग फायदेशीर होऊ शकतो. बार किंवा ट्यूब पकडायची रचना कशी आहे, त्याच्यावर वाया जाणाऱ्या तुकड्याची लांबी अवलंबून असते.

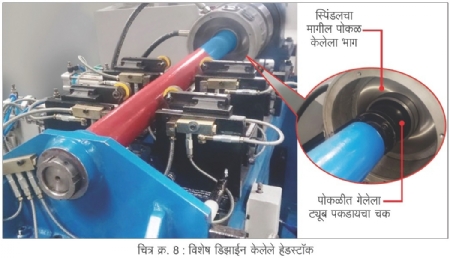

एस.पी.एम.चे डिझाईन करताना, ट्यूब फीडिंगच्या रचनेत ट्यूब पकडण्यासाठी अतिशय आटोपशीर (कॉम्पॅक्ट) चकचीनिवड केली. हा चक एका दंडगोलाकार एक्सटेन्शनवर बसविला. हेडस्टॉकचे डिझाईन करताना त्याचा मागील भाग, चक आणि एक्स्टेन्शनपेक्षा मोठ्या व्यासाचा आणि पोकळ बनविला. त्यामुळे ट्यूबच्या शेवटच्या भागाचे तुकडे करताना चकसह एक्स्टेन्शन हे त्या पोकळीत सहज जायची सोय केली. (चित्र क्र. 8) त्यामुळे पकडलेल्या ट्यूबचा शेवटचा भाग कॉलेटच्या अगदी जवळ पोहोचल्याने त्याची लांबी ओघानेच कमी राहते आणि एकदम कमीतकमी लांबीचा शेवटचा तुकडा शिल्लक राहतो. त्यामुळे अर्थातच ट्यूबचा जास्तीत जास्त भाग वापरात येऊन फायदा वाढतो. अतिरिक्त लांबीच्या वाया जाणाऱ्या तुकड्यामुळे नुकसान टळते.

हे एस.पी.एम. सी.एन.सी. नियंत्रित (कंट्रोल्ड) असल्याने त्यावर वेगवेगळ प्रोग्रॅ करून, पाहिजे त्या लांबीच्या कार्यवस्तू सहज हाताळता येतात. नवीन ट्यूब लावल्यावर आवर्तन चालू केले की, सुरुवातीला टूल आणि चक दोन्ही हो पोझिशनला जातात. एकदा सुरुवातीचा संदर्भ (रेफरन्स) घेतला की, मशिनचा नियंत्रक पुढचे काम करतो. त्यात मानवी कौशल्य लागत नाही. वाचकाचे आकलन सुकर होण्याच्या दृष्टीने नेहमीप्रमाणेच या एस.पी.एम.वर स्वयंचलित आवर्तनामध्ये केलेल्या प्रातिनिधिक यंत्रणाचा व्हिडीओ पाहण्यासाठी शेजारील QR कोड मोबाईलवर स्कॅन करा.

अशा अनेक नाविन्यपूर्ण वैशिष्ट्यांसह डिझाईन करून बनविलेल्या एस.पी.एम. वर आमच्या कंपनीच्या आवारात ग्राहकाच्या प्रतिनिधीसमक्ष यशस्वी चाचण्या होऊन ते ग्राहकाकडे पाठवले गेले. (चित्र क्र.9) त्याच ग्राहकाने अजून दोन एस.पी.एम.ची ऑर्डर आम्हाला दिल्याने आता त्या ग्राहकाकडे एकूण 3 एस.पी.एम. कार्यरत आहेत.

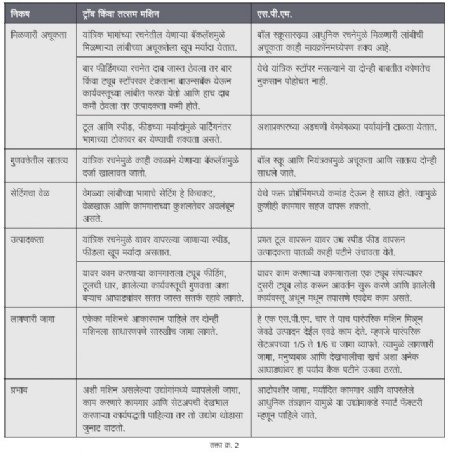

ग्राहकाच्या गरजेनुसार बनविलेल्या एस.पी.एम.ची किंमतीच्या बाबतीत पारंपरिक यांत्रिक पद्धतीच्या बार फीडिंगची रचना असलेल्या ट्रॉब किंवा तत्सम मशिनबरोबर तुलना केली तर हे एस.पी.एम. काही पटीने (सुमारे 4 ते 7 पट) जास्त किंमतीचे असेल. पण ही तुलना नक्कीच फसवी होऊ शकते. कारण सुरुवातीला जरी जास्त किंमत द्यावी लागली तरी नंतरच्या कालावधीमध्ये यापासून वेगवेगळ्या निकषांवर मिळणारे फायदे हे नक्कीच त्याच्यापेक्षा काही पटीने जास्त असतील हे आम्ही खात्रीशीर सांगतो. यामुळे प्रति यंत्रभाग यंत्रणाची येणारी किंमत खूप कमी असते. वाचकांच्या माहितीसाठी या तुलनेत मिळणाऱ्या फायद्यांची वर्गवारी संक्षिप्त स्वरुपात तक्ता क्र. 2 मध्ये दिली आहे.

अशा अनेक पटींनी मिळणाऱ्या फायद्यांच्या खात्रीमुळेच आमच्या ग्राहकाने पहिले एस.पी.एम. त्याच्याकडे यशस्वीरीत्या कार्यरत झाल्यावर अजून दोन एस.पी.एम.ची मागणी नोंदवली आहे.

विवेक पिटके यांनी मेटलर्जीमध्ये डिप्लोमा आणि अभियांत्रिकीची पदवी पूर्ण केल्यानंतर 1990 साली स्वतःची ’स्पेपरमॅक’ कंपनी

सुरू करून त्यात कॅम मिलिंग, डोम ग्राईंडिंग अशा अनेक क्लिष्ट यंत्रणासाठीच्या एस.पी.एम. निर्मितीस प्राधान्य दिले.

@@AUTHORINFO_V1@@