चिप ब्रेकिंग भाग 1

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

निरनिराळ्या धातुंच्या चिप तुटण्यावर प्रभाव टाकणारे घटक

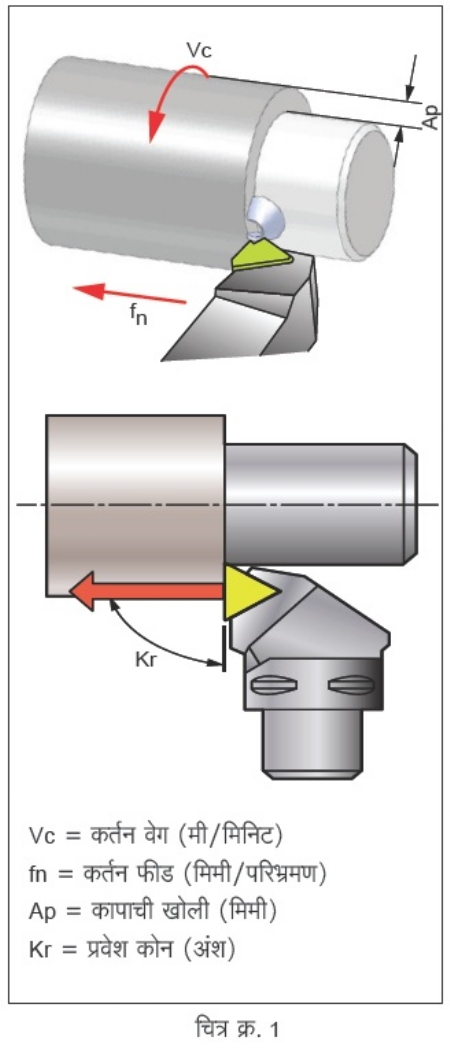

टर्निंगच्या कामात चिप तुटण्यावर कोणत्या घटकांचा प्रभाव पडतो ते आपण पाहू. (चित्र क्र. 1)

स्पिंडलची गती

कार्यवस्तू लेथमध्ये एका विशिष्ट स्पिंडल आर.पी.एम.मध्ये (n) गोल फिरते. एका मिनिटात होणाऱ्या परिभ्रणांच्या संख्येला संक्षिप्तपणे आर.पी.एम. असे संबोधले जाते.

पृष्ठीय कर्तन वेग

पृष्ठीय कर्तन वेग, कार्यवस्तूच्या ज्या बिंदूवर यंत्रण होते तिथल्या व्यासाशी संबधित असतो. तिथला पृष्ठीय वेग (Vc) मी/मिनिटमध्ये मोजला जातो. कर्तन कड कार्यवस्तूच्या पृष्ठभागाचे या वेगाने यंत्रण करते आणि कापल्या जाणाऱ्या कार्यवस्तूचा परीज्ञ याच वेगाने कर्तन कडेच्या संपर्कात येतो.

फीड

एका परिभ्रणात कर्तन कड कापाच्या दिशेत जितके अंतर पुढे सरकते, त्याला फीड रेट (fn) असे म्हणतात. यंत्रण होणाऱ्या पृष्ठभागाची गुणवत्ता ठरविण्यात हा घटक अतिशय महत्त्वाचा असतो. चिपची निर्मिती टूल जॉमेट्रीच्या आवाक्यात आहे की नाही, हेही याच घटकामुळे सुनिश्चित होते. फीड रेटच्या मूल्यामुळे फक्त चिपची जाडीच ठरते असे नाही, तर इन्सर्टच्या जॉमेट्रीसंदर्भात चिपची निर्मिती कशी होते हेही ठरते.

कापाची खोली

कापाची खोली कापलेल्या आणि न कापलेल्या पृष्ठभागांच्या उंचीतील फरक दर्शविते. कापाची खोली (Ap) मिमीमध्ये मोजली जाते. दंडगोलाकार कार्यवस्तूच्या कापलेल्या आणि न कापलेल्या व्यासातील फरकाचे अर्धे मूल्य म्हणजे कापाची खोली होय. कापाची खोली नेहमीच टूल फीड दिशेच्या काटकोनात मोजली जाते.

प्रवेश कोन

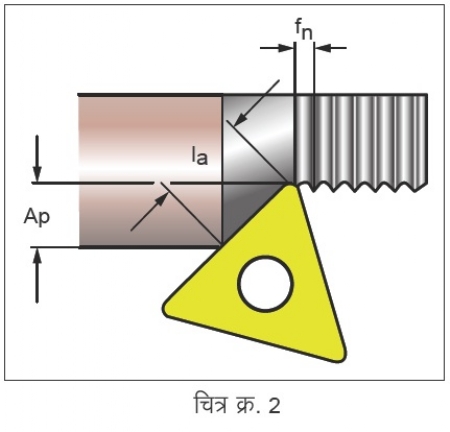

कर्तन कड कार्यवस्तूच्या संपर्कात कशी येते ते प्रवेश कोनाद्वारे (Kr) व्यक्त होते. प्रवेश कोन हा कर्तन कड आणि फीडच दिशा यांच्यातील कोन असून एकसारख्या कापाच्या खोलीसाठी चिपच्या जाडी संदर्भात तो महत्त्वाचा कोन आहे. कापाची खोली, प्रवेश कोन, फीड, मटेरियल आणि टूल जॉमेट्री यांच्यातील बदलानुसार चिप निर्मितीमध्ये बदल होतात. कर्तन कडेची परिणामकारक लांबी (la) कापाची खोली आणि प्रवेश कोन यांच्याशी संबंधित आहे. (चित्र क्र. 2)

प्रवेश कोन आणि टूलची नोज रेडियस यांचा चिप निर्मितीवर प्रभाव पडतो, कारण त्यांच्यामुळे चिपचा क्रॉस सेक्शन बदलतो. कोन लहान असेल, तर चिपची जाडी कमी होते आणि लांबी (la) अधिक होते. कापाच्या खोलीप्रमाणे (Ap) चिपच्या प्रवाहाची दिशा बदलते, तर कर्तन कडेवरील नोज रेडियसनुसार चिपचा आकार आणि दिशा बदलते. जेव्हा नोज रेडियसच्या तुलनेत कापाची खोली लहान असते, तेव्हा रेडियसचा भाग हा कर्तन कडेचा प्रमुख भाग असतो आणि सर्पिल (स्पायरल) चिपची निर्मिती होते. कापाची खोली जास्त असेल तर, रेडियसचा परिणाम फारसा जाणवत नाही आणि कर्तन कडेच्या प्रवेश कोनाच्या परिणामस्वरूपे बाहेरच्या दिशेत जाणाऱ्या सर्पिल चिपची निर्मिती होते. फीड रेटचा परिणाम चिपच्या क्रॉस सेक्शनची रुंदी आणि चिप प्रवाह यांच्यावर होतो.

इन्क्लिनेशन आणि रेक कोन

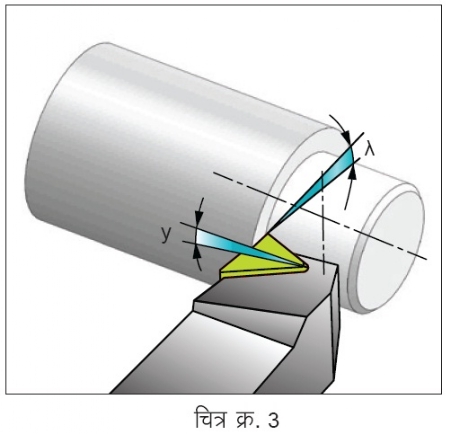

इन्क्लिनेशन कोन गॅमा (y) हे हत्यारधारकामध्ये (टूल होल्डर) इन्सर्ट कोणत्या कोनात बसविलेला आहे याचे माप असते. (चित्र क्र. 3) जेव्हा इन्सर्ट हत्यारधारकामध्ये बसविला जातो, तेव्हा इन्सर्ट जॉमेट्री आणि हत्यारधारकामधील कलतेपणा (इन्क्लिनेशन) यांच्यामुळे कर्तन कड कोणत्या परिणामी कोनात कर्तन करेल ते ठरते. रेक कोन लॅम्बडा (λ) हे कापाच्या संबंधातले कर्तन कडेचे माप आहे.

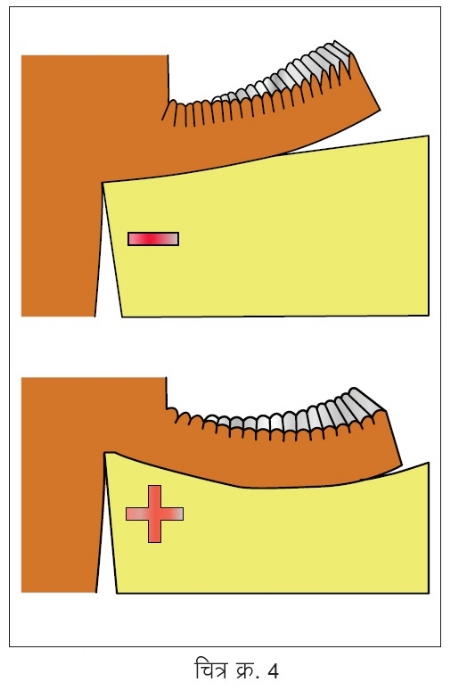

रेक कोनाच्या प्रकारावर कर्तन कडेची क्रिया धन (+) आहे का ऋण (-) ते ठरते. (चित्र क्र. 4)

इन्सर्टचा स्वतःचा रेक कोन सामान्यतः धन असतो, कारण यात र्फॉ सिन्टर्ड चिप ब्रेकर असतो, तर कर्तन कडेवर एज राऊंडिंग (ER), चॅम्फर अथवा लँड असे आकार दिलेले असतात, ज्याचा टूलची बळकटी, विजेचा वापर, टूलची फिनिशिंग करण्याची क्षमता, कंपन प्रवृत्ती आणि चिप निर्मिती यांच्यावर प्रभाव पडतो आणि त्यामुळे तो एक धन-ऋण इन्सर्ट होतो.

कर्तन कड

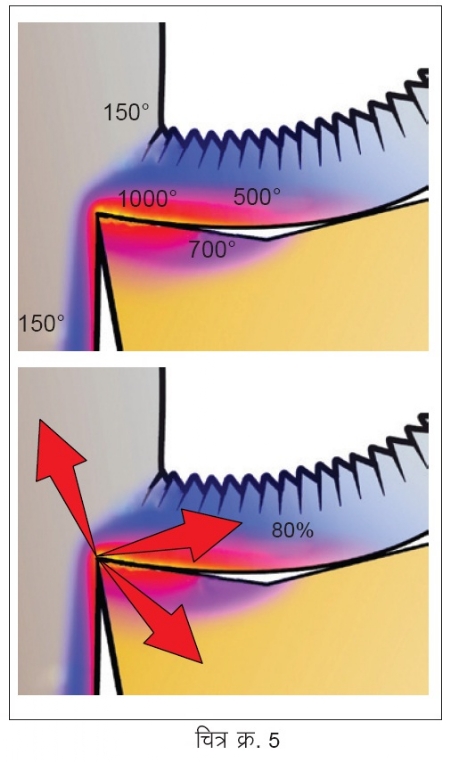

कर्तनादरम्यान निर्माण होणारी बहुतांश उष्णता चिपबरोबर बाहेर फेकली जाईल, असे सुनिश्चित करणारी कर्तन कड आदर्श म्हणायला हवी. यामुळे मटेरियल कापण्यात आणि चिपचे बारीक तुकडे करण्यात मदत होते. उरलीसुरली उष्णता कार्यवस्तू आणि टूल यांच्यामध्ये साधारणतः समसमान वाटली जाते. (चित्र क्र. 5)

कर्तनाच्या झोनमधून चिपद्वारा उष्णता बाहेर काढणे (80%) हा चिप ब्रेकिंग आणि टूलचे चांगले आयुष्य मिळण्यासाठी अतिशय महत्त्वाचा मुद्दा आहे.

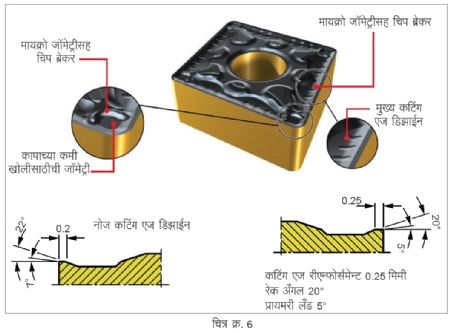

आता आपण एका आधुनिक इन्सर्टच्या कर्तन कडेचे बारकाईने निरीक्षण करू. याचीस्थूल (मॅक्रो) जॉमेट्री चिप ब्रेकरचे डिझाईन, रेक कोन आणि इन्सर्टचा क्लिअरन्स कोन यांच्याशी संबंधित आहे. (चित्र क्र. 6) याची मायक्रो (सूक्ष्म) जॉमेट्री कर्तन कडेभोवतालचे डिझाईन, (असल्यास) ऋण लँड आणि ER ट्रीटमेंट यांच्याशी संबंधित आहे.

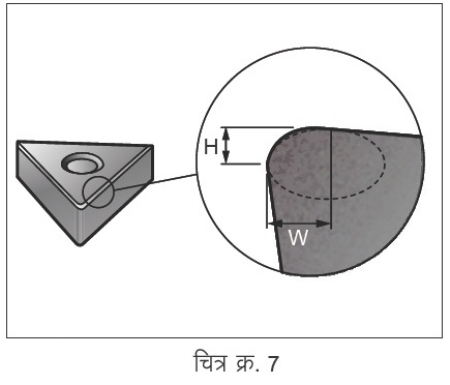

आता आपण इन्सर्टच्या कर्तन कडेवर करण्यात येणाऱ्या कामाविषयी माहिती घेऊ. चित्र क्र. 7 मध्ये इन्सर्टवरील एक कड दाखवली आहे आणि कर्तन कडेची ER, H आणि W च्या निरनिराळ्या मूल्यांसाठी डिझाईन केलेली आहे.

लहान H बरोबर मोठा W असेल, तर कडेला देण्यात येणारी गोलाई (ER) इन्सर्टच्या वरच्या भागात असेल, याला धारदार कड असे मानले जाईल. मोठा H आणि लहान W असेल, तर ती गोलाई क्लिअरन्सच्या बाजूला असेल आणि त्यामुळे कड बोथट परंतु मजबूत होईल. H आणि R ची मूल्ये समान असली तर ER कडेच्या रेषेवर सममित (सिमेट्रिकल) ठेवली जाईल. सामान्यपणे ER केसाच्या जाडीइतकी असते. ER व्यास अंदाजे 80 μm असतो. कडेच्या मायक्रो जॉमेट्रीची परिभाषा पुढीलप्रमाणे असेल.

वरच्या बाजूचा भाग + ER + क्लिअरन्स बाजूचा भाग रेक कोन, सूक्ष्म (मायक्रो) जॉमेट्री तसेच फीड, चिप निर्मिती प्रक्रियेत महत्त्वाची भूमिका बजावतात.

निरनिराळ्या मटेरियलमध्ये निर्माण होणाऱ्या ठराविक चिप

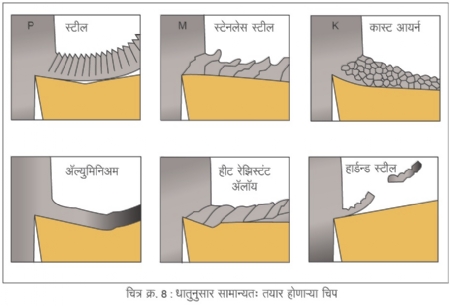

निरनिराळ्या मटेरियलमध्ये निर्माण होणाऱ्या चिप सरसकट सारख्या नसतात. (चित्र क्र. 8) खरे पाहता मटेरियलच्या प्रत्येक समूहात मटेरियलची रचना निरनिराळी असते. त्यामुळे चिपच्या निर्मितीमध्ये भरपूर फरक असतो. बहुतेक मिश्रधातूंच्या मटेरियलसाठी आणि टायटानियमसाठी चिप निर्मिती करताना पुष्कळ ऊर्जा आवश्यक असते.

चिप ब्रेकिंगच्या कामात मटेरियलच्या प्रकारानुसार सामान्यतः कर्तनाची उच्च बले आणि अतिरिक्त उष्णता निर्माण होतात. यामुळे कमी कर्तन वेग वापरावा लागतो. त्याचा परिणाम ॲडेझिव्ह ताण वाढण्यात आणि बिल्टअप एज (बीयूई) निर्माण होण्यात होतो. दुसऱ्या बाजूला ॲल्युमिनिअम, पोलाद आणि कमी मजबुतीचे कास्ट आयर्न यांच्या बाबतीत कमी कर्तन बले कार्यरत असतात.

कोणत्याही यंत्रभागाचा आकार आणि डिझाईन यांच्या व्यतिरिक्त तो कोणत्या मटेरियलपासून बनला आहे, हे निश्चित करणे फार महत्त्वाचे असते. मटेरियलची संपूर्ण स्पेसिफिकेशन म्हणजे कार्बनचे प्रमाण, मिश्रधातू असल्यास कोणते धातू मिश्रित केले आहेत, उष्णतोपचार आणि कठीणता हे माहिती असले की मटेरियलचे वर्गीकरण करणे सोपे होते.

आय.एस.ओ.

आंतरराष्ट्रीय मानक संघटनेने कार्यवस्तूंच्या मटेरियलचे खाली दिल्याप्रमाणे सहा प्रमुख प्रकारांत वर्गीकरण केले आहे.

1. आय.एस.ओ.- पी.

यात पोलादाचे विविध प्रकार आहेत आणि लांब चिप बनणारे मटेरियल आहे. यांची चिप निर्मिती अखंड आणि त्यामानाने संतत प्रवाहामध्ये होते.

धातूच्या कर्तनामध्ये पोलाद हा सर्वातमोठा समूह आहे.

• पोलाद कठिणीकरण न केलेली, कठिणीकरण केलेली आणि टेम्पर केलेली असू शकतात. त्यांची कठीणता 400 HB पर्यंत असते.

• पोलाद हा एक संमिश्र धातू आहे. यातील प्रमुख घटक लोखंड (Fe) हे मूलद्रव्य असते. हे वितळण्याच्या (मेल्टिंग) प्रक्रियेतून बनविले जाते.

• मिश्रण न केलेल्या पोलादांध्ये 1.7% पेक्षा कमी कार्बन आणि Fe इतकेच घटक पदार्थ असतात. अन्य कोणत्याही मूलद्रव्याचे मिश्रण केले जात नाही.

• संमिश्र पोलादांध्ये लोखंडाबरोबर 1.7% पेक्षा कमी कार्बन आणि Ni, Cr, Mo, V, W यांच्यासारखी मूलद्रव्ये मिश्रित केलेली असतात.

आय.एस.ओ.- पी. मधील प्रकार सामान्यतः कार्बनच्या प्रमाणानुसार असतात. कमी कार्बन असलेले पोलाद चिवट असते आणि त्याला कापण्यासाठी धारदार कडा आवश्यक असतात. उच्च कार्बन असलेल्यापोलादामध्ये कमी कार्बन असलेल्या पोलादापेक्षा अधिक चांगले चिप ब्रेकिंग होते. मूलद्रव्ये मिश्रित केलेल्या पोलादांचे कर्तन करताना ‘के लँड’ आणि कडेला गोलाई यांच्यासहित मजबूत कर्तन कडा असलेली टूल असली, तरच यंत्रणाच्या कठीण आव्हानाला सामोरे जाता येते. अधिक बोथट कड असल्यामुळे चांगल्याचिप ब्रेकिंगसाठी अधिक फीड रेट ठेवावा लागतो.

आय.एस.ओ.- पी. या विभागात सर्वाधिक प्रकारचे यंत्रभाग आहेत आणि उद्योगजगताच्या निरनिराळ्या क्षेत्रातील सर्व प्रकारच्या पोलादांचे यंत्रण यात समाविष्ट आहे.

2. आय.एस.ओ.- एम.

यामध्ये सामान्य पोलादाच्या तुलनेत कर्तनबले अधिक असल्याने अनियमित आणि पातळ स्तर असलेली चिप निर्मिती असते.

स्टेनलेस स्टील हे मटेरियल किमान 11-12% क्रोमियमचे मिश्रण करून बनविले जाते.

• कार्बनचे प्रमाण बहुदा कमी. अधिकतम 0.01%

• प्रामुख्याने Ni (निकेल), Mo (मॉलिब्डेनम) आणि Ti (टायटानियम) हे धातू संमिश्र केलेले असतात.

• पोलादाच्या पृष्ठभागावर बनणाऱ्या Cr2O3 च्या स्तरामुळे ते नॉनकरोझिव्ह होते.

स्टेनलेस स्टीलचे प्रकार

फेरिटिक : चांगली यंत्रणक्षमता.

मार्टेनसिटिक : चांगली यंत्रणक्षमता.

ऑस्टेनिटिक : वाईट यंत्रणक्षमता.

ड्युप्लेक्स : कमी यंत्रणक्षमता.

निरनिराळ्या प्रकारांच्या स्टीलमधील चिप ब्रेकिंगमध्ये अगदी सहजपासून जवळपास अशक्य अशी तफावत असते. हे धातू मिश्रणाच्या वैशिष्ट्यांसोबत हीट ट्रीटमेंटवरही अवलंबून असते. यंत्रण करण्यास अवघड असलेल्या स्टेनलेस स्टीलमध्ये त्यांच्यातील वर्क हार्डनिंगच्या (काम करताना होणारे कठिणीकरण) प्रवृत्तीमुळे चिप ब्रेकिंग अवघड होते आणि त्यामुळे चिप ब्रेकिंगसाठी उच्च दाबाच्या शीतकाची मदत घेण्याचा कल्पक उपाय योजावा लागतो.

आय.एस.ओ.- एम. या विभागाची दिवसेंदिवस वाढ होत असून, त्यात ऑईल आणि गॅस, ट्यूब, फ्लँज, प्रोसेस इंडस्ट्री आणि फार्मास्युटिकल व्यवसाय समाविष्ट आहे.

3. आय.एस.ओ.- के.

या विभागातील मटेरियल लहान चिप बनणारी असतात. यातील चिप निर्मिती अगदी पावडरपासून लांबट आकाराच्या चिपपर्यंतची असते. या समूहातील मटेरियलच्या यंत्रणासाठी सामान्यतः कमी शक्ती लागते. ग्रे कास्ट आयर्न (जवळ जवळ पावडर) आणि डक्टाईल आयर्न यांच्यात भरपूर मोठा फरक आहे. डक्टाईलआयर्नचे चिप ब्रेकिंग बऱ्याचदा पोलादासारखे असते. या विभागात प्रामुख्याने ऑटोमोटिव्ह उद्योगात वापरले जाणारे यंत्रभाग येतात.नवीन प्रकारची कास्ट आयर्न म्हणजेच, कॉम्पॅक्टेड ग्राफाईट आयर्न (सी.जी.आय.) आणि आउसटेम्पर्ड डक्टाईल आयर्न (एडीआय) यांचा समावेश वाढतो आहे.

4. आय.एस.ओ. - एन.

नॉनफेरस मटेरियल. प्रति मिमी3 कमी शक्ती लागते, परंतु धातू बाहेर काढण्याचे प्रमाण अधिक असल्याने अधिकतम शक्ती किती लागते त्याची गणना करणे फायद्याचे असते. आय.एस.ओ.- एन. या विभागात ॲल्युमिनिअम, तांबे आणि पितळ ही नॉनफेरस मटेरियल येतात. पितळ हे मुख्यत्वेकरून लहान चिप बनविणारे मटेरियल आहे, तर तांब्यातील चिप ब्रेकिंग त्याच्यासोबत मिश्रित केलेल्या मटेरियलच्या प्रकारावर आणि प्रमाणावर अवलंबून असते. हे मिश्रण धातूच्या यंत्रणक्षमतेवर आणि पर्यायाने तांब्याच्या चिप ब्रेकिंगवर मोठा प्रभाव पाडते.

ॲल्युमिनिअम प्रामुख्याने दुचाकी आणि चारचाकीच्या उद्योगात वापरले जाते. ते विमान उद्योगातही भरपूर वापरले जात होते, परंतु आता त्याची जागा आय. एस.ओ.- एस. प्रकारच्या मटेरियलनी (टायटानियम, इन्कोनेल वगैरे) घेतली आहे. ॲल्युमिनिअमच्या यंत्रणामध्ये बिल्टअप एज टाळण्यासाठी आणि चिप ब्रेकिंगला मदत करण्यासाठी निगेटिव्ह रेक आणि शीतक महत्त्वाची भूमिका बजावते.

5. आय.एस.ओ. - एस.

उष्णता रोधक सुपर संमिश्र धातू यांची व्याप्ती विस्तृत आहे, परंतु यात साधारणपणे उच्च कर्तन बल लागते. या मटेरियलचे यंत्रण करणे अवघड असते. विमान, गॅस टर्बाईन आणि विद्युत जनरेटर या उद्योग क्षेत्रात त्यांचा वापर होतो. या मटेरियलमध्ये काम करताना होणाऱ्या कठिणीकरणाच्या प्रवृत्तीमुळे चिप ब्रेकिंगसाठी उच्च दाबाचे शीतक वापरण्याचा उपाय योजावा लागतो.

6. आय.एस.ओ.- एच.

कठिणीकरण केलेले पोलाद. यात बऱ्याचवेळा एक अखंड लाल, चमकणारी चिप बघायला मिळते. या उच्च तापमानामुळे kc1- चे मूल्य कमी होण्यास मदत होते आणि ती मदतही महत्त्वाची आहे. कठिणीकरण केलेल्या स्टीलमध्ये लहान चिप निर्माण होतात.

चिप कापल्यानंतर ती तुटण्याचे तीन प्रकार आहेत.

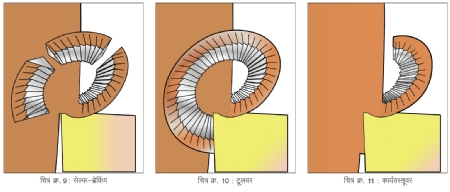

• सेल्फ ब्रेकिंग - जेव्हा चिप कार्यवस्तूधून बाहेर पडते, तेव्हा चिपच्या वक्रतेुळे आणि मटेरियलच्या अंगभूत गुणांमुळे इन्सर्टवरून बाहेर पडताना ती वेगळी होते. (चित्र क्र. 9 )

• टूलवर होणारे चिप ब्रेकिंग - यात चिप स्वतःभोवती वेटोळी घेते आणि त्यातून होणारी गुंडाळी इन्सर्ट अथवा हत्यारधारकाच्या क्लिअरन्स फेसला स्पर्श करते आणि त्यातून निर्माण होणाऱ्या ताणामुळे ती तुटते. असे चिप ब्रेकिंग जरी बहुतेकवेळा स्वीकारले जात असले, तरी या पद्धतीमध्ये कधी कधी चिप हॅरिंग होते आणि इन्सर्टचे नुकसान होण्याची शक्यता असते. (चित्र क्र. 10)

• कार्यवस्तूवर होणारे चिप ब्रेकिंग - या पद्धतीत चिपची गुंडाळी नुकत्याच यंत्रण केलेल्या पृष्ठभागाच्या संपर्कात येते आणि तुटते. अशा प्रकारचे चिप ब्रेकिंग जिथे पृष्ठभागाचा चांगला फिनिश आवश्यक असतो, तिथे चालत नाही कारण यात यंत्रभागाचे नुकसान होण्याचीही शक्यता असते. (चित्र क्र. 11)

रवि नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षाचा अनुभव असून ते टूलिंग आणि मशिनिंग ॲप्लिकेशन विषयक

सल्लागार आहेत.

@@AUTHORINFO_V1@@