स्टेनलेस स्टीलचे यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मागील लेखामध्ये आपण धातुच्या यंत्रणक्षमतेबद्दल अभ्यास केला आहे. त्यातील मिश्रधातू (ॲलॉय) कार्यवस्तूच्या सूक्ष्म संरचनेवर (मायक्रो स्ट्रक्चर) परिणाम करतात आणि त्यानुसार धातुची यंत्रणक्षमता बदलते हे आपण यामध्ये पाहिले. आता आपण एक विशिष्ट धातू, स्टेनलेसस्टीलच्या यंत्रणप्रक्रियेबद्दल माहिती करून घेणार आहोत.

स्टेनलेस स्टील अनेक ठिकाणी वापरले जाते आणि त्याच्या वापर करण्याच्या अंतिम हेतूनुसार त्या स्टेनलेस स्टीलचे काही गुणधर्म ठरविले जातात. उदाहरणार्थ, गंज रोधकता, यील्ड स्ट्रेंग्थ, लवचीकपणा आणि वजन पेलण्याची क्षमता यानुसार त्यातील मिश्रधातूचे प्रमाण ठरविले जाते.

’अमेरिकन आयर्न स्टील इन्स्टिट्युट’ने (AISI) स्टेनलेस स्टीलची प्रमुख चार भागांत विभागणी केली आहे. ऑस्टेनिटिक स्टेनलेस स्टील 200 सिरीजचे (3 ग्रेड), 300 सिरिजचे (34 ग्रेड) यामध्ये क्रोमियम 15 ते 26% , निकेल 35% हे महत्त्वाचे घटक असतात.

फेरिटिक स्टेनलेस स्टील 430 सिरीजमध्ये क्रोमियम हा घटक महत्त्वाचा असतो. येथे कार्बनचे प्रमाण 0.03% ते 0.2% असते. यामध्ये इतर घटक तुलनेनेकमी असून ते चुंबकीय असते.

मार्टेनसिटिक स्टेनलेस स्टील 400 सिरीजमध्ये क्रोमियम 11% ते 18%, कार्बन 0.15% ते 1.2% असते. मार्टेनसिटिक स्टेनलेस स्टील 414, 431 मध्ये निकेलचे प्रमाण जास्तीत जास्त 2.5% असते. ते चुंबकीय असते.

ड्युप्लेक्स स्टेनलेस स्टील अथवा PH सिरीजमध्ये क्रोमियम 12% ते 18%, निकेल 3% ते 8.5% आणि कार्बन 0.05% ते 0.09% असते. यामध्ये ऑस्टेनिटिक किंवा मार्टेनसिटिक गुणधर्म असू शकतात.

साधारणपणे फेरिटिक आणि मार्टेनसिटिक स्टील यांचे यंत्रण तुलनेनेकमी त्रासदायक असते, पण ऑस्टेनिटिक स्टेनलेस स्टील जास्त प्रमाणात वापरात आहे. रासायनिक उद्योगांसाठी (केमिकल इंडस्ट्री) ऑस्टेनिटिक + फेरिटिक स्टेनलेस स्टील वापरले जाते, ज्याला ’ड्युप्लेक्स स्टेनलेस स्टील’ असेही संबोधले जाते. यामध्ये उच्च दर्जाची गंज रोधकता आणि इतर धातू अथवा रसायनांबरोबर (केमिकल) विघटन न होण्याचे गुणधर्म असतात. मात्र, हे यंत्रण करण्यास त्रासदायक असल्याने, अनेकदा उत्पादनवाढीस अडथळा तयार करतात. अशा स्टेनलेस स्टीलची यील्ड स्ट्रेंग्थ ऑस्टेनिटिक स्टीलपेक्षा दुप्पट असते आणि त्यापासून निघणाऱ्या चिप टूलसाठी घातक असतात.

यंत्रण क्षमतेबद्दल माहिती घेताना आपण फ्री कटिंग स्टीलची व्याख्या पाहिली आहे. फेरिटिक आणि मार्टेनसिटिक स्टेनलेस स्टीलची यंत्रणक्षमता फ्री कटिंग स्टीलच्या 80% ते 90% पर्यंत गणली जाते, तर ऑस्टेनिटिक आणि ड्युप्लेक्स स्टेनलेस स्टीलची यंत्रणक्षमता फ्री कटिंग स्टीलच्या40% पर्यंत गणली जाते.

यानुसार हे स्पष्ट व्हावे की, ऑस्टेनिटिक आणि ड्युप्लेक्स स्टेनलेस स्टीलवर काम करताना काही विशिष्ट गोष्टींची दखल घ्यावी लागते. त्यातही 300 सिरीज ऑस्टेनिटिक स्टेनलेस स्टीलमधील 303 सिरीजमध्ये सल्फरचे प्रमाण 304 सिरीजपेक्षा जास्त असते. त्यामुळे तुलनेने त्यामध्ये चांगले यंत्रण होण्याची क्षमता असते. परंतु, 304 मध्ये सल्फरचे प्रमाण खूपच कमी असल्यामुळे टूलची जास्त झीज होते आणि चांगले फिनिश मिळत असले तरी चिपतुटणे त्रासदायक ठरते. 304 सिरीजपेक्षाही 316 सिरीज स्टेनलेस स्टीलच्या चिप या जास्त शक्तिशाली आणि तुटण्यास अवघड असतात.

सर्वसाधारणपणे स्टेनलेस स्टील यंत्रण होताना इतर स्टीलपेक्षा जास्त प्रमाणात उष्णता निर्माण होते. त्याच्या चिप टूलवर जास्त प्रहार करतात आणि त्या सहजपणे तुटत नाहीत. परिणामी निर्माण झालेल्या उष्णतेुळे कार्यवस्तूचे वर्क हार्डनिंग होत राहते, तसेच जर उष्णतेचे वहन झाले नाहीतर टूलवर बिल्टअप एज तयार होते. हे सर्वच यंत्रण प्रक्रियेध्ये अडचणी निर्माण करणारे ठरते.

स्टेनलेस स्टील यंत्रण करताना लक्षात घ्यावयाच्या विशिष्ट बाबी

1. मशिन

सर्वप्रथम ज्या मशिनवर आपण काम करणार आहोत त्याची पूर्वतयारी महत्त्वाची आहे. मशिनमध्ये कसल्याही प्रकारची कंपने (व्हायब्रेशन) नसावीत. मशिनच्या स्लाईड अथवा स्पिंडलमध्ये भक्कमपणा हवा. तसेच त्यामध्ये ‘प्ले’ नसावा. स्टेनलेस स्टीलवर सतत काम करणाऱ्या मशिनची वारंवार आणि योग्य अशी देखभाल फायदेशीर ठरते.

मशिनवर ज्यामध्ये कार्यवस्तू पकडली जाते त्या माध्यमाची (जॉ, फिक्श्चर इत्यादी) पकड घट्ट आणि कार्यवस्तू जराही नहलता स्थिर राहील अशी असावी. उच्चतमबलाला सहजपणे साथ देणारी कार्यप्रणालीअपेक्षित आहे. अनेकदा पुरेशा भक्कमपणाच्या अभावामुळे टर्निंग करताना टूल जागेवर थांबणे अथवा कार्यवस्तूध्ये घुसण्याचा अनुभव येतो. जर बार फीडर लेथ असेल,तर कॉलेटची पकड उत्तम असावी लागते. फीडरमधील कंपने कार्यवस्तूवर येत नाहीत याची काळजी घ्यावी लागते.

मिलिंगसाठी वापरल्या जाणाऱ्या आर्बरची लांबी कमीत कमी असणे गरजेचे आहे. मोठ्या व्यासाच्या कटरसाठी आर्बर आणि कटर एकत्रित जोडणी करून समतोल (बॅलन्सिंग) साधावा लागतो.

2. शीतक (कुलंट)

टर्निंग मशिनसाठी पाण्यात विरघळणारी शीतके वापरली जातात. या शीतकांचा टूलवर जोरदार मारा करावा लागतो. विशेषकरून तुटक धार पडत नाही याकडे लक्ष देणे गरजेचे असते, अन्यथा निर्माण होत असलेल्या उष्णतेुळे वर्क हार्डनिंग होऊन यंत्रणास मोठा अडथळा निर्माण होतो. बहुतेकवेळा उष्णतेुळे ठिणग्या दिसतात. यासाठी बाहेर येणाऱ्या चिपवर कायम लक्ष असले पाहिजे. जास्त मिश्र घटक समाविष्ट असलेल्या स्टीलसाठी (हाय अलॉय) सल्फराईज्ड मिनरल ऑईल कुलंट वापरली जातात. मिलिंगसाठी शीतक वापरू नये.

3. ड्रिलिंग

नेहमीच्या ड्रिलमुळे मटेरियल पुढे ढकलले जाण्याची शक्यता खूप वेळा पाहण्यात येते. ते टाळण्यासाठी नेहमीच्या 1180 ऐवजी 1300 ते 1400 (ड्रिल पॉईंट) हा जास्त परिणामकारक ठरतो. काही उत्पादक अशा पॉईंटबरोबर विशिष्ट चिप ब्रेकर जॉमेट्री तयार करतात. मोठ्या ड्रिलसाठी ‘वेबथिनिंग’ गरजेचे आहे. चिप तुटत नसल्यामुळे ड्रिलबाहेर काढून चिप बाहेर काढाव्या लागतात, याकडे लक्ष दिले पाहिजे. आजकाल ड्रिलमधून शीतकप्रवाह असणारी ड्रिल सहजउपलब्ध आहेत. त्याच्या वापराने यंत्रणवेळेत बचत होते. तसेच सॉलिड कार्बाईड ड्रिलचावापर हा एच.एस.एस. ड्रिलपेक्षा चांगला पर्याय आहे.

4. टूल

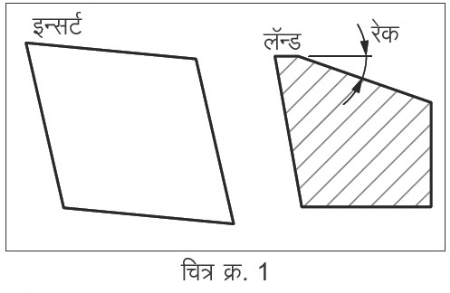

ऑस्टेनिटिक आणि ड्युप्लेक्स स्टेनलेस स्टीलचे यंत्रण करताना कटिंग टूलचा वापर अत्यंत महत्त्वाचा भाग आहे. यंत्रण करत असताना जास्त उष्णता निर्माणहोते आणि त्याचबरोबर टूल न तुटता लांब चिप तयार होण्याची शक्यता खूप जास्त असते, हे आपण पाहिले आहे. याकरता अत्यंत काळजीपूर्वक टूल जॉमेट्री निवडावी लागते. टूल पॉईंटकडे चित्र क्र. 1 आणि 2 मध्ये दाखविल्याप्रमाणे राऊंडिंग अथवा लँड असणार हे जाणीवपूर्वक ठरवावे लागते. त्यामुळे योग्य असे बल प्राप्त झाल्यामुळे उच्च पॅरामीटर सहन करण्याची क्षमता तयार होते. टूलचा रेक अँगल चांगला असणेदेखील गरजेचे आहे. पॉझिटिव्ह जॉमेट्रीमुळे चिप वहनास मदत होते आणि चिप कार्यवस्तूपासून दूर गेल्यामुळे उष्णतावहन सुधारून कटिंग पॉईंटजवळ उष्णता मर्यादेत राहते आणि टूलची कमी झीज होते. टूल कार्यवस्तूध्ये घुसण्याची शक्यता कमी होते. चिप वाहून गेल्यामुळे बिल्टअप एज तयार होत नाही. त्यामुळे टूल जास्त काळ चांगले राहते.

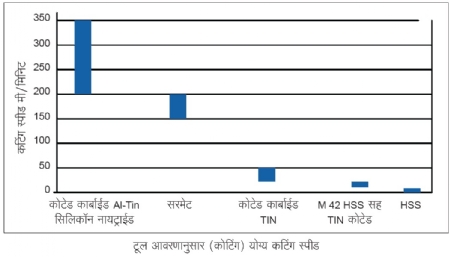

टूलच्या बाह्य स्वरुपाइतकेच टूलचे अंतररूपही महत्त्वाची कामगिरी करते. ड्रिलिंग आणि जिथे एच.एस.एस. वापरणे अत्यावश्यक आहे, अशा ठिकाणी M42 ग्रेडचा वापर करणे अनिवार्य आहे. तसेच त्यावर Tin आवरण (कोटिंग) केल्यामुळे पॅरामीटर आणि टूलचे आर्युान दोन्हीमध्ये सुधारणा होते.

कार्बाईड टूलकरिता अनेकविध आवरणाचे पर्याय उपलब्ध आहेत. यामध्ये Al-Tin, सिलिकॉन नायट्राईड असे PVD आवरण असते. बहुदा कॉपर रंगाच्या अथवा गडद राखाडी (ग्रे) रंगाच्या इन्सर्ट पाहण्यात येतात. माफक एज राऊंडिंगमुळे हव्या त्या शक्तीबरोबर धारदारपणाही मिळतो. या आवरणाचे वैशिष्ट्य असे की, उच्च कर्तन वेगावर (कटिंग स्पीड) यांचा चांगलाच उपयोग होतो. त्यामुळे उत्पादन वाढीस मदत होते. साधारणतः 200 मी/मिनिट किंवा त्याहून जास्त वेग हे आवरण लीलया झेलतात. बाजारात अनेक उत्पादक असल्याने साहजिकच या आवरणासाठी अनेक नावे दिसतात, पण मूळ घटकांकडे लक्ष दिले गेले की, आपले काम झाले.

फिनिशिंगच्या कामामध्ये स्टेनलेस स्टीलवर सहसा चांगले सरफेस फिनिश मिळते. परंतु टूलचे आयुष्य चांगले मिळविण्यासाठी CERMAT इन्सर्टचा वापर करणे इष्ट आहे. CERMAT म्हणजे TiCN हे अति उच्च वेगासाठी उपयुक्त आहे. त्यामुळे टूलचे आयुष्य, सरफेस फिनिश आणि उत्पादकता या तिन्ही गोष्टी साध्य होतात. मार्टेनसिटिक आणि फेरिटिक स्टील फिनिशिंगसाठी कास्ट आयर्नवर वापरल्या जाणाऱ्या ग्रेड चांगले फिनिश देतात.

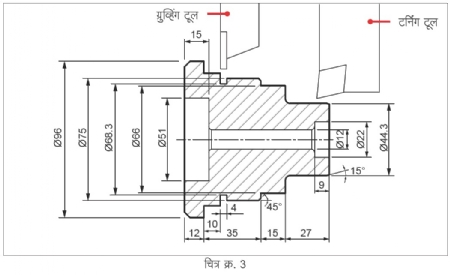

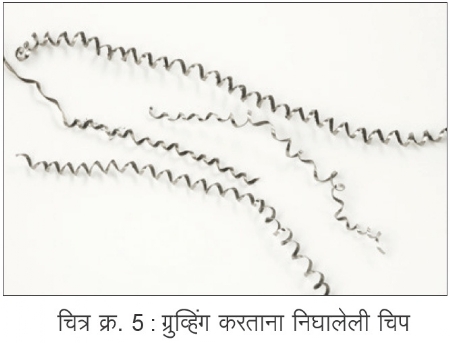

चित्र क्र. 4 आणि 5 मधील चिप या ऑस्टेनिटिक स्टेनलेस स्टील 316 च्या टर्निंग आणि ग्रुव्हिंग ऑपरेशनच्या आहेत. (चित्र क्र. 3 मधील कार्यवस्तूच्या यंत्रणातून तयार झालेल्या) 196 मी/मिनिट या सरफेस स्पीडवर अशा प्रकारच्या चिप असणे हेच चांगल्या कर्तनाचे परिमाण आहे.

सर्वसामान्यपणे ऑस्टेनिटिक स्टेनलेस स्टीलवर यंत्रण हे त्रासदायक वाटत असले तरी टूल मटेरियलमधील सुधारणांमुळे आज हे यंत्रण सुलभ झाले आहे. काही वर्षांपूर्वी वर उल्लेख केलेला वेग अशक्य भासत होता, तो आज प्रत्यक्षात आल्यामुळे या कठीण धातूवर यंत्रण करतानादेखील चांगली उत्पादकता मिळविता येऊ लागली आहे.

दत्ता घोलबा गेली 45 वर्षे कटिंग टूल या विषयाशी निगडित कार्य करीत असून, ते विविध कंपन्यांना स्वतः डिझाईन करून आवश्यक टूलिंग पुरवितात.

@@AUTHORINFO_V1@@