व्हॅक्युम इम्प्रिग्नेशन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

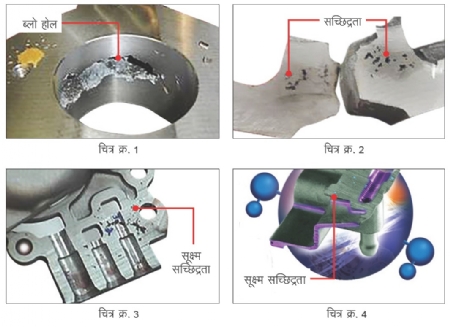

यंत्रभागांतील अंतर्गत दोष आपल्या दैनंदिन जीवनात आपण बिड, ॲल्युमिनिअम, झिंक, ब्रॉन्झपासून (कास्टिंग) बनविलेल्या वस्तूंचा वापर अनेक उद्योगांमध्ये, मोठमोठ्या यंत्रसामग्रींमध्ये, उपकरणांमध्ये, निरनिराळ्या इंजिनांमध्ये अशा अनेक ठिकाणी नेहमीच पाहतो. या बिडापासून तयार केलेल्या वस्तूंच्या वापरामुळे अंतिम उत्पादनाला (एंड प्रॉडक्ट) मजबुती येते, मात्र त्यांच्यामध्ये असलेली अंतर्गत सच्छिद्रता (इंटर्नल पोरोसिटी) हा एक प्रकारचा दोष आपल्याला या वस्तूंमध्ये कायमस्वरुपी पहायला मिळतो. ही अंतर्गत सच्छिद्रता त्या वस्तू बनविण्याच्या पद्धतीचा (फाऊंड्री प्रोसेस) एक अविभाज्य घटक आहे. पूर्वापार वापरात असलेल्या सँड कास्टिंगपासून ते प्रगत असलेल्या इन्व्हेस्टमेंट कास्टिंगपर्यंतच्या कार्यपद्धतींमध्ये हा दोष कमीजास्त प्रमाणात दिसून येतो. त्यांच्या आकारानुसार त्यांना विविध नावाने संबोधले जाते. (चित्र. क्र. 1, 2, 3 आणि 4)

फाऊंड्री प्रक्रियेमध्ये ही सच्छिद्रता येण्याची अनेक कारणे आहेत, मात्र ती न येण्यासाठी त्यावर तितकेच चपखल असे तांत्रिक उपायदेखील आहेत. अनेकदा ही सच्छिद्रता बाह्य पृष्ठभागांवर न दिसता आतील बाजूला असते. यंत्रभाग कापून बघितल्यानंतरच तो दोष आपल्याला दिसू शकतो. कित्येकदा तर ही सच्छिद्रता उघड्या डोळ्यांना न दिसण्याइतपत सूक्ष्म असते. म्हणून तिला सूक्ष्म सच्छिद्रता (मायक्रो पोरोसिटी) असे म्हणतात.

यंत्रभागातील ब्लो होल किंवा सच्छिद्रता यांसारख्या उणिवा किंवा दोषांमुळे त्याची मजबुती कमी होऊन तो कमकुवत तर बनतोच, पण जेव्हा सूक्ष्म सच्छिद्रता असलेला यंत्रभाग एखाद्या अंतर्गत दाबाखाली (इंटर्नल प्रेशर सिस्टिम) काम करत असेल, तेव्हा त्याची अपेक्षित दर्जाची कामगिरी मिळत नाही. सच्छिद्र भागात हवेची किंवा दाबयुक्त द्रवाची गळती होत असते, परंतु प्रत्यक्षात दिसत किंवा जाणवत नसते. चित्र क्र. 3 आणि 4 मध्ये यंत्रभागाच्या छेद विभागामधील (कट सेक्शन) सूक्ष्म सच्छिद्रता निळ्या रंगाने दाखविली आहे.

सच्छिद्रता किंवा सूक्ष्म सच्छिद्रता ही यंत्रभागाच्या उत्पादन प्रक्रियेतील अगदी सुरुवातीच्या टप्प्यात उद्भवणारी समस्या आहे. ती अनेकदा त्या त्या वेळी लक्षात येत नाही. यामुळे संबंधित मशिन किंवा तो यंत्रभाग त्याच्या अगदी शेवटच्या टप्प्यात आल्यावर सुमार किंवा निकृष्ट कामगिरीमुळे अस्वीकृत (रिजेक्ट) होतो. बऱ्याचदा तर काही यंत्रभाग आकाराने मोठे आणि किचकट असल्याने त्यांना बनवायल एकतर खूप वेळ लागतो, शिवाय त्यांची किंमतदेखील जास्त असते. असे यंत्रभाग केवळ या कारणामुळे अंतिम टप्प्यात आल्यानंतर फेकून देणे, कोणत्याही उद्योजकाला परवडण्यासारखे नसते. त्यामुळे बाजारपेठेत बरेच उद्योजक त्यांच्याकडील असे अस्वीकृत यंत्रभाग काहीतरी करून वाचविण्यासाठी आणि तो फेकून दिल्यामुळे होणारे नुकसान टाळण्यासाठी काही पर्याय मिळतात का ते शोधत असतात.

इम्प्रिग्नेशन म्हणजे काय?

मी आणि माझे बंधू सैबल सेन यांनी 1985 च्या सुमारास अभियांत्रिकी पदवी घेतल्यानंतर आम्ही दोघांनी एकत्र येऊ या समस्येबाबत विचार केला आणि बाजारपेठेतील या आव्हानाचे संधीत रूपांतर करण्याचे ठरविले. उच्च शिक्षणासाठी परदेशात जाऊन काही नवीन तंत्रज्ञान आत्मसात करणे आणि पुढील काळात अशा नाविन्यपूर्ण व्यवसायात जम बसविणे हा आमचा एक सरधोपट दृष्टिकोन होता. त्याच सुमारास ’इम्प्रिग्नेशन’ या सामान्य प्रवाहापेक्षा वेगळ्या तंत्रज्ञानाच्या संपर्कात आम्ही आलो.इम्प्रिग्नेशन कार्यपद्धतीमध्ये यंत्रभागाच्या सूक्ष्म सच्छिद्रता असलेल्या पोकळीमध्ये द्रवरूप प्लॅस्टिक पॉलिमर सीलंट सोडून नंतर गरम केले जाते. उष्णतेने द्रवरूप सीलंट घनरूप बनून ते काहीसे टणक आणि धातुच्या गुणधर्माप्रमाणे बनते. असे यंत्रभाग हे उच्च तापमानाच्या किंवा उच्च दाबाच्या वातावरणात चांगला तग धरू शकतात, हीदेखील या पद्धतीची खासियत होती. की प्रकिया काही तासांची असून, त्यातून त्या यंत्रभागाचा कमकुवतपणा आणि कामगिरीचा सुमार दर्जा हे दोष जवळपास पूर्णपणे नाहीसे होतात. त्यामुळे ही कार्यपद्धती बाद झालेले यंत्रभाग वाचविण्यासाठी (सॅल्व्हेज) पाश्चिमात्य राष्ट्रांमध्ये बऱ्यापैकी प्रचलित होती.

1989 च्या सुमारास आम्ही जर्मन तंत्रज्ञानाची कास धरून पुण्यातील भोसरी येथील औद्योगिक वसाहतीत इम्प्रिग्नेशनची सुविधा असलेले एक जॉबशॉप चालू केले. आजूबाजूच्या परिसरातील टाटा मोटर्स, बजाज ऑटो, बजाज टेम्पो, किर्लोस्कर यासारख्या कंपन्या त्यांच्याकडील सूक्ष्म सच्छिद्रता असलेले यंत्रभाग आमच्याकडून प्रक्रिया करून घेत आणि ते बाद होण्यापासून वाचवत. नंतर जागतिकीकरणाच्या काळात तंत्रज्ञानाचा सर्वच आघाड्यांवर विकास झाला. अंतिम उत्पादनाची किंमत कमी करणे, वजनाने तो हलका बनविणे अशाप्रकारचे उपक्रम विविध उद्योगांनी अंमलात आणल्यावर कमी जाडीच्या (वॉल थिकनेस) यंत्रभागांचे डिझाईन बनू लागले. अशा परिस्थितीत फाऊंड्री प्रक्रियेच्या मर्यादांमुळे येणाऱ्या सूक्ष्म सच्छिद्रतेमुळे आपल्या उत्पादामधून (प्रॉडक्ट) सुरुवातीच्या काळातच काय, पण पुढील संपूर्ण कार्यकाळात कोणत्याही प्रकारची दाबयुक्त हवेची किंवा द्रवाची गळती (लिकेज) होऊ नये यासाठी उद्योजक जास्त जागरूक झाला. याची परिणती म्हणजे, इम्प्रिग्नेशन ही कार्यपद्धती यंत्रभाग सॅल्व्हेज करण्यापुरती मर्यादित न राहता, ती एक खात्रीशीर गुणवत्ता (क्वालिटी ॲशुअरन्स) देणारी कार्यपद्धती बनली. दरम्यानच्या काळात आम्हीदेखील आमच्या कारखान्यात आधुनिक तंत्रज्ञानाचा अवलंब केला. केवळ जॉबशॉप म्हणून सुरू केलेल्या या कारखान्यात आज आम्ही इम्प्रिग्नेशनची संपूर्ण यंत्रणा बनवून ग्राहकाकडे उभारायला सुरुवात केली आहे. यातील काही यंत्रणा या मानवचलित (मॅन्युअल) आहेत तर, काही यंत्रणा मानवरहीत (ऑटो सायकल) आहेत. दुसरी महत्त्वाची आणि आमच्या दृष्टीने अभिमानाची बाब म्हणजे, या प्रक्रियेला लागणारे सीलंट आम्ही आमच्याच ’टेक्नोसील’ या कंपनीत विकसित केले. यापूर्वी ते आम्ही परदेशातून आयात करत होतो. त्यामुळे आमचे परावलंबित्व कमी झाले आणि ग्राहकाच्या दृष्टीने फायदा म्हणजे या कार्यपद्धतीची किंमत कमी झाली. याच काळात आमचा केवळ भारतातच नव्हे तर संपूर्ण आशिया खंडात या तंत्रज्ञानात प्राविण्य असणारा आघाडीचा पुरवठादार असा लौकिक झाला.

स्वयंचलित इम्प्रिग्नेशन यंत्रणा

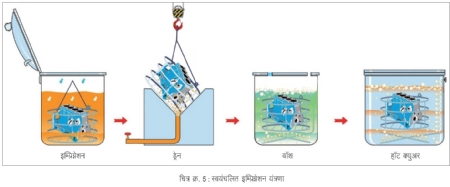

आम्ही बनवित असलेल्या स्वयंचलित इम्प्रिग्नेशन यंत्रणेचे कामकाज चार प्रमुख टप्प्यात चालते. वाचकाच्या सुलभ आकलनासाठी ही कार्यपद्धती चित्र क्र. 5 मध्ये दाखविली आहे. त्याचे वर्णन पुढीलप्रमाणे.

टप्पा 1 - निर्वात (व्हॅक्युम)/दाब (प्रेशर)

यामध्ये पहिली टाकी झाकण असलेली असून, ती झाकण घट्ट लावल्यावर गळतीरहित (लीक प्रूफ) होते. यंत्रभाग एका जाळीत ठेवून तो या टाकीत सोडल्यानंतर झाकण लावून त्यातील हवा काढून घेतल जाते. अशा निर्वात परिस्थितीत या टाकीत सीलंट सोडले जाते. तो यंत्रभाग काही काळ या सीलंटमध्ये बुडवून ठेवला जातो. हे सीलंट सामान्यत: पाण्याइतकेच पातळ असून, ते सूक्ष्म सच्छिद्रता असलेल्या भागामध्ये जाऊन बसणे अपेक्षित असते. यंत्रभागाचा आकार किचकट असेल, तर अशावेळी या टाकीत दाब निर्माण केला जातो. यामुळे सीलंट अवघड खाचांमध्येपण सहज जाऊ शकेल. म्हणजे ही टाकी सुरुवातीला निर्वातही केली जाते आणि नंतर गरज पडल्यास हवेचा दाबही दिला जातो. यंत्रभाग त्याच्या क्लिष्टतेनुसार 12 ते 30 मिनिटांपर्यंत टाकीत ठेवला जातो.

टप्पा 2 - ड्रेनिंग

या टप्प्यात यंत्रभाग दुसऱ्या टाकीमध्ये ठेवून काही काळ निथळला जातो. सीलंट हे द्रव स्वरुपात असल्यामुळे ते यंत्रभागाच्या पृष्ठभागावर तसेच राहिलेले असते. निथळून गोळा झालेले सीलंट परत वापरले जाते.

टप्पा 3 - वॉशिंग

या टप्प्यात यंत्रभाग टाकीत घेऊन तो थंड पाण्याने काही दाबाखाली स्वच्छ धुतला जातो. यामध्ये केवळ पृष्ठभागावरचे सीलंट काढून टाकले जाते. सच्छिद्र भागामधील सीलंट हे काही दाबाने आत सोडले असल्याने ते बाहेर येऊ शकत नाही.

टप्पा 4 - क्युअरिंग

चौथ्या आणि शेवटच्या टप्प्यात यंत्रभाग हा 900 सेंटिग्रेडच्या जवळपास तापमान असलेल्या गरम पाण्यात परत स्वच्छ धुतला जातो. स्वयंचलित यंत्रणेमध्ये या सर्व टप्प्यांमध्ये यंत्रभाग फिरविण्याची सोय केलेली असते. याचे एकमेव कारण म्हणजे आरपार नसलेल्या ड्रिल किंवा टॅप केलेल्या भोकांमध्ये सीलंटचा काहीच अंश राहू नये. या टप्प्यात 900 सेंटिग्रेड तापमानामुळे सच्छिद्र भागात जाऊन बसलेल्या द्रवरूप सीलंटचे घनरूप आणि कठीण पदार्थात रूपांतर होऊन ते यंत्रभागाच्या धातुशी एकजीव होते. येथे इम्प्रिग्नेशन प्रक्रिया संपते.

स्वयंचलित कार्यपद्धतीचे टप्पे अधिक तपशिलात सांगणारा ॲनिमेशनचा व्हिडीओ सोबतच्या क्लिपिंगमध्ये आपणासाठीदेत आहोत. तो पाहण्यासाठी शेजारील QR कोड मोबाईलवर स्कॅन करा.

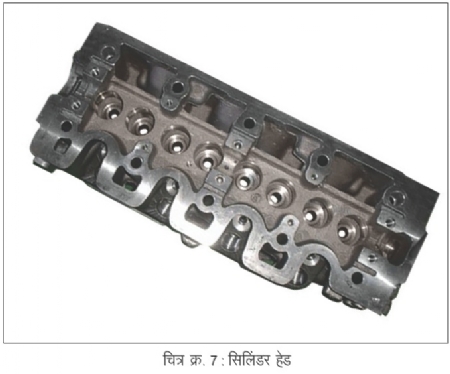

वर उल्लेख केल्याप्रमाणे क्युअरिंगच्या टप्प्यामध्ये यंत्रभागाचे तापमान 900 सेंटिग्रेडच्या आसपास असते. त्यामुळे त्यानंतर बाहेर आलेला यंत्रभाग कोणत्याही कामगाराकडून चुकून हाताळला गेला तर त्याला इजा पोहोचण्याची शक्यता असते. त्यामुळे काही ग्राहक या चार टप्प्यांनंतरदेखील एका पाचव्या टप्प्याचा आग्रह धरतात. या टप्प्यात ब्लोअरच्या आधारे यंत्रभाग वातावरणाच्या सामान्य तापमानाला आणला जातो आणि पुढील प्रक्रियेसाठी पाठवला जातो. आमच्याकडे इम्प्रिग्नेशनसाठी येणाऱ्या यंत्रभागाचे फोटो वाचकांच्या माहितीसाठी चित्र क्र. 6, 7 मध्ये दाखविले आहेत.

सीलंट

इम्प्रिग्नेशन कार्यपद्धतीमधील सीलंट या महत्त्वाच्या घटकामध्येदेखील बऱ्याच सुधारणा आणि विकास झाला आहे. यंत्रभाग नंतरनेमक्या कोणत्या वातावरणात (उष्णता, डिझेल, पेट्रोल, मिथेनॉल, इथेनॉल इत्यादी) वापरला जाणार आहे याची दखल घेऊन वेगवेगळ्या सीलंटचा वापर सुचविला जातो. उदाहरणार्थ, सोडियम सिलिकेट, पॉलिएस्टर,ग्रीन सीड ऑईल इत्यादी. आमच्याकडे आमचे 5 ते 6 प्रकारचे स्टँडर्ड सीलंट आहेत आणि ते सर्व अधिकृत एजन्सीकडून मान्यताप्राप्त आहेत. इम्प्रिग्नेशन या कार्यपद्धतीचे महत्त्वाचेवैशिष्ट्य म्हणजे, ही पद्धत वापरल्याने यंत्रभागाच्या मूळ पृष्ठभागाचे कोणतेही माप, आकार (डायमेन्शन) किंवा सरफेस फिनिश यात कोणताही फरक पडत नाही. पण त्याचबरोबर या पद्धतीची एक मर्यादा म्हणजे, ही पद्धत केवळ छोटी किंवा सूक्ष्म सच्छिद्रता घालवण्यासाठीच उपयुक्त आहे, मोठ्या ब्लो होलसाठी ही पद्धत सुचविली जात नाही.

प्रबल सेन हे यांत्रिकी अभियंते असून त्यांनी अभियांत्रिकी शिक्षण पूर्ण केल्यानंतर ‘अल्फा लावल इंडिया’ आणि ‘थरमॅक्स लि.’ या कंपन्यांबरोबर काम केले आहे. त्यांनी 1989 मध्ये ‘मेटल इम्प्रिग्नेशन इंडिया प्रा. लि.’ कंपनीची स्थापना केली. सेन ग्रुप ऑफ कंपनीजचे ते संचालक आहेत.

@@AUTHORINFO_V1@@