कॅमेर्याने केलेली तपासणी

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

व्हिजन व्यवस्थेचा उपयोग हा दर्जा, नियंत्रण, तपासणी, ओळख पटविणे, मोजमापन आणि वर्गीकरण अशा वेगवेगळ्या औद्योगिक गरजांसाठी केला जातो. ही कृत्रिम नजर तपासणी पद्धत कशा पद्धतीने काम करते, याबाबतची माहिती आपण लेखात घेणार आहोत.

1. कार्यवस्तू तपासणी स्थानावर आल्यानंतर तिथला संवेदक (सेन्सर) त्याची नोंद घेतो.

2. कॅमेरा कार्यवस्तूची प्रतिमा टिपतो आणि पुढील प्रक्रियेसाठी प्रोसेसरकडे पाठवितो.

3. प्रोसेसर आधी ठरविलेल्या मापदंडानुसार आणि उपभोक्त्याने ठरविलेल्या मर्यादेप्रमाणे प्रतिमेतील मोजमापे नोंदवितो.

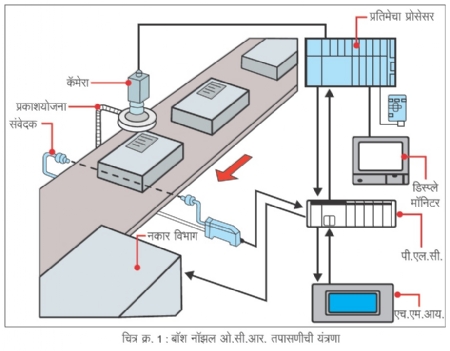

पृथक्करण पद्धतीकडून उपभोक्त्याने दिलेल्या मर्यादांध्ये बसणार्या कार्यवस्तू ’योग्य’ आणि मर्यादांच्या बाहेर जाणार्या कार्यवस्तू ’अयोग्य’ असे पृथक्करण(वर्गीकरण) केले जाते. कृत्रिम नजर तपासणी पद्धतीद्वारे कार्यवस्तूची तपासणी कशी केली जाते हे चित्र क्र. 1 मध्ये प्रातिनिधिक स्वरुपात दाखविले आहे. या पद्धतीमधील विविध घटकांची माहिती सविस्तरपणे पाहू.

कॅमेरा

कार्यवस्तूची हाय कॉन्ट्रास्ट प्रतिमा काढून पुढील प्रक्रियेसाठी प्रोसेसरकडे पाठविण्यासाठी कॅमेर्याचा उपयोग होतो. कार्यवस्तूधील सर्व दोष आणि चाचणीसाठी आवश्यक ते सर्व घटक दाखविणे हे कॅमेर्याचे कार्य असते. रंगांचे रिझोल्युशन हा यातील सगळ्यात महत्त्वाचा पॅरामीटर असतो. अपेक्षित दर्जासाठी या पॅरामीटरची निवड महत्त्वाची असते.

प्रकाशयोजना

उच्च दर्जाचे सिग्नल टू नॉईज गुणोत्तर असलेली प्रणाली वापरून कॅमेर्याला दर्जेदार माहिती देणारी ही व्यवस्था असते. आवश्यक माहिती मिळावी आणि अनावश्यक माहिती काढून टाकली जावी, यासाठी प्रकाशयोजनेचा उपयोग केला जातो. प्रतिमा घेताना मानवी डोळ्यांना न दिसणारी वैशिष्ट्ये टिपली जातात. उदाहरणार्थ, अवरक्त (इन्फ्रारेड) आणि अतिनील (अल्ट्रा व्हायोलेट) प्रकाश लहरी.

संवेदक

कॅमेरा अपेक्षित वेळी म्हणजेच पाहिजे त्या क्षणाला चालू होण्यासाठी अतिवेगवान अचूक संवेदकाची गरज असते.

प्रतिमेचा प्रोसेसर

प्रोसेसर या संपूर्ण यंत्रणेचा मेंदू असतो. कार्यवस्तू ‘योग्य की अयोग्य’ निर्णय घेणारी कृत्रिम बुद्धिमत्ता यात असते. प्रत्यक्ष तपासणीसाठी प्रोग्रॅमिंग करावे लागते. एकाचवेळी विविध वैशिष्ट्ये तपासण्यासाठी सर्व वैशिष्ट्यांचे प्रोग्रॅमिंग करता येते.मोजमाप, निवड आणि विभागणीसाठी लागणारी वेगवेगळी सॉफ्टवेअर यात दिलेली असतात. गरजेनुसार ती निवडावी लागतात.

नकार विभाग

तपासणी प्रक्रियेनंतर पुढच्या टप्प्यात ‘योग्य-अयोग्य’ अशी निवड करावी लागते. ’योग्य’ कार्यवस्तू पुढच्या प्रक्रियेसाठी पाठविल्या जातात. ’अयोग्य’ कार्यवस्तू पुनर्प्रक्रियेसाठी किंवा भंगारमध्ये पाठविल्या जातात.

प्रोग्रॅमेबल लॉजिक कंट्रोलर (पी.एल.सी.)

तपासणी मशिनच्या सर्व घटकांचे काम सुसूत्रपणे चालावे यासाठी पी.एल.सी. वापरला जातो.

ह्युमन मशिन इंटरफेस (एच.एम.आय.)

मशिनची परिस्थिती, बिघाडाचे प्रदर्शन (डिस्प्ले), धोक्याच्या संदेशांचा पूर्वेतिहास, दर्जाचे विश्लेषण करण्यासाठी व्यवस्थापनाला माहिती देणारे अहवाल या सगळ्यांसाठी लागणारी माहिती एच.एम. आय.मार्फत नोंदविली जाते. यामागचा हेतू केवळ योग्य आणि अयोग्य अशी निवड करून न थांबता उपलब्ध माहितीचे पृथक्करण करून, प्रक्रियेत गरजेनुसार आवश्यक ते बदल करून, अयोग्य वस्तूंची संख्या सतत कमी करत राहण्यासाठी होतो.

जेव्हा दर्जाबाबत प्रश्न असतो तेव्हा काही नैसर्गिक कारणांमुळे मानवी नजरेने केलेल्या तपासणीमध्ये अनेक अडचणी येऊ शकतात, (चित्र क्र. 2) ज्यांचा परिणाम उत्पादनाच्या तपासणी दर्जावर होऊ शकतो.

1) नजरेतून सुटणे - जेव्हा कोणतीही व्यक्ती एकाच घटकावर लक्ष केंद्रित करत असेल, तेव्हा दर्जाशी संबंधित दुसर्या घटकाकडे दुर्लक्ष होऊ शकते.

2) सातत्याचा अभाव - एखाद्या व्यक्तीला योग्य वाटणारी गोष्ट दुसर्या व्यक्तीला योग्य वाटेलच असे नसते किंवा त्या निर्णयाबद्दल खात्री नसते. मानवीचुकांमुळे तपासणी करून निर्णय घेण्याच्या प्रक्रियेत सातत्य नसते.

3) थकवा - माणूस बराच वेळ सारख्याच शक्ती आणि उत्साहाने काम करू शकत नाही. ज्या कामात लक्ष देण्याची गरज असते, चांगली निर्णयक्षमता असावी लागते किंवा उच्च दर्जाचे कौशल्य लागते अशा कामात थकवा आल्यामुळे कामाचा दर्जा खालावू शकतो.

4) कमी उत्पादकता - प्रत्येक व्यक्तीचा काम करण्याचा वेग वेगवेगळा असतो. त्यामुळे निरीक्षणातील उत्पादकता कमी होऊ शकते.

5) धोकादायक प्रक्रिया - काही प्रक्रिया मनुष्याला जवळ थांबून काम करण्यासाठी धोकादायक असतात.

6) खात्री नसणे - माणसाने तपासणी करण्यामध्ये होणार्या मानवी चुकांमुळे दर्जाची खात्री नसते.

स्वयंचलित तपासणीचे फायदे

1. तपासणीतील चुका टाळल्या जातात.

2. व्यक्तिसापेक्षता राहत नाही.

3. कार्यक्षमता सुधारते.

4. सातत्य वाढते.

5. मानवी चुका होत नाहीत.

उदाहरण क्रमांक 1

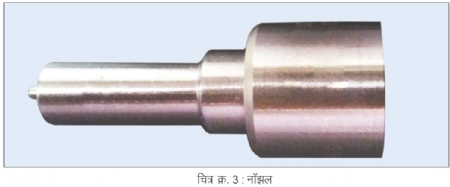

उत्पादनाचे नाव - बॉश नॉझल

तपासणीची यंत्रणा - ऑप्टिकल कॅरेक्टर रेकग्निशन (ओ.सी.आर.)

तपासणी करायचे उत्पादन - नॉझल (चित्र क्र. 3)

कामाचे स्वरूप - नॉझलच्या बॉडी आणि टिप दोन्हीवरील लिहिलेला यंत्रभाग (पार्ट)क्रमांक एकच आहे, याची खात्री करणे.

मानवी तपासणीतील आव्हाने

चकचकीत दंडगोलाकार बॉडीच्या परिघावर लिहिलेला यंत्रभाग क्रमांक तपासायचा होता. दृश्यमानता (व्हिजिबिलिटी) कमी होती. 7 आणि 1 हे छापलेले आकडे सारखे दिसत असल्यामुळबर्याचवेळा गोंधळ होत असे आणि अयोग्य असलेले नॉझल, ’योग्य नॉझल’ म्हणून पुढे पाठवले जायचे.

समस्येवर उपाय

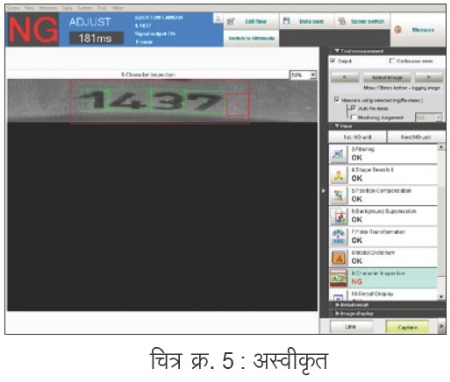

आम्ही एक कॅमेरा वापरून वर्तुळाकार बॉडीवरील प्रतिमा टिपून सपाट पडद्यावर बघता येईल अशी व्यवस्था केली. त्या प्रतिमेची नमुन्यावर छापलेल्या यंत्रभाग क्रमांकाशी तुलना केली. यंत्रणेवर बसविलेले 2 कॅमेरे टिप आणि बॉडीवरील क्रमांकाची प्रतिमा घ्यायचे. दोन्ही प्रतिमा प्रोसेसरकडे पाठविल्या जायच्या. प्रोसेसरमध्ये ग्राहकाने दिलेल्या योग्य आणि अयोग्य नमुन्यांचे प्रोग्रॅमिंग केलेले होते. जर छापलेला क्रमांक नमुन्याशी जुळला तर तो भाग योग्य (OK) ठरविला जात असे आणि नमुन्याशी जुळला नाही तर तो भाग अयोग्य (NOT OK) ठरविला जात असे. (चित्र क्र. 4, 5) यामुळे ही संपूर्ण यंत्रणा 100% खात्रीलायक झाली आणि नंतर लाईनवर शेवटच्या टप्प्यात अंतिम जुळणी सुरू असताना उत्पादन बाद होण्याची शक्यताच उरली नाही.

मशिनची वैशिष्ट्ये

खास बनविलेल्या सॉफ्टवेअरमुळे दंडगोलाकार आकाराच्या भागाची प्रतिमा सपाट आकाराच्या भागाच्या प्रतिमेसारखी बनविली. चुकीच्या भागाची जोडणी होऊन कमी दर्जामुळे होणारे मोठे नुकसान टाळणे हा या मशिनचा हेतू होता.

तपासणीचा वेग

• आधी - 10 प्रति मिनिट

• नंतर - 25 प्रति मिनिट

चुकीने अयोग्य ठरलेल्या नॉझलची टक्केवारी

• आधी - 2-3% (ही टक्केवारी कमी वाटली तरी अभियंता शेवटी जोडणी करताना मोठे नुकसान होत असे.)

• नंतर - 0%

गुंतवणुकीवर परतावा - 6 महिन्यांच्या आत

उदाहरण क्रमांक 2

उत्पादनाचे नाव - कॅप तपासणीसाठी यंत्रणा (चित्र क्र. 6)

तपासणी करायचे उत्पादन - क्राऊन कॅप

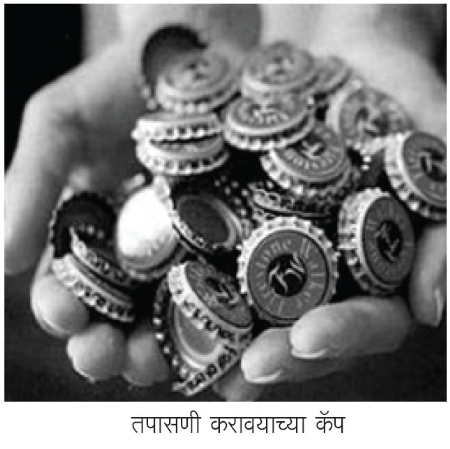

उपयोग - चित्र क्र. 7 मध्ये दाखविलेल्या दोषांची तपासणी आणि शोध.

मानवी निरीक्षणाचे तोटे

मनुष्यबळाची गरज, सलग पुरवठा करण्यात अडचण, अपरिहार्य मानवी चुका

मानवी तपासणीतील आव्हान

निरीक्षणाचा वेग हा उत्पादन क्षमतेइतका असला पाहिजे आणि संपूर्ण उत्पादन निर्दोष असले पाहिजे.

समस्येवर उपाय

वेगवेगळे दोष असलेल्या वस्तूंची तपासणी करून त्यांचे पृथक्करण करण्यासाठी आणि व्यवस्थापनाला माहिती देणारे अहवाल मिळविण्यासाठी आम्ही कॅमेर्याचा वापर करणारी पद्धत निवडली.

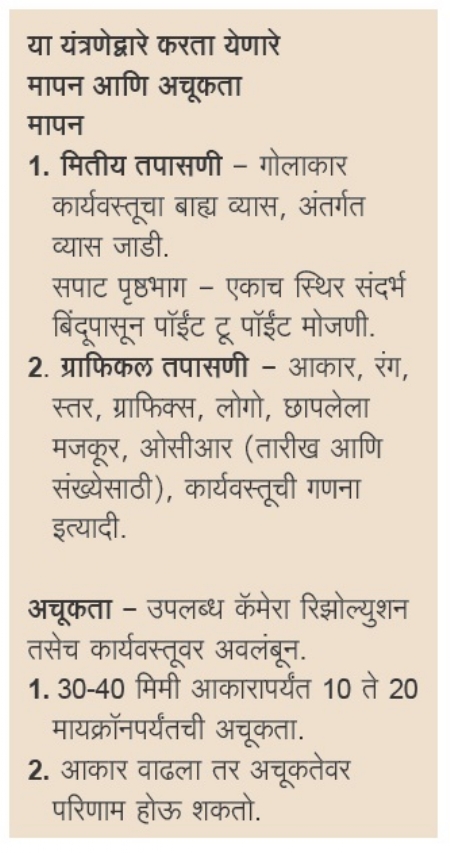

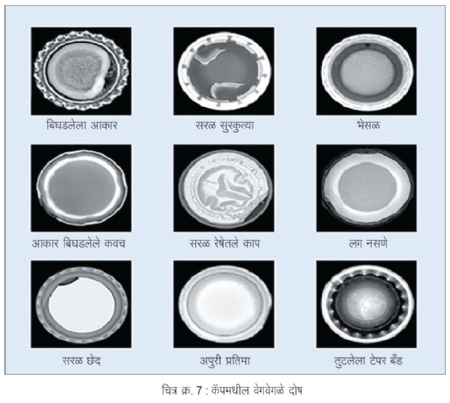

मशिनची वैशिष्ट्ये

आम्ही खास बनविलेले सॉफ्टवेअर वापरले आणि प्रतिमा टिपून पृथक्करण करणार्या कॅमेर्याइतका मशिनचा वेग ठेवला. महत्त्वाचे उद्दिष्ट निरीक्षणाचा वेग आणि अचूकता वाढविण्याचे होते.

तपासणीचा वेग

• आधी - 3 पाळ्यांध्ये एकंदर 20 माणसे काम करायची आणि 1 लाख कॅपची तपासणी व्हायची.

• नंतर - दर मिनिटाला 2500 नमूने तपासणार्या मशिनने मानवी तपासणीची जागा घेतली.

चुकीने अयोग्य ठरलेल्या कॅपची टक्केवारी

• आधी - 3-4%

• नंतर - 0%

गुंतवणुकीवर परतावा - 6 महिन्यांच्या आत

यांत्रिकी अभियंते असलेले प्रशांत मुगुटराव सध्या तेज कंट्रोल्स प्रा. लि. या कंपनीमध्ये व्हिजन अँड रोबोटिक्स या विभागाचे ते प्रमुख आहेत. या क्षेत्रामध्ये त्यांना जवळपास 15 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@