हब आणि ट्यूब बोअरिंग एस.पी.एम.

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

एस.पी.एम. विषयक लेखमालेतून मागील अंकात आपण ट्यूब पार्टिंगच्या एस.पी.एम.बद्दल माहिती घेतली. एस.एम.ई.डी. (सिंगल मिनिट एक्सचेंज ऑफ डाय) तसेच पोकायोके यासारखी लीन मॅन्युफॅक्चरिंगमधील तंत्र वापरून एस.पी.एम.चा वापर अधिक किफायतशीर कसा होतो हे पाहिले. या अंकात आपण अजून एका नाविन्यपूर्ण यंत्रणपद्धतीचा वापर करून बनविलेल्या एस.पी.एम.बद्दल माहिती घेऊ.

या एस.पी.एम.मध्ये प्रामुख्याने दोन वर्कस्टेशनवर बोअरिंग हे ऑपरेशन स्वतंत्रपणे होते. खरेतर ’धातुकाम’, एप्रिल 2018 अंकात आमच्याकडे डिझाईन करून बनविलेल्या ट्यूब बोअरिंग एस.पी.एम.बद्दलचा एक लेख होता. आमच्या त्या ग्राहकाच्या गरजा लक्षात घेऊन ते एस.पी.एम. डिझाईन करताना, आम्ही एस.एम.ई.डी. तंत्राचा वापर केला. त्यावरील फिक्श्चरमध्ये बदल करून आणि सेटिंग बदलून वेगवेगळ्या 4-5 प्रकारच्या यंत्रभागांचे दोन्ही बाजूने बोअरिंग करण्याची संकल्पना वापरली होती. या 4-5 यंत्रभागांपैकी ट्रेलिंग आर्म या यंत्रभागाचे एकाच बाजूचे (ट्यूबची बाजू) बोअरिंग या एस.पी.एम.वर गृहीत धरले होते. दुसऱ्या बाजूच्या (हबची बाजू) बोअरिंगसाठी (चित्र क्र.1) ग्राहकाकडे वेगळा पर्याय उपलब्ध होता. परंतु ते एस.पी.एम. ग्राहकाकडे जाऊन स्थिरावल्यावर काही काळाने त्यावर बोअरिंग होणाऱ्या ट्रेलिंग आर्म या यंत्रभागाची गरज अपेक्षेपेक्षा मोठ्या संख्येने वाढली आणि त्याची पूर्तता करताना आमच्या ग्राहकाची दमछाक होत होती. ती कोंडी फोडण्याच्या दृष्टीने परत आमच्या ग्राहकाने आमच्याकडे या समस्येवर तोडगा विचारला.

खरेतर आधीच्या एस.पी.एम.सारखेच दुसरे एस.पी.एम. बनवून देणे हा यावर एक सरळ तोडगा होता. फारतर त्यावर यंत्रभाग पकडण्यासाठी वेगळ्या फिक्श्चरचा विचार करावा लागला असता, परंतु त्यावर बोअरिंग कराव्या लागणाऱ्या यंत्रभागांची एकूण संख्या आणि त्या यंत्रणाचा आवर्तन काळ (सायकल टाईम) याचे प्रमाण व्यस्त होऊन या एस.पी.एम.चा वापर (युटिलायझेशन) खूपच कमी झाला असता. त्यामुळे ते बोअरिंग या यंत्रणावर होणाऱ्या खर्चाच्या दृष्टीने किफायतशीर झाले नसते. शिवाय ते एस.पी.एम. बनविण्याचा सुरुवातीचा येणारा खर्च हा भाग अजून वेगळाच होता.

यावेळी नवीन एस.पी.एम.ची संकल्पना ठरविताना आम्ही पुढील निकष अगदी काटेकोरपणे पडताळून पाहिले.

• एस.पी.एम. हाताळताना कामगाराला ते एकदम सुटसुटीत व्हावे.

• एस.एम.ई.डी.चा जास्तीत जास्त परिणामकारक वापर करून सेटअप बदलणे सोपे करणे.

• पोकायोकेचा वापर करून संभाव्य चुका हेरून त्यांना प्रतिबंध करणे, त्यातून उद्भवणारे अपघात आणि रिजेक्शन टाळणे.

• एस.पी.एम. बनविण्याचा खर्च कमीत कमी राखणे.

• एस.पी.एम.चा इष्टतम (ऑप्टिमम) वापर आणि त्यावरील यंत्रणाची किंमत नियंत्रणात ठेवणे.

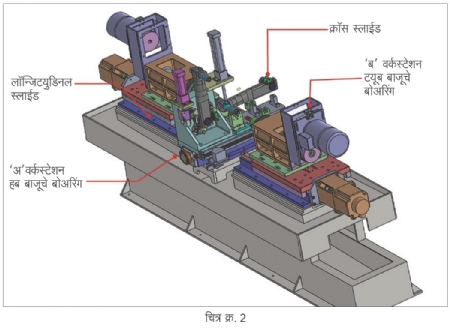

वरील सर्व निकषांचा साकल्याने विचार करून आम्ही जी संकल्पना आमच्या ग्राहकासमोर मांडली आणि त्यांच्या प्रतिनिधींशी चर्चा करून संमत करून घेतली, ती चित्र क्र. 2 मध्ये मॉडेलच्या स्वरुपात दाखविली आहे.

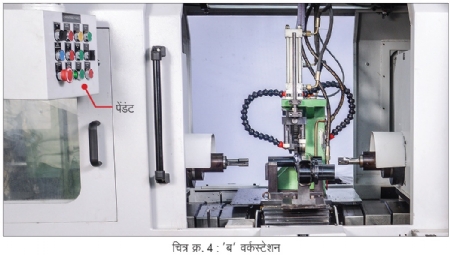

आधीच्या एस.पी.एम.चा स्लाईड फक्त एकाच अक्षाच्या दिशेने मागे-पुढे हालचाल करू शकत होता. त्यामुळे यंत्रभागाच्या बोअरिंग करावयाच्या भागाचा आणि बोअरिंग बारचा अक्ष एकच होता. वरील सर्व निकषांचा विचार करून या एस.पी.एम.ची रचना ठरविताना आम्ही एक सोपा, सुटसुटीत पण नाविन्यपूर्ण पर्याय कागदावर मांडला. या संकल्पनेत आम्ही पहिल्या अक्षाच्या काटकोनात (लेथ मशिनच्या क्रॉस स्लाईडसारखा) अजून एक अक्ष सुचविला. अर्थात या नवीन अक्षाच्या हालचालीसाठी आणि प्रत्येकवेळी त्याची अपेक्षित स्थिती मिळविण्यासाठी एस.पी.एम.मध्ये काही नवीन भाग वाढवून योग्य ती रचना करावी लागली. परंतु याचा एक महत्त्वाचा फायदा असा झाला की, 2 स्पिंडल असलेल्या मशिनच्या मूळ सांगाड्याच्या मापामध्ये फारसे फेरफार न करता एक नवा अक्ष सामावल्यामुळे एक नवीन वर्कस्टेशन उपलब्ध झाले. थोडक्यात एस.पी.एम.च्या समोरील भागात ‘अ’ वर्कस्टेशन आणि मागील बाजूस ‘ब’ वर्कस्टेशन मिळाले. त्यामुळे या यंत्रभागाची एक बाजू ‘अ’ वर्कस्टेशनवर तर दुसरी बाजू ‘ब’ वर्कस्टेशनवर बोअरिंग करण्याची तरतूद केली. (चित्र क्र. 3 आणि 4)

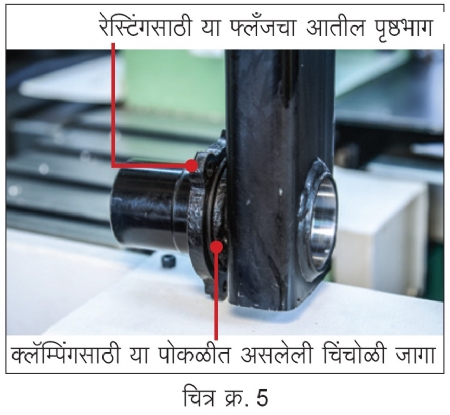

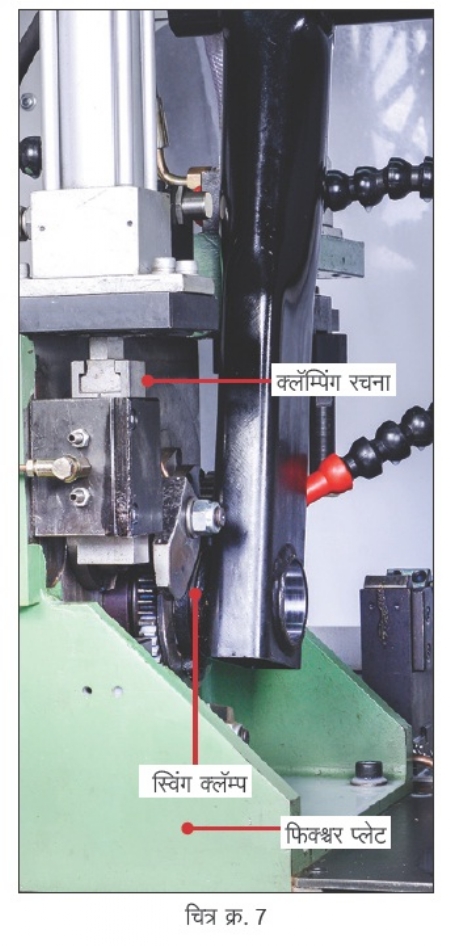

या आधीच्या ट्यूब बोअरिंग एस.पी.एम. जागामध्ये आम्ही ट्रेलिंग आर्मच्या ट्यूबच्या बाजूचे यंत्रण हे गुणवत्ता आणि उत्पादकता या निकषांवर नक्कीच सिद्ध केलेले होते. पण हबच्या बाजूचे बोअरिंगचे यंत्रण या दोन्ही निकषांवर सिद्ध करणे हे आमच्यापुढे खरे आव्हान होते. याचे प्रमुख कारण म्हणजे यंत्रण करताना फिक्श्चरवर टेकणारा भाग आणि जिथे यंत्रभाग क्लॅम्प करायचा आहे, अशा दोन्ही ठिकाणी असलेली अतिशय चिंचोळी आणि अरुंद जागा. (चित्र क्र. 5) यासाठीचे फिक्श्चर डिझाईन करताना आम्ही स्विंग टाईप क्लॅम्प वापरून यातून मार्ग काढला.

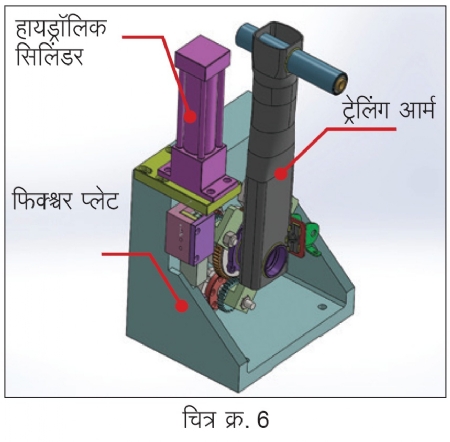

शिवाय हे क्लॅम्प हाताने न आवळता हायड्रॉलिक दाबाने आवळण्याची (चित्र क्र. 6) सोय केली. या रचनेमुळे दुहेरी फायदा झाला. एक म्हणजे यंत्रभाग पकडताना क्लॅम्प पट्टी मागे-पुढे करण्याऐवजी काही ठराविक कोनातून फिरत असल्यामुळे कमी जागेच्या मर्यादा संपल्या. शिवाय हायड्रॉलिक दाबामुळे यंत्रभाग एका ठराविक दाबाने पकडला जाऊन गुणवत्तेमध्ये सातत्य आले. अशारीतीने या आव्हानावर आम्ही अगदी सहज मात करू शकलो, हेच या एस.पी.एम.चे महत्त्वाचे वैशिष्ट्य ठरले. आम्ही केलेल्या डिझाईनप्रमाणे प्रत्यक्ष बनविलेले फिक्श्चर आणि त्यातील क्लॅम्पिंगची रचना चित्र क्र. 7 मध्ये दाखविली आहे.

या एस.पी.एम.वर उच्चतम उत्पादकता साध्य करण्याच्या दृष्टीने सेटअप बदलाचा वेळ कमीत कमी ठेवणे (एस.एम.ई.डी.) हे तत्व राबविताना आमचे एक काम खूपच सोपे झाले. म्हणजेच एकाच यंत्रभागाच्या दोन बाजूंच्या बोअरिंगसाठी दोन स्वतंत्र वर्कस्टेशनची तरतूद केल्यामुळे फिक्श्चर बदलण्याचा प्रश्नच उरला नाही. बोअरिंग बारसाठी आम्ही आधीच्या एस.पी.एम. प्रमाणे यावर अत्याधुनिक आणि अचूकतेने बनविलेले बोअरिंग बार वापरून केवळ त्याचे माऊंटिंग बोल्ट बदलून हा प्रश्न सहज सोडविला. अशाप्रकारे बोअरिंग बार बदलताना त्याच्या सेटिंगमध्ये केवळ काही मायक्रॉनचाच फरक पडतो, जो यंत्रभागाच्या टॉलरन्सपेक्षा कितीतरी कमी प्रमाणात असतो.

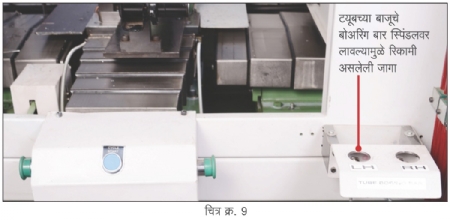

या एस.पी.एम.चे दुसरे वैशिष्ट्य म्हणजे यावर साध्य केलेले लीन मॅन्युफॅक्चरिंगचे पोकायोके हे तत्व. कामगाराकडून कोणत्याही प्रकारची चूक होऊन अपघात किंवा रिजेक्शन होऊ नये यासाठी (जरी या एस.पी.एम.ला दोन वर्कस्टेशन असली तरी) एकच नियंत्रक (कंट्रोलर) ठेवला. ‘अ’ वर्कस्टेशनवर एकएच.एम.आय. (ह्युमन मशिन इंटरफेस) आणि एकच पेंडंट (चित्र क्र. 3) ठेवला. ‘ब’ वर्कस्टेशनवर मात्र 1 पेंडंट (चित्र क्र. 4) ठेवला. शिवाय ट्यूबच्या बाजूचे बोअरिंग करताना हबच्या बाजूचे बोअरिंग बार काढून कामगाराच्या अगदी समोरील बाजूस एक स्टँड करून एका ठराविक ठिकाणी ठेवण्याची सोय केली आणि त्याच्याखाली योग्य ठिकाणी इलेक्ट्रॉनिक संवेदक (सेन्सर) बसवून (चित्र क्र. 8 आणि 9) एक इंटरलॉक टाकला. यामुळे एका बाजूचे बोअरिंग बार काढून त्या स्टँडवर ठेवल्याचे जोपर्यंत सेन्स केले जात नाहीत तोपर्यंत दुसऱ्या बाजूचे आवर्तन (सायकल) चालूच होत नाही. हीच रचना दुसऱ्या बाजूवर पण केली. त्यामुळे चुकून बोअरिंग बार बदलायचे राहून गेले आणि धडक बसून अपघात झाला, अशी शक्यता समूळ काढून टाकली.

वाचकांच्या सोयीसाठी या एस.पी.एम.वर ट्रेलिंग आर्मच्या ट्यूबच्या बाजूचे बोअरिंग, आडव्या अक्षाच्या (क्रॉस ॲक्सिस) हालचाली, हबच्या बाजूचे स्विंग क्लॅम्पने क्लॅम्पिंग आणि हबच्या बाजूचे बोअरिंग या गोष्टी क्रमाने होतानाचे चित्रण सोबत दिलेला QR कोड स्कॅन करून पाहता येईल.

नेहमीप्रमाणे ग्राहकाच्या प्रतिनिधींच्या उपस्थितीत आमच्या आवारात या एस.पी.एम.वर यशस्वी चाचण्या झाल्यानंतर ते आता ग्राहकाच्या आवारात बसवून समाधानकारकपणे कार्यरत आहे.

विवेक पिटके यांनी मेटलर्जीमध्ये डिप्लोमा आणि अभियांत्रिकीची पदवी पूर्ण केल्यानंतर 1990 साली स्वतःची ’स्पेपरमॅक’ कंपनी सुरू करून त्यात कॅम मिलिंग, डोम ग्राईंडिंग अशा अनेक क्लिष्ट यंत्रणासाठीच्या एस.पी.एम. निर्मितीस प्राधान्य दिले.

@@AUTHORINFO_V1@@