समांतरता, लंबता यावरील नियंत्रण आणि सुधारणा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

या लेखात समांतरता (पॅरलॅलिझम) आणि लंबता (पर्पेंडिक्युलॅरिटी) यांच्यावर नियंत्रण कसे ठेवायचे याची चर्चा करून तो विषय समजावून घेऊ. प्रथम आपण या दोन्ही भौमितिक संज्ञांच्या व्याख्या पाहू.

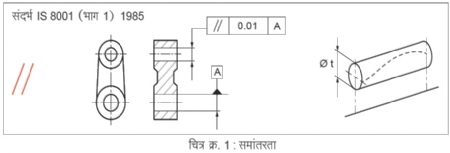

समांतरता

एका संदर्भापासून सर्व बिंदू समान अंतरावर असणाऱ्या अक्षाच्या किंवा पृष्ठभागाच्या परिस्थितीला समांतरता असे म्हणतात. त्या दोन्ही गोष्टींच्या (म्हणजे दोन्ही प्रतल किंवा दोन्ही छिद्रांचे अक्ष) दरम्यान असलेल्या कमीत कमी आणि जास्तीत जास्त अंतरातील फरक म्हणजे समांतरतेची मर्यादा. (चित्र क्र. 1) समांतरतेची खूण ‘//’ अशी असते.

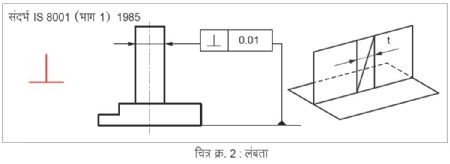

लंबता

जेव्हा एका संदर्भ अक्षाशी किंवा प्रतलाशी दुसरे प्रतल अथवा अक्ष अचूक 90 अंशात असतो, अशा परिस्थितीला त्या दोन गोष्टी एकमेकाला लंब आहेत असे म्हणतात. एखाद्या प्रत्यक्ष स्थितीमधील बिंदूचे अचूक 90 अंशाच्या काल्पनिक स्थितीपासून असलेले सर्वाधिक अंतर ही लंबतेची मर्यादा असते. लंबतेची खूण इंग्रजी ‘T’ हे अक्षर उलटे ( संदर्भासाटी चित्र क्र. 2 पहा.) लिहिले जाते.

समांतरता आणि लंबता या दोन्हीवर परिणाम घडविणारे घटक बऱ्याच प्रमाणात सारखेच असतात. त्यामुळे आपण त्यांचा एकत्रितपणे अभ्यास करू.

साधारणपणे खालील प्रकारच्या कार्यवस्तूंवर समांतरता आणि लंबता यांचे टॉलरन्स दिलेले असतात.

1. टर्निंग आणि मिलिंग केलेले पृष्ठभाग.

2. कार्यवस्तू फिरवून किंवा टूल फिरवून तयार केलेली छिद्रे.

3. ड्रिल आणि रीम/टॅप केलेली छिद्रे.

4. ग्राईंडिंग केलेले व्यास आणि पृष्ठभाग

या प्रत्येक प्रकाराचा वेगवेगळा अभ्यास करण्यापूर्वी ही महत्त्वाची गोष्ट लक्षात घेतली पाहिजे की, समांतरता आणि लंबता यावर घालून दिलेल्या मर्यादा साध्य करण्यासाठी सगळ्यात प्रमुख परिणाम घडवून आणणारा घटक म्हणजे मशिनची भौमितिक अचूकता. त्यामुळे मशिनच्या भौमितिक अचूकतेची खात्री असणे फार महत्त्वाचे असते. भौमितिक वैशिष्ट्यांवर अतिशय काटेकोर मर्यादा असणाऱ्या भागांचे जेव्हा यंत्रण केले जात असते तेव्हा मशिनच्या भूमितीची नियमित मोजणी करणे गरजेचे असते.

भौमितिक अचूकतेची चाचणी घेण्यासाठी काही पारंपरिक पद्धती आहेत. पण सध्याच्या सी.एन.सी. मशिनवर वापरली जाणारी सर्वात उत्कृष्ट पद्धत म्हणजे ‘बॉल बार टेस्ट’. मशिनच्या भौमितिक अवस्थेचा म्हणजे दोन अक्षांमधील परस्परांतील रचनेचा, कमीत कमी वेळात अचूक तसेच संख्यात्मक आणि आकृतीबद्ध अहवाल या चाचणीमध्ये मिळतो. उदाहरणार्थ व्ही.एम.सी. मशिनमध्ये X-Y, Y-Z, Z-X या तिन्ही अक्षांच्या जोड्यांमधील परस्पर रचनेचा भौमितिक अहवाल मिळतो. या अहवालामध्ये दिसून येणाऱ्या स्लाईडमधील दोषांवर उपाय करून ते दुरुस्त केल्यास यंत्रण करायच्या भागात अपेक्षित भौमितिक टॉलरन्स साध्य करण्यास मदत होईल.

एकदा मशिनची भूमिती अचूक झाली की, समांतरता आणि लंबता यावर परिणाम करणाऱ्या विशिष्ट घटकांचा वर दिलेल्या ठराविक परिस्थितीमध्ये होणारा परिणाम बघू.

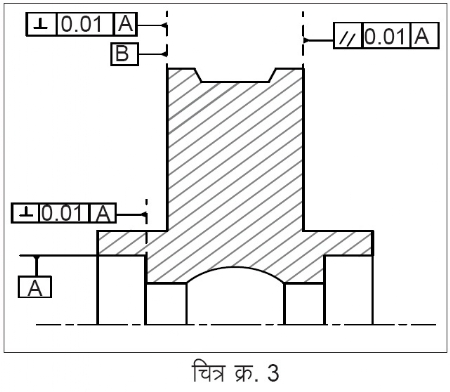

1) अतिशय कमी टॉलरन्समध्ये टर्निंग करून बनवायचे भाग

समांतरतेवर अगदी कमी टॉलरन्स असेल तेव्हा एक खास कॉम्बिनेशन टूल वापरून त्या टॉलरन्समध्ये कार्यवस्तू बनविता येईल. (चित्र क्र. 3) जर दोन्ही पृष्ठभागांचे वेगवेगळ्या पासमध्ये यंत्रण केले तर X अक्षामधील आडव्या हालचालीमुळे (लॅटरल प्ले) समांतरतेवर परिणाम होऊ शकतो, पण दोन्ही पृष्ठभागांचे यंत्रण एकाच पासमध्ये केले तर हा परिणाम टाळता येतो.

व्यास आणि पृष्ठभाग यांच्यातील लंबतेवर अतिशय कमी टॉलरन्स असतील तेव्हा स्क्वेअर शोल्डरचे यंत्रण करताना एकच टूल वापरून व्यास आणि पृष्ठभागाचे यंत्रण करावे.

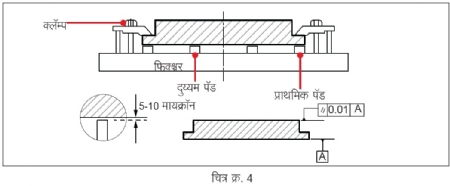

2) समांतरतेवर कमी टॉलरन्स असणाऱ्या भागांचे मिलिंग

अशा भागांमध्ये समांतरता टिकविण्यासाठी खालील गोष्टी कराव्या लागतात. (चित्र क्र. 4)

• संदर्भ असणाऱ्या पृष्ठभागाची सपाटी.

• सर्वसाधारणपणे संदर्भ पृष्ठभागाची सपाटी ही समांतरतेच्या मर्यादेच्या 50% किंवा त्यापेक्षा कमी असली पाहिजे.

• फिक्श्चरचे टेकणारे पृष्ठभाग एका प्रतलात असले पाहिजेत. मशिनवर फिक्श्चर ठेवल्यास, फिक्श्चरच्या मशिनवर टेकणाऱ्या पृष्ठभागांच्या पातळीत फरक आढळला तर हार्डनिंग केलेल्या पॅडचे मशिनवर यंत्रण करून ते एका प्रतलात आणावेत आणि हार्डनिंग केलेले समांतर पॅड बसवावेत.

• फिक्श्चरला तीनपेक्षा जास्त अचल (फिक्स्ड) पॅड असतील, (उदाहरणार्थ 6 पॅड असतील) तर एका प्रतलात असणारे 3 पॅड प्राथमिक पातळी म्हणून वापरून उरलेले 3 दुय्यम पॅड त्या प्राथमिक पातळीपेक्षा 5-10 मायक्रॉन खालच्या (कमी) पातळीवर ठेवावेत.

• फिक्श्चर क्लॅम्प करताना आधी प्राथमिक पॅड घट्ट करावेत आणि मग दुय्यम पॅड घट्ट करावेत असा क्रम ठेवावा.

3) लंबतेवर काटेकोर मर्यादा असणाऱ्या भागांचे मिलिंग

जर इंडेक्सर वापरून यंत्रण करणाऱ्या भागाचे 90 अंशात इंडेक्सिंग करून मिलिंग केले जात असेल, तर इंडेक्स टेबलच्या इंडेक्सिंग करण्याच्या अचूकतेवरच काटेकोरता अवलंबून असेल. अतिशय अचूक करविक कपलिंग (curvic coupling) वापरलेल्या इंडेक्स टेबलमुळे अतिशय उच्च दर्जाची इंडेक्सिंगची अचूकता मिळते आणि बरेच दिवस सातत्यही मिळते. जर सी.एन.सी. रोटरी टेबल वापरले, तर सर्व्हो मोटर आणि टेबलमधील ट्रान्झियंट कपलिंग एलिमेंटच्या (कपलिंगमधील हालचाल करणाऱ्या भागांच्या) झिजेचा सातत्यावर परिणाम होतो. लेसर इंटरफेरोमीटर वापरून सी.एन.सी. रोटरी टेबलचे कॅलिब्रेशन करणे आवश्यक असते. जर पृष्ठभागाचे मिलिंग करताना भाग दोनदा लोड केला तर दुसऱ्यांदा लोड करताना वापरलेल्या फिक्श्चरचे लोडिंग आणि मशिनच्या स्लाईडची भूमिती यांची भूमिका महत्त्वाची असते.

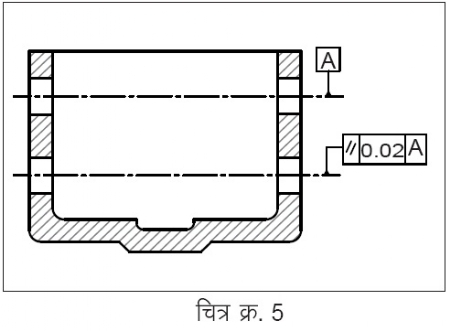

4) छिद्रांच्या समांतरतेवर काटेकोर मर्यादा

जेव्हा छिद्रांच्या अक्षांमधील समांतरतेवर अचूक नियंत्रण मिळवायचे असेल, तेव्हा मशिनच्या भूमितिशिवाय आपल्याला छिद्रांची लांबी किंवा बोअरिंग बारचे वाकणे (डिफ्लेक्शन) हे अक्षांमधील समांतरतेवर परिणाम करते. तसेच दोन छिद्रांमधील अंतर ठरविणाऱ्या अक्षाच्या तुलनेत Z अक्षाची होणारी हालचाल महत्त्वाची असते. (चित्र क्र. 5) या दोन अक्षातील परस्परसंबंध बॉल बार टेस्टवरून निश्चित करता येतात.

क्लॅम्पिंग करताना भागांचे इलॅस्टिक डिफॉर्मेशनसुद्धा तपासावे लागते आणि ते मर्यादेबाहेर गेल्यास नियंत्रित करावे लागते. फिरणारा बोअरिंग बार वापरून बोअरिंग केल्यावर छिद्राच्या पृष्ठभागाशी असणाऱ्या लंबतेवर काटेकोर मर्यादा असतील, कॉलरची लांबी कमी असेल आणि लंबतेवर मर्यादा असतील तर बोअरिंग आणि फेसिंग यासाठी खास जोड हत्यार वापरावे.

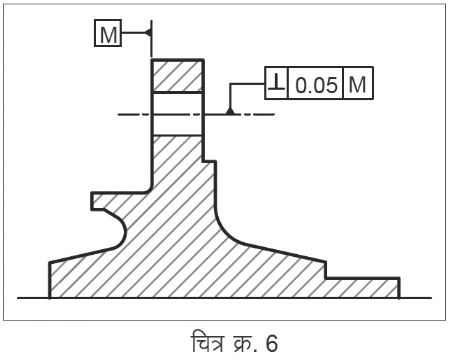

5) ड्रिल छिद्राची लंबता

रीमिंग करून छिद्र पाडताना शेवटी तयार होणाऱ्या छिद्रांची लंबता ही मूळ (आधीच्या) छिद्रांच्या काटकोनतेवर अवलंबून असते, कारण रीमर स्वतःचा अक्ष निर्माण करू शकत नाहीत. ते आधीच्या अक्षावर हालचाल करतात. त्यामुळे छिद्र पाडताना कमीतकमी वाकणारी (डिफ्लेक्शन) टूल वापरणे महत्त्वाचे असते. (चित्र क्र. 6) याकरिता घन (सॉलिड) कार्बाईड ड्रिल किंवा U ड्रिल वापरावे.

जर अशाप्रकारचे ड्रिल वापरले नाही तर छिद्राच्या अक्षात सुधारणा करण्यासाठी एंड कटिंग कोअर ड्रिल किंवा होल मिल वापरावे.

त्यामुळे मूळ छिद्राचा व्यास काटकोनात येईल, तसेच आटे असणारे छिद्र (थ्रेडेड होल) पाडताना लंबता महत्त्वाची असेल, तेव्हा वर दिलेली पद्धत वापरून मूळच्या छिद्राच्या अक्षात सुधारणा करून घ्यावी.

6) ग्राईंडिंग करताना समांतरता व लंबता

पृष्ठभागाचे ग्राईंडिंग करताना समांतरतेवर नियंत्रण मिळवणे हा फारसा मोठा प्रश्न नसतो, पण मशिनचे टेबल अतिशय स्वच्छ करून मग भाग लोड करणे आणि चुंबकीय टेबलवर भाग लोड करताना ते स्वच्छ ठेवणे महत्त्वाचे असते. ते उतरविण्यापूर्वी योग्य स्पार्क आऊट झाल्याची खात्री करणे गरजेचे असते.

बऱ्याच आरेखनामध्ये काटकोनातील कॉलरचे ग्राईंडिंग व्यासाबरोबर करावे लागते. कॉलरच्या पृष्ठभागाचे ग्राईंडिंग करण्यासाठी सिलिंड्रिकल ग्राईंडिंग मशिन वापरताना भागाच्या पृष्ठभागावरून कमीत कमी धातू काढून तो स्वच्छ करावा. ग्राईंडिंगपूर्वी कॉलर योग्य पद्धतीने काटकोनात असावी, नाहीतर सिलिंड्रिकल ग्राईंडिंग मशिनवर कॉलर काटकोनात आणणे वेळकाढू आणि खर्चिक बनते. अँग्युलर व्हील हेड ग्राइंडरमुळे कॉलरचे ग्राईंडिंग चांगल्या प्रकारे करता येते.

राजेश म्हारोळकर

राजेश म्हारोळकर यांत्रिकी अभियंते असून ते श्रीनिवास इंजिनिअरिंग ऑटो कंपोनंट्स प्रा. लि. कंपनीचे संचालक आहेत. ही कंपनी ट्रॅक्टरचे कंपोनंट आणि ऑटोमोटिव्ह उद्योगांना आयर्न कास्टिंग आणि प्रिसिजन मशिनिंगबाबत सेवा देते.

@@AUTHORINFO_V1@@