ॲल्युमिनिअमचे यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यापूर्वीच्या लेखामधून आपण विविध धातुंच्या कर्तनक्षमतेचा विचार केला. स्टील आणि ॲल्युमिनिअम यांचे कर्तन (कटिंग) गुण समान नसतात. कर्तनक्षमता ठरविताना कर्तन बल (कटिंग फोर्स) हे एक परिमाण आहे हे आपण पाहिले आहेच. स्टीलपेक्षा तुलनेने ॲल्युमिनिअम आणि त्याचे मिश्रधातू (ॲलॉईज) यांच्या कर्तनासाठी कमी बल लागते. म्हणजेच पर्यायाने कमी ताकद (पॉवर) लागते. त्यामुळे ॲल्युमिनिअम हा सहजपणे कर्तन होणारा धातू आहे असे अनेकदा मानले जाते, परंतु वस्तुस्थिती मात्र वेगळी आहे.

कर्तनक्षमतेच्या इतर बाबी म्हणजे कर्तन केल्यावर मिळणारे सरफेस फिनिश आणि आकाराचे नियंत्रण (साईझ कंट्रोल), टूलचे आयुर्मान यांचा विचार केल्यास ॲल्युमिनिअम अनेक अडचणी उभ्या करू शकते. त्यासाठी ॲल्युमिनिअमच्या कर्तनासाठी काही विशेष गोष्टी कराव्या लागतात. त्यासाठी अनेकविध बाबींचा समन्वय साधावा लागतो.

वाहन तसेच विमान क्षेत्रामध्ये वाहनांना जास्त इंधनक्षम करताना त्यांचे स्वतःचे वजन कमीत कमी कसे ठेवता येईल हे सतत पहावे लागते. त्यासाठी हलक्या वजनांच्या धातुंचा वापर अनिवार्य ठरतो. वाहन उद्योगामध्येदेखील ॲल्युमिनिअमचा वापर लक्षणीय स्वरुपात वाढला असल्याचे आपण पाहत आहोत. वजनाने हलक्या असलेल्या इतर धातुंच्या (टायटॅनिअम आणि मँग्नेशिअम मिश्रधातू) तुलनेत ॲल्युमिनिअम किंवा त्याच्या मिश्रधातुंची यंत्रणक्षमता खूपच चांगली आहे, हे याचे प्रमुख कारण आहे. याच गुणवत्तेमुळे इलेक्ट्रॉनिक्स क्षेत्रामध्येदेखील ॲल्युमिनिअमचा वापर वाढताना दिसत आहे. साहजिकच मशिन शॉपमध्ये ॲल्युमिनिअम धातुच्या संदर्भात जास्त काम केले जात असून, ॲल्युमिनिअम यंत्रणाच्या तंत्रज्ञानामध्येदेखील कायम सुधारणा आणि बदल घडत आहेत.

ॲल्युमिनिअम हे रॉट अथवा कास्ट स्वरुपात यंत्रणासाठी येते आणि त्यातील काही ॲल्युमिनिअम हे हीट ट्रीटमेंटने कठीण (हार्ड) केलेले असते. सहसा ॲल्युमिनिअम हे मिश्रधातूच्या स्वरुपात असते. वापरानुसार त्याच्यात विविध गुणधर्म किंवा क्षमता आणण्यासाठी मॅग्नेशिअम, सिलिकॉन, कॉपर यांच्या मिश्रणांचा वापर केला जातो. मिश्रधातूमध्ये मॅग्नेशिअम आणि कॉपर यांच्या संयोगाने कर्तन बलामध्ये वाढ होते, तर कठीण केलेल्या मिश्रधातूमध्ये टूलच्या पृष्ठभागावर मटेरियल चिकटणे कमी होते. ज्या मिश्रधातूमध्ये सिलिकॉनचे प्रमाण जास्त असेल, त्या कार्यवस्तूच्या यंत्रणामध्ये टूलची झीज जास्त होते.

साधारणतः ॲल्युमिनिअमचे गुणधर्म विचारात घेऊन काम केल्यास त्याचे यंत्रण अगदी सुलभ बनते.

1. ॲल्युमिनिअमची घनता (डेन्सिटी - 2698 किग्रॅ/मी3) स्टीलपेक्षा कमी असल्याने जास्त वेगाने कार्यवस्तू फिरविणे (रोटेशन/मिनिट) शक्य होते. चिपचे वजन कमी असल्यामुळे योग्य ती काळजी घेतली गेली तर चिप दूर करणे सोपे होते.

2. ॲल्युमिनिअमची मॉड्युलस ऑफ इलॅस्टिसिटी स्टीलच्या 1/3 इतकीच असते. त्यामुळे चकमध्ये अथवा फिक्श्चरमध्ये कार्यवस्तू पकडताना जास्त दाब येणार नाही हे पाहणे आवश्यक असते, अन्यथा कार्यवस्तूमध्ये विरूपण (डिफ्लेक्शन) होण्याची शक्यता अधिक असते. विशेषतः जिथे कमी जाडीच्या कार्यवस्तू असतात, तिथे योग्य काळजी न घेतल्यास मशिनवरून काढलेल्या कार्यवस्तूचे माप वेगळे असल्याचे आढळते. लेखात पुढे दिलेल्या उदाहरणात आपण ते सविस्तर पाहणार आहोत.

3. याच गुणधर्मामुळे जर ॲल्युमिनिअम कर्तनासाठी जास्त सरकवेग (फीड रेट) वापरला, तर टूल कार्यवस्तूमध्ये घुसण्याची शक्यता असते. त्यामुळे योग्य कर्तन न होता मटेरियल पुढे ढकलले जाते आणि अपेक्षित असलेला आकार मिळत नाही.

4. ॲल्युमिनिअमचा कोइफिशंट ऑफ लिनिअर एक्सपान्शन स्टीलपेक्षा दुप्पट आहे. या कारणाने उष्णतेमुळे कार्यवस्तूच्या आकारमानात फरक पडू शकतो.(डायमेन्शनल स्टॅबिलिटी) साहजिकच कर्तन प्रक्रियेमध्ये कमीत कमी उष्णता कशी निर्माण करता येईल यासाठी प्रयत्न करावे लागतात.

5. ॲल्युमिनिअमसाठी लागणारे कर्तन बल स्टीलपेक्षा खूप कमी असते. (साधारणतः लो कार्बन स्टीलच्या तुलनेत 1/3.) म्हणजे उपलब्ध मशिनवर जवळ जवळ 3 पट क्षमतेने अधिक कर्तन करता येते.

6. स्टीलच्या तुलनेत ॲल्युमिनिअम लवकर वितळू शकते. (मेल्टिंग पॉईंट 6600 से.) त्यामुळे कर्तन होते त्याठिकाणी म्हणजे कर्तन बिंदूजवळ (कटिंग पॉईंट) जर जास्त उष्णता निर्माण झाली तर, ॲल्युमिनिअम वितळून ते टूलवर चिकटते. (बिल्टअप एज फॉर्मेशन) यामुळे टूलची धार नाहीशी होऊन टूल फक्त मटेरियल पुढे ढकलते आणि परिणामी सरफेस फिनिश आणि आकार नियंत्रण दोन्ही आवाक्यात रहात नाहीत.

वरील गोष्टींवरून असे लक्षात येईल की, ॲल्युमिनिअमचे अपेक्षित आणि व्यवस्थित कर्तन करण्यासाठी कर्तन बिंदूच्या ठिकाणी कमीत कमी उष्णता निर्माण झाली पाहिजे, ही बाब सर्वात महत्त्वाची असते. टूल आणि शीतकाच्या (कुलंट) साहाय्याने या दोन्हीबाबत हे साध्य करता येते.

टूल

ॲल्युमिनिअमसाठी खास बनविलेली टूल वापरणे आवश्यक आहे. सुदैवाने याबाबतीत सततच्या प्रगत संशोधनाने टूलचा आकार, भूमिती (जॉमेट्री) आणि सुयोग्य अशा कार्बाईड ग्रेड आज उपलब्ध आहेत. टूलचे सर्व सरफेस हे उत्तमरीत्या पॉलिश केलेले असावेत, जेणेकरून चिप त्यावर न चिकटता सहज वाहून जातील. जिथे एच.एस.एस. अथवा कार्बाईड टूल विशेषतः ड्रिल वापरली जातात, तिथे हे महत्त्वाचे आहे. त्याचबरोबर कर्तन कडा (कटिंग एज) शार्प ठेवणे गरजेचे आहे, जेणेकरून कमीत कमी उष्णतेची निर्मिती होईल.

ॲल्युमिनिअमसाठी खास बनविलेल्या कार्बाईड इन्सर्ट बहुतेक सर्व उत्पादकांकडे उपलब्ध आहेत. जास्त रेक अँगल असलेल्या इन्सर्टवर बरेचदा पी.व्ही.डी. आवरण (कोटिंग) असते. नव्या प्रकारात डायमंड कोटेड इन्सर्ट उपलब्ध होत आहेत, ज्यामुळे खूप जास्त कर्तन वेग (कटिंग स्पीड) वापरात येतो.

फिनिशिंगसाठी पॉली क्रिस्टलाईन डायमंड (पी.सी.डी.) हा रास्त पर्याय आहे. डायमंड आवरण (कोटिंग) आणि पी.सी.डी. दोन्ही ठिकाणी ॲल्युमिनिअम टूलशी संयोग होऊ शकत नसल्याने बिल्टअप एज फॉर्मेशन पूर्णपणे टळते आणि कार्बाईडच्या तुलनेत टूलचे आयुष्य कित्येक पट जास्त मिळते. अर्थात यासाठी वापरले जाणारे कटर अत्यंत काळजीपूर्वक (2-3 मायक्रॉन रनआऊटमध्ये) सेट करावे लागतात, तरच योग्य परिणाम साधता येतो. असे सेट केलेले पी.सी.डी. इन्सर्ट कटर अनेक शिफ्ट चालतात. चित्र क्र.1 मध्ये असा एक कटर आणि पी.सी.डी. इन्सर्ट दाखविला आहे. तो जास्त वेगात फिरण्यास योग्य व्हावा म्हणून कटर ॲल्युमिनिअममध्ये बनविला आहे.

मशिन

ॲल्युमिनिअमसाठी खूप जास्त वेग वापरावा लागतो हे आपण पाहिले आहेच. अर्थात त्यासाठी मशिनदेखील अनुकूल असावे लागते, हे ओघाने आलेच. पी.सी.डी. इन्सर्ट कटरसाठी Ø80 कटरकरिता 2500-3000 आर.पी.एम. इतका वेग लागतो, तर लहान एंड मिलसाठी हा वेग आणखी जास्त असतो. हे पाहिल्यास मशिन स्पिंडलचे आर.पी.एम. जास्त म्हणजे 20,000 पर्यत असावे लागते. त्यावर वापरावयाचे टूल आणि कटर हे डायनॅमिक बॅलन्सिंग केलेले असावे लागते. लेथ मशिनवर कार्यवस्तू पुरेशी पकडली जाण्याबरोबर फिक्श्चरचा समतोल (बॅलन्सिंग) साधावा लागतो. एकीकडे पुरेशी पकड तर दुसरीकडे कार्यवस्तूवर त्याचे आकारमान न बदलेल इतकाच दाब यामध्ये सुवर्णमध्य गाठावा लागतो.

मशिनवर कार्यवस्तूच्या ठिकाणी कर्तन होणाऱ्या जागी शीतक पोहोचेल अशी व्यवस्था करावी लागते. सर्व प्रकारच्या बोअरिंगसाठी बोअरिंग बारमधून शीतक जाण्याची सोय असणे, चिपच्या उत्तम वहनास कोठे अडथळे निर्माण होत नाहीत याकडे जाणीवपूर्वक आणि सातत्याने लक्ष देणे अत्यंत आवश्यक आहे.

उदाहरण 1

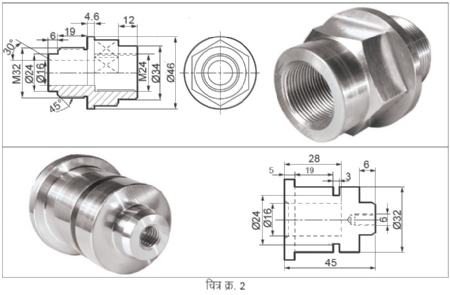

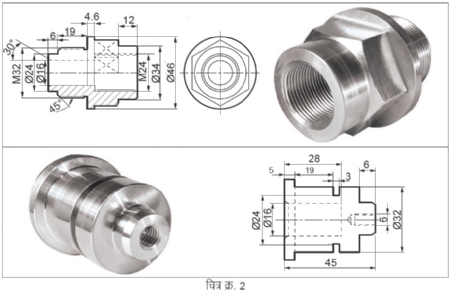

चित्र क्र. 2 मध्ये दाखविलेल्या कार्यवस्तूमध्ये पृष्ठीय फिनिश आणि आकार नियंत्रण महत्त्वाचे आहेत. पहिली कार्यवस्तू टर्न मिल सेंटरवर केली असून टर्निंगबरोबरच सपाट (फ्लॅट) मिलिंगही केलेले आहे. टर्निंगसाठी CCGT09T304 इन्सर्ट वापरला आहे. सरासरी कर्तनवेग 400 मि/मिनिट आणि 0.04 मिमी/मिनिट सरकवेग वापरला आहे.

पहिल्या कार्यवस्तूसाठी थ्रेडिंग टूल वापरले आहे आणि सी.एन.सी टर्निंग सेंटरवर केलेल्या कार्यवस्तूला टॅप वापरून थ्रेडिंग केले आहे.

उदाहरण 2

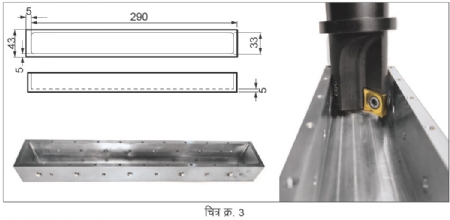

चित्र क्र. 3 मध्ये दाखविलेल्या कार्यवस्तूमध्ये असे दिसते की, लांबीच्या तुलनेत बाहेरील कडेची जाडी कमी आहे. या ब्लॉकचे रफ मिलिंग करून नंतर फिनिशिंगसाठी वर दाखविलेला पी.सी.डी. इन्सर्ट कटर वापरला आहे. तर मधल्या भागाकरिता आधी एंड मिलने रफ मिलिंग करून नंतर चित्र क्र. 3 मध्ये दाखविलेल्या Ø 31 एंड मिलने फिनिशिंग केले आहे. आतल्या भागाची 33H7 या रुंदीबरोबरच समांतरता 0.02 च्या आत आणि 90 अंशाचा कोनदेखील महत्त्वाचा आहे. त्यामुळे विशेष बनविलेल्या एंड मिलवर 90 अंशाचा कोन मिळवून त्याने स्लॉट फिनिशिंग केले आहे. उच्च रेक कोन असलेल्या इन्सर्टमुळे चिप बाहेर फेकल्या जाऊन पृष्ठीय फिनिश चांगले मिळाले. ही कार्यवस्तू व्ही.एम.सी.पेक्षा एच.एम.सी.वर जास्त चांगली होते असे अनुभवानुसार लक्षात आले. हॉरिझाँटल कामामध्ये चिप सहज बाहेर फेकल्या जातात. कार्यवस्तूची कमी जाडीमुळे तिच्या पायाकडील बाजूस प्लेटचा आधार देऊन क्लॅम्पिंग केल्यामुळे कार्यवस्तूच्या मापांवर कोणताही फरक पडला नाही.

या लेखामध्ये जाणीवपूर्वक ॲल्युमिनिअम कार्यवस्तूवर ड्रिलिंग याबद्दल विवेचन केलेले नाही. ॲल्युमिनिअमचे ड्रिलिंग हा एक स्वतंत्र विषय असल्याने त्यासंबंधी माहिती पुढील लेखात घेऊ. एकंदरीतच वर उल्लेख केलेल्या बाबी अंतर्भूत करून ॲल्युमिनिअमचे यंत्रण अत्यंत सुलभ आणि किफायतशीर होते.

दत्ता घोलबा गेली 45 वर्षे कटिंग टूल या विषयाशी निगडित कार्य करीत असून, ते विविध कंपन्यांना स्वतः डिझाईन करून आवश्यक टूलिंग पुरवितात.

@@AUTHORINFO_V1@@