कॅलिब्रेशनचे महत्त्व आणि पद्धती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मशिन शॉपमध्ये आणि इतरही कित्येक ठिकाणी जिथे उत्पादन सुरू असते, तिथे उत्पादांची (प्रॉडक्ट) तपासणी करणे अत्यंत गरजेचे असते. तपासणी करण्यासाठी आपण वेगवेगळी तपासणी साधने (मेजरिंग इन्स्ट्रुमेंट) वापरत असतो. ही तपासणी करण्याची साधने नेहमी वापरल्याने काही काळाने त्यामध्ये त्रुटी (एरर) येतात. या त्रुटी दूर करणे अत्यावश्यक असते. जर त्रुटी असलेली साधने वापरली, तर तपासणी आणि मोजमापन अचूक होणार नाही. परिणामी ग्राहकाला निर्दोष मालाचा पुरवठा होणार नाही. ही गोष्ट टाळण्यासाठी कॅलिब्रेशन करणे गरजेचे असते.

कॅलिब्रेशन म्हणजे आपण वापरत असलेल्या मोजमापन करणाऱ्या उपकरणाची, एखाद्या मानांकनाबरोबर (स्टँडर्ड) तुलना करणे आणि आपल्या मोजमापन करणाऱ्या उपकरणामध्ये किती त्रुटी आहेत हे निश्चित करणे होय. उपकरणातील त्रुटी दूर करणे हासुद्धा कॅलिब्रेशनचाच एक भाग आहे.

कॅलिब्रेशनची मुख्य उद्दिष्टे

1. मोजमापन करणाऱ्या उपकरणाची अचूकता तपासणे.

2. मोजमापन पद्धतीची शोधक्षमता (ट्रेसेबिलिटी) निश्चित करणे.

3. उत्पादन बिनचूक तपासण्यासाठी उपकरणाची अचूकता राखणे, जेणेकरून ग्राहकास उत्पादनाचा योग्य पुरवठा करणे आणि ग्राहकाचे समाधान करणे.

बाह्य मायक्रोमीटर स्क्रू गेज

कॅलिब्रेशनसाठी आपण बाह्य मायक्रोमीटर स्क्रू गेजचे उदाहरण पाहू. या मायक्रोमीटरमध्ये मुख्य (मेन) स्केलच्या अचूकतेचे कॅलिब्रेशन करावयाचे असते. या उपकरणात शून्य त्रुटी आहे, हे पाहण्यासाठी मायक्रोमीटर शून्य (झिरो) रीडिंगला आणला जातो. त्याचा सपाटपणा (फ्लॅटनेस) आणि समांतरता योग्य आहे की नाही याची खात्री केली जाते. मायक्रोमीटरच्या स्केलचे कॅलिब्रेशन करण्यासाठी स्लिप गेजचा वापर केला जातो. या स्लिप गेजसुद्धा कॅलिब्रेट केलेल्या असतात.

कॅलिब्रेशनची गरज

1. वापर केल्यामुळे मोजमापन करणाऱ्या उपकरणामध्ये झीज होऊन त्रुटी निर्माण होऊ शकतात.

2. इलेक्ट्रिक आणि मेकॅनिकल शॉकमुळे मोजमापन करणाऱ्या उपकरणामध्ये त्रुटी येऊ शकतात.

3. धोकादायक वातावरणात काम करताना, उदाहरणार्थ, अती उच्च तापमान, ऑईल आणि धातुच्या चिप इत्यादी बाबीसुद्धा मोजमापन करणाऱ्या उपकरणात त्रुटी निर्माण करू शकतात.

वरील सर्व किंवा त्यापैकी एखादी गोष्ट जरी घडत असेल, तर कॅलिब्रेशन करणे अत्यंत गरजेचे आहे.

कॅलिब्रेशनसंबंधी असलेले गैरसमज

कॅलिब्रेशनसंबंधी बरेच गैरसमज आहेत. त्यातील काही महत्त्वाचे गैरसमज आपण पाहू. वेगवेगळ्या कंपन्यांमध्ये ऑडिट करत असताना पुढील गोष्टी आमच्या निदर्शनास येतात.

1. आम्ही एकदम चांगल्या (स्टँडर्ड) कंपनीची उपकरणे वापरतो. त्यामुळे आम्हाला कॅलिब्रेशनची गरज नाही.

वस्तुस्थिती - मोजमापन करण्यासाठी कितीही चांगल्या कंपनीचे उपकरण वापरले तरी त्यामध्ये त्रुटी येतातच. त्यामुळे कॅलिब्रेशन गरजेचे आहे.

2. आम्ही नवीनच उपकरण आणलेले होते. गेले 6 महिने आम्ही ते वापरत नव्हतो, मात्र आता आम्ही ते वापरास घेतलेले आहे. त्यामुळे आम्हाला कॅलिब्रेशनची गरज वाटत नाही.

वस्तुस्थिती - मोजमापन करण्याचे उपकरण नवीन असले आणि ते न वापरता काही कालावधीसाठी ठेवलेले असले, तरीदेखील त्यामध्ये त्रुटी येऊ शकतात. त्यामुळे कुठलेही मोजमापनाचे उपकरण वापरात घेण्यापूर्वी ते कॅलिब्रेटेड आहे की नाही याची खात्री करावी.

3. आम्ही वापरत असलेल्या उपकरणापेक्षा कॅलिब्रेशनचा खर्च जास्त येतो.

वस्तुस्थिती - ही गोष्ट काही प्रमाणात खरी असली, तरी कुठल्याही परिस्थितीत उपकरण कॅलिब्रेट करणे अत्यावश्यक आहे. यावर उपाय म्हणजे कॅलिब्रेशन करण्यापेक्षा कॅलिब्रेट केलेले नवीन उपकरण खरेदी करणे.

4. कॅलिब्रेशन हे बाहेरील संस्थेकडून करून घेणे गरजेचे आहे.

वस्तुस्थिती - हा फार मोठा गैरसमज आहे. आपण आपल्या मोजमापन करणाऱ्या उपकरणांचे स्वतःच्या कंपनीमध्ये कॅलिब्रेशन करू शकता. त्यासाठी पुढील काही गोष्टींची खात्री/पूर्तता करावी लागते.

• कर्मचारी वर्गाला कॅलिब्रेशनविषयी माहिती असावी. त्याने (विशेषतः नामांकित प्रशिक्षण देणाऱ्या संस्थेकडून) कॅलिब्रेशनविषयी प्रशिक्षण घेतलेले असावे.

• जिथे कॅलिब्रेशन केले जाते, तिथे आयएसओ मानांकनानुसार तापमान आणि इतर गोष्टी ठेवलेल्या असतात. उदाहरणार्थ, कंपने (व्हायब्रेशन).

• कॅलिब्रेशनसाठी लागणारी आंतरराष्ट्रीय मानके (स्टँडर्ड) आपल्याकडे उपलब्ध असावीत.

• कॅलिब्रेशन करण्याच्या कामासंबंधी सूचना (SOP) तयार करून त्या योग्य ठिकाणी उपलब्ध असाव्यात.

• कॅलिब्रेशनसाठी जी उपकरणे वापरावयाची आहेत त्यांची अचूकता ही मोजमापन करणाऱ्या उपकरणापेक्षा दहापट असावी. बऱ्याच ठिकाणी अचूकतेचे प्रमाण (रेशो) 3:1 असेसुद्धा ग्राह्य धरले जाते.

कॅलिब्रेशन कधी करावे? (वारंवारिता)

कॅलिब्रेशनची वारंवारिता ही खालील गोष्टींवरती अवलंबून असते.

1. मोजमापनासाठीचे माप किती किचकट आहे हे पहावे. जास्त अचूकता, कमी टॉलरन्स असेल तर वारंवारिता जास्त असावी.

2. रोज किती उत्पादनांची तपासणी होते हे पाहणेसुद्धा गरजेचे आहे. जर जास्त उत्पादनांची तपासणी होत असेल, तर वारंवारिता जास्त असणे गरजेचे आहे. वरील गोष्ट आपल्या अनुभवाशी निगडित आहेत.

3. जर कामाच्या जागी अती उच्च तापमान, कंपने असतील तर अशा परिस्थितीतसुद्धा, कॅलिब्रेशनची वारंवारिता जास्त असावी. कॅलिब्रेशनची वारंवारिता प्रमाणापेक्षा कमी असू नये, ज्यामुळे दोष असलेली उत्पादने ही ग्राहकांपर्यंत जातील किंवा वारंवारिता ही प्रमाणापेक्षा जास्तही असू नये, ज्यामुळे आपले श्रम आणि पैसा यांचा अपव्यय होईल. कॅलिब्रेशन करताना ही गोष्ट लक्षात ठेवावी. कॅलिब्रेशनची वारंवारिता ठरविण्यासाठी ग्राहकाकडूनही जरुर मार्गदर्शन घ्यावे.

केस स्टडी 1

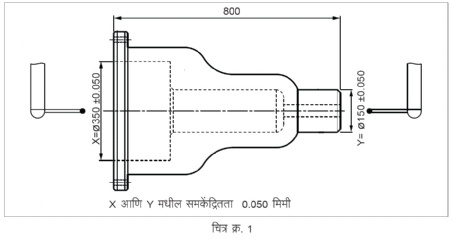

चित्र क्र.1 मध्ये जड वाहनाच्या मागच्या चाकाचा हब दाखविला आहे. हा हब 800 मिमी लांबीचा आणि 60 किलो वजनाचा असून, तो कास्टिंगमध्ये बनविलेला आहे. या हबचा आतील व्यास (ID) 350 मिमीचा आहे, त्याला आपण X म्हणू. या हबचा बाहेरील व्यास (OD) 150 मिमीचा आहे, त्याला आपण Y असे म्हणू. या दोन व्यासांमधील समकेंद्रितता 50 मायक्रॉनच्या आत हवी आहे. उत्पादन करणाऱ्या (’अ’ कंपनी) कंपनीमध्ये अशा प्रकारच्या 60 कार्यवस्तू एका बॅचमध्ये तयार करण्यात आल्या. त्यानंतर त्याची कंपनीमध्ये तपासणी करण्यात आली. त्यावेळी कार्यवस्तूची समकेंद्रितता साधारणपणे 30 मायक्रॉनच्या आसपास होती. ही हबची बॅच ग्राहकाकडे (’ब’ कंपनी) पाठविण्यात आली. त्यांनी त्यातील एक कार्यवस्तू नमुना तत्वावर तपासली. त्यावेळी त्या हबची

समकेंद्रितता 90 मायक्रॉन असल्याचे दिसले. ‘ब’ कंपनीने नमुना तत्वावर तपासलेला हब नापास केल्यामुळे ‘अ’ कंपनीने पाठविलेली सर्व 60 हबची बॅच नापास करत असल्याचे ‘अ’ कंपनीला सांगण्यात आले. ‘अ’ कंपनीसाठी हा मोठा धक्का होता. यानंतर ‘अ’ कंपनीतील उत्पादन विभागातील एक अभियंता आणि गुणवत्ता विभागात काम करणारा एक अभियंता ‘ब’ कंपनीत गेले. तिथे गेल्यानंतर त्यांनी ‘ब’ कंपनीत कशी तपासणी करतात याची विचारणा केली असता, ती सी.एम.एम.वर केली असल्याचे समजले. त्यांच्या पद्धतीनुसार प्रत्येक बॅचमधील दोन कार्यवस्तू तपासून त्या जर रिजेक्ट असतील, तर त्या बॅचमधील सर्व कार्यवस्तू रिजेक्ट केल्या जातात. ‘अ’ कंपनीतील कर्मचाऱ्यांनी’ तुम्ही जे दोन हब तपासले आहेत, ते पुन्हा तुमच्या सी.एम.एम.वर तपासून दाखवा’, अशी विनंती करून पुन्हा ते हब सी.एम.एम.वर तपासले. त्यावेळी हबमधील समकेंद्रितता 80 ते 90 मायक्रॉनच्या जवळपास असल्याचे दिसून आले. एकच हब 2 सी.एम.एम.वर तपासल्यावर एवढा फरक कशामुळे आला असेल, याचा विचार करताना दोन्ही सी.एम.एम.चा कॅलिब्रेशन अहवाल तपासावा असे ठरले.

‘अ’ कंपनीतील मशिनचा अहवाल मागविण्यात आला तसेच ‘ब’ कंपनीने त्यांच्या सी.एम.एम.चे कॅलिब्रेशन तपासण्याचे मान्य केले. या हबच्या भूमितीनुसार त्याची पुढची आणि मागची बाजू तपासायची असल्याने सी.एम.एम.चा राईट अँगल प्रोब 0 अंशाला आणि 180 अंशाला जाणे आवश्यक होते. ‘ब’ कंपनीतील सी.एम.एम. कॅलिब्रेट करत असताना तो प्रोब 0 अंश आणि 180 अंशाला नेऊन तपासला असता, त्यामध्ये जवळपास 83 मायक्रॉन इतका फरक आढळून आला. सी.एम.एम कॅलिब्रेट केल्यानंतर यापूर्वी तपासलेल्या हबची पुन्हा तपासणी केली असता तोच हब 35 मायक्रॉनमध्ये असल्याचे दिसले. यानंतर ‘अ’ कंपनीतील कर्मचार्यांनी आणखी दोन हब तपासून पाहिले. तेही मर्यादेत असल्याचे आढळल्यावर ‘ब’ कंपनीने हबची सर्व बॅच स्वीकारली.

सी.एम.एम.बरोबर संदर्भासाठी क्युबिकल ठोकळा असतो. दर दिवशी मशिन सुरू केल्यानंतर त्या क्युबपाशी राईट अँगल प्रोब असलेला रॅम नेऊन, प्रोब 0 अंशाला आणि 180 अंशावरील पृष्ठभागाला स्पर्श करून, त्याचे कॅलिब्रेशन करणे गरजेचे असते. याशिवाय सी.एम.एम.वर दर 25 कार्यवस्तूनंतर अथवा प्रत्येक शिफ्टला एक अशी समकेंद्रितता तपासावी असा नियम आहे. मात्र, अनेक कंपन्यांमध्ये या नियमाचे पालन केले जात नाही. त्यामुळे अनेक समस्या उद्भवतात.

केस स्टडी 2

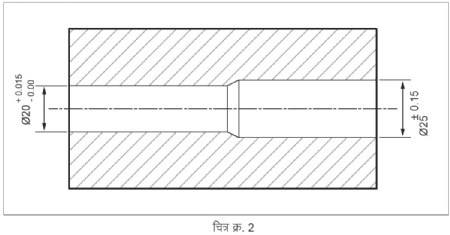

एका ऑटोमोबाईल क्षेत्रासाठी लागणाऱ्या यंत्रभागाचे उत्पादन करणाऱ्या कंपनीमध्ये एक यंत्रभाग कास्टिंगमधून केलेला होता. त्याचे यंत्रण करताना एकाच बोअरमध्ये सुरुवातीला अंतर्गत व्यास 20 मिमी + 0.015 मिमी आणि 25 +/- 0.15 मिमी होता. (चित्र क्र. 2)

कंपनी सुरुवातीला वेगवेगळे प्लग गेज वापरून तपासणी करीत असे. दोन्ही आकारासाठी (Ø 20 आणि Ø 25) स्वतंत्र मोजमापनाची साधने होती.

तपासणीसाठी लागणारा वेळ कमी करण्यासाठी कंपनीने एकच स्टेप प्लग गेज तयार करून घेतला आणि वापरात आणला होता. नवीन प्लग गेज कॅलिब्रेशन करून घेतला होता. कंपनीने तो गेज तपासणीसाठी वापरला आणि तयार यंत्रभागांचे दोन लॉट ग्राहकास पाठविले. ग्राहकाने ते सर्व यंत्रभाग खराब असल्याचा शेरा मारून परत पाठविले. त्यानंतर कंपनीने सदर यंत्रभाग दुसऱ्या मोजमापन उपकरणाने तपासले असता, ते यंत्रभाग खराब असल्याची खात्री झाली. त्यानंतर, नवीन तयार केलेले गेज दुसऱ्या कॅलिब्रेशन करणाऱ्या एजन्सीकडून तपासून घेतल्यानंतर सुरुवातीच्या कॅलिब्रेशनमध्ये चूक असल्याची बाब लक्षात आली. त्यानंतर खालील गोष्टींचा आढावा घेण्यात आला.

• कंपनीने सुरुवातीला ज्या एजन्सीकडून कॅलिब्रेशन करून घेतले होते तिथे दोन्ही आकाराच्या कॅलिब्रेशनसाठी एकच उपकरण वापरले होते.

• कंपनीने यासाठी कंपॅरेटर आणि बेंच मायक्रोमीटरचा वापर केला होता, ज्या उपकरणाची अचूकता 20 मायक्रॉन होती.

• कॅलिब्रेशन कंपनीने दोन्ही आकाराला टॉलरन्स वेगवेगळा असल्यामुळे (Ø 20 साठी 15 मायक्रॉन आणि Ø 25 साठी 150 मायक्रॉन) Ø 20 चे कॅलिब्रेशन करण्यासाठी अधिक अचूकता असलेले उपकरण वापरणे गरजेचे होते. (कमीत कमी 5 मायक्रॉन अचूकतेचे)

• कॅलिब्रेशन करणाऱ्या कंपनीची 15 मायक्रॉन आणि 150 मायक्रॉनमध्ये कॅलिब्रेशन करताना चूक झाली.

• Ø 20 आकाराचा गेज हा ओव्हरसाईज होता, पण तो कॅलिब्रेशन एजन्सीने योग्य (ओके) असल्याचे सांगितल्यामुळे यंत्रभागांचा आकारसुद्धा (अंतर्गत व्यास) जास्त होऊन खराब यंत्रभागाची निर्मिती झाली. वरील गोष्टी या चुकीचे कॅलिब्रेशन केलेले उपकरण वापरल्यामुळे झाल्याचे लक्षात आले. कॅलिब्रेशन केल्यानंतर खालील गोष्टींचा आढावा घेऊन उपकरण हे मोजमाप करण्यासाठी योग्य आहे याची खात्री झाल्यानंतर ते वापरात घेणे योग्य ठरते.

• ज्या उपकरणाने कॅलिब्रेशन केले त्याची अचूकता.

• कॅलिब्रेशन करण्यासाठी जे उपकरण वापरले त्याची कॅलिब्रेशन वैधता.

• सर्व कॅलिब्रेशन अहवाल हे अधिकृत व्यक्तीकडून तपासले आहेत की नाहीत याची खात्री.

• कॅलिब्रेशनसाठी वापरलेले मानक (स्टँडर्ड).

• कॅलिब्रेशन एजन्सीच्या NABL किंवा तत्सम प्रमाणपत्राची वैधता.

राजेंद्र पाटील

राजेंद्र पाटील यांनी एम. टेक, एम.बी.ए. केले असून, त्यांना गुणवत्ता नियंत्रण, गुणवत्ता यंत्रणा आणि उत्पादन व्यवस्थापन – नियोजनामधील 27 वर्षांचा अनुभव आहे. सध्या ते गुणवत्ता विषयक सल्लागार म्हणून काम करतात.

@@AUTHORINFO_V1@@