शीतक व्यवस्थापन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मशिन टूल उत्पादनामध्ये किंवा यंत्रभाग निर्मितीमध्ये ग्राईंडिंग, मिलिंग आणि टर्निंग अशा विविध प्रकारच्या यंत्रण प्रक्रियांचा मोठ्या प्रमाणात वापर केला जातो. या प्रक्रियांदरम्यान उष्णतानिर्मिती आणि इतर कणांची निर्मिती होत असते. यंत्रणादरम्यान ज्या पृष्ठभागावर काम सुरू असते तो पृष्ठभाग थंड ठेवणे आणि निर्माण झालेल्या चिप आणि कण वाहून नेणे यासाठी शीतकाचा (कुलंट) वापर केला जातो. शीतकाचा वापर न केल्यास अनेकदा मशिन किंवा टूल खराब होण्याची शक्यता असते. यंत्रणामध्ये महत्त्वाची भूमिका असणाऱ्या या शीतकाचे व्यवस्थापनही तितक्या काळजीपूर्वक झाले पाहिजे. या लेखात आपण शीतकाचे व्यवस्थापन कसे करावे याबाबत माहिती घेणार आहोत.

शीतक द्रवांची हाताळणी

शीतकांची परिणामकता टिकून राहणे आणि त्यांचा वापर जास्त दिवस करता येणे या दोन्ही गोष्टी त्या द्रवांची हाताळणी, वापर आणि काळजी कशा पद्धतीने घेतली जाते यावर अवलंबून असतात. या द्रवांचा वापर करताना त्यांच्या गुणधर्मांवर आणि स्थितीवर सतत लक्ष देणे आवश्यक असते.

शीतक यंत्रणेची स्वच्छता

शीतकाचे मिश्रण मशिनमध्ये भरण्यापूर्वी पाण्यामध्ये योग्य जंतुनाशक मिसळून शीतकाची टाकी आणि मशिन स्वच्छ करून घ्यावे. पाणी वापरून मशिन 15 मिनिटे चालवावे. त्यानंतर मशिन आणि टाकी सुती कापडाने स्वच्छ करावी.

पाणीमिश्रित शीतक तयार करणे

धातुकामासाठी वापरला जाणारा शीतक द्रव सामान्यपणे अधिक तीव्रतेचा असतो. या द्रवाला योग्य त्या प्रमाणात सौम्य करण्यासाठी त्यात पाणी मिसळले जाते. पाण्याच्या टाकीला थेट जोडलेला मिक्सर ड्रमवर किंवा भिंतीवर बसविणे ही त्यासाठी सोपी आणि किफायतशीर पद्धत ठरते. शीतकाचे मिश्रण तयार करण्यासाठी लागणाऱ्या पाण्याचा दर्जा चांगला असावा, म्हणजेच पाण्यातील अशुद्ध कणांचे प्रमाण 150 पी.पी.एम.पेक्षा कमी असावे. रसायनविरहित पाण्याचा वापर करावा. त्यासाठी नळाचे पाणी वापरत असल्यास पाणीपुरवठा करणाऱ्या जबाबदार यंत्रणेकडून त्या पाण्याविषयी योग्य ती माहिती मिळू शकते. एरवी इतर ठिकाणाहून घेतलेल्या पाण्याचे पृथक्करण करून ती माहिती मिळवावी लागते.

शीतकाची देखभाल आणि निगा

मशिनमध्ये शीतकावर परिणाम करणारे अनेक घटक असतात. या घटकांमुळे त्या द्रवाच्या गुणधर्मावर परिणाम होतो. या घटकांमध्ये वंगण व्यवस्था, हायड्रॉलिक व्यवस्था यामधून गळती झालेले तेल, यंत्रण केल्या जाणाऱ्या कार्यवस्तूमधून आलेला कचरा, झालेले प्रदूषण (धातुकामाच्या द्रवात अन्नकण आणि पेयजल समाविष्ट होऊ शकत नाहीत.) आणि आजूबाजूच्या इतर घटकांचा समावेश होतो. शीतकावर सातत्याने लक्ष ठेवून त्याची देखभाल ठेवली तर त्याचे गुणधर्म बिघडवणारे घटक लगेच ओळखून त्यांच्यावर योग्य प्रतिबंधात्मक उपाययोजना करता येते. त्याचा शीतकाच्या आयुर्मानावर निर्णायक परिणाम होतो.

शीतकाचे स्वरूप आणि यंत्रणाच्या क्रियेचा प्रकार यावर त्या द्रवाच्या कोणत्या घटकांची चाचणी करायची ते अवलंबून असते. सर्वसाधारणपणे शीतकांच्या पुढील चाचण्या केल्या जातात.

• तीव्रता (कॉन्सन्ट्रेशन) चाचणी

• pH मोजणी आणि अल्कधर्मता (अल्कलिनिटी) चाचणी

• गंज संरक्षण चाचणी

• स्थिरता (स्टॅबिलिटी) चाचणी

• सूक्ष्मजीव मोजणी करून सूक्ष्मजीवांक (मायक्रोबियल काउंट) निश्चित करणे

तीव्रता चाचणी

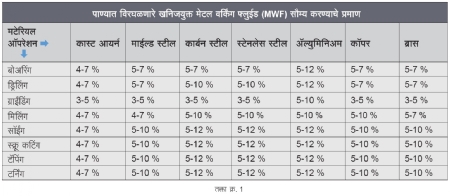

रिफ्रॅक्टोमीटर वापरून करण्यात येणारी तीव्रता चाचणी लोकप्रिय आहे, मात्र या चाचणीचे निष्कर्ष फक्त ताजे मिश्रण असेल तरच अचूक असतात. गळणाऱ्या तेलाचे द्रवात मिसळण्याचे प्रमाण जितके जास्त तितके निष्कर्ष चुकीचे असू शकतात. रिफ्रॅक्टोमीटर वापरण्यापूर्वी तो समायोजित (ॲडजेस्ट) करावा लागतो. त्यामुळे फक्त समायोजित करता येणारी उपकरणेच या चाचणीसाठी वापरावीत. कामाचा आणि धातूचा प्रकार यावर आधारित सामान्यत: अपेक्षित असलेली शीतकाची तीव्रता तक्ता क्र. 1 मध्ये दिली आहे.

pH निश्चित करणे

पाण्यात मिसळून वापरल्या जाणाऱ्या शीतकांची तपासणी करण्याची ही एक महत्त्वाची पण सोपी पद्धती आहे. pH (हायड्रोजनची तीव्रता) हे द्रवाची एकूण आम्लता (ॲसिडिटी) किंवा अल्कधर्मता (अल्कलिनिटी) मोजण्याचे एक परिमाण आहे. पाण्यात मिसळून वापरले जाणारे शीतक कि 8 ते कि 9. 5 या टप्प्यात असते. pH बदलला म्हणजे हायड्रोजनचे प्रमाण बिघडले आहे हे समजते. त्यामुळे शीतकाच्या गुणधर्मात जैवघटकांमुळे आणि यांत्रिक व्यवस्थांमुळे बदल होतो. यावरून बाहेरील घटकांमुळे द्रवात मोठ्या प्रमाणात भेसळ झाली असल्याचे समजते.

pH तपासण्याची सगळ्यात सोपी पद्धत म्हणजे, द्रवाच्या तीव्रतेनुसार रंग बदलणाऱ्या पट्ट्यांचा वापर करून pH ठरविणे. या पट्ट्या धातुकामाच्या द्रवात बुडविल्या की, त्यांचा रंग बदलतो. मात्र pH ठरविण्याच्या इलेक्ट्रॉनिक पद्धतीमुळे pH अधिक अचूक कळतो.

अल्कधर्मता ठरविण्याची टायट्रेशन ही आणखी एक पद्धती आहे. pH मुळे एकूण आम्ल कळते. याउलट टायट्रेशनमुळे अल्कधर्मतेमधील बदलाचा वेग कळतो आणि त्यावरून या बदलाचे कारण नक्की करता येते. शीतकाच्या अल्कधर्मतेत झपाट्याने वाढ झाली, तर त्याचे कारण त्याला प्रदूषित करणाऱ्या पदार्थाचे प्रमाण वाढल्याचे दर्शविते. अल्कधर्मता कमी झाली तर, त्याचा अर्थ जीवजंतुंचा प्रादुर्भाव झाल्यामुळे ॲडिटिव्हची परिणामकारकता कमी झाल्याचे दर्शविते.

गंज विरोधक चाचणी

शीतकाची गंज विरोधक क्षमता खालावल्यामुळे कार्यवस्तू अनपेक्षितपणे गंजू नये यासाठी केली जाणारी ही एक प्रतिबंधात्मक चाचणी आहे. काही शीतकांच्या तीव्रतेत थोडेसे बदल झाले, तरी गंज विरोधक क्षमता कमी होण्यास सुरुवात होते. गंज विरोधक क्षमता DIN 51360 आणि 51759 (पोलाद चिप पद्धत) नुसार ठरविता येते. कारखान्यातील पाणी आणि कारखान्यातून घेतलेल्या धातूच्या चिप वापरून ही चाचणी केली, तर तिचे निष्कर्ष अधिक अर्थपूर्ण ठरतात.

स्थिरतेची चाचणी

नवीन शीतकाच्या तुलनेत वापरलेल्या शीतकाची बदललेली स्थिरता सेंट्रिफ्युज पद्धतीने तपासता येते. वापरलेला द्रव सेंट्रिफ्युज पद्धतीने फिरविल्यानंतर ठराविक अटींनुसार त्याचे स्पिन संतुलन (कॉन्सन्ट्रेशन) ठरविले जाते.

सूक्ष्मजीवकांची निश्चिती

सूक्ष्मजीवकांची निश्चिती करण्यासाठी मोजणी करणे हीच सर्वात अचूक पद्धती आहे. उदाहरणार्थ, ’जर्मन एकांक’ पद्धत, मात्र ती अतिशय खर्चिक आहे. त्याच्या तुलनेत ‘डिप स्लाईड’ ही पद्धत सोपी आहे. ‘डिप स्लाईड’मधील रॉड शीतकात बुडविले जातात आणि त्यांचे इन्क्युबेशन करून आदर्श प्रतिमांबरोबर त्यांची तुलना केली जाते.

द्रवांची काळजी आणि आरोग्याचे संरक्षण

शीतकाच्या चाचण्यांनंतर आढळलेल्या निष्कर्षांनुसार त्या द्रवाचा दर्जा सुधारण्यासाठी बाजारपेठेत अनेक उत्पादने उपलब्ध आहेत.

• द्रवाच्या तीव्रतेत सुधारणा करून ती योग्य त्या पातळीवर आणणे.

• सूक्ष्म जंतुनाशकांचा वापर करून जीवाणू प्रतिबंधक्षमता वाढविणे. जर शीतकाचा योग्य पद्धतीने वापर केला, तर त्या द्रवात सूक्ष्म जंतुनाशक मिसळण्याची गरज भासत नाही. परंतु प्रत्यक्षात असे लक्षात आले आहे की, अनेकदा पुरेशी काळजी घेतलेली असली तरीदेखील पुन्हा पुन्हा द्रवांचे जीवाणुंपासून संरक्षण करावेच लागते. सूक्ष्म जंतुनाशक वापरून द्रवांचे पुनर्जतन करताना अतिशय काळजी घ्यावी लागते, कारण त्यांचे प्रमाण जास्त झाले तर द्रवाची अल्कधर्मता वाढते. यामुळे त्याच्या संपर्कात आलेल्या व्यक्तीच्या त्वचेला खाज सुटते.

• फेसाचे प्रमाण कमी करण्यासाठी फेस प्रतिबंधक उत्पादने वापरणे.

शीतक पुरवठा

प्रत्येक मशिनवर द्रवाचा स्वतंत्र पुरवठा किंवा सर्व मशिनला एकत्र पुरवठा करणारी केंद्रीय पुरवठा पद्धत अशा दोन प्रकारे शीतक पुरवठा करता येतो.

केंद्रीय पद्धतीत सर्व मशिन एका केंद्रीय पुरवठा व्यवस्थेला जोडलेली असतात. शीतक एका केंद्रस्थानी तयार करून, त्या सर्व मशिनला बंद परिपथातून (क्लोज सर्किट) त्याचा पुरवठा केला जातो. हा द्रव एका उच्च दर्जाच्या गाळणी यंत्रणेतून पाठविला जातो आणि त्याचे अतिशय काळजीपूर्वक निरीक्षण केले जाऊन त्या द्रवाची योग्य ती निगा राखली जाते. केंद्रीय पद्धतीत द्रवाची अतिशय चांगली काळजी घेतली जात असल्यामुळे कमी खर्चात त्या द्रवाचे आयुष्यदेखील वाढविता येते.

प्रत्येक मशिनला स्वतंत्रपणे शीतक पुरवठा करण्याच्या पद्धतीत प्रत्येक मशिनचे शीतक प्रवाह कार्यान्वित करणारा स्वतंत्र बंद परिपथ असतो, जो मशिननुसार स्वतंत्रपणे काम करत असतो. त्यामुळे द्रवाची स्वच्छता, देखभाल आणि निगा राखणे अधिक जोखमीचे होऊन जाते.

शीतकाचे साचून राहणे

प्रत्येक आठवड्याच्या सुट्टीच्या दिवशी, काम नसल्याने शीतक एकाच ठिकाणी साचून राहते आणि त्याच्यात सूक्ष्मजीवांची वाढ होते. त्यामुळे आठवड्याच्या शेवटच्या दिवशी शीतकातून हवा सोडणे उपयुक्त ठरते.

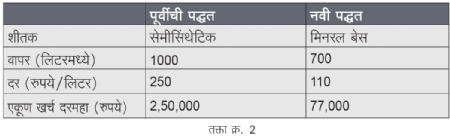

वर उल्लेख केलेले सर्व मुद्दे शीतक आणि कर्तन तेलाच्या (कटिंग ऑईल) वापरासंबंधी पद्धती आणि व्यवस्थांसंबंधी आहेत. पण आजकाल अतिशय अचूक यंत्रण करणाऱ्या धातुकाम उद्योगाच्या मते, शीतकांचे सिंथेटिक आणि सेमीसिंथेटिक द्रव हे खनिज (मिनरल) द्रवांपेक्षा चांगले असतात. पण प्रश्न हा आहे की, आपण त्यांच्यासाठी जी किंमत मोजतो तितके फायदे आपल्याला यातून मिळतात का? आपण चांगली शीतके वापरून तितकीच काटेकोर शीतक व्यवस्थापनाची पद्धत अंमलात आणली, तर कमी खर्चिक खनिज उत्पादने वापरून आपल्याला त्यांच्यापेक्षा अधिक फायदे मिळू शकतात. उदाहरणार्थ, पुण्यातील ’रिव्होल्टेक’ आणि ’इम्प्रेशन ऑटो’ समूहामध्ये सेमीसिंथेटिक शीतके वापरली जात होती. यासाठी होणारा खर्च आणि त्यातून मिळणारा दर्जा यांचे प्रमाण व्यस्त होते. आम्ही हे आव्हान स्वीकारून खनिजांवर आधारित शीतकांच्या चाचण्या घेऊन उत्पादन सुरू केले. खनिज तेलामुळे (मिनरल ऑईल) टूलचे आयुष्य वाढले आणि गंजण्याची समस्या कमी झाली. सेमीसिंथेटिक शीतकापेक्षा खनिज वापरून तयार केलेले शीतक पर्यावरणासाठी कमी हानिकारक असते. यामुळे झालेल्या बचतीचे तपशील तक्ता क्र. 2 मध्ये दिले आहेत.

एखाद्या उत्पादनाची शीतक व्यवस्थापन यंत्रणा काटेकोरपणे अंमलात आणली, तर आपण खर्चात बचत करून अपेक्षित कामगिरी मिळवू शकतो. आमची कंपनी सतत नव्या कल्पना, प्रयोग करून खर्चात बचत करत चांगली कामगिरी देणाऱ्या उत्पादनांची निर्मिती करते.

8108600531

रतन खारोल लावास ल्युब स्पेशॅलिटिज कंपनीत एक्झिक्युटिव्ह – सेल्स अँड टेक्निकल या पदावर कार्यरत असून त्यांना या क्षेत्रातील सुमारे 25 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@