रफिंगमधील खर्चात बचत

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

प्रत्येक व्यावसायिकाला कमीत कमी खर्चात उत्पादन करायचे असते. प्रत्येक उद्योगात मिलिंग प्रक्रियेसाठी इन्सर्टचा जास्त वापर होतो. टूलिंगच्या संदर्भात रफिंगचा खर्च जास्त असतो, कारण या प्रक्रियेमध्ये मटेरियल काढून टाकण्याचे प्रमाण जास्त असते. त्यामुळेच खर्चात बचत करण्याच्या आमच्या प्रकल्पात आम्ही त्यावर काम करण्याचे ठरविले.

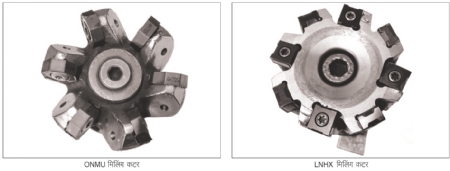

सामान्यपणे रफिंग प्रक्रियेसाठी आम्ही 45 अंशांचा कोन असलेला ONMU इन्सर्ट वापरतो.

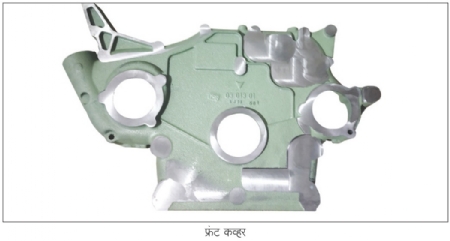

यंत्रभागाचे नाव - फ्रंट कव्हर

प्रक्रियेचे नाव - मिलिंग प्रक्रिया

मशिनचे नाव - व्ही.एम.सी. मशिन

ONMU45 अंशांचा इन्सर्ट वापरून आम्ही फ्रंट कव्हर प्रकारच्या यंत्रभागांची रफिंग प्रक्रिया करत होतो. त्याचे तपशील पुढीलप्रमाणे आहेत.

ONMU इन्सर्टचा CPC (प्रति यंत्रभाग खर्च)

टूलचे आयुष्य -16 यंत्रभाग/कोपरा

इन्सर्टची किंमत - 930 रुपये/इन्सर्ट

कटरवरील सर्व इन्सर्टची किंमत - 6 X 930 = 5580 रुपये/संच

एकूण उपलब्ध कोपरे - 16/संच

तयार होणाऱ्या कार्यवस्तू - 16 X 16 = 256 /संच

प्रति यंत्रभाग खर्च - (6 X 930) / (16 X 16) = 21.79 रुपये

समस्या

या इन्सर्टचा कोन 45 अंशांचा आहे. त्यामुळे मिलिंग प्रक्रिया करताना पॉईंट लोड यंत्रभागाच्या वरच्या बाजूच्या पृष्ठभागावर वितरीत होतो. या यंत्रभागाची जाडी कमी असते. त्यामुळे हा पॉईंट लोड यंत्रभागात कंपने निर्माण होण्यासाठी कारणीभूत ठरतो. परिणामी आपल्याला समांतरता मिळत नाही. त्यामुळे अपेक्षित गुणवत्ताही मिळत नाही. त्याचवेळी खर्च हादेखील महत्त्वाचा घटक असल्यामुळे तो लक्षात घ्यायला हवा. ONMU इन्सर्टच्या प्रत्येक यंत्रभागासाठी होणारा खर्च 21.79 रुपये आहे. आमचे उत्पादन दर महिन्याला साधारण 1750 यंत्रभाग एवढे आहे. त्यामुळे, टूलिंगचा मासिक खर्च = 1750 X 21.79 = 38,132.5 रुपये

सुधारणा

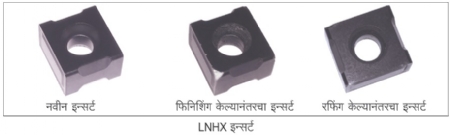

हे काम रफिंग प्रक्रियेशी संबंधित आहे. रफिंग मिलिंग प्रक्रियेनंतर, आम्ही 88 अंशाचा LNHX इन्सर्ट वापरून फिनिश यंत्रण करत होतो. फिनिश यंत्रण प्रक्रियेनंतर इन्सर्ट पूर्णपणे वापरून झाल्यावर आम्ही तो टाकून द्यायचो.

खर्चात बचत करण्यासाठी आम्ही अधिक तपशीलवार अभ्यास केला. दोन्ही इन्सर्टच्या कापाच्या खोलीची (Ap) पुन्हा पडताळणी केल्यावर आम्हाला असे आढळून आले की, ONMU इन्सर्टच्या कापाची खोली (Ap) जास्तीत जास्त 4.75 मिमी. (ओतीव लोखंडासाठी) आहे. तर LNHX इन्सर्टच्या कापाची खोली (Ap) 1 ते 4 मिमी. (ओतीव लोखंडासाठी) आहे.

फ्रंट कव्हरची जाडी कमी असते, त्यामुळे रफिंग प्रक्रियेसाठी पूर्वी फिनिशिंगसाठी वापरलेल्या LNHX इन्सर्टवर कोणतीही अतिरिक्त प्रक्रिया न करता आम्ही तो वापरण्यास प्राधान्य देऊ शकतो. कारण त्याची कापाची खोली 4 मिमी.पर्यंत आहे. ही कल्पना आम्ही आमच्या टूलिंगच्या तज्ज्ञ अभियंत्यांसमोर मांडली. त्यांच्याशी चर्चा केल्यावर त्यांनी या कल्पनेला मान्यता दिली. या संकल्पनेची अंमलबजावणी करताना, आम्हाला केवळ कटरमध्ये बदल करावा लागला. 45 अंश ONMU कटरच्या ऐवजी 90 अंश LNHX कटर आम्हाला वापरावे लागले. टूलिंगच्या तज्ज्ञांनी सुचविल्याप्रमाणे वेग आणि फीड सेट करून आम्ही रफिंग प्रक्रियेसाठी आधी वापरलेला LNHX इन्सर्ट वापरून चाचणी घेतली.

टूलचे आयुष्य - 28 यंत्रभाग/कोपरा

इन्सर्टचा खर्च - 0.00 रुपये/इन्सर्ट पूर्वी LNHX इन्सर्ट पूर्णपणे वापरात येत नव्हते. मात्र, ते या बदलामुळे रफिंगसाठीही वापरले जाऊ लागले. त्यामुळे ONMU इन्सर्ट खरेदीवर होणारा खर्च थांबला.

फायदे

1. रफिंग प्रक्रियेसाठी जछचण इन्सर्ट विकत न घेतल्यामुळे खर्चात बचत झाली.

2. अपेक्षित गुणवत्ता मिळाली.

3. इन्सर्टचे प्रकार कमी झाले.

4. ही सुधारणा इतर मशिनवरही अंमलात आणली.

5. पृष्ठभागाचा फिनिश चांगला मिळतो.

6. समांतरतेमध्ये समस्या रहात नाही.

7. टूलच्या आयुष्यात लक्षणीय फरक पडत नाही.

8. इन्सर्ट सहजपणे उपलब्ध असतो. त्यामुळे वाट पाहण्याचा वेळ कमी होतो.

9. आवर्तन (सायकल) काळावर कोणताही परिणाम होत नाही.

10. खर्चातील मासिक बचत = 38132.5 अशाप्रकारचे इन्सर्ट वापरात आल्यामुळे खर्चातील वार्षिक बचत = 38132.5 X 12 = 4,57,590 रुपये.

यांत्रिकी अभियंते असलेल्या अनुप पाटील यांना या क्षेत्रातील 3 वर्षांचा अनुभव आहे. सध्या ते सन्मती ग्रुप ऑफ इंडस्ट्रीमध्ये असिस्टंट प्रॉडक्शन इनचार्ज म्हणून काम पहात आहेत.

@@AUTHORINFO_V1@@