क्वार्टा 3 प्रणाली

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

गेली काही वर्षे औद्योगिक जगतामध्ये जागतिक स्तरावर एका उत्क्रांतीचे वारे वाहत आहे. सगळीकडे याला ’इंडस्ट्री 4.0’ या नावाने संबोधले जाताना दिसते. बाजारपेठेतील स्पर्धेमध्ये टिकून राहण्यासाठी किंवा प्रगती करण्यासाठी प्रत्येक उद्योग आपापल्या कामगिरीचा आलेख उंचाविण्याचा आटोकाट प्रयत्न करताना दिसत आहे. यासाठी वेगवेगळ्या प्रणाली (सॉफ्टवेअर), डिजिटल नेटवर्किंगसारखे प्रगत तंत्रज्ञान अशा अनेक गोष्टींचा पुरेपूर वापर केला जात आहे. उद्योगाची कामगिरी उंचावताना प्रामुख्याने उत्पादकता वाढविणे, वापरण्यात येणाऱ्या साधनसामुग्रीचा जिथे जिथे अपव्यय होत आहे, ते शोधून काढून त्यावर योग्य उपाययोजना करून त्याला पायबंद घालणे या प्रमुख गोष्टींवर लक्ष केंद्रित केलेले जाणवते. उत्पाद मालाचा आणि कार्यपद्धतीचा गुणवत्ता दर्जा हादेखील उद्योगाची कामगिरी मोजण्याचा एक प्रमुख निकष आहे. यावर सुधारणा होण्याच्या दृष्टीने काही प्रमाणात उपक्रम राबविलेले दिसत असले, तरी त्यामध्ये परिणामकारकता (इफेक्टिव्हनेस) आणण्याच्या दृष्टीने भरपूर वाव आहे असे दिसते.

आमच्या ’ॲक्युरेट गेजिंग’ उद्योगसमूहाने मागील 50 वषार्र्ंच्या वाटचालीत मोजमापन क्षेत्रामध्ये भारतात आणि भारताबाहेर अग्रगण्य स्थान कमावले आहे. साध्या व्हर्निअरपासून ते अद्ययावत सी.एम.एम. पर्यंत उपकरणे भारतात विकसित करून त्यांचे दर्जेदार उत्पादन केले जात आहे. बाजारपेठेतील बदलाबरोबरच ग्राहकवर्गाच्या अपेक्षादेखील आता बदलू लागल्या आहेत. ग्राहकाच्या आवारात कार्यरत असलेल्या आमच्या वेगवेगळ्या उत्पादांच्या कामगिरीचा आढावा घ्यायला जेव्हा आम्ही जातो, तेव्हा आमचा ग्राहक आमच्या पूर्वीच्या उत्पादापेक्षा आणखी काही नाविन्यपूर्ण वैशिष्ट्ये असलेल्या उत्पादाबद्दल आमच्याकडे विचारणा करू लागला असल्याचे आम्हाला काही वर्षांपासून प्रकर्षाने जाणवत आहे. उदाहरणार्थ, आम्हीच दहा वषार्र्ंपूर्वी बनविलेले एखादे सी.एम.एम. त्यांना आताच्या घडीला तसेच्यातसे नको असते.त्यामध्ये प्रगत तंत्रज्ञानाचा अंतर्भाव असलेली नवीन वैशिष्ट्ये हवी असतात.

पुण्याजवळील ’मे. कल्याणी टेक्नोफोर्ज’ या फोर्जिंगचे मोठ्या प्रमाणावर उत्पादन करणाऱ्या आमच्या नामांकित ग्राहकाने सर्व पातळ्यांवरील गुणवत्ता वाढविण्यासाठी आमच्याकडे वर्तमान आणि भविष्यकाळाला साजेशी एक प्रणाली पुढील निकषांवर तयार करून देण्याबद्दल विचारणा केली.

1. संपूर्ण गुणवत्ता कार्यपद्धतीमध्ये स्वयंचलन (क्वालिटी प्रोसेस ऑटोमेशन)

2. ट्रेसेबिलिटी

3. कागद विरहित कारखाना (पेपरलेस फॅक्टरी)

त्यांच्या उद्योगामध्ये एक ई.आर.पी. सिस्टिम पूर्वीपासूनच अस्तित्वात आहे. त्यामुळे नवीन प्रणाली पहिल्या ई.आर.पी. सिस्टिमशी सुसंगत आणि त्याला सहज जोडली जाणारी असावी अशीदेखील अपेक्षा त्यांनी व्यक्त केली होती.

‘ब्लु लिंक’ या इटलीमधील मागील 27 वर्षांपासून ‘गुणवत्ता विभागातील स्वयंचलन’ (ऑटोमेशन ऑफ क्वालिटी डिपार्टमेंट) क्षेत्रात युरोपमध्ये कार्यरत असलेल्या कंपनीचे जवळपास 1000 ग्राहक आहेत. शॉप फ्लोअरवरील किचकट आणि आव्हानात्मक कामावर तोडगा म्हणून विविध यशस्वी मोड्युल त्यांनी बनविलेली आहेत. ’ॲक्युरेट गेजिंग’ कंपनीने ‘ब्लु लिंक’सोबत संयुक्तपणे काम करून, वरील आव्हानासाठी ‘क्वार्टा 3’ प्रणाली विकसित केली. शॉप फ्लोअरवरील गुणवत्ता दर्जाचे निरीक्षण करून निर्णय घेण्यासाठी (डिसिजन मेकिंग) ही प्रणाली वापरली जावी अशी यामागची मूळ संकल्पना आहे.

आमच्या ग्राहकाच्या सर्व अपेक्षा लक्षात घेऊन आम्ही आमच्याकडे त्यावर बराच विचार विनिमय केला. त्यांच्यासाठी अपेक्षित योजनेची रूपरेषा ‘क्वार्टा 3’ या प्रणालीवर आधारित करण्याचे ठरविले. या रूपरेषेची अचूकता पडताळून पाहताना आम्ही आमच्याकडे त्यावर बऱ्याच चाचण्या केल्या आणि त्यातील संभाव्य उणिवा दूर केल्या. अशा तऱ्हेने वेगवेगळ्या चाचण्यातून तावून सुलाखून निघालेली प्रणालीची रूपरेषा आम्ही आमच्या ग्राहकाशी चर्चा करून त्यावर मान्यता मिळविली. (तक्ता क्र. 1)

आमची प्रणाली मुख्यत: गुणवत्तेवर (क्वालिटी मोड्युल) केंद्रित करून ती आधीच्या ई.आर.पी. सिस्टिमचा एक मुख्य घटक असेल, परंतु स्वतंत्रपणे कार्यरत असेल, हा या रूपरेषेचा प्रमुख आशय ठेवला. या प्रणालीचे तीन टप्पे ठरविले.

पहिला टप्पा

कोणत्याही ग्राहकाकडून उत्पादकाकडे येणाऱ्या कामाची सुरुवात ड्रॉईंगने होते आणि त्याचा शेवट उत्पादकाकडून ग्राहकाला अपेक्षित आणि सातत्यपूर्ण दर्जेदार मालाच्या पुरवठ्याने होतो. या दोन्ही टोकामध्ये असंख्य घटना वेगवेगळ्या क्रमाने घडत असतात. त्यातील ठळक घटना उदाहरणादाखल पुढे दिल्या आहेत.

• ग्राहकाकडून आलेली ड्रॉईंग स्वत:च्या यंत्रणेला अनुसरून रूपांतरित करून घेणे. काही ठिकाणी संगणकीकरण झालेले असते तिथे कॅड ड्रॉईंगची गरज असते.

• ग्राहकाकडून आलेल्या ड्रॉईंगला अनुसरून प्रोसेस प्लॅन, वर्क इन्स्ट्रक्शन, क्वालिटी प्लॅन यासारखी अनेक डॉक्युमेंट बनविणे. वाहनउद्योगातील काही ग्राहक

• TS IATF-16949 साठी आवश्यक असलेल्या ’पीपॅप’सारख्या (PPAP) डॉक्युमेंटचा आग्रह धरतात, ती तयार करणे.

• ग्राहकाकडून येणाऱ्या ड्रॉईंगमधील बदलांची नोंद ठेवून त्याप्रमाणे उत्पाद बनवून देणे. त्याप्रमाणे वर उल्लेख केलेल्या डॉक्युमेंटमध्ये योग्य ते फेरफार करणे आणि त्यांचे व्यवस्थापन करणे.

• तयार झालेल्या उत्पादनाची ठरवून दिलेल्या निकषांवर चाचणी/तपासणी करून त्याच्या नोंदी करणे.

• शिस्तबद्ध आणि नियमित कालावधीनंतर वेगवेगळ्या तपासण्या अथवा परीक्षण (ऑडिट) करणे. त्यांच्या योग्य आणि आवश्यक नोंदी ठेवणे.

• वरील सर्व कागदपत्रांची आणि नोंदींची आवश्यक त्यावेळी उपलब्धता सुनिश्चित करणे. त्याचे सुसंगत असे धागेदोरे दाखवून (ट्रेसेबिलिटी) गुणवत्ता यंत्रणेवरील विेशास (क्वालिटी ॲश्युरन्स) प्रस्थापित करणे.

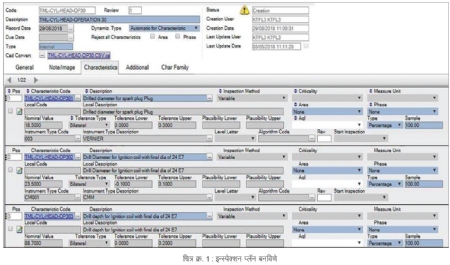

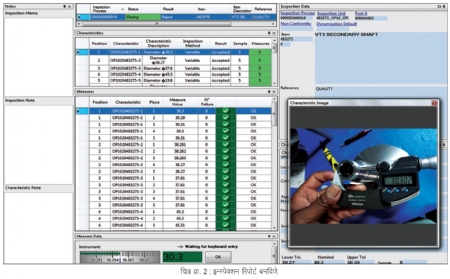

वर उल्लेख केलेली सर्व कामे एखाद्या व्यक्तीकडून किंवा त्यांच्या समूहाकडून वरचेवर अचूकपणे करून घेणे हे कष्टप्रद असते. जरी पुरेशा संयमाने ही कामे केली तरी यात काही अंशी चुका होतातच, शिवाय या कागदपत्रांचे व्यवस्थापनदेखील जिकिरीचे बनते. या सर्व गोष्टींवर संपूर्ण नियंत्रण आणायला संगणक क्षेत्रात झालेला विकास हाच आजच्या युगाला साजेसा असा रामबाण उपाय आहे. जेवढे प्रगत तंत्रज्ञान आत्मसात करून त्याचा कामात वापर केला जाईल, तेवढा त्रास कमी होऊन अपेक्षित परिणाम पहायला मिळतील. तक्ता क्र. 1 मध्ये दाखविलेल्या पहिल्या टप्प्यातील सर्व पायऱ्या वरील सर्व गोष्टी साध्य करताना दिसतात. ’कल्याणी टेक्नोफोर्ज’मधील संगणकावर मिळत असलेले काही स्क्रीनशॉट वाचकांसाठी चित्र क्र. 1, 2 मध्ये दिले आहेत.

’कल्याणी टेक्नोफोर्ज’मध्ये सुमारे तीन महिन्यांपूर्वी प्रणालीचा पहिला टप्पा राबविण्याचे काम यशस्वीपणे पूर्ण केले आहे. यामुळे गुणवत्तेच्या कामामध्ये सुसूत्रता येऊन स्वयंचलन साध्य झाले. सर्व नोंदी संगणकावरच निर्माण केलेल्या असल्याने त्यांच्याकडे कागदाचा वापर खूपच कमी झाला आहे. सर्व घटनांची सुसंगती आणि ट्रेसेबिलिटी अचूक आणि सहजसाध्य झाली आहे. अशारीतीने त्यांनी आमच्यापुढे सुरुवातीला ठेवलेल्या तिन्ही अपेक्षांची पूर्तता आम्ही करू शकलो आहोत.

याव्यतिरिक्त कागदपत्रांचे व्यवस्थापन आणि त्यांच्या आधीच्या ई.आर.पी. सिस्टिमशी आमची सिस्टिम सुसंगत असून त्याला सहज जोडली जाते, याचीदेखील खात्री करून दिली आहे.

’कल्याणी टेक्नोफोर्ज’चे जरी समाधान केले असले तरी आम्ही केवळ एवढ्यावरच थांबलो नाही. या आज्ञावलीचे पुढचे दोन टप्पे निश्चित केले असून, त्याची व्याप्ती आणि उद्दिष्ट पुढे देत आहोत. ज्या उद्योगामध्ये स्वयंचलित कार्यप्रणाली वापरली जाते असे बरेच उद्योग त्यांच्या कामकाजात स्वयंप्रेरितता (प्रोॲक्टिव्हनेस) आणण्याचा आटोकाट प्रयत्न करतात. म्हणजे एखादी चुकीची गोष्ट घडण्याआधीच ती शक्यता नाहीशी करतात. याच संकल्पनेवर आम्ही आमच्या ’क्वार्टा 3’ या आज्ञावलीचा दुसरा टप्पा ठरविला. काही ठराविक गोष्टी केल्या की, त्या कारणामुळे होणारे रिजेक्शन टळते, हे आम्ही ठामपणे सांगतो. त्यापैकी काही गोष्टींचा उल्लेख तक्ता क्र. 1 मध्ये केला आहे. यातील

• एफ.एम.ई.ए. (फेल्युअर मोड इफेक्ट ॲनालिसिस)

• गेज कॅलिब्रेशन

• एम.एस.ए. स्टडी (मेजरिंग सिस्टिम ॲनालिसिस)

यासारख्या गोष्टी करण्यात मानवी सहभाग जेवढा जास्त, तेवढी त्यातील अचूकता आणि ग्राह्यता या दोन्हींच्या सातत्यावर प्रश्न उपस्थित होऊ शकतात. याचे प्रमुख कारण म्हणजे माणसामाणसातील काम करण्याच्या पद्धतीमधील फरक आणि मिळणाऱ्या परिणामामधील तफावत. ’क्वार्टा 3’ प्रणालीच्या दुसऱ्या टप्प्यामध्ये अशा गोष्टींना पायबंद बसेल याची खबरदारी घेतलेली आहे. हा एक प्रकारचा प्रोॲक्टिव्ह ॲप्रोचच आहे.

ट्रेसेबिलिटी या मूलभूत गरजेवर आधारित आम्ही ’क्वार्टा 3’ प्रणालीचा तिसरा टप्पा ठरविला. काही कंपन्या त्यांच्या उत्पादनामधील काही महत्त्वाचे भाग कामगिरी उंचाविण्याच्या दृष्टीने विकसित करतात आणि कंपनीची ’ब्रँड इमेज’ सुधारण्याच्या दृष्टीने पहिले बनविलेले उत्पादन पुन्हा कंपनीत मागवून विकसित केलेले भाग विनामूल्य बदलून देतात. अशावेळी नेमके तेवढेच भाग ओळखणे आणि त्यावरच ही सवलत देणे हे काम मनुष्यबळ वापरून करणे खूप जिकिरीचे होऊ शकते. कदाचित गरज नसलेल्या उत्पादनाचे भाग बदलले जाऊन खर्च वाढणे किंवा सवलत देण्याचे उत्पादन वगळले जाण्याची शक्यता असते.

काहीवेळा बरेच प्रतिबंधात्मक उपाय योजूनसुद्धा एखाद्या बॅचमध्ये रिजेक्शन येते. आणि ते प्रत्यक्ष वापराच्यावेळी लक्षात येते. अशावेळी

तेवढीच बॅच परत मागवून त्यावर उपाययोजना करण्याच्या दृष्टीने स्वयंचलित कार्यप्रणाली उपयुक्त पडते.

या कार्यपद्धतीमध्ये प्रत्येक कार्यवस्तूवर उत्पादन होतानाच एक QR कोडचा शिक्का मारला जातो. (चित्र क्र. 3) या QR कोडमध्ये त्या कार्यवस्तूची ओळख ठरविण्याच्या दृष्टीने कार्यवस्तूचा हीटकोड, बॅच नंबर, डॉईंग नंबर आणि त्याच्या उत्पादनाची तारीख, महिना, वर्ष या सर्व गोष्टी नोंदविलेल्या असतात. शिवाय त्या कार्यवस्तूच्या प्रत्यक्ष उत्पादनाच्यावेळीच त्याची ऑनलाईन तपासणी होत असल्यामुळे त्याच्या नोंदी सिस्टिममध्ये साठविल्या जात असतात. यामुळे फक्त QR कोड स्कॅन केला की, त्या कार्यवस्तूची ओळख आणि त्याच्या गुणवत्तेची संपूर्ण कुंडली स्क्रीनवर उपलब्ध होते. त्यामुळे कोणतेही हाताने लिहिलेले रजिस्टर शोधण्याची किचकट प्रक्रिया न करता बिनचूक माहिती मिळते.

अशा रीतीने ’क्वार्टा 3’ प्रणालीचा दुसरा आणि तिसरा टप्पा स्वनियंत्रित होऊन, काटेकोरपणे राबवून व्यवसायात किफायतशीरपणा आणि ब्रँड इमेज वाढविणे असा दुहेरी फायदा देऊ शकतो. हे दोन्ही पुढील दोन महिन्यात पूर्ण करणार आहोत.

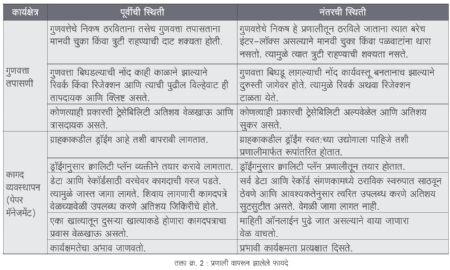

’क्वार्टा 3’ ची मागणी देताना असलेल्या अपेक्षा आणि ती प्रणाली राबविल्यावर आलेले अनुभव आणि अपेक्षापूर्ती याबद्दलचे मत व्यक्त करताना ’कल्याणी टेक्नोफोर्ज’चे प्लँट व्यवस्थापक बी. एन. पाटील सांगतात की, बहुतेक सर्व उद्योगांतील गुणवत्तेचा दर्जा हा तिथे काम करणाऱ्या माणसांच्या अधीन (ह्युमन ओरिएंटेड) असतो. ही अधीनता जाऊन स्वयंचलनाद्वारे शिस्तबद्ध काम व्हावे या हेतूने आम्ही सुयोग्य अशी प्रणाली शोधत होतो. वर उल्लेख केलेल्या आमच्या तीन अपेक्षांव्यतिरिक्त आम्हाला यातून ‘मानवी कौशल्यावर विसंबून राहणे’ हेदेखील टाळायचे होते. ’क्वार्टा 3’ ही प्रणाली आमच्याकडे यशस्वीरीत्या राबविल्यानंतर अतिशय अल्पावधीतच तिचा पहिला टप्पा रुळला आहे. ’ॲक्युरेट’ने प्रस्तावित केलेले ’क्वार्टा 3’चे पुढील दोन टप्पे आम्हाला भविष्यकाळात प्रतिबंधात्मक काम करण्याच्या दृष्टीने आणि गुणवत्तेच्या नोंदींची कार्यक्षेत्र पूर्वीची स्थिती नंतरची स्थिती गुणवत्ता तपासणी गुणवत्तेचे निकष ठरविताना तसेच गुणवत्ता तपासताना मानवी चुका किंवा त्रुटी राहण्याची दाट शक्यता होती.

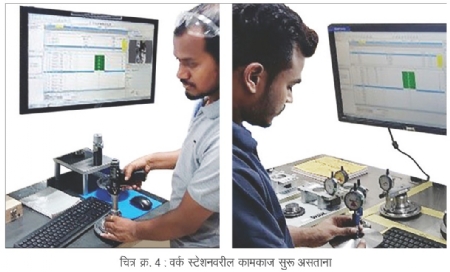

गुणवत्तेचे निकष हे प्रणालीतून ठरविले जाताना त्यात बरेच इंटर-लॉक्स असल्याने मानवी चुका किंवा पळवाटांना थारा नसतो. त्यामुळे त्यात त्रुटी राहण्याची शक्यता नसते. गुणवत्ता बिघडल्याची नोंद काही काळाने झाल्याने रिवर्क किंवा रिजेक्शन आणि त्याची पुढील विल्हेवाट ही तापदायक आणि क्लिष्ट असते. गुणवत्ता बिघडू लागल्याची नोंद कार्यवस्तू बनतानाच झाल्याने दुरुस्ती जागेवर होते. त्यामुळे रिवर्क अथवा रिजेक्शन टाळता येते. कोणत्याही प्रकारची ट्रेसेबिलिटी अतिशय वेळखाऊ आणि त्रासदायक असते. कोणत्याही प्रकारची ट्रेसेबिलिटी अल्पवेळेत आणि अतिशय सुकर असते. कागद व्यवस्थापन (पेपर मॅनेजमेमेंट) ग्राहकाकडील ड्रॉईंग आहे तशी वापरावी लागतात. ग्राहकाकडील ड्रॉईंग स्वत:च्या उद्योगाला पाहिजे तशी प्रणालीमार्फत रूपांतरित होतात. ड्रॉईंगनुसार क्वालिटी प्लॅन व्यक्तीने तयार करावे लागतात. ड्रॉईंगनुसार क्वालिटी प्लॅन प्रणालीतून तयार होतात. डेटा आणि रेकॉर्डसाठी वरचेवर कागदाची गरज पडते. त्यामुळे जास्त जागा लागते. शिवाय लागणारी कागदपत्रे वेळच्यावेळी उपलब्ध करणे अतिशय जिकिरीचे होते. सर्व डेटा आणि रेकॉर्ड संगणकामध्ये ठराविक स्वरुपात साठवून ठेवणे आणि आवश्यकतेनुसार त्वरित उपलब्ध करणे अतिशय सुटसुटीत असते. वेगळी जागा लागत नाही. एका खात्यातून दुसऱ्या खात्याकडे होणारा कागदपत्राचा प्रवास वेळखाऊ असतो. माहिती ऑनलाईन पुढे जात असल्याने वाया जाणारा वेळ वाचतो. कार्यक्षमतेचा अभाव जाणवतो. प्रभावी कार्यक्षमता प्रत्यक्षात दिसते. तक्ता क्र. 2 : प्रणाली वापरून झालेले फायदे संलग्नता आणि सुसंगती दाखविण्याच्या दृष्टीने खूप उपयुक्त होतील याची खात्री वाटते. याचे प्रमुख कारण म्हणजे, या प्रणालीच्या अंमलबजावणीच्या पहिल्या पायरीपासून ’ॲक्युरेट’कडून आम्हाला मिळालेली परिणामकारक साथ हेच होय. आमच्या कंपनीत ’क्वार्टा 3’ प्रणालीचा वापर करून चालू असलेले काम चित्र क्र. 3 मध्ये दाखविले आहे.

ही प्रणाली राबविल्यामुळे ’कल्याणी टेक्नोफोर्ज’ कंपनीमध्ये पूर्वीच्या परिस्थितीच्या तुलनेत मिळालेले काही ठळक फायदे तक्ता क्र. 2 मध्ये संकलित केले आहेत.

’ॲक्युरेट’कडून आधुनिक तंत्रज्ञान असलेली मोजमापन उपकरणे तयार करण्यावर नेहमीच भर दिला जातो. त्याबरोबरच ’इंडस्ट्री 4.0’साठी आवश्यक असलेल्या संगणकीय प्रणाली देऊन ग्राहकाला ’टोटल सोल्युशन’ देण्याचा आमचा ध्यास या प्रणालीच्या वापरामुळे प्रत्यक्षात आणता येत आहे.

8600847084

यांत्रिकी अभियंता असलेले सुनिल निकम यांना क्वालिटी अश्युअरन्स क्षेत्रातील 17 वर्षांचा अनुभव असून, मागील 5 वर्षांपासून ते अक्युरेट गेजिंग अँड इन्स्ट्रुमेंट्स प्रा. लि. या कंपनीमध्ये कार्यरत आहेत.

@@AUTHORINFO_V1@@