मशिनचे संगणकीय नियंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

एका कंपनीमधील अनेक संगणक एकमेकांना LAN यंत्रणेने जोडले असून, त्याद्वारे कंपनीचे विविध विभाग एकमेकांशी जोडलेले आहेत. त्या उद्योजकाच्या दृष्टीने त्याची कंपनी पूर्णतः संगणकाधारित काम करत असते. असे चित्र अनेक कंपन्यांमध्ये पहायला मिळते. मात्र, हा गैरसमज असू शकतो. यामध्ये कंपनीच्या फक्त व्यवहारिक प्रक्रिया या काही व्यावसायिक सॉफ्टवेअरद्वारे संगणकीकृत केलेल्या असतात. पण ज्या मशिनद्वारे आर्थिक नफ्याची अपेक्षा केली जाते, त्या प्लँटमधील विविध मशिनचे काम संगणकाद्वारे नियंत्रित होत असेल, तरच ती कंपनी पूर्ण संगणकीकृत काम करते असे म्हणता येईल.

बाजारपेठेत नाविन्यपूर्ण आणि उच्च दर्जाच्या उत्पादनांना प्रचंड मागणी आहे आणि ते कमीतकमी किंमतीत असावेत अशीही अपेक्षा आहे. सध्या सर्व तंत्रज्ञान सर्वांना खुले असल्याने स्पर्धाही वाढत आहे. ग्राहकांपर्यंत नाविन्यपूर्ण उत्पाद पोहोचविणे यात उत्पादकाची खरी कसोटी असते. ग्राहकाला त्याच्या उत्पादामुळे फायदा होणार असेल, तर ग्राहक निश्चितच अशा उत्पादनांना प्राधान्य देतो. अशावेळी थोडी जास्त किंमत मोजायचीदेखील त्याची तयारी असते.

मशिन उत्पादक, ग्राहक आणि औद्योगिक संगणक

ट्रेसिबिलिटी मिळण्यासाठी आणि झालेल्या चुकांची पुनरावृत्ती टाळण्यासाठी जास्तीतजास्त माहितीची नोंद साठविली गेली पाहिजे, अशी मागणी आज मोठ्या प्रमाणावर मशिन ग्राहकाकडून केली जाते. या ग्राहकाच्या अपेक्षांची पूर्तता करणाऱ्या सुविधा मशिन कंट्रोलरमध्ये समाविष्ट करत असताना मशिन पुढील 20-25 वर्षांसाठी विनाअडथळा कार्यरत रहावे असा भविष्यातील विचार मशिन उत्पादकांनी केला पाहिजे. ग्राहकाच्या मागणीनुसार मशिन तयार करायचे असेल, (कस्टमाईज मॅन्युफॅक्चरिंग) तर मॉड्युलर मॅन्युफॅक्चरिंगची गरज असते. हे मॉड्युलर मॅन्युफॅक्चरिंग, मशिन डिझाईन करणाऱ्यावर अवलंबून असते. मशिन डिझाईन करताना मशिनचा कंट्रोलर संगणकाधारित असावा की प्रोग्रॅमेबल लॉजिक कंट्रोलर (पी.एल.सी.) आधारित असावा, याचा सर्वप्रथम विचार केला जातो. कंट्रोलरचे काम त्याचा सी.पी.यु. (सेंट्रल प्रोसेसिंग युनिट), मेमरी, तसेच मल्टिपल फिल्डबस इंटरफेसेस आणि सॉफ्टवेअरवर अवलंबून असते. उच्च कार्यक्षमतेच्या मशिनसाठी संगणकाधारित नियंत्रण व्यवस्था असणे आवश्यक आहे.

सध्या मशिनचा वापर करणारे अंदाजात्मक (प्रेडिक्टिव्ह) गोष्टींची अपेक्षा करू लागले आहेत. मशिन इंटरकनेक्टिव्हिटीची मागणी दिवसेंदिवस वाढताना दिसत आहे. IoT, वेब आधारित तंत्रज्ञान, उच्च प्रतीच्या संगणकीय भाषा आणि इथरनेट आधारित संवादाचे प्रोटोकॉल, विंडोज आधारित ॲप्लिकेशन या घटकांचा सर्वत्र वापर होत आहे. त्यामुळे आर्टिफिशियल इंटेलिजन्स, माहिती विश्लेषण, या गोष्टींना महत्त्व प्राप्त झाले आहे. संगणक हा या सर्वांमधील मुख्य घटक आहे. संपूर्ण मशिन संगणकाद्वारे नियंत्रित करणे, या मूळ उद्देशाने ‘बेकहॉफ’ कंपनीने संगणकीकृत मशिन किंवा औद्योगिक संगणक (इंडस्ट्रियल कॉम्प्युटर, I.C.) आधारित मशिन नियंत्रण ही नाविन्यपूर्ण संकल्पना मशिन ग्राहकांसाठी आणली आहे. ही संकल्पना मशिन उत्पादकाने अंमलात आणल्यावर मशिनच्या वापरकर्त्याला त्याचा अधिक फायदा होतो.

औद्योगिक संगणकाधारित मशिन नियंत्रण

मशिनची उत्पादकता कशी वाढू शकते यावर संशोधन करत असताना संगणकाधारित मशिनचे नियंत्रण ही संकल्पना पुढे आली. यामध्ये मशिनद्वारे करण्यात येणाऱ्या कामाचे प्रोग्रॅमिंग संगणकाद्वारे केले जाते, कारण संगणकाला प्रोग्रॅमिंगची भाषा समजते. ग्राहकाला पाहिजे त्या पद्धतीने संगणकाने काम करण्याची आवश्यकता असेल, तर त्यासाठीचा असलेला प्रोग्रॅम लिहून त्याचा मशिनमध्ये समावेश करता येतो. यामुळे मशिनची कार्यक्षमता वाढते.

एखादे नाविन्यपूर्ण मशिन बनवायची कल्पना उत्पादकाकडे असेल, तर त्यासाठी संगणकाधारित कंट्रोलर हे काम सुलभ करू शकतो. उदाहरणार्थ, मशिनला किती अक्ष असावेत, कुठल्याही सॉफ्टवेअरवर ते कसे चालेल, यासाठी लागणारी सर्वात महत्त्वाची गोष्ट म्हणजे, त्याची सी.पी.यु. क्षमता आणि मेमरी. सी.पी.यु.ची क्षमता आणि मेमरी भरपूर असूनही असे संगणक केवळ डॉक्युमेंटेशनसाठी वापरायचे हा पर्याय आम्हाला पटत नव्हता. पूर्वी समर्पित (डेडिकेटेड) कंट्रोलर वापरला जात असे जर मशिनची कार्यक्षमता वाढवायची असेल, तर त्यासाठी मशिनवर नियंत्रण ठेवणाऱ्या कंट्रोलरची कार्यक्षमता वाढविणे गरजेचे असते, ही बाब आमच्या लक्षात आली. त्यादृष्टीने इनपुट आणि आऊटपुट (I/O) जास्त घ्यावे लागतील असा विचार झाला. इनपुटची संख्या जरी वाढली, तरी त्यासाठी वापरल्या जाणाऱ्या संगणकाची सी.पी.यु. क्षमता पुरेशी नव्हती असे आमच्या लक्षात आले. अशा परिस्थितीत नवीन हार्डवेअर तयार करण्यापेक्षा संगणकच वापरला जावा असा आम्ही विचार केला. त्यामुळे DOS आधारित औद्योगिक संगणकापासून आम्ही सुरुवात केली. हा संगणक केवळ मशिन नियंत्रण या कामासाठीच वापरायचे असे ठरले. त्यासाठी DOS ऑपरेटिंग सिस्टिमवर चालू शकेल असा एक समर्पित प्रोग्रॅम तयार केला. त्यानंतर हळूहळू आम्ही यात बदल करत विंडोज ऑपरेटिंग सिस्टिमवर चालणारे स्टँडर्ड सॉफ्टवेअर विकसित केले.

ही तात्काळ आणि त्याच वेळेत काम करणारी नियंत्रण व्यवस्था (रिअल टाईम कंट्रोल सिस्टिम) आहे. गुंतागुंतीच्या मशिनसाठी हे संगणकाधारित असलेले आधुनिक तंत्रज्ञान असून, त्यामध्ये सी.पी.यु., हार्ड डिस्क, ऑपरेटिंग सिस्टिम, मोठी मेमरी, स्टँडर्ड इंटरफेस, इतर P.C.I. कार्ड हे घटक असतात. यामुळे हे एका अर्थाने संगणकाधारित स्वयंचलन आहे.

प्रोग्रॅमिंगसाठी औद्योगिक संगणक

एखाद्या यंत्रणासाठी प्रोग्रॅमिंग करत असताना त्यासाठी सी.एन.सी. कंट्रोलरची आवश्यकता असते. परंतु संबंधित सी.एन.सी. कंट्रोलर केवळ त्या विशिष्ट मशिनशीच संबंधित असतो. त्यामुळे त्याच्याकडून जास्त अपेक्षा ठेवता येत नाहीत. अशा परिस्थितीत कंट्रोलरकडून अधिक अपेक्षा असेल, तर त्याचे रीप्रोग्रॅमिंग किंवा रीवर्क करावे लागते. त्यासाठी मशिन कंट्रोलरचे अंतर्गत असलेले इंटरफेज, कंट्रोलरचे I/O काऊंट बदलावे लागतात. म्हणजेच एकप्रकारे नवीन प्रोग्रॅम करावा लागतो. मशिन पूर्णतः संगणकीकृत करणे हे कुठलेतरी नवीन उत्पादन विकत घेण्याच्या प्रक्रियेसारखेच आहे.

कंट्रोलरचे वैशिष्ट्य आणि क्षमतेनुसार मशिन उत्पादक किंवा मशिन डिझाईनर विचार करत असतात. मशिनच्या आवश्यकतेनुसार मशिन उत्पादकाची जी मागणी आहे तेवढाच कंट्रोलर त्याला दिला जातो. उदाहरणार्थ, 3 अक्षीय मशिन तयार करायचे असेल, तर त्यासाठी बाजारात उपलब्ध असलेल्या विविध प्रकारच्या कंट्रोलरमधून आवश्यक असणारा कंट्रोलर शोधावा लागतो. समजा ग्राहकाला 3 अक्षीय मशिनमध्ये कार्य करताना अडचण येत असून, त्यासाठी त्याला चौथ्या अक्षाची आवश्यकता भासत आहे. या चौथ्या अक्षाचा मशिनमध्ये समावेश करायचा असेल, तर सध्याचा कंट्रोलर या चौथ्या अक्षाला सुयोग्य नसू शकतो. अशावेळी मशिन उत्पादक ग्राहकाला 6 अक्षीय कंट्रोलरचा पर्याय सुचवितो. जो खर्चिक असू शकतो. त्यामुळे ग्राहक स्वतःवर बंधने घालून काम करतो. पर्याय म्हणून एस.पी.एम.सारखी कस्टमाईज मशिन तयार करून घेतली जातात. पण आहे तेच मशिन आपल्या अपेक्षा पूर्ण करण्यासाठी संगणक कामाला येतो.

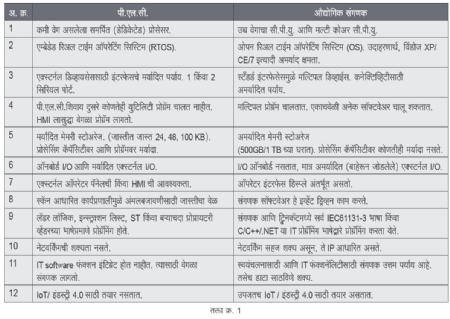

ही संकल्पना काय आहे?

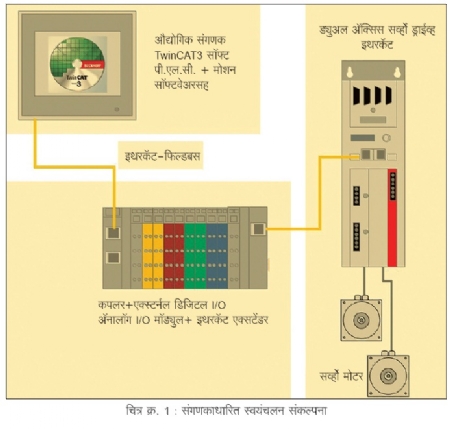

पारंपरिक पी.एल.सी. ते संगणक आधारित मशिन नियंत्रण ही खरेतर एक क्रांतीच आहे. पारंपरिक पी.एल.सी.मध्ये मर्यादित हार्डवेअरद्वारे केले जाणारे मशिन नियंत्रण सॉफ्टवेअरद्वारे करणे, पी.एल.सी.चे कार्य, मोशन कंट्रोलचे कार्य आणि सी.एन.सी.सारखे क्लिष्ट काम यांचे एकत्रीकरण (इंटिग्रेशन) करणे, अशी सर्व कामे संगणक वापरल्यामुळे सुलभ होतात. याद्वारे प्रक्रियेतील गुंतागुंत कमी करून खर्च कमी करणे या दृष्टिकोनातून संगणकाधारित स्वयंचलित मशिन या संकल्पनेचा विचार केला जातो. संगणकाधारित स्वयंचलन संकल्पनेत मुख्यतः 4 घटकांना महत्त्व आहे. (चित्र क्र. 1)

A. औद्योगिक संगणक (आय.पी.सी.) - यामध्ये उच्च वेगाचा सी.पी.यु., जास्त मेमरी क्षमता, स्टँडर्ड इंटरफेस IT आणि IIOT यांचा समावेश आहे.

B. ट्विनकॅट ऑटोमेशन सॉफ्टवेअर टूल - रिअल टाईम पी.एल.सी., मोशन सॉफ्टवेअर, HMI, दृष्यात्मकता (व्हिज्युअलायझेशन) आणि कोअर आयसोलेशन करता येणे शक्य होते.

C. इथरकॅट फील्डबस - इथरनेट आधारित संगणकीय संवादाची भाषा आहे, ज्यामध्ये पी.एल.सी. आवर्तन काळ 1 मिलीसेकंदापेक्षा कमी आणता येतो. भौगोलिक मर्यादा नाहीत. (म्हणजे मशिनमध्ये अनेक पटीने I/O वापरता येतात आणि ते कितीही विखुरलेले असले तरीही मर्यादा येत नाही.) केवळ एका नियंत्रण पद्धतीने त्याचे छोटे संग्रह (रिमोट I/O नोड) करून, ते जोडले जाऊ शकतात. असे असंख्य नोड तयार करून वापरता येतात.

D. फील्ड उपकरणे - ज्यामध्ये कपलर, डिजिटल I/O, ॲनालॉग I/O, इथरकॅट एक्सटेंडर, ड्युएल ॲक्सिस सर्व्हो ड्राईव्ह आणि सर्व्हो मोटर हे मुख्य घटक असतात.

’बेकहॉफ’ने ही यंत्रणा ग्राहक आणि मशिन उत्पादकांसाठी खुली ठेवलेली आहे. आवश्यकतेनुसार त्यात काही बदल करायचे असतील तर ग्राहक आपल्या मशिन उत्पादकाच्या मदतीने त्यात बदल करून घेऊ शकतात.

हे कसे होते ?

स्टँडर्ड प्रोटोकॉल

कारखान्यामध्ये अनेक उपकरणे एकमेकांशी जोडावी लागतात. एक उपकरण दुसऱ्या उपकरणाशी लवकर जोडले जात नाही. यामध्ये खूप वेळ वाया जातो आणि प्रकल्प लांबतो. याची अनेक कारणे असू शकतात. त्यातील मुख्य आणि महत्त्वाचे कारण म्हणजे, प्रोटोकॉल स्टँडर्ड नसतात. यावर उपाय म्हणून इथरकॅट या फिल्डबस प्रोटोकॉलची निर्मिती झाली. यामुळे अनेक समस्यांवर उपाय मिळाला आणि प्रोटोकॉल खुला केल्यामुळे सर्वांना त्याचा उपयोग करता येऊ लागला.

कंट्रोलर

मशिनची विश्वासार्हता ही कंट्रोलरच्या विश्वासार्हतेवर अवलंबून असते. कंट्रोलरची विश्वासार्हता ही सी.पी.यु., त्याची मेमरी, इंटरकम्युनिकेशन बस यावर अवलंबून असते. कंट्रोलर किंवा संगणक या दोघांना त्यांच्या संवादासाठी विकसित केलेली स्वतःची अशी वेगळी भाषा पाहिजे. जेव्हा दोन कंट्रोलर एकाच प्रोटोकॉलवर संवाद साधतात, तेव्हा ते चांगल्याप्रकारे काम करू शकतात. त्यामुळे ते वेगाने प्रतिसाद देतात. इथरकॅट फिल्डबस प्रोटोकॉल इथे अत्यंत उपयुक्त ठरतो.

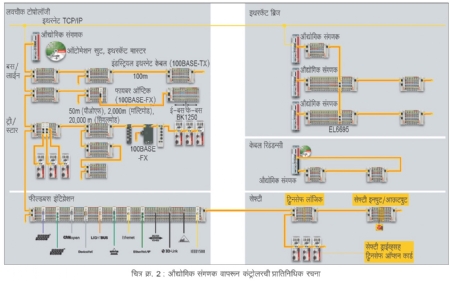

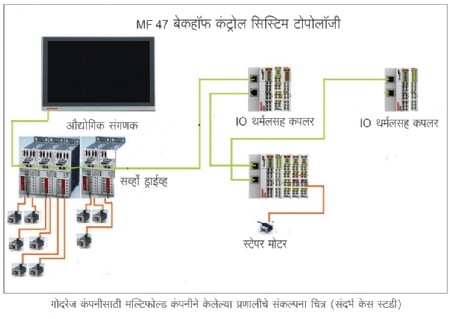

इथरकॅट टोपोलॉजी (चित्र क्र. 2)

मशिन डिझाईन करताना ते 4-5 प्रकारे डिझाईन केले जाते. त्यानुसार इथरकॅट टोपोलॉजी वापरली जाते. यामुळे केबलिंग निम्यापेक्षा कमी होते. डिस्ट्रिब्युटेड I/O प्रत्येक नोडजवळ गेल्याने फक्त एकच इथरकॅट केबल लागते. आवर्तन काळदेखील 100 मायक्रोसेकंदच्या खाली आणता येऊ शकतो.

इथरकॅट

इथरकॅटसारखी फील्डबस, ओपन प्रोटोकॉल आणि स्लेव्ह I/O (जे इथरकॅटचे स्लेव्ह आहेत), याच्यात टाईम सिन्क्रोनायझेशन असते. इथरकॅटमध्ये डिस्ट्रिब्युटेड क्लॉक नावाची प्रणाली असल्यामुळे नेटवर्कमध्ये टाईम सिन्क्रोनाईज करता येतो. यामुळे स्थानिक हार्डवेअर I/O मोड्युल मुख्य सी.पी.यु.चे अविभाज्य भाग (सिंक होतात) बनतात. यामध्ये किती I/O जोडायचे, किती अक्ष जोडायचे याची मर्यादा येत नाही, त्याशिवाय इथरकॅटच्या वापरामुळे अंतराचीदेखील मर्यादा येत नाही.

इतर साधने (थर्ड पार्टी डिव्हाईस) कुठल्याही प्रोटोकॉलवर जोडायचे असतील तर त्यासाठी लागणारे मास्टर विकसित केले आहेत. त्यामुळे इतर साधनांना जोडण्यासाठी पोषक वातावरणनिर्मिती होते. उदाहरणार्थ, प्रोफिबस, इथरनेट/आयपी, मोडबस RTU, डिव्हाईस नेट इत्यादी. सध्या ट्विनकॅट सॉफ्टवेअरद्वारे एका संगणकावरून 36 मशिन नियंत्रित केली जाऊ शकतात, अशी क्षमता मल्टिकोअर संगणकात आहे.

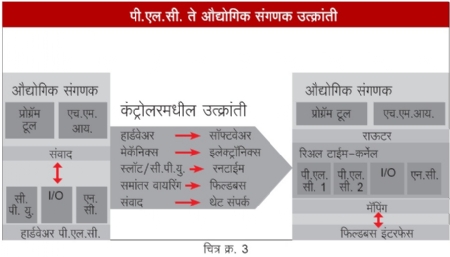

ही यंत्रणा इथरनेटवर जोडलेली असल्यामुळे दोन नोडमध्ये 100 मीटर अंतर असले तरी त्यामध्ये काही अडचण येत नाही. थोडक्यात काही किमी. परिसरात कंपनीचा विस्तार असला तरी सगळीकडची माहिती एका मध्यवर्ती संगणकामधून घेता येते, ती वापरता येते आणि नियंत्रितही करता येते. (चित्र क्र. 3) असे असूनसुद्धा पी.एल.सी.चा आवर्तन काळ 1 मिलीसेकंदाच्या खाली ठेवता येतो. ’बेकहॉफ’च्या या तंत्रज्ञानामुळे हार्डवेअर पी.एल.सी.चे रूपांतर सॉफ्टवेअर पी.एल.सी. मध्ये होते, मेकॅनिक्सचे प्रमाण कमी होऊ शकते.

पूर्वी संगणकाला समांतर पोर्ट असायचे. त्यांचा वेग जास्त असल्याने ते प्रिंटरला जोडले जायचे. हा संगणक रिअल टाईम संगणकामध्ये कसा बदलला जातो असा प्रश्न आपल्यासमोर आला असेल. त्यासाठी, हार्डवेअर आणि सॉफ्टवेअरला जोडणारे एक कर्नेल असते. याद्वारे विंडोज ऑपरेटिंग सिस्टिमला रिअल टाईममध्ये रूपांतरित करण्यासाठी काही सुधारणा केल्या जातात. त्यासाठी ट्विनकॅट सॉफ्टवेअर वापरले जाते. संगणकावर हे सॉफ्टवेअर कार्यरत केल्यानंतर विंडोज ऑपरेटिंग सिस्टिम रिअल टाईम मशिन म्हणून वापरता येते. रिअल टाईम मशिन झाले की ते पी.एल.सी. म्हणून वापरता येते, रिमोट म्हणून वापरता येते, कंट्रोलर म्हणून वापरता येते.

पी.एल.सी. की औद्योगिक संगणक?

मशिन डिझाईन करताना त्या मशिनचा कंट्रोलर पी.एल.सी. आधारित असावा की संगणक आधारित असावा, हा पुढे येणारा मुद्दा आहे. सध्या पी.एल.सी.चे बाजारपेठेवर आणि प्रक्रियेवर प्रभुत्व आहे. मात्र तरीही 1990 पासून संगणकाधारित मशिन नियंत्रणाला सुरुवात करण्यात आली. जगात असंख्य ठिकाणी ती यशस्वीपणे कार्यरत आहे. मात्र तिचा प्रचार आणि प्रसार न झाल्यामुळे मशिन डिझाईन करताना त्याचा कंट्रोलर पी.एल.सी. आधारित ठेवायचा की संगणकाधारित ठेवायचा असा संभ्रम निर्माण होतो. हा संभ्रम दूर होण्यासाठी पी.एल.सी. आणि संगणकाधारित यंत्रणेची तुलना तक्ता क्र. 1 मध्ये दिली आहे.

संगणक वापरण्याचे फायदे

1. कॉम्प्युटिंग पॉवरच्या तुलनेत औद्योगिक संगणकाची किंमत कमी असते.

2. औद्योगिक संगणक अधिक कार्यक्षमतेने काम करतात. संगणकाधारित यंत्रणेच्या क्षमतेनुसार त्याचा वापर केला, तर 2/3/4 मशिनचे काम एकाच संगणकावर होते. त्यामुळे दोन मशिनमध्ये गुंतवणूक करावी लागत नाही.

3. औद्योगिक संगणक फ्युचरप्रुफ असल्याने भविष्यातील तंत्रज्ञानाच्या दृष्टीने ते सक्षम असतात. जरी नवीन यंत्रणा आली, तरी ती आहे त्या संगणकावर चालते. समजा संगणक यंत्रणेसाठी योग्य नसेल, तर तो बदलून उच्च क्षमतेचा संगणक बदलता येतो. म्हणजेच भविष्यात तंत्रज्ञान बदलले तरी संगणकाधारित यंत्रणेला अडचण येत नाही.

4. संगणक कंट्रोलरमुळे इंटेलेक्च्युअल प्रॉपर्टी (IP) सुरक्षित राहते.

5. संगणक देखभाल करण्यासाठी सहज आणि सुलभ असतात. या यंत्रणेमध्ये ट्रेनिंगची तितकीशी गरज नसते, कारण संगणक सर्वांना परिचयाचा असतो.

6. ट्विनकॅट सॉफ्टवेअरमध्ये प्राविण्य मिळविल्यावर मशिन नियंत्रण संगणक वापरून करणे सुलभ होते.

7. लवचीकता (फ्लेक्झिबिलिटी) - या यंत्रणेद्वारे मशिनची कार्यक्षमता वाढविण्यास मदत होते. म्हणजेच एका मशिनचे हार्डवेअर काढून ते दुसऱ्या मशिनला लावता येते.

8. स्टँडर्ड प्रोटोकॉलमुळे प्रक्रियेमध्ये विेशासार्हता मिळते.

9. माहितीची देवाणघेवाण अतिशय सहजपणे करता येते. शॉप फ्लोअर ते टॉप फ्लोअर कनेक्टिव्हिटी, क्लाऊड कनेक्टिव्हिटी, एक मशिन ते दुसरे मशिन कंट्रोलर अशी अमर्याद कनेक्टिव्हिटी या यंत्रणेतून मिळते, हा याचा फायदा आहे. उच्च दर्जाच्या मशिनची निर्मिती शक्य होते. शॉप फ्लोअरवरील सर्व माहिती एका जागी बसून तात्काळ मिळते. उत्पादन आवर्तन काळावर नियंत्रण आणता येते.

10. एकाच व्हेन्डरवर अवलंबून रहावे लागत नाही.

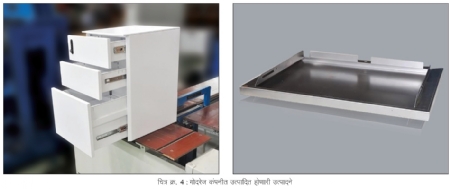

केस स्टडी

’गोदरेज अँड बॉईस’ ही कंपनी फ्रिज, वातानुकूलन यंत्रे, धुलाई यंत्रे अशा अनेक उत्पादनामधील अग्रेसर कंपनी आहे. त्यांच्याकडे वेगवेगळ्या आकाराचे आणि प्रकारचे पत्रे फोल्ड केले जातात. (चित्र क्र. 4) या कामामध्ये ’बेकहॉफ’चे तंत्रज्ञान वापरून दर्जा आणि वेळ यात कशी सुधारणा झाली याबद्दल ’गोदरेज’ला यंत्र पुरवठा करणारे मल्टिफोल्ड मशिनरीचे कार्यकारी संचालक अरूण मिस्त्री सांगतात, मटेरियल 3 वेगवेगळ्या गठ्ठ्यांमधून गेजिंग प्रक्रियेसाठी लोड केले जाते. ही मल्टी स्टेज गेजिंग प्रक्रिया रद्द करून त्याऐवजी, 2 स्टेज गेजिंग पिन सर्व्हो मोटरच्या साहाय्याने अचूक ठिकाणी ठेवल्यामुळे एकाचवेळी सर्व मोजमाप करणे शक्य झाले. शीट ट्रान्स्फर पोझिशनिंगची अचूकता 2 वेगळ्या सर्व्हो मोटर वापरून साधली गेली आहे. या प्रक्रियेमध्ये TwinCAT NC-PTP मोशन कंट्रोलचा यशस्वी वापर केला आहे.

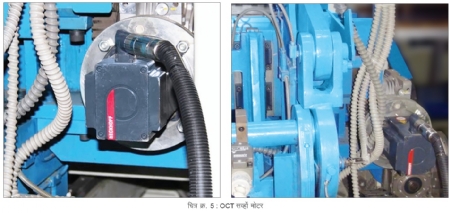

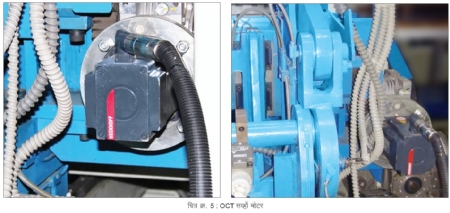

स्टेपर मोटर सुरक्षित क्लॅम्पिंग आणि ट्रान्स्फर यंत्रणा ऑपरेशनच्या सुरुवातीपासून शेवटपर्यंत गेजिंग संदर्भ कायम राखते. अप अँड डाऊन फोल्डिंगसाठी शीट एका ठिकाणी घट्ट धरले जाते आणि आवश्यक कोनात ते वळविण्यासाठी फोल्डिंग टूल वक्राकार चालविले जाते. यावेळी ते टूल एकाच वेळी उभ्या आणि आडव्या अक्षात हालचाल करीत असते. या कामासाठी चार वेगळी स्टेशन आणि 8 सर्व्हो मोटरची गरज असते. TwinCAT NC-PTP सॉफ्टवेअरमुळे प्रत्येक स्टेशनवर दोन अक्षांचे विशिष्ट प्रकारचे इंटरपोलेशन करणे शक्य झाले. मोजमापातील अचूकतेचे आमचे लक्ष्य 0.5 मिमी. होते, परंतु आम्ही 0.3 मिमी.देखील साध्य करू शकलो, असे अरुण यांनी सांगितले. याच प्रकारे ड्रॉवर बॉडी फोल्डिंग लाईनमध्ये 9 सर्व्हो अक्ष, 1 स्टेपर अक्ष, 6 A.C. मोटरसहित 89 डिजिटल इनपुट आणि एकूण 59 डिजिटल आऊटपुटचा समावेश होतो. येथे मध्यवर्ती कंट्रोलर यंत्रणा म्हणून, बेकहॉफ टच पॅनल PC CP6201-0001-0040 चा (ड्युअल कोअर CPU आणि Windows CE OS सहित) तर फिल्डबस म्हणून इथरकॅटचा वापर केला गेला. ’बेकहॉफ AM8000 सर्व्हो मोटरचे एक केबल तंत्रज्ञान (OCT) वापरल्याने (चित्र क्र. 5) आमच्याकडील केबलची एकंदर लांबी आणि परिणामी तिच्यावरचा होणारा खर्चही सुमारे 50 टक्क्यांनी कमी झाला.

या तंत्रज्ञानामुळे उत्पादनाचा आवर्तन काळदेखील आम्ही कमी करू शकलो.

9359104060

बेकहॉफ ऑटोमेशन प्रा. लि. मध्ये हेड – मार्केटिंग पदावर 11 वर्षे कार्यरत असलेल्या अजेय फाटक यांनी इलेक्ट्रॉनिक्समध्ये पदव्युत्तर शिक्षण पूर्ण केले. त्यांना तांत्रिक उत्पादने विपणन क्षेत्रात 22 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@