टूल ब्रेकेज आणि सेटिंग प्रोब

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यंत्रण करत असताना काही विशिष्ट समस्यांना सामोरे जावे लागते. ही समस्या येऊन गेल्यानंतर जर ती लक्षात आली, तर त्यातून तयार होणाऱ्या रिवर्क आणि रिजेक्शनमुळे होणारे नुकसान मोठे असते. यासाठी यंत्रण चालू असतानाच ती समस्या ओळखणे आणि त्यावर तात्काळ उपाययोजना करणे, यासाठी योग्य ते उपकरण मशिनवर लावावे लागते. टूल ब्रेकेज ही अशाच प्रकारची सर्व प्रकारच्या यंत्रणामध्ये भेडसावणारी समस्या आहे.

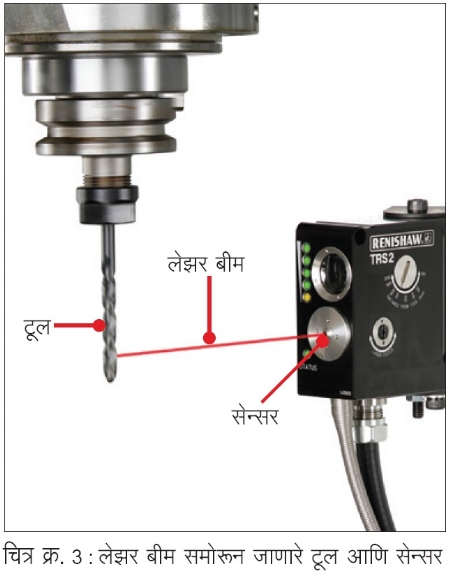

’रेनिशॉ’ने तयार केलेले TRS2 हे उपकरण या समस्येवरील उत्तम इलाज आहे. TRS2 (चित्र क्र. 1) हे मशिनिंग सेंटरमध्ये विना संपर्क तुटलेले टूल शोधणारे उपयुक्त उपकरण आहे. हे उपकरण टूल योग्य आहे की नाही ते टूलवरून परावर्तित झालेल्या प्रकाशाच्या आकृतीबंधाच्या विश्लेषणावरून ठरविते आणि हे करताना शीतक तसेच बर यामुळे तयार झालेल्या आकृतीबंधाकडे दुर्लक्ष करते. त्यामुळे टूल तुटल्याचे चुकीचे निर्देशन दिले जात नाही.

प्रक्रियेतील नियंत्रण

टूलशी प्रत्यक्ष संपर्क न करता टूलमधील त्रुटी शोधण्यासाठी हे उपकरण वापरले जाते. हे उपकरण आणि त्याच्या प्रणालीमुळे अतिशय जलद, विेशासार्ह आणि किफायतशीर टूल ओळखण्याची प्रक्रिया होते. ही प्रणाली पारंपरिक प्रणालीप्रमाणे लेझर प्रकाशझोत अडण्यावर अवलंबून नसते.

• प्रक्रियेची विेशासार्हता आणि खात्रीशीरपणा वाढतो.

• आवर्तन काळ (सायकल टाईम) कमी होतो.

• अनुत्पादक वेळ आणि वाया जाणारे मटेरियल कमी करून उत्पादकता आणि नफा वाढतो. ही संपर्करहित लेझर प्रणाली वापरून टूल तपासण्याचा आवश्यक पण अनुत्पादक वेळ लगेचच कमी होऊ शकतो.

TRS2 चे कार्य कसे चालते?

यंत्रण चालू असताना फिरणाऱ्या टूलची स्थिती TRS2 च्या साहाय्याने मशिन स्वयंचलितपणे आणि कार्यक्षमपणे ओळखू शकते. जेव्हा टूल तुटले आहे हे लक्षात येते, तेव्हा मशिन थांबते. त्यामुळे नंतरच्या कार्यवस्तूचे संभाव्य नुकसान टाळले जाते. सर्व आकाराच्या उभ्या आणि आडव्या मशिन टूल, सर्व गँट्री मशिनिंग सेंटर आणि बहुपयोगी मशिनमध्ये काम करताना टूलचे तुटणे तात्काळ शोधण्यासाठी ही प्रणाली काम करते. हे उपकरण मशिनच्या कामाच्या क्षेत्राबाहेर बसविता येते. त्यामुळे टेबलावरील मौल्यवान जागा वाचते. (चित्र क्र. 2 ) हे उपकरण बसविण्यासाठी मशिनमध्ये कुठलेही बदल करावे लागत नाहीत किंवा मशिनमध्ये कुठलेही खास वैशिष्ट्य असण्याची गरज नसते. उपकरणासाठी योग्य अशी एखादी ब्रॅकेट जवळच्या आधारावर बसवून त्यावर उपकरण बसविता येते. याच्या देखभालीसाठीही खास प्रयत्न करावे लागत नाहीत. सुमारे 3 महिन्यातून एकदा सेन्सरसमोरील भिंग साफ करणे आवश्यक असते.

मशिनमध्ये सुयोग्य तऱ्हेने बसविलेली यंत्रणाचे टूल यंत्रण आणि टूल बदलाच्या दरम्यान लेझर झोतामधून फिरते. जेव्हा टूल तुटलेले आढळते, तेव्हा यंत्रण प्रक्रिया थांबविली जाते किंवा स्वयंचलित टूल बदल यंत्रणेद्वारे (ATC) दुसरे टूल त्याची जागा घेते. कार्यवस्तू वाया जाण्याची संभाव्यता लगेच लक्षात येते (चित्र क्र. 3) आणि प्रक्रिया नियंत्रणातील सुधारणा अंमलात आणली जाते.

या प्रणालीचा व्हिडिओ पाहण्यासाठी शेजारील QR कोड आपल्या मोबाईलवर स्कॅन करा.

TRS2 एकाच युनिटमध्ये समाविष्ट असलेला लेझर पारेषक (ट्रान्समीटर) आणि रिसीव्हर वापरते आणि लेझर झोताच्या टूलवरून होणाऱ्या परावर्तनावरून टूलचे आस्तित्व ओळखते. काम चालू असताना एक लेझर झोत युनिटकडून उत्सर्जित केला जातो आणि फिरणाऱ्या टूलच्या टोकापासून सुमारे 3 मिमीवरून तो रिसीव्हरकडे परावर्तित केला जातो. (चित्र क्र. 3) टूलच्या फिरण्यामुळे प्रकाशाच्या परावर्तित पातळीतसुद्धा बदल होतात, त्यामुळे एक पुनरावर्ती आकृतीबंध (पॅटर्न) तयार होतो. या आकृतीबंधाचे ‘टूलवाईझ‘ या विशिष्ट टूल शोधक तंत्रज्ञानाच्या साहाय्याने विश्लेषण केले जाते. जोपर्यंत टूलकडून योग्य आकृतीबंध मिळत आहे, तोपर्यंत टूल चांगले असल्याचे दर्शविले जाते आणि यंत्रणाचे काम पुढे सुरू राहण्यास परवानगी दिली जाते. जेव्हा तुटलेले टूल समोर येते तेव्हा मिळणारा आकृतीबंध हा वेगळा असल्यामुळे किंवा तुटलेले टूल लेझर बीमच्या पातळीवरच रहात असल्यास कुठलाच आकृतीबंध न आल्यामुळे ‘तुटलेल्या टूलची’ धोक्याची सूचना दिली जाते आणि पर्यायी टूलची मागणी करून ते बोलविले जाते.

टूलचे तुटणे शोधण्याचा फायदा

जे मशिन जास्तीचा धातू अधिक विेशसनीय पद्धतीने आणि अधिक अचूकतेने कापण्यासाठी इष्टतम (ऑप्टिमाईझ) केलेले असते, त्या मशिनची उत्पादकता वाढल्याने कंपनीचा नफा आणि स्पर्धात्मक फायदा जलदगतीने वाढू शकतो. या स्वयंचलित टूल शोधन प्रणालीमुळे, संपर्क पद्धतींच्या तुलनेत शोधाच्या वेळेत 69% बचत होते. म्हणजेच खर्चात जलद गतीने आणि लक्षणीय बचत होते. वाया जाणाऱ्या कार्यवस्तू आणि रिवर्कमुळे उत्पादकता आणि नफा कमी होतो. ही प्रणाली पहिल्याच प्रयत्नात योग्य यंत्रभाग मिळण्याची हमी देते. याचाच अर्थ अपव्यय कमी होऊन नफा वाढतो.

केस स्टडी

हिरो समूहाचा भाग असलेली ’मुंजाल कास्टिंग्ज’ ही वाहन उद्योग कंपनी ’हिरो मॅजेस्टिक’साठी काम करते. 20 मशिन वापरून चांगल्या दर्जाचे ॲल्युमिनिअम डाय कास्ट भाग बनविणाऱ्या या कंपनीच्या दोन प्लँटमध्ये मिळून सध्या 1200 कर्मचारी काम करतात. दर महिन्याला 600 टन कास्टिंग पुरवणारी आणि 1.5 अब्ज रुपयांची उलाढाल असलेली ’मुंजाल कास्टिंग्ज’ ही ॲल्युमिनिअम आणि जस्त डाय कास्टिंग उद्योगात एक विेश्वासार्ह नाव असलेली कंपनी आहे. भारतातील सर्व मोठ्या वाहन उद्योगांना ही कंपनी यंत्रभागाचा पुरवठा करते, तसेच त्यांची निर्यातसुद्धा करते. या कंपनीने रेनिशॉ TRS2 टूल ब्रेकेज शोध (डिटेक्शन) आणि टूल सेटिंग प्रोब वापरून 50% ऑपरेशनल इक्विपमेंट एफिशियन्सी (ओ.ई.ई.) वाढविली आहे.

समस्या

या कंपनीमध्ये टूल वारंवार तुटणे ही समस्या सातत्याने येत होती. यामुळे उत्पादनात खंड पडून विलंब होत होता, तसेच कार्यवस्तू मोठ्या प्रमाणावर वाया जात होत्या. यामध्ये मटेरियल आणि वेळ दोन्ही वाया गेल्यामुळे मोठे आर्थिक नुकसान होत होते. त्यामुळे कंपनीच्या नावलौकिकालासुद्धा धक्का पोहोचण्याची शक्यता निर्माण झाली होती.

गुणवत्ता दर्जा आणि किंमत कायम ठेवणे आणि माल ठरलेल्या वेळेच्या आत पोहोचविणे यातच आमच्या कंपनीचे वेगळेपण आहे,’ असे ’मुंजाल कास्टिंग्ज’चे उपाध्यक्ष पी.एल. अरोरा म्हणतात. त्यांच्या मते, हाच त्यांच्या कंपनीचा ’युनिक सेलिंग पॉइंट’ आहे. ही कंपनी दररोज 150 प्रकारचे जवळपास 2,00,000 कास्टिंग्ज वाहन उद्योगाला पुरविते.

यंत्रभाग मोठ्या प्रमाणावर नाकारले जाण्यामुळे कंपनीला मोठ्या प्रमाणात आर्थिक तोटा सहन करावा लागत होता. त्यामुळे कंपनीने स्वयंचलित उपाय वाढविण्यावर भर दिला आणि रेनिशॉकडून TSR2 खरेदी केले. 16 मशिनवर ही प्रणाली बसविल्यावर, खर्च आणि वेळेत मोठ्या प्रमाणात बचत होत असल्याचे निदर्शनास आले. रेनिशॉची उत्पादने खात्रीशीर आणि उच्च दर्जाची असल्याचे मत पी.एल. अरोरा यांनी व्यक्त केले. मुंजाल कास्टिंग्जच्या मते, TRS2 बसविलेल्या मशिनचा ओ.ई.ई. 50 टक्क्यांवरून 76 टक्क्यांपर्यंत वाढला असून तो 85 टक्क्यांपर्यंत वाढविण्याचे त्यांचे उद्दिष्ट आहे. या पूर्वी, प्रत्येक मशिनवर दररोज 250 यंत्रभाग बनविले जात होते. ही प्रणाली बसविल्यानंतर आता रोज 270 भागापर्यंत उत्पादन वाढले आहे.

(020) 66746400/01

यांत्रिकी अभियंते असलेले श्रीपाद शौचे ’रेनिशॉ’ कंपनीमध्ये व्यवसाय विकास व्यवस्थापक आहेत. यापूर्वी त्यांनी ’रेनिशॉ’मध्ये विविध पदांची जबाबदारी सांभाळली आहे. त्यांना यांत्रिकी क्षेत्रातील कामाचा प्रदीर्घ अनुभव आहे.

@@AUTHORINFO_V1@@