फेस आणि बाह्य भागाचे ग्रूव्हिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बाजारपेठेतील दुचाकींच्या वाढत्या संख्येमुळे त्यासाठी लागणाऱ्या भागांची संख्याही दिवसेंदिवस वाढत आहे. त्यामुळे उत्पादक दुचाकींच्या भागांसाठी करावे लागणारे रफ टर्निंग, मिलिंग अशा प्रक्रिया त्यांच्या पुरवठादारांकडे सोपवीत आहेत. फक्त फिनिशिंग प्रक्रिया स्वत:च्या कारखान्यात करून हे भाग जोडणीसाठी तयार ठेवत आहेत.

आमचा एक ग्राहक क्रँकशाफ्ट, स्लीव्ह, योक आणि इतर ट्रान्स्मिशन करणारे भाग अशा दुचाकींसाठी लागणाऱ्या यंत्रभागांचा उत्पादक आहे. या सर्व यंत्रभागांचे उत्पादन करण्यासाठी त्यांच्याकडे सी.एन.सी. लेथ, व्ही.एम.सी., एस.पी.एम.सह इतर पारंपरिक मशिनचा उत्तम सेटअप आहे. यापैकी क्रँकशाफ्ट यंत्रभागासाठी टर्निंग, ग्रूव्हिंग, ड्रिलिंग, मिलिंग, हीट ट्रीटमेंट आणि ग्राइंडिंग अशा अनेक प्रक्रिया कराव्या लागतात.

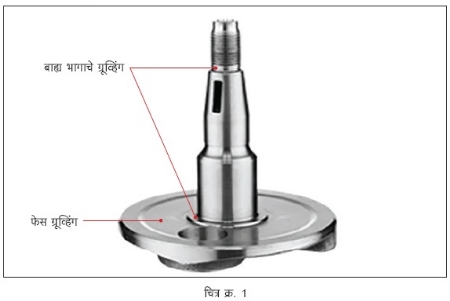

यापैकी एका प्रक्रियेमध्ये ग्राहकाला बाह्य पृष्ठभागावरील ग्रूव्हिंग आणि फेस ग्रूव्हिंग करण्याचे आव्हान होते. ग्राहक बाह्य ग्रूव्हिंगसाठी आणि फेस ग्रूव्हिंगसाठी दोन वेगळी टूल वापरत होता. यंत्रभागावर कुठे काम करायचे आहे ते चित्र क्र. 1 मध्ये दाखविले आहे. ग्राहकाला महिनाभरात 15,000 भागांचे यंत्रण करावे लागत होते. हे यंत्रण फोर्जिंग केलेल्या पृष्ठभागावर करावे लागते. टूलचा खर्च किंवा प्रत्येक यंत्रभागावर होणारा खर्च (सी.पी.सी.) कमी करणे आणि उत्पादकता वाढविणे, या गोष्टी ग्राहकाला हव्या होत्या. त्यासाठी वापरात असलेल्या ग्रूव्हिंग प्रक्रियेचा आम्ही अभ्यास केला. त्यावेळी असे दिसून आले की, ग्राहक बाह्य ग्रूव्हिंगसाठी आणि फेस ग्रूव्हिंगसाठी स्वतंत्र टूल वापरत होता. फेस ग्रूव्हिंगदरम्यान अधिक समस्या येत असल्यामुळे आम्ही सर्वप्रथम ही समस्या सोडविण्याचे लक्ष्य ठेवले.

फेस ग्रूव्हिंगसाठी आणि बाह्य ग्रूव्हिंगसाठी एकाच प्रकारचे टूल वापरण्याचे निश्चित केले. यंत्रभागाचा धातू मऊ (सॉफ्ट)असल्याने योग्य भूमिती आणि ग्रेड वापरणे महत्त्वाचे होते. तसेच फेस ग्रूव्हिंग आणि बाह्य ग्रूव्हिंग दोन्हीसाठी वापरण्याची भूमिती महत्त्वाची होती. फेस ग्रूव्हिंग प्रक्रियेवेळी असे आढळले की, चिप आणि यंत्रभागाच्या पृष्ठभागाच्या संपर्कात येऊ नये म्हणून टूलला थोडा जास्त क्लिअरन्स किंवा रिलीफ आवश्यक आहे. त्यासाठी चित्र क्र. 2 मध्ये दाखविल्यानुसार आम्ही पुढच्या भागाचे एका कोनात यंत्रण करून क्लिअरन्स तयार करून घेतला.

ग्राहकासाठी फेस ग्रूव्हिंग आणि खूप जास्त असलेला प्रति यंत्रभाग खर्च हे दोन त्रासदायक मुद्दे होते. ते कमी करायचे होते. हा खर्च प्रत्येक यंत्रभागासाठी बाह्य आणि फेस ग्रूव्हिंग दोन्हींसाठी 1 रुपयापेक्षा कमी करून द्यावा, असे त्यांचे म्हणणे होते. याशिवाय उत्पादकतेमध्येसुद्धा सुधारणा करायची होती.

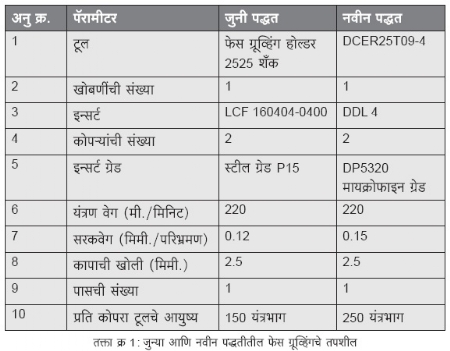

बाह्य आणि फेस ग्रूव्हिंगसाठी सामायिक (कॉमन) इन्सर्ट वापरण्याच्या कल्पनेमुळे, इन्व्हेंटरीमध्ये घट झाली. यापूर्वी ग्राहक दोन इन्सर्ट वापरत असल्यामुळे खर्च जास्त येत होता. जुन्या आणि नवीन पद्धतीतील फेस ग्रूव्हिंगचे तपशील तक्ता क्र. 1 मध्ये दिले आहेत.

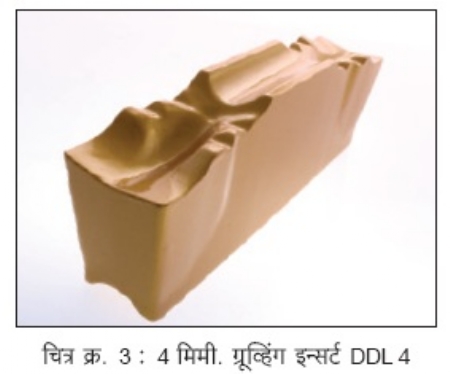

नवीन ग्रूव्हिंग प्रक्रियेत, 2525 शँकबरोबर सुधारित ग्रूव्हिंग हत्यारधारक (टूल होल्डर) वापरला आहे. ग्रूव्हिंगची रुंदी 4 मिमी. आहे, कारण हेच टूल बाह्य व्यासाच्या ग्रूव्हिंगसाठी वापरले असून मऊ आणि कणखर धातुसाठी मायक्रोफाइन ग्रेड वापरण्यात आली.

ग्रूव्हिंग इन्सर्टची वैशिष्ट्ये आणि फायदे

1. 2 कर्तन कडा (कटिंग एज) असणे.

2. जास्त रेक कोन असलेली धारदार कर्तन कडा. यामुळे सरकवेग जास्त असला तरीही यंत्रणाचे बल कमी होते.

3. मऊ आणि कणखर धातू, ट्यूब पार्टिंग, छोटे यंत्रभाग आणि पातळ आवरण असलेल्या भागांसाठी वापरले जाते.

4. कर्तन कडेच्या वैशिष्ट्यपूर्ण भूमितीमुळे बर कमी झाली.

5. सरळपणा सुधारला

फेस ग्रूव्हिंगसाठी नवीन पद्धतीचे फायदे

1. टूलचे आयुष्य 67% ने वाढले.

2. प्रति यंत्रभाग खर्च 42% ने कमी झाला.

3. यंत्रणासाठी लागणारा वेळ 17 सेकंदांवरून 13 सेकंदांवर आला.

बाह्य ग्रूव्हिंग प्रक्रिया

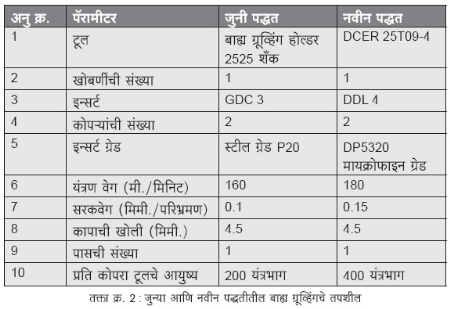

जुन्या आणि नवीन वापरल्या जाणाऱ्या प्रक्रियेचा तपशील तक्ता क्र. 2 मध्ये दिला आहे. या प्रक्रियेत ग्राहक 3 मिमी. ग्रूव्हिंग इन्सर्ट आणि स्वतंत्र हत्यारधारक वापरत होता. येथे टूलचे आयुष्य आणि प्रत्येक यंत्रभागासाठी होणारा खर्च ही समस्या होती. दोन वेगवेगळी टूल आणि इन्सर्ट वापरल्यामुळे ग्राहकाकडे जास्त इन्व्हेंटरी होत होती.

यासाठी आम्ही बाह्य ग्रूव्हिंगसाठी तसाच हत्यारधारक आणि 4 मिमी.चा इन्सर्ट वापरला. त्यामुळे खर्च आणि इन्व्हेंटरी दोन्ही कमी झाले. जुन्या आणि नवीन पद्धतीतील बाह्य ग्रूव्हिंगचे तपशील तक्ता क्र. 2 मध्ये दिले आहेत.

बाह्य ग्रूव्हिंगची नवीन प्रक्रिया वापरण्याचे फायदे

1. टूलचे आयुष्य 100% ने वाढले.

2. प्रति यंत्रभाग खर्च 14% ने कमी झाला.

3. प्रति यंत्रभाग टूलिंगचा खर्च 30% ने कमी झाला

4. यंत्रणासाठी लागणारा वेळ 21 सेकंदांवरून 11 सेकंदांवर आला.

9579352519

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाइनमधील सुमारे 20 वर्षांचा अनुभव असून, सध्या ते ‘ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.

@@AUTHORINFO_V1@@