मायक्रो मिलिंग मशिनचा भारतीय पर्याय

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

नाशिक येथील सुनिता इंजिनिअरिंगचे नितीन केळकर यांनी 1988 साली ड्रॉईंग छापण्यासाठी वापरल्या जाणाऱ्या पेन प्लॉटर बनविण्याच्या कामापासून सुरुवात केली. त्यानंतर काळानुरूप बदलणारे तंत्रज्ञान आणि ग्राहकांची मागणी लक्षात घेत त्यांनी विविध प्रकारच्या एन्ग्रेव्हिंग मशिनची निर्मिती करण्यास सुरुवात केली. 2013, 2015, 2017 आणि 2019 अशा सलग 4 वर्षे इम्टेक्स प्रदर्शनामध्ये फाय फाऊंडेशनचे पुरस्कार मिळवून देणारा त्यांचा प्रवास आणि त्यादरम्यान आलेल्या आव्हानांमधून शोधलेला मार्ग याबाबत त्यांनी दिलेली माहिती.

औद्योगिक गरज ओळखून त्यानुसार उत्पादन निर्मिती करणे हे उद्दिष्ट ठेवूनच स्वतंत्र उत्पादनाच्या क्षेत्रात मी कामास सुरुवात केली. नोकरी करताना डिझाइन क्षेत्रात काम करीत असल्याने प्लॉटिंग मशिनमधील अडचणी अनुभवल्या होत्या. त्यामुळे पेन प्लॉटरची निर्मिती करावी असे मी ठरविले. ग्राहकांच्या मागणीनुसार मशिन बनविण्यासाठी आम्हाला साधारणतः वर्षभराचा कालावधी लागला. 1995 सालापर्यंत आम्ही मोठ्या प्रमाणात पेन प्लॉटरची निर्मिती केली.

पेन प्लॉटर ते एन्ग्रेव्हिंग मशिन

ज्यावेळी पेन प्लॉटरची मागणी कमी झाली त्यावेळी आम्ही जे प्लॉटिंग करण्याचे काम कागदावर करत होतो ते जर एखाद्या धातूवर केले तर या प्रक्रियेला प्लॉटिंग असे न म्हणता एन्ग्रेव्हिंग असे म्हणतात ही बाब आमच्या लक्षात आली. त्यानुसार आम्ही एका 3 अक्षीय मशिन टूलची निर्मिती करून 1995 मध्ये ते मशिन कार्यान्वित केले. यानंतर म्हणजेच 1995 पासून आम्ही जवळपास 1200 मशिनची विक्री केली. काही तरी वेगळे करण्याच्या उद्देशानेच आम्ही नेहमी काम करत असतो.

2 अक्षीय मशिनपासून 3 अक्षीय मशिन निर्मितीकडे जाताना आलेली आव्हाने

पेन प्लॉटर हे 2 अक्षीय मशिन आहे. एन्ग्रेव्हिंग किंवा मायक्रो मिलिंग मशिन हे 3 अक्षीय मशिन आहे. पेन प्लॉटरचा नियंत्रक 2 अक्षीय होता. त्यामुळे तो एकावेळी दोन अक्षांचे इंटरपोलेशन करायचा. मायक्रो मिलिंग मशिनमध्ये तिन्ही अक्षांचे एकावेळेला इंटरपोलेशन झाले तरच 3 अक्षीय कंटूर यंत्रण करता येते. त्यामुळे एकावेळेला तीन अक्ष नियंत्रित करणे हे आमच्यासमोर आव्हान होते. आम्ही स्वतः नियंत्रक (कंट्रोलर) बनवित असल्यामुळे आम्हाला अशा पद्धतीने काम करणे फारसे अवघड गेले नाही, कारण दोन अक्ष कशाप्रकारे नियंत्रित करायचे हे आम्हाला माहिती होते. तिसरा अक्ष कशा प्रकारे नियंत्रित करायचा याची कल्पना आम्हाला होती, मात्र ते प्रत्यक्षात उतरविणे हे आमच्यासमोर आव्हान होते. हे करताना हार्डवेअर निर्मितीमधील आवश्यक दर्जा मिळविताना आम्हाला बऱ्याच अडचणींना सामोरे जावे लागले होते. त्यावर अभ्यासपूर्वक काम करून आम्ही मार्ग शोधला.

2 अक्षीय प्लॉटरवरून 3 अक्षीय तंत्रज्ञान आत्मसात करताना अजून काही आव्हानांना आम्हाला सामोरे जावे लागले. उदाहरणार्थ, पेन प्लॉटरमध्ये ज्या मोटर वापरल्या होत्या त्या कमी शक्तीच्या (लो पॉवर) होत्या. ज्यावेळी आम्हाला सी.एन.सी. मशिनची निर्मिती करायची होती त्यावेळी त्यासाठी संपूर्ण कंट्रोल पॅनेल उच्च शक्तीवर (हाय पॉवर इलेक्ट्रॉनिक्स) चालेल असे करायचे होते, जे आमच्यासमोरील सर्वात मोठे आव्हान होते. एन्ग्रेव्हिंगसाठी महागड्या सर्व्हो मोटर खरेदी करणे शक्य नसल्याने सुरुवातीला आम्ही सर्व्हो मोटरऐवजी स्टेपर मोटरचा वापर केला.

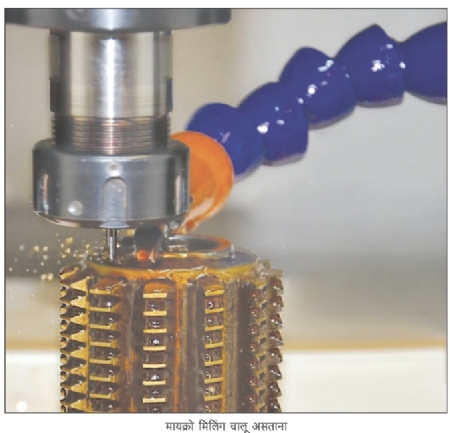

मिलिंग आणि मायक्रो मिलिंगमधील फरक

एन्ग्रेव्हिंग मशिनसाठी ज्या नियंत्रकाची गरज असते त्याची वैशिष्ट्ये, कोपरे, लहान त्रिज्या यंत्रण करावयासाठी लागणाऱ्या हालचालींवरील नियंत्रण हे अतिशय वेगळे काम आहे. याबाबत उदाहरण द्यायचे झाल्यास व्ही.एम.सी.मध्ये एक मोठा कटर असतो, ज्याचा उद्देश केवळ मोठ्या प्रमाणात मटेरियल काढणे हाच असतो. तर डाय, मोल्ड यंत्रणामध्ये 3D कंटूरला अधिक फिनिश यावा असा उद्देश असतो. यामध्ये वापरलेला बॉल नोज कटर 10 मिमी., 6 मिमी. किंवा 3 मिमी.चा असेल, मात्र, व्ही.एम.सी.वर 1 मिमी.चा बॉल नोज कटर लावणे हे मोठे आव्हान आहे. एन्ग्रेव्हिंगसाठी लागणाऱ्या टूलचा खालचा व्यास 0.1 मिमी. आहे. एखाद्या व्ही.एम.सी.वर नाण्याचे डाय बनविण्याचा प्रयत्न केला तर ते शक्य नाही. आमच्या मशिनवर याची निर्मिती करणे सहज शक्य आहे. याचे मुख्य कारण म्हणजे मशिनच्या स्पिंडलचे कमी जडत्व (इनर्शिया). तसेच जास्त आर.पी.एम. टूल, डायनामिक्स, गती नियंत्रक (मोशन कंट्रोल) या सर्व गोष्टींमुळे हे करणे सहज शक्य आहे.

आमच्याकडील मायक्रो मिलिंग मशिन सिंगल फेजवर चालविणे शक्य आहे. सिंगल फेजवर व्ही.एम.सी. चालविणे शक्य नाही. मायक्रो मिलिंग करताना लागणाऱ्या नियंत्रकांची अचूकतेची आणि प्रिसिजनची पातळी, मिलिंग प्रक्रियेपेक्षा अतिशय वेगळी आणि उच्च दर्जाची आहे.

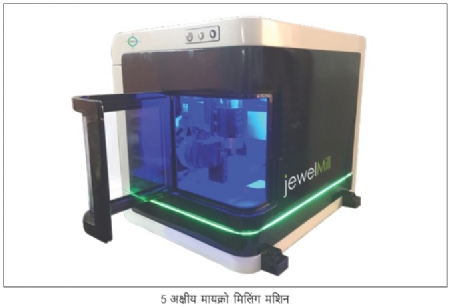

3 अक्षीय मशिनवरून 5 अक्षीय मशिनवर जाताना आलेली आव्हाने

आमच्या 3 अक्षीय मायक्रो मिलिंग मशिनची कामगिरी पाहून अधिक क्लिष्ट आणि सूक्ष्म मिलिंग करण्यासाठी आमच्याकडे 5 अक्षीय मायक्रो मिलिंग मशिनची मागणी ग्राहकांकडून येऊ लागली. हे मशिन कसे विकसित करावे यावर सुमारे 2 वर्षे विचार आणि प्रयोग चालू होते. यातील सर्वात महत्त्वाचे आव्हान म्हणजे मशिनचा अपेक्षित आकार. कोणतेही पारंपरिक 5 अक्षीय मशिनचे यंत्रण क्षेत्र (मशिनिंग एरिया) हे कमीतकमी 3 फूट X 3 फूट आकाराचे असते. आमच्या ग्राहकाला मात्र त्या मशिन छोट्या आकारात हव्या होत्या. साधारण दीड वर्षांनंतर, जर मशिनच्या अक्षांचे कॉन्फिगरेशन निराळ्या पद्धतीने केल्यास लहान आकारातील मशिनची निर्मिती करणे शक्य आहे याचा आम्हाला अंदाज आला. त्यानुसार आम्ही डिझाइन तयार करून बघितले आणि ते अचूक ठरले. मशिनची निर्मिती करून ते वापरून बघितले असता ते योग्यप्रकारे चालले. या मशिनसाठी आम्हाला अमेरिका आणि भारताचे पेटंट मिळाले आहे.

पारंपरिक मशिनवर ज्या पद्धतीने कार्यवस्तू लावली जाते, त्यासाठी टेबलवर दोन पोलर अक्ष येतात. हे दोन पोलर अक्ष इतके मोठे असतात की एका पोलर अक्षाचा आकारच साधारण 300 मिमी. असतो. या ठिकाणी आम्ही X अक्षावर A, B हे दोन पोलर अक्ष लावले. हे सर्व तीन अक्ष एकाच अक्षावर आल्यामुळे मशिनचा आकार एकदम कमी झाला आहे.

यातील दुसरे मोठे आव्हान म्हणजे, सुलभ आणि अचूक ॲक्सिलरेशन आणि डेसिलरेशन. कुठलीही हालचाल सुरू करताना आणि बंद करताना ती जर सुलभपणे झाली नाही, तर आमच्या मशिनवर जे कंटूर फिनिशिंग मिळते ते मिळूच शकणार नाही. त्यामुळे अशा पद्धतीने काम करणे हे आमच्यासमोर सर्वात मोठे आव्हान होते. या समस्येवर आम्ही साधारण एक वर्ष अभ्यास करून मार्ग शोधण्यात यशस्वी झालो. ॲक्सिलरेशन आणि डेसिलरेशनसाठी एक थेरॉटिकल कर्व्ह आहे. या थेरॉटिकल कर्व्हच्या जितके जवळ जाता येईल तेवढे जवळ आम्ही गेलो. हे सर्व करताना हार्डवेअर डिझाइन, मोटर इनर्शिया, मेकॅनिकल इनर्शिया आणि कंट्रोल कोड आदी गोष्टींवर काम केले.

वैशिष्ट्ये

साधारण 5 अक्षीय मशिनमध्ये 3 लिनियर अक्ष आणि 2 पोलर अक्ष असतात. त्यांच्या रचनेवर मशिनचा आकार अवलंबून असतो. टेबल टॉप मशिनची निर्मिती करताना आमच्यासमोर दोन प्रकारची आव्हाने होती. 600 X 600 X 600 मिमी. आकारामध्ये यंत्रण क्षेत्र आणि नियंत्रक बसेल अशा मशिनची निर्मिती करायची होती. आमचे मशिन 50 मिमी.ने थोडेसे मोठे झाले. हे मशिन अगदी छोट्या म्हणजे 650 मिमी. आकाराचे आहे. विशेष म्हणजे या मशिनमध्ये बसविण्यात आलेले सर्व यंत्रभाग आम्ही स्वतः डिझाइन करून उत्पादित केलेले आहेत. यामध्ये बसविलेला नियंत्रकदेखील आमचा स्वतःचाच आहे. या सर्व गोष्टी आम्ही तयार करत असल्यामुळेच अशा प्रकारच्या मशिनची निर्मिती करणे आम्हाला शक्य झाले.

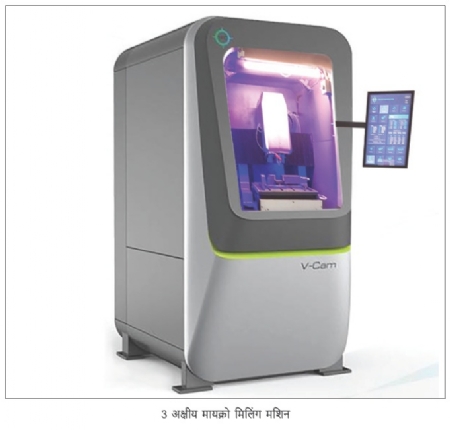

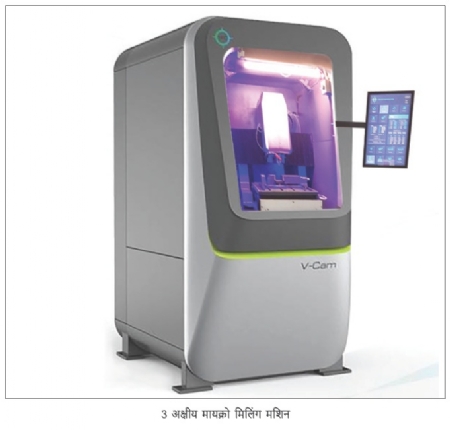

व्ही कॅम

व्ही कॅम मशिन हे आमचे 3 अक्षीय मायक्रो मिलिंग मशिन आहे. आम्ही व्ही कॅमच्या आणखी एका पर्यायाची निर्मिती करत असून ते 5 अक्षीय आहे. याचा वापर एव्हिएशन इंडस्ट्रीमध्ये लागणाऱ्या विशेष भागांच्या मायक्रो मिलिंगसाठी केला जातो. ॲल्युमिनिअम किंवा ॲल्युमिनामध्ये यंत्रण करून क्लिष्ट भाग बनवायचा असतो तेव्हा या कामासाठी छोट्या आकारातील 5 अक्षीय मशिनच लागतात. जर 0.5 मिमी. एंड मिल तसेच 0.5 मिमी.चा बॉल नोज कटर लावून सूक्ष्म आणि क्लिष्ट यंत्रण करायचे असेल, तर त्यासाठी उपयुक्त असलेल्या व्ही कॅम 5 अक्षीय मशिनची निर्मिती केली आहे.

वैशिष्टये

व्ही कॅम मशिनच्या मदतीने नाण्याची डाय, छोटे प्लास्टिक मोल्ड, छोटे बॉटल मोल्ड अशा छोट्या मायक्रो मिलिंगच्या कार्यवस्तू करणे शक्य आहे.

या मशिनला जास्तीतजास्त 12 ते 14 मिमी. व्यासाचे कटर लावता येतात. सूक्ष्म कामासाठी एन्ग्रेव्हिंग करायचे असेल तर 50 मायक्रॉन आकाराचे कटर वापरता येऊ शकते.

उच्च आर.पी.एम. सुविधा : 24 हजारांपासून ते 60 हजारांपर्यंत आर.पी.एम. असलेला स्पिंडल यावर वापरणे शक्य आहे.

मशिनमध्ये ऑटोमॅटिक टूल चेंजर (ए.टी.सी.) यंत्रणा देण्यात आली आहे. यापूर्वीच्या मशिनमध्ये ही सुविधा देण्यात आलेली नव्हती.

या मशिनमध्ये साधारण कार्यवस्तूंचे यंत्रण करताना ए.टी.सी.ची आवश्यकता भासत नाही. पण काही दागिने करण्यासाठी बनविले जाणारे डाय किंवा काही विशेष प्रकारच्या डायचे यंत्रण करताना तीन ते चार वेळा टूल बदलावे लागतात. त्यासाठी ए.टी.सी. आवश्यक असते. ज्यावेळी कठीण मटेरियल किंवा स्टीलवर 0.5 मिमी.चे टूल वापरायचे असते, त्यावेळी ते टूल तुटण्याची दाट शक्यता असते. त्यासाठी आमच्या मशिनमध्ये एक प्रोग्रॅम सेट करण्याची सोय देण्यात आली असून यामुळे दर पाच किंवा दहा मिनिटांनी टूलचे टोक तुटले आहे का, हे तपासता येते. जर टूल तुटलेले असेल, तर ए.टी.सी.च्या माध्यमातून ते लगेच बदलले जाते. या मशिनमध्ये कॉम्पेनसेशन एरर कितीचा असला पाहिजे हेदेखील सेट करता येऊ शकते. या मशिनचे महत्त्वाचे वैशिष्ट्य म्हणजे हे मशिन मोबाइलवरूनदेखील नियंत्रित करता येऊ शकते.

केस स्टडी

देशभरात आमच्या 3 अक्षीय मशिनचे वापरकर्ते असून, मुंबईतील आमचे एक ग्राहक दागिन्यांसाठी लागणाऱ्या अचूक डायची निर्मिती करण्यासाठी या मशिनचा वापर करतात. या कामासाठी प्रचंड अचूकता लागते. 2 ते 4 मायक्रॉनमध्ये जर ही अचूकता मिळाली नाही तर ठरविलेल्या आकारात डाय बनविता येत नाही. या कामासाठी ज्या डाय वापरल्या जातात त्या सर्व इटलीवरून आयात केल्या जात होत्या, ज्याच्या एका सेटची किंमत 1 लाख रुपयांपर्यंत होती. सध्या या ग्राहकाकडे आमच्या कंपनीच्या मशिन वापरून त्यावर या डायची निर्मिती करण्यात येत आहे. यामुळे यासाठी होणारा लाखोंचा खर्च कमी होण्यास मदत झाली आहे.

पुढे काय?

आम्ही अशा एका तंत्रज्ञानावर काम करत आहोत, ज्यामध्ये काही कामानिमित्त मशिनचा ऑपरेटर सुट्टीवर आहे आणि काही महत्त्वाचे काम आले तर अभियांत्रिकीचे शिक्षण न घेतलेली व्यक्तीदेखील संबंधित कार्यवस्तू मशिनवर ठेवेल. त्यानंतर कंपनीच्या बाहेर असणारा ऑपरेटर किंवा मालक त्याच्याकडील लॅपटॉपवर कॅम सॉफ्टवेअरच्या मदतीने टूल पाथ बनवून त्यासंबंधीचा डाटा मशिनमध्ये टाकेल. यानंतर मशिन व्हिजन प्रणालीच्या मदतीने संबंधित कार्यवस्तू कशी ठेवली आहे ते तपासून त्याप्रमाणे मशिनचा टूल मार्ग सेट करून कामाला सुरुवात करेल. याशिवाय मशिनला आवश्यक असणारे देखभाल नियोजनदेखील मोबाइलवर पाठविण्याची सोय यामध्ये देण्यात येणार आहे.

7721941115

नितीन केळकर यांनी उत्पादन अभियांत्रिकी आणि व्यवस्थापनामध्ये पदव्युत्तर शिक्षण घेतले आहे. 1988 साली त्यांनी ‘सुनिता इंजिनिअरिंग कॉर्पोरेशन’ या कंपनीची स्थापना केली. मशिन डिझाइन आणि निर्मिती क्षेत्रातील कामाचा त्यांना प्रदीर्घ अनुभव आहे.

@@AUTHORINFO_V1@@