ब्रोचिंगमधील आधुनिक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

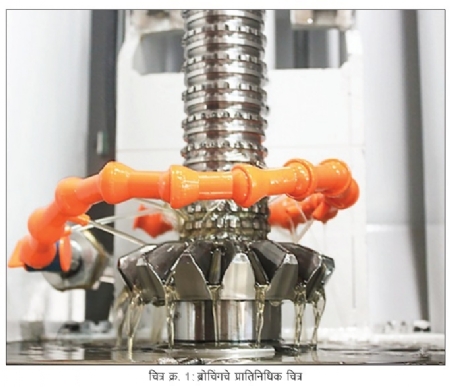

कुठलेही यंत्रण करताना दोन गती आवश्यक असतात. उदाहरणार्थ, टर्निंग. यामध्ये कार्यवस्तू फिरत असते तर, टूल मागे पुढे हलत असते. ड्रिलिंगमध्ये कार्यवस्तू स्थिर असते आणि ड्रिल फिरत असताना वर खाली होते. पण ब्रोचिंगमध्ये (चित्र क्र. 1) कुठलीही फिरणारी हालचाल नसते. फक्त ब्रोच मागे पुढे होतो हे ब्रोचिंगचे वैशिष्ट्य आहे.

यंत्रभागाच्या आतील प्रोफाइल किंवा बाहेरील भागावर जेथून विशिष्ट आकारात मटेरियल काढायचे आहे तेथे ब्रोचिंग तंत्रज्ञानाचा वापर मोठ्या प्रमाणात केला जातो. उदाहरणार्थ यंत्रभागाच्या बोअरमधील चावी गाळा (की-वे), अंतर्गत खाच (इंटर्नल स्प्लाइन), हेलिकल फॉर्म किंवा ऑटोमोबाईल क्षेत्राशी संबंधित यंत्रभागांना बाहेरून फॉर्म मिलिंग करणे आवश्यक असते तेथे ब्रोचिंगदेखील करू शकतो. यासाठी वायर कटिंग, ई.डी.एम., इंटर्नल शेपिंग अशाही पद्धती वापरता येतात. पूर्वी शेपिंग पद्धतीने अंतर्गत खाच करता येत होती, तसेच स्लॉटिंगने चावी गाळा करणे शक्य होते. मात्र, शेपिंग, स्लॉटिंग आणि वायर कटिंग या सर्व अतिशय वेळखाऊ पद्धती आहेत. जर एखादा 50 मिमी. व्यासाचा आणि 30 ते 40 मिमी. लांबीचा गिअर, वायर कटिंगने इंटर्नल प्रोफाइलवर यंत्रण करावयाचे असेल तर सेटिंग आणि वायर कटिंग करण्यासाठी साधारण दीड तासांचा कालावधी लागतो. मात्र, हेच काम ब्रोचिंगने सेटिंगसह फक्त 30 ते 40 सेकंदात होते. ब्रोचिंग तंत्रज्ञान साधारणतः मोठ्या संख्येने असलेल्या उत्पादनासाठी वापरले जाते.

वायर कटिंग, स्लॉटिंग आणि शेपिंग करून मिळणारा कार्यवस्तुचा दर्जा ऑपरेटरच्या कौशल्यावर अवलंबून असतो. ब्रोचिंगमध्ये कुशल ऑपरेटरची आवश्यकता भासत नाही. एखाद्या अकुशल व्यक्तीला तीन ते चार तासांचे प्रशिक्षण दिल्यास ती व्यक्तीदेखील कुशल ऑपरेटर ज्या वेगाने ब्रोचिंग करू शकतो त्याच वेगाने हे काम करू शकते. याची अचूकता ऑपरेटरवर नव्हे तर टूलवर अवलंबून असते.

आव्हाने

पारंपरिक ब्रोचिंग 34 HRC कठीणता असलेल्या मटेरियलपर्यंत करता येते. ASP सारखे चांगल्या गुणवत्तेचे टूल स्टील वापरले तर 36 HRC, 38 HRC पर्यंत ब्रोचिंग करता येते. हार्ड ब्रोचिंग तंत्र अजून भारतात आलेले नाही. हार्ड ब्रोचिंग प्रक्रिया वापरून 60 ते 62 HRC पर्यंतचे कठीण मटेरियलदेखील ब्रोचिंग करता येऊ शकते. परंतु, हार्ड ब्रोचिंगसाठी सुरुवातीला सॉफ्ट ब्रोचिंग होणे गरजेचे आहे. हीट ट्रीटमेंटमुळे आलेले विरूपण (डिस्टॉर्शन) किंवा कॅलिब्रेशन करण्यासाठी 40 ते 50 मायक्रॉन मटेरियल काढण्यासाठीच हार्ड ब्रोचिंग केले जाते.

ब्रोचिंग आणि मिलिंग

कुठल्याही यंत्रभागाचे किती यंत्रण करावयाचे आहे, यंत्रभाग कसा आहे आणि तो मशिनवर कसा पकडला जातो यावर मुख्यतः प्रक्रिया अवलंबून असते. आमचे काही ग्राहक पूर्वी त्यांच्याकडील यंत्रभागांचे यंत्रण मिलिंग मशिनवर करीत होते. ते आम्ही ब्रोचिंगमध्ये बदलल्याची काही उदाहरणे आहेत. पूर्वी हे यंत्रण एंड मिल किंवा फॉर्म कटर वापरून व्ही.एम.सी.वर केले जात असे. यासाठी प्रति यंत्रभाग उत्पादन खर्च 8 रुपये होता. हेच काम ब्रोचिंगवर केल्यानंतर हा खर्च 1.25 ते 1.5 रुपयांपर्यंत खाली आला.

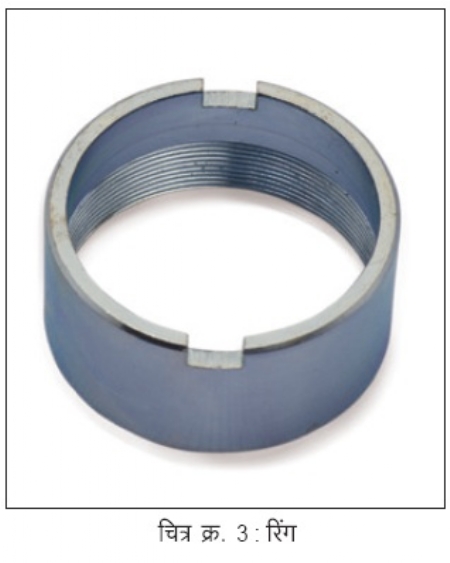

चित्र क्र. 3 मध्ये दाखविलेल्या रिंगची जाडी कमी असल्याने तिला व्ही.एम.सी.मध्ये पकडताना तसेच पूर्ण खोलीपर्यंत काप घेताना अतिशय काळजीपूर्वक टप्प्याटप्प्याने काम करावे लागत होते. त्यामुळे यासाठी लागणारा आवर्तन काळ खूप जास्त होता. आधी या रिंगसाठी ग्राहकाला 25 मिनिटांचा कालावधी लागत होता. मात्र, ब्रोचिंगमध्ये प्रति मिनिट 4 रिंग मिळू लागल्या. यामुळे कामासाठी होणारा खर्च कमी होण्यास मदत झाली. ब्रोचिंग मशिनमध्ये लागणारी गुंतवणूक व्ही.एम.सी. किंवा सी.एन.सी. मशिनपेक्षा कमी आहे. सुरुवातीला ब्रोच टूलची किंमत कदाचित जास्त वाटते. एका ब्रोचचे संपूर्ण आयुष्य जर बघितले तर त्याचा रीशार्पनिंगसाठीचा खर्च आणि प्रति कार्यवस्तू किंमत काढली तर ती एंड मिलपेक्षाही स्वस्त पडते.

पारंपरिक ब्रोचिंग पद्धत

ब्रोचिंग प्रक्रियेमध्ये अंतर्गत (इंटर्नल) ब्रोचिंग आणि पृष्ठीय (सरफेस) ब्रोचिंग असे दोन महत्त्वाचे प्रकार आहेत. यामध्ये व्हर्टिकल, हॉरिझाँटल, पुल टाइप असे वेगवेगळे प्रकार आहेत. यंत्रभागाच्या आतील भागावर ब्रोचिंग करावयाचे की बाहेरच्या यावर या सर्व गोष्टी अवलंबून असतात. यामध्ये हायड्रॉलिक किंवा इलेक्ट्रोमेकॅनिकल शक्ती वापरून लीड स्क्रू किंवा बॉल स्क्रूने मशिन चालविले जाते. ब्रोचिंग यंत्रण अतिशय सोपे असून त्यामध्ये एका अक्षामध्ये, एकाच वेगात आणि एकाच दाबाने टूल ओढले जाणे महत्त्वाचे आहे. यामध्ये हायड्रॉलिक प्रणाली सर्वात उपयोगी असते, कारण यामध्ये बल (फोर्स) आणि वेग (स्पीड) एकसारखा मिळतो.

ब्रोच तंत्रज्ञान

ब्रोच तयार करताना यंत्रभागाचे मटेरियल किती प्रमाणात काढावयाचे आहे, कोणते मटेरियल आहे, कुठले मशिन आहे, त्या मशिनच्या मर्यादा काय आहेत किंवा त्या मशिनवर कोणकोणत्या गोष्टी (शीतक, पुलर, रिट्रायव्हर, स्वयंचलन) उपलब्ध आहेत, या सर्व बाबींचा विचार करून ब्रोच डिझायनर ब्रोच डिझाइन करतो. ब्रोचचे रॉ मटेरियल त्यानुसार निवडले जाते. साधारणतः HSS M2 ग्रेडचे मटेरियल बहुतांशवेळा वापरले जाते. M35, M42 मध्ये कोबाल्टचे प्रमाण 5 ते 8 टक्क्यांच्या आसपास असल्यामुळे टूलचे आयुष्य चांगले मिळण्यास मदत होते. त्यापेक्षाही चांगल्या गुणवत्तेचे मटेरियल म्हणजे पावडर मेटलर्जीमध्ये बनणाऱ्या ASP 23, ASP 30 या ग्रेडला अधिक मागणी आहे. M2 मटेरियलची कठीणता (हार्डनेस) 64 HRC पर्यंत मिळू शकते, तर M35, M42 ला ती 65 ते 66 HRC पर्यंत जाते. ASP ला 66 ते 67 HRC पर्यंतही कठीणता मिळते. त्यामुळे त्याची यंत्रणक्षमता आणि आयुष्य अधिक प्रमाणात मिळते. याव्यतिरिक्त टूलला केल्या जाणाऱ्या टिन, अल्क्रोना, फ्युच्युरा आदी कोटिंगमुळेदेखील आयुष्य वाढण्यास मदत होते.

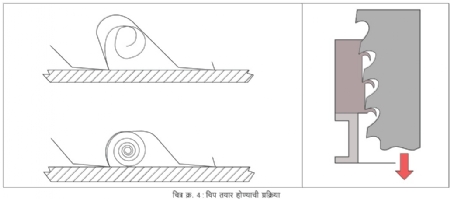

ब्रोचिंग टूल अनेक दात्यांचे बनलेले असते. त्यातील प्रत्येक दात हा आधीच्या दातापेक्षा काही मायक्रॉनने मोठा असतो. कोणताही अंतर्गत आकार (इंटर्नल शेप) जर कापून तयार करावयाचा असेल तर त्या प्रोफाइलचे सर्वात लहान वर्तुळ (इनस्क्राईब सर्कल) यालाच फ्रंट पायलट म्हणतात. ड्रिलिंग, बोअरिंग किंवा मिलिंग प्रक्रिया वापरून ते केले जाते. त्यानंतर तो गाइड घेऊन जो अंतिम आकार बनवायचा आहे, त्यासाठी पहिल्या दातापासून शेवटच्या दातापर्यंत एक टेपर दिलेला असतो. यामध्ये प्रत्येक दात त्याच्या आधीच्या दातापेक्षा काही मायक्रॉनने मोठा असतो. याचाच अर्थ प्रत्येक दात काही मायक्रॉनमध्ये अचूक कटिंग करत असतो. टर्निंग, मिलिंग, ड्रिलिंग या सर्व प्रक्रियेमध्ये चिप बाहेर पडण्याची सोय असते. ब्रोचिंगमध्ये एकदा दात आत गेला की, दाताची जी पोकळी (गलेट) असते त्यामध्ये ती चिप गुंडाळली (चित्र क्र. 4) जाते. जोपर्यंत यंत्रभागातून दात बाहेर निघत नाहीत, तोपर्यंत निघणारी चिप त्यातच अडकून राहते. पुल टाइपमध्ये अधिक चांगल्या प्रकारे अचूकता मिळते. हे सर्व टूल डिझाइन आणि प्रेसच्या परिस्थितीवर अवलंबून असते. पुश प्रकारच्या ब्रोचिंगमध्ये प्रेसवर ब्रोच लोड करणे हे काम हाताने होत असल्याने त्याची अचूकता तेवढी मिळत नाही. पुल टाइपमध्ये 10 मायक्रॉनमध्येदेखील अचूकता मिळू शकते. की-वेची लांबी H7 किंवा JS 9 या टॉलरन्समध्ये अगदी एकसारखी मिळू शकते. अंतर्गत स्प्लाइनमध्ये स्प्लाइनची तपासणी बिट्विन पिन मेजरमेंटने केले जाते. यामध्ये 25 मायक्रॉनपर्यंतची बिट्विन पिन अचूकता ब्रोचिंगवर मिळू शकते.

ब्रोचची भूमिती

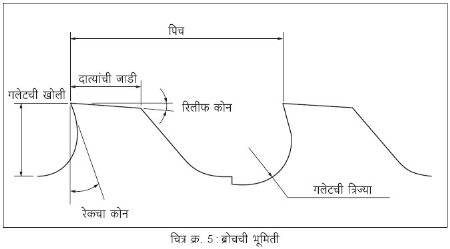

यामध्ये सर्वात महत्त्वाची गोष्ट म्हणजे पिच, म्हणजेच दोन दातांमधील अंतर. दोन दातांमधील उंचीचा किंवा व्यासाचा फरक यालासुद्धा तेवढेच महत्त्व (चित्र क्र. 5) आहे. रेक अँगल यंत्रभागाच्या मटेरियलनुसार बदलत असतो. फ्री मशिनिंग स्टीलला तो 180 च्या आसपास असतो, ॲल्युमिनिअम आणि तत्सम सॉफ्ट मटेरियलसाठी तो 200 ते 220 पर्यंतही जातो तर हार्डन स्टील, कास्टिंगसाठी 100ते 80 पर्यंत ठेवावा लागतो.

गलेट डेप्थ किंवा गलेटचा पूर्ण आकार ठरविताना गलेटच्या कोपऱ्याची त्रिज्या किंवा गलेटची खोली (डेप्थ) चिपच्या लांबीवर अवलंबून असते. रेक अँगल बरोबर रिलीफ अँगल असतो, जो साधारण रफिंग दात्यांना 1.50, 20 किंवा 30 पर्यंत असतो तर फिनिशिंग दात्यांना तो साधारण 0.50 किंवा 45” असा असतो.

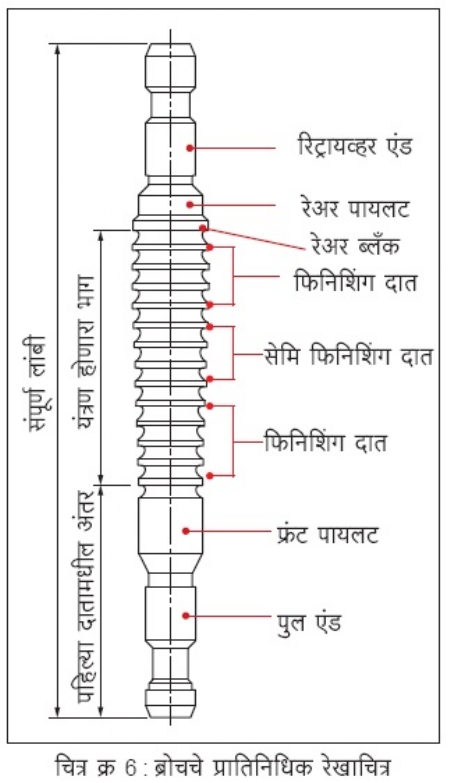

ब्रोचिंग मशिनचा स्ट्रोक मर्यादित असतो त्यामुळे त्या स्ट्रोकमध्ये ब्रोच बसविणे गरजेचे असते. त्यामुळे डिझायनर या सर्व गोष्टींचा विचार करून आणि जास्तीतजास्त स्ट्रोक वापरून ब्रोच डिझाइन (चित्र क्र. 6) करत असतो. त्याशिवाय प्रति दंत बल कमी लागेल याचाही विचार केला जातो. बल कमी लागले तर निर्माण होणारी उष्णता कमी होईल यामुळे टूलचे आयुष्य वाढेल. ब्रोच डिझाइनिंगमध्ये पुल टाइप ब्रोचमध्ये पुल एंड आणि रियर एंड असे दोन भाग येतात. याचेही एक प्रमाण (स्टँडर्ड) आहे. कुठल्याही ब्रोचिंग मशिनमधील पुलर किंवा होल्डर कॉलेट पद्धतीचे असतात. ब्रोचच्या पुलरला एक कडी (नेक) असते, त्यामध्ये ब्रोच धरला जातो आणि ओढला जातो. याचे प्रमाणीकरण (स्टँडर्डायजेशन) केलेले असते. ब्रोचमध्ये 90 ते 95 टक्के DIN 1417 आणि DIN 1415 ही दोन मानके जगभरात वापरली जातात. ही बाब सोडली तर बाकी ब्रोचचे डिझाइन करणे ब्रोच डिझायनरच्या हातात असते.

ब्रोचचे उत्पादन

ब्रोचमध्ये चावी गाळा आणि स्प्लाइन असे दोन मुख्य प्रकार असतात. चावी गाळा ब्रोचमध्ये रॉ मटेरियल आयताकृती तिरक्या सेक्शनमध्ये (रेक्टँग्युलर क्रॉस सेक्शन) येते. त्याला प्रीमशिनिंग (मिलिंग/टर्निंग किंवा सरफेस ग्राइंडिंग) करून त्याचा वरचा 1 ते 1.5 मिमी.चा थर काढून टाकला जातो. त्यानंतर जे अंतिम माप पाहिजे, त्यावर साधारण 1.5 मिमी. ग्राइंडिंग अलाउन्स ठेवून मटेरियल हीट ट्रीटमेंटसाठी जाते. ब्रोचच्या कामगिरीमध्ये (परफॉर्मन्स) दोन महत्त्वाच्या गोष्टी आहेत एक म्हणजे रॉ मटेरियल आणि दुसरी उत्पादन प्रक्रिया. यामध्ये रॉ मटेरियलचा दर्जा, त्यातील सर्व घटकांचे प्रमाण महत्त्वाचे असते. यासाठी आलेल्या प्रत्येक बारचा एक तुकडा कापून त्याची रासायनिक आणि भौतिक गुणधर्मांची तपासणी करून मगच कामाला घेतला जातो. ब्रोचची हीट ट्रीटमेंट ही अतिशय क्लिष्ट प्रक्रिया असून त्यासाठी साधारणपणे पाच दिवस लागतात. ब्रोचच्या हीट ट्रीटमेंटमध्ये प्रथम हार्डनिंग करून त्यानंतर तीन ते चार टेम्परिंग आवर्तने केली जातात. प्रत्येक टेम्परिंगनंतर ब्रोचला सरळ (स्ट्रेटनिंग) करावे लागते. कारण या दरम्यान ब्रोच प्रचंड वाकडा (बेंड) होतो. त्यामुळे वाकडा झालेला ब्रोच वेळीच व्यवस्थित न केल्यास चौथ्या टेम्परिंगनंतर त्याला सरळ करणे अशक्य होते. ब्रोचला सरळ करणे हीदेखील एक कला आहे. काही वर्षांच्या अनुभवानंतर हे करणे शक्य होते आणि हेच आमचे वैशिष्ट्य आहे.

ब्रोच हीट ट्रीटमेंट करून आल्यानंतर आम्ही 1 मिमी./मी. या प्रमाणात त्याला सरळ करून घेतो. त्यानंतर ग्राइंडिंग केले जाते. रफ ग्राइंड करताना राउंड क्रॉस सेक्शन, स्प्लाइनसाठी त्याचे काही संदर्भ (रेफरन्स) ग्राइंड करून घेतले जातात. सुरुवातीला जो संदर्भ ग्राइंड होतो तोच संदर्भ शेवटपर्यंत एकसारखा ठेवला जातो. त्याशिवाय रफिंग, गलेट ग्राइंडिंग, रेक अँगल, रिलीफ, सिलिंड्रिकल ग्राइंडिंग, स्प्लाइन ग्राइंडिंग, प्रोफाइल ग्राइंडिंग या सर्व प्रक्रिया केल्या जातात. हे करताना ब्रोच पुन्हा वाकडा होतो. त्यामुळे त्याला जे संदर्भबिंदू ग्राइंड केले आहेत त्या ठिकाणी 5 ते 10 मायक्रॉनमध्ये सरळ करून, ‘ट्रू’ करून मशिनवर लावूनच ग्राइंड केले जाते.

चाचणी

ब्रोचच्या सर्व चाचण्या आम्ही प्रक्रियेवेळी (स्टेजमध्येच) करतो. स्प्लाइन ब्रोचमध्ये प्रत्येक दाताचा व्यास सिलिंड्रिकल ग्राइंडिंग होत असतानाच तपासावा लागतो. प्रोफाइल ग्राइंडिंगमध्ये अनेक प्रकारच्या चाचण्या असून याचे प्रोफाइल तपासण्यासाठी ओव्हर पिनचे मोजमापन केले जाते. यानंतर ब्रोचचे रनआउट, त्याचे वेगवेगळ्या प्लेनमधील प्रोफाइलचे टेपर आदी गोष्टी तपासल्या जातात. या सर्व तपासण्या मॅन्युअली केल्या जातात. याचे मुख्य कारण म्हणजे ओव्हर पिनचे मोजमापन करण्याकरता ब्रोचला एक टेपर दिलेला असतो. त्या टेपरमध्ये हाय पॉइंट शोधून त्या ठिकाणी मोजमाप करणे मशिन किंवा रोबोला कितपत जमेल याबाबत शंका आहेत.

ब्रोचिंग मशिन

आम्ही आमच्या मशिनची कोॲक्शिअल, इन्व्हर्टेड, टेबल अप आणि हॉरिझाँटल आणि व्हर्टिकल अशा पाच प्रकारांमध्ये विभागणी केली आहे. कोॲक्शिअल हे पुल डाउन प्रकारचे म्हणजे एक सिलिंडर असलेले मशिन आहे. यामध्ये ब्रोचचे होल्डर ज्या रॅमवर बसविलेले असते त्या रॅमला सिलिंडर खाली ओढत असतो. तर इन्व्हर्टेड म्हणजे पुश डाउन टाइपमधील दोन सिलिंडर त्याच रॅमला खाली ढकलण्याचे काम करत असतात.

पुल डाउनसाठी एक महत्त्वाची गरज म्हणजे यासाठी एक मोठी पिट किंवा खड्डा लागतो. त्या खड्ड्यामध्ये मशिन खाली ठेवलेले असते. त्या खड्ड्यात एक दुसरा खड्डा असतो, ज्यात सिलिंडर लटकत असतो. लोडिंगची उंची 950 ते 1000 मिमी. एवढी येते. या मशिनला सिलिंडर, ब्रोच होल्डर, ब्रोच, यंत्रभाग आणि रिट्रायव्हर हे सगळे एका अक्षामध्ये येतात. त्यामुळे या मशिनची अचूकता चांगली येते. पण औद्योगिक सुरक्षितता नियमानुसार शॉप फ्लोअरवरती खड्डा करण्यास परवानगी दिली जात नाही. या सर्व अडचणींवर मात करण्यासाठी इन्व्हर्टेड प्रकारच्या मशिनमध्ये सिलिंडर खाली ओढण्याऐवजी दोन सिलिंडर टेबल टॉपच्यावर उलटे ठेवलेले असतात, ज्यातून स्लाइड खाली पुश केले जाते. या मशिनला ऑपरेटर प्लॅटफॉर्म लागतो कारण जेवढा स्ट्रोक असतो तेवढे मशिन वर चढवावे लागते. मात्र काही ग्राहकांनी ही मशिनदेखील खड्ड्यात बसवून ती उंची मिळविली. ऑपरेटर प्लॅटफॉर्म आणि पिट या दोन्ही गोष्टी फायदेशीर नाहीत. कारण बऱ्याच वेळा काही यंत्रभाग वरती उचलून न्यावे लागतात किंवा सिझर लिफ्ट देऊन वर चढवावे लागतात. यावेळी ऑपरेटरची सुरक्षा, यंत्रभागाची सुरक्षा आदींचा विचार करता खड्डा आणि ऑपरेटर प्लॅटफॉर्म या दोन्ही गोष्टी फारशा सोयीच्या नाहीत. त्यामुळे आम्ही टेबल अप ही संकल्पना विकसित करण्यास घेतली. यामध्ये खड्डा आणि ऑपरेटर प्लॅटफॉर्मची गरज भासत नाही. या संकल्पनेत आम्ही हालचाल करणारा ब्रोच काढून टाकला. त्यामधील फीडिंग सिस्टिम, यंत्रभागाच्या मधून ब्रोच फीड करते. यंत्रभागातून ब्रोच पूर्ण फीड झाल्यावर खालून पकडला जातो आणि त्यानंतर यंत्रभाग ज्या टेबलवर बसलेला आहे ते टेबल वरच्या बाजूला सरकते. ब्रोच स्थिर रहातो. या केसमध्ये ब्रोच खाली पकडलेला असतो आणि वरती गाइड केलेला असतो आणि टेबल सरकत असते. त्यामुळे ब्रोचचा जो रिलेटिव्ह वेग (पुलरचा आणि लिफ्टरचा वेग शून्य असल्यामुळे) सारखा मिळतो आणि अधिक चांगल्या प्रकारे अचूकता मिळते. टेबल वरती गेल्यानंतर वरचे गाइड त्याला सोडून देतात. ब्रोचिंग पूर्ण झाले की टेबल मागे येते आणि खाली येते. त्यानंतर ब्रोच पुन्हा वरती उचलला जातो आणि पुन्हा टेबल यंत्रभाग बदलून वरच्या बाजूला जाते.

ही एक नवीन संकल्पना तयार केली आहे. हे मशिन (चित्र क्र. 7) आम्ही यंदाच्या इम्टेक्समध्ये सादर केले होते. हेच मशिन आम्ही आता हायड्रॉलिक, सर्व्हो ड्रिव्हन मोटरवरती करीत आहोत.

टेबल अप मशिनचे फायदे

पिट किंवा खड्डा आणि ऑपरेटर प्लॅटफॉर्म लागत नाही.

जुन्या मशिनवर ऑपरेटरला दोनदा काम करावे लागत असे. जसे की, पूर्वीच्या मशिनला ब्रोच हाताने टाकावे लागत असे. मात्र, आता ही पद्धत हळू हळू कमी होत चालली आहे. कार्यवस्तू लोड करणे, दरवाजे बंद करून बटण दाबणे, ब्रोचिंग पूर्ण झाल्यानंतर दरवाजा उघडणे, कार्यवस्तू काढणे, परत दरवाजा बंद करून ब्रोच वरती घेणे आणि मग टेबल स्वच्छ करून त्यावर दुसरी कार्यवस्तू ठेवणे, या कामांमध्ये ऑपरेटरला दोन वेळा काम करावे लागते. एक म्हणजे टेबल स्वच्छ करून कार्यवस्तू ठेवणे आणि ब्रोचिंग झाल्यानंतर यंत्रभाग काढणे. बटण दोनदा दाबणे यामध्ये अनेकदा चुका होण्याची दाट शक्यता असते. या चुका आम्ही आमच्या मशिनमध्ये कमी केल्या आहेत. टेबल अपमध्ये दोन स्टेशन ठेवलेले आहेत. त्यातील एक ब्रोचिंग, तर दुसरे क्लिनिंग स्टेशन आहे. ब्रोचिंग स्टेशनवरील फिक्श्चरमध्ये कार्यवस्तू ठेवली जाते. ते फिक्श्चर स्वच्छ करून कार्यवस्तू एकदाच बसविली की, ज्या पृष्ठभागावर कार्यवस्तू ठेवली जाते, तो आपोआप झाकला जातो. त्यानंतर ब्रोचिंग स्टेशन ब्रोचच्या खाली जाते. ब्रोच फीड होतो. ब्रोचिंग झाल्यानंतर ब्रोचिंग स्टेशन मागे येते. मात्र कार्यवस्तू तिथेच राहते. रिटर्न स्ट्रोकला क्लिनिंग स्टेशनवर आम्ही रोटेटिंग ब्रश दिलेले आहेत. त्यामुळे कार्यवस्तू खाली येताना ब्रश त्या ब्रोचला पूर्ण स्वच्छ करून खालपर्यंत येतो. खाली आल्यानंतर दरवाजे उघडले की ऑपरेटर, झालेली कार्यवस्तू काढतो आणि रेस्टिंग फेसवर कार्यवस्तू असल्याने बर, धूळ जात नाही. स्वच्छ पृष्ठभागावर तो दुसरी कार्यवस्तू ठेवतो. त्यामुळे ऑपरेटरच्या दृष्टीने हे काम अतिशय सोपे झालेले आहे. पूर्ण झालेली कार्यवस्तू काढणे, नवीन कार्यवस्तू लावणे आणि बटण दाबणे एवढेच काम ऑपरेटरला करावे लागते.

हे मशिन तीन सेटअप असलेले मशिन आहे. प्रत्येक सेटअपमध्ये एक ब्रोचिंग स्टेशन आणि दुसरे ब्रशिंग स्टेशन आहे. त्यामुळे एकावेळी तीन कार्यवस्तू लोड करता येऊ शकतात. या यंत्रणाचा आवर्तन काळ 45 सेकंदाचा आहे. प्रति कार्यवस्तू लोडिंग आणि अनलोडिंग धरून 15 सेकंदाचा आवर्तन काळ आहे. त्यामुळे मोठ्या प्रमाणात उत्पादन करण्यासाठी हे उपयुक्त मशिन आहे. युरोपमधील EMO प्रदर्शनात हेच मशिन सर्व्हो प्रणाली वापरण्यासाठी विकसित करीत आहोत. हायड्रॉलिक प्रणालीचा एक तोटा म्हणजे यावर हायड्रॉलिक पॉवर सुरू केली की मोटर सतत सुरू राहते. मोटर सतत सुरू राहिल्यामुळे पंप चालू राहतो, ऑइल गरम होण्याचे कार्य चालू राहते. त्यामुळे मोठ्या प्रमाणात वीज वापरली जाते. मात्र, सर्व्हो किंवा इतर मोटरमध्ये ज्यावेळी आपल्याला अक्ष हलवायचे आहेत त्याचवेळी मोटरचे कार्य चालते त्यामुळे वीजेची मोठया प्रमाणात बचत होणार आहे. ही मशिन आम्ही सप्टेंबर 2019 मध्ये सादर करणार आहोत.

भारतातील ब्रोच उत्पादक आणि मशिन उत्पादक जे करू शकत नाही मात्र, ज्याची मागणी आहे अशा गोष्टींमध्ये आम्ही अधिक लक्ष देतो. त्यातीलच एक उदाहरण पुढे दिले आहे.

आमच्या एका ग्राहकाकडील एका छोट्या स्पायरल बेव्हेल गिअरच्या मध्यभागी 5 मिमी.चा चौरस कापावयाचा होता. हा ब्रोच कोणताच उत्पादक बनवित नव्हता. याचे मुख्य कारण यासाठी मायक्रो ब्रोच करणे गरजेचे होते. म्हणजे लहान क्रॉस सेक्शन आणि खूप लांबी असलेला ब्रोच. ग्राहकाला गरज असल्याने तो इटलीवरून आयात करीत असे. आम्ही हा ब्रोच आमच्याकडे तयार केला. आयात किंमतीपेक्षा 25 टक्के कमी किंमतीत आम्ही संबंधित ग्राहकाला हा ब्रोच देतो.

आधुनिक ब्रोचिंग

आधुनिक ब्रोचिंग प्रक्रियेमध्ये हार्ड ब्रोचिंग, ड्राय ब्रोचिंग आणि पॉट ब्रोचिंग असे प्रकार आहेत. यातील ड्राय ब्रोचिंग भारतात काही ठिकाणी सुरू झाले असून ज्या वेगाला आणि अचूकतेसाठी हवे तसे मिळालेले नाही. पॉट ब्रोचिंग ही प्रक्रिया जुनीच असून याचा वापर येणाऱ्या काही दिवसांमध्ये अधिक प्रमाणात वाढणार आहे. पॉट ब्रोचिंग म्हणजे गिअरचे बाहेरील दाते हॉबिंगऐवजी ब्रोचिंगने करता येतात. यामध्ये जेवढे दाते आहेत तेवढे ब्रोच बाहेरून बसविलेले असतात. त्यानंतर एका मोठ्या पॉटमध्ये सर्व ब्रोच लावून कार्यवस्तू त्यातून पास केली जाते. त्यानंतर सगळा गिअर एकाचवेळी बाहेरून यंत्रण केला जातो. हे तंत्रज्ञान सध्या सीमारेषेवर असून कदाचित यामध्ये काही बदल होऊ शकतात. याशिवाय हॉबिंगऐवजी स्कायव्हिंगसारख्या दुसऱ्या काही प्रक्रिया आल्या आहेत. त्यामुळे पॉट ब्रोचिंग तंत्रज्ञान तेवढे प्रचलित होणार नाही, कारण ब्रोचिंग टूलची किंमत खूप जास्त असते. त्यामुळे भविष्यात हार्ड ब्रोचिंग आणि ड्राय ब्रोचिंग या प्रक्रिया अधिक प्रचलित होऊ शकतात.

ड्राय ब्रोचिंगचे फायदे

सध्या ऑइलमुक्त यंत्रणाची मागणी जोर धरू लागली आहे. यंत्रभागाचे ब्रोचिंग करण्यासाठी ऑइलचा वापर केला जातो. त्यात चिप आणि यंत्रभागावरती मोठ्या प्रमाणावर ऑइल वाया जाते. त्यामुळे ऑइल वाया घालवायचे नसेल तर यासाठी अतिरिक्त वॉशिंग मशिनची गरज भासते. या सर्व गोष्टी कमी करण्यासाठी ड्राय ब्रोचिंग प्रक्रिया सुचविली जाते. ड्राय ब्रोचिंग प्रक्रियेची मुख्य गरज म्हणजे याला जास्त वेग लागतो. मात्र, त्या वेगाने चालणाऱ्या मशिनची निर्मिती अजून भारतामध्ये झालेली नाही. भविष्यात अशा प्रकारच्या मशिनची निर्मिती करण्याचे आमचे उद्दिष्ट आहे.

020 67920500

हर्षद नेमाडे यांत्रिकी अभियंता असून लँड्रियानी इटली येथून ब्रोच डिझाइन आणि उत्पादनामध्ये त्यांनी प्रशिक्षण घेतले आहे. ‘सन्टेक लँड्रियानी मशिन टूल्स प्रा. लि.’ कंपनीचे ते व्यवस्थापकीय संचालक असून, त्यांना या क्षेत्रामधील सुमारे 18 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@