मिलिंग मशिनची आवश्यक वैशिष्ट्ये

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मशिन टूलचे मुख्य उद्दिष्ट कार्यवस्तूमधील अतिरिक्त मटेरियल कापून बाहेर काढणे होय. मिलिंग प्रक्रियेमध्ये कटर फिरतात आणि टूल कार्यवस्तुतील मटेरियल अक्षाच्या कोनाच्या दिशेत कापून बाहेर काढते. मिलिंग मशिनच्या मदतीने लहान आणि मोठ्या आकाराची अनेक यंत्रण कामे करता येतात. रचनेच्या दृष्टीने ड्रिलिंग मशिनशी त्याचे बरेच साम्य आहे. त्यात टेबलवर कार्यवस्तू असते आणि स्पिंडलमध्ये कटर पकडलेला असतो. सी.एन.सी. मिलिंग यंत्रण प्रक्रियेत संगणकीकृत नियंत्रणे आणि गोल फिरणार्या मल्टी पॉइंट कटिंग टूलचा वापर केला जातो. कार्यवस्तूमधून क्रमाक्रमाने मटेरियल कापून काढले जाते आणि इच्छित पृष्ठीय फिनिश असलेला यंत्रभाग तयार केला जातो.

मशिनमध्ये X, Y आणि Z असे तीन अक्ष असतात आणि आवश्यकतेनुसार अतिरिक्त चौथ्या आणि पाचव्या अक्षांना सामावून घेता येते. ज्या मिलिंग मशिनमध्ये स्पिंडल उभ्या दिशेने स्थित असते, त्यांना व्ही.एम.सी. म्हणून ओळखले जाते. मिलिंग मशिन सामान्यत: अक्ष, टेबलचा आकार, स्पिंडल टेपर, स्पिंडलची गती आणि आर.पी.एम., ऑटोमॅटिक टूल चेंजरची (ए.टी.सी.) व्याप्ती आणि नियंत्रकाची (कंट्रोलर) क्षमता या निकषांवर निर्दिष्ट केली जातात. ड्रिलिंग, बोअरिंग, रीमिंग आणि टॅपिंग इत्यादी विविध ऑपरेशनसाठी मिलिंग मशिन मोठ्या प्रमाणात वापरल्या जातात.

सी.एन.सी.च्या प्रवेशामुळे वस्तू उत्पादन क्षेत्रामध्ये एक क्रांती आली आहे. आधुनिक सी.एन.सी.च्या वापरामुळे आवर्तन काळ कमी झाला आहे, तसेच उत्पादनक्षमता वाढली असून, उत्पादन प्रक्रियांमध्ये उच्च पातळीची अचूकता आणि लवचीकता आली आहे. मिलिंग मशिनमध्ये पुढील वैशिष्ट्ये असणे आवश्यक आहे.

> कार्यवस्तू आणि कटिंग टूल सुरक्षितपणे पकडण्यास सक्षम असणे.

> किफायतशीर दराने कार्यवस्तूमधून मटेरियल कापण्यासाठी पुरेशी विद्युत शक्ती पुरवून टूलला सक्षम करणे.

> कार्यवस्तुचा आवश्यक आकार तयार करण्यासाठी टूल आणि कार्यवस्तुची एकमेकांना पूरक प्रकारे हालचाल होण्यास सक्षम असणे. इच्छित पृष्ठीय फिनिश आणि आकारांची अचूकता सुनिश्चित करण्यासाठी ही हालचाल अचूकतेने नियंत्रित केली जाणे आवश्यक आहे.

मशिनची कार्यक्षमता अशा पॅरामीटरवर जास्त अवलंबून असते आणि मशिन डिझाइन करताना आणि खरेदी करतानाही त्यांच्याबाबतीत अधिक सावधगिरी बाळगणे आवश्यक असते. तंत्रज्ञानातील प्रगतीमुळे मशिनच्या कामगिरीवर परिणाम करणारे विविध घटक सुधारण्यास मोठ्या प्रमाणात मदत झाली आहे. स्ट्रक्चर डिझाइन आणि मटेरियल, स्पिंडल डिझाइन कन्स्ट्रक्शन, स्पीड रेंज, प्रगत कंट्रोलर आणि कॅम सॉफ्टवेअरसह सुसंगतता, अॅसेम्ब्ली तंत्र, मटेरियल हाताळणीमध्ये स्वयंचलित पॅलेट चेंजर (ए.पी.सी.), टूल हाताळणीमध्ये स्वयंचलित टूल चेंजर (ए.टी.सी.) अशा अनेक क्षेत्रांमध्ये प्रचंड विकास झाला आहे.

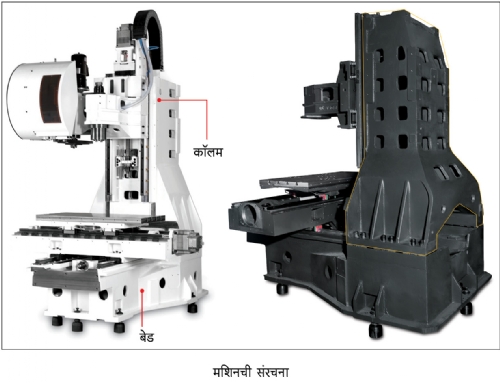

मशिनची संरचना आणि मटेरियल

संरचना (स्ट्रक्चर) मशिनचा सांगाडा ठरविते. मोठ्या आणि सशक्त हाडांच्या संरचनेद्वारा मानवी शरीर जसे मोठ्या बलांचा सामना करण्यास सक्षम होते, तसेच मशिनच्या मजबूत संरचनेद्वारा ते यंत्रण प्रक्रियेदरम्यान निर्माण होणार्या बलांसमोर टिकाव धरण्यास आणि त्यांना सहन करण्यास सक्षम होते. हलका काप आणि मऊ मटेरियल असेल तर मशिनवर कमी प्रमाणात बल कार्यान्वित होते, तर मोठा काप आणि कठीण मटेरियल असले तर मशिनला मोठ्या प्रमाणावर बलांचा सामना करावा लागतो. मशिनची अचूकता, कार्य आणि आयुर्मान बिघडविण्यामध्ये यंत्रण बलांचे योगदान मुख्य असते.

यंत्रणाच्या गुणवत्तेवरही परिणाम करणारी ही प्रेरित (इंड्युस्ड्) बले दूर वाहून नेणे आणि शोषून घेणे आवश्यक असते. मशिनच्या योग्य कामगिरीला आवश्यक असे धातूंचे गुणधर्म कास्टिंगमध्ये चांगले आढळतात. चांगली टेन्साइल स्ट्रेंग्थ असलेले ग्रेडेड कास्ट आयर्न, मशिन बेडच्या संरचनेसाठी योग्य असते. कास्ट आयर्नपासून बनविलेले सांगाडे, फॅब्रिकेटेड सांगाड्यांपेक्षा कमी परिणामकारकपणे उष्मांतरण करतात. त्यामुळे बदलत्या तापमानाच्या परिस्थितीत ते अधिक स्थिर असतात. कास्ट आयर्न, स्टीलपेक्षा चांगल्याप्रकारे कंपनाचे मंदन (व्हायब्रेशन डॅम्पनिंग) करू शकते. जाड क्रॉस रिब असणारा रुंद कडक पाया (बेस) कंपनाचा प्रभाव कमी करतो. तथापि, काही ठिकाणी चांगल्याप्रकारे डिझाइन केलेले फॅब्रिकेशनदेखील वापरले जात असले तरी मशिन बेससाठी कास्टिंगच व्यापक प्रमाणात वापरले जाते. रिब असलेल्या संरचनेसह कास्टिंग ही सर्वात दृढ संरचना बनविण्याची सर्वोत्तम पद्धत आहे. अशा संरचनेमुळे बले चांगल्याप्रकारे संक्रमित होतात आणि त्यातील उष्णता वाहून नेण्याच्या क्षमतेमुळे औष्णिक भार कमी करण्यास मदत होते.

मशिनची संरचना, मशिन टूलचा भार वाहून नेणारा आणि त्याला आधार देणारा घटक आहे. सर्व मोटर, ड्राइव्ह मेकॅनिझम आणि मशिन टूलच्या इतर कार्यात्मक अॅसेम्ब्ली एकमेकांशी संरेखित (अलाइन) केलेल्या असतात आणि मशिनच्या संरचनेत दृढपणे जोडलेल्या असतात. मशिनच्या संरचनेवर गतिज (डायनॅमिक) आणि स्थितिज (स्टॅटिक) बलांचा प्रभाव पडत असतो आणि म्हणूनच या बलांमुळे मर्यादेच्या पलीकडे त्याचे विरूपण होऊ नये किंवा ते कंपित होऊ नये, यासाठी हे आवश्यक आहे.

कॉलम हा संरचनेचा आणखी एक महत्त्वाचा भाग असून, यावर संपूर्ण मशिनचा भक्कमपणा अवलंबून असतो आणि यंत्रण बले सहन करण्याची शक्तीही यामुळेच मिळते. कॉलम, मशिन बेसवर उभा बसविलेला असल्यामुळे अॅसेम्ब्ली करताना कॉलमचा मशिन बेसशी जितका अधिक चांगला संपर्क असेल, तितका त्याचा दृढपणा आणि आधार देण्याची शक्ती वाढते. हे साध्य करण्यासाठी कॉलमचा पाया विस्तृत असणे गरजेचे आहे. स्पिंडल असलेले हेडस्टॉक कॉलमवर बसविलेले असते. ही एक C फ्रेम संरचना असल्यामुळे तिच्यामध्ये ओव्हरहँग जास्त प्रमाणात होणार नाही, याकडे लक्ष देणे आवश्यक असते. अशी परिस्थिती टाळण्यासाठी, कॉलमचे अधिक स्थिरता देणारे आणि यंत्रण भार पेलताना संपूर्ण मशिनची संरचना संतुलित ठेवणारे डिझाइन करणे आवश्यक आहे. ए.टी.सी. देखील कॉलमवरच माउंट केलेला असतो. त्याचाही भार एकंदर संरचनेवर पडतो आणि म्हणूनच संरचना करताना त्याचा विचार करणेही आवश्यक आहे.

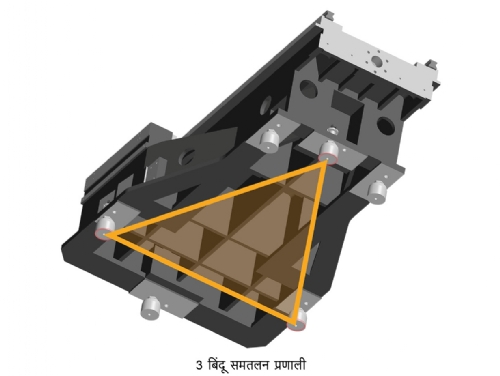

3 बिंदूंची समतलन प्रणाली (3 पॉइंट लेव्हलिंग सिस्टिम)

3 बिंदू समतलन मशिन डिझाइनचा एक महत्त्वाचा घटक आहे आणि मशिनच्या संरचनेचे डिझाइन करताना त्यावर सुरुवातीपासून विचार करणे आवश्यक आहे. संपूर्ण मशिन या 3 बिंदूंचा विचार करून डिझाइन केलेले असते. यामुळे मशिनवर पीळ (ट्विस्टिंग) पडल्यासारखे बल कार्यान्वित होत नाही आणि अशा बलाच्या प्रतिकूल परिणामापासून संरक्षण होते. 3 बिंदू समतलन आधार (लेव्हलिंग सपोर्ट) प्रणालीचा फायदा मशिनचे सुलभ आणि त्वरित इन्स्टॉलेशन करण्यात होतो आणि मशिन दुसर्या ठिकाणी ठेवायचे असल्यास आधाराच्या (सपोर्ट) दृष्टीने किमान देखभाल करावी लागते.

संरचना (स्ट्रक्चर) मशिनचा सांगाडा ठरविते. मोठ्या आणि सशक्त हाडांच्या संरचनेद्वारा मानवी शरीर जसे मोठ्या बलांचा सामना करण्यास सक्षम होते, तसेच मशिनच्या मजबूत संरचनेद्वारा ते यंत्रण प्रक्रियेदरम्यान निर्माण होणार्या बलांसमोर टिकाव धरण्यास आणि त्यांना सहन करण्यास सक्षम होते.

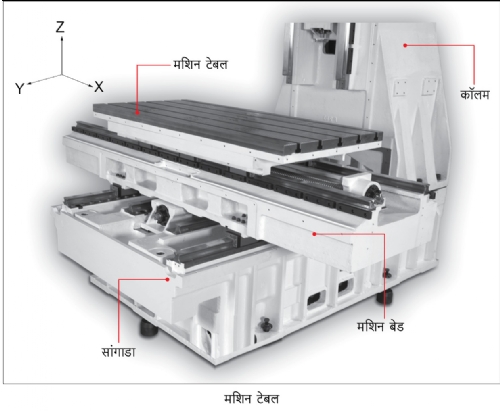

मशिन टेबल आणि रेखीय अक्ष

मिलिंग मशिनमध्ये सॅडलवर बसविलेली कार्यवस्तू टेबलवर पकडली जाते. हे एक प्राथमिक पकड साधन (होल्डिंग डिव्हाइस) आहे आणि कार्यवस्तू त्याच्यावर थेट किंवा योग्य फिक्श्चरच्या साहाय्याने बसविता येते. टेबल X आणि Y अक्षांवर फिरते. कार्यवस्तू आणि फिक्श्चरच्या वजनामुळे त्याच्यावर स्थितिज भार पडतो आणि यंत्रणाच्या वेळी यंत्रण बले त्यावर कार्यान्वित होतात. मशिनची निवड करताना वजन वाहून नेण्याची क्षमता महत्त्वाची असतेच, परंतु स्थिर स्थितीत किंवा वेगवान हालचालीच्या स्थितीतही भाराचा विचार करणे आवश्यक असते. दीर्घकाळ आणि निरंतर अचूकतेसाठी मशिनचे टेबल मजबूत असले पाहिजे, जे यंत्रणाच्या कोणत्याही परिस्थितीत निर्माण होणारे भार आणि बल सहन करू शकेल. विशेष धातूंचे मिश्रण करून मॉड्युलर कास्टिंगद्वारे हे साध्य करता येऊ शकते.

मशिन अक्षाची अचूक रेखीय हालचाल करण्यासाठी लिनीअर मोशन (LM) गाइडवे आणि बॉल स्क्रूचा वापर केला जातो. बॉल स्क्रू ट्रान्स्मिशन एलिमेंट म्हणून कार्य करतो आणि लिनीअर मोशन गाइडवे त्यांच्या ब्लॉकसह हालचाल नियंत्रण करण्याचा घटक (कंट्रोलिंग एलिमेंट) म्हणून कार्य करतो. LM गाइडवेमुळे अक्षांची सरळ हालचाल निर्धारित केली जाते आणि स्टिक-स्लिप मुक्त हालचाल मिळते, तसेच रोलर टाइप गाइडवे उच्च दृढतेची आवश्यकता पूर्ण करतात. मशिन टेबलचा आकार जसा वाढत जातो, तसे ते वाकण्याची किंवा मध्यभागी दबण्याची शक्यता वाढते. हा परिणाम टाळण्यासाठी त्याला अधिक टेकू (सपोर्ट) देणे आवश्यक असते. त्यावर उपाय म्हणून मोठ्या संख्येत LM आणि ब्लॉकचा समावेश केला जातो, ज्यामुळे स्थिर आणि गतिज भाराच्या परिस्थितीत पूर्ण कार्यक्षेत्राची स्थिरता वाढते. अत्यंत लवचीक टेलिस्कोपिक (एकात एक बसणारी आणि हवी तशी लहान मोठी करता येणारी) आच्छादनाद्वारे गाइडवेचे कचरा आणि धुळीपासून पूर्णपणे संरक्षण करणे त्याचबरोबर त्याचे वंगण योग्य तर्हेने होणे आवश्यक आहे, जेणेकरून त्याचे आयुर्मान वाढते.

उच्च कार्य करणारे स्पिंडल

मिलिंग मशिनमध्ये उच्च आर.पी.एम.वर फिरणार्या एकल किंवा मल्टी पॉइंट कटिंग टूलद्वारे कार्यवस्तू त्याच्या विरूद्ध दिशेत पुढे सरकविली जात असताना मटेरियल काढण्याचे काम केले जाते.

स्पिंडलवर टॉर्शनल, रेडियल आणि अक्षीय विस्थापनाला (डिफ्लेक्शन) प्रवृत्त करणारी बले कार्य करीत असतात. स्पिंडलला यंत्रणाच्या कामगिरीसाठी मशिनचा ‘कणा’ म्हणून ओळखले जाते. हत्यारधारकामध्ये (टूल होल्डर) टूल बसविली जातात आणि हत्यारधारक स्पिंडलमध्ये बसविले जातात. हत्यारधारक आणि स्पिंडलचा आतील व्यास (ID) समान टेपरमध्ये असतो. सामान्यतः BT किंवा SK प्रकारचे टेपर असतात. हत्यारधारक पुल स्टड, कॉलेट आणि ड्रॉ बारने मागे खेचले जातात आणि यामुळे हत्यारधारक आणि स्पिंडल एकच युनिट असल्यासारखे घट्ट पकडले जातात. अॅप्लिकेशनच्या गरजेनुसार स्पिंडलचे डिझाइन वेगवेगळ्या प्रकारे केले जाते. जेथे कापाची खोली अधिक ठेवून मटेरियल बाहेर काढण्याचा दर वाढवायचा असतो, अशा उत्पादनाच्या कामात उच्च टॉर्क असणारे स्पिंडल आवश्यक असतात. विशेषत: डाय मोल्डमध्ये पृष्ठभागाचे फिनिशिंग चांगले करण्यासाठी सिरॅमिक बेअरिंग असलेले स्पिंडल उच्च गतीच्या क्षमतेसाठी डिझाइन केलेले आहेत. सिरॅमिक बेअरिंग वापरण्याचा मुख्य फायदा म्हणजे उच्च आर.पी.एम. मध्ये सतत यंत्रण करताना तयार होणार्या उष्णतेमुळे ते गरम होत नाहीत. त्यामुळे स्पिंडल कमी विस्थापित होतो आणि स्पिंडलचे चांगले आयुर्मान मिळते.

मिलिंग मशिनमध्ये सॅडलवर बसविलेली कार्यवस्तू टेबलवर पकडली जाते. हे एक प्राथमिक पकड साधन (होल्डिंग डिव्हाइस) आहे आणि कार्यवस्तू त्याच्यावर थेट किंवा योग्य फिक्श्चरच्या साहाय्याने बसविता येते.

डाय मोल्ड अॅप्लिकेशनमध्ये पृष्ठभागाचा उत्कृष्ट फिनिश मिळविण्यासाठी 12000, 15000, 18000 आणि त्याहून अधिक आर.पी.एम. अशी उच्च स्पिंडल गती आवश्यक असते. स्पिंडल एकतर बेल्ट चालित किंवा अंगभूत (बिल्ट इन) मोटरद्वारा (याला इलेक्ट्रो स्पिंडल म्हटले जाते) थेट चालविला जाऊ शकतो. ‘ज्योती’सारख्या फार कमी मशिन टूल उत्पादकांकडे पॉवर, टॉर्क आणि आर.पी.एम. यांच्यातील वैविध्यासह बेल्ट ड्राइव्ह, डायरेक्ट कपल्ड्, इलेक्ट्रो स्पिंडल आणि गिअर असलेल्या स्पिंडलची संपूर्ण श्रेणी तयार करण्याची क्षमता आहे.

सर्वोच्च आणि सततच्या कामासाठी अपेक्षित स्पिंडल शक्ती, जास्तीतजास्त स्पिंडल भार (अॅक्सियल आणि रेडियल), जास्तीतजास्त स्पिंडल वेग, टूलिंगची शैली, स्वयंचलित टूल चेंजरची (ए.टी.सी.) क्षमता आणि ड्रायव्हिंग मेकॅनिझम (अंतर्भूत आणि ड्रायव्हिंग मेकॅनिझम) अशी आवश्यक कार्यक्षमता वैशिष्ट्ये प्रदान करण्यासाठी उच्च वेगातील स्पिंडल डिझाइन केले जाते. जरी स्पिंडल डिझाइनरसाठी हे निकष स्पष्ट दिसत असतील तरी या सर्व गरजा पूर्ण करून इष्टतम डिझाइन करणे सोपे नसते. डिझाइन करताना किंमतीचाही विचार करावा लागतो. त्यामुळे कमी किंमतीच्या मशिनवर अद्ययावत आणि सक्षम स्पिंडल डिझाइन देणे परवडत नाही. टॉर्क आणि शक्ती प्रदान करण्यासाठी अंगभूत मोटरयुक्त स्पिंडल कोणत्याही बाह्य मोटरवर अवलंबून नसते, कारण इथे मोटर, स्पिंडल शाफ्ट आणि हाउसिंग अॅसेम्ब्लीचा अविभाज्य भाग आहे. कमीतकमी झीज आणि विरूपण (डिस्टॉर्शन) तसेच दीर्घ आयुर्मानाच्या खात्रीसाठी उच्च वेगातील स्पिंडलमध्ये योग्य वंगण आणि शीतकरण प्रणाली असणे आवश्यक आहे.

टूलिंग सपोर्ट आणि क्षमता

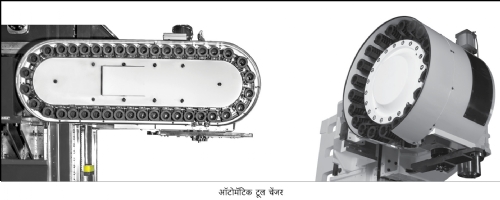

धातू कापण्याची क्षमता, ग्राहकांच्या अपेक्षांची पूर्तता करणे आणि उत्पन्न मिळविणे या गोष्टींवर कोणत्याही मशिनची मूलभूत कार्यक्षमता ठरविली जाते. टूल बदलणे हा यंत्रणादरम्यानच्या अनुत्पादक वेळेचा एक मोठा घटक आहे आणि त्यामुळे उत्पादकता कमी होते. कार्यक्षम उत्पादन आवर्तनासाठी टूलची इष्टतम लांबी आणि वजन तसेच विविध प्रकारचे टूलिंग सामावून घेण्याची मशिनची क्षमता आवश्यक असते. सामान्यत: डिस्क, ड्रम किंवा ट्विन आर्म प्रकारच्या चेंजरसह मॅगझिन, अशाप्रकारचे स्वयंचलित टूल चेंजर असतात आणि मॅगझिनमध्ये 20/24/30/40 किंवा अधिक टूल ठेवण्याची क्षमता असते.

चिप आणि शीतक व्यवस्थापन

जशी उत्पादनक्षमता वाढते, तशी चिपची निर्मिती आणि शीतकाचा वापर दोन्ही वाढतात. चिप आणि शीतक मशिनमधून कार्यक्षमपणे बाहेर काढून टाकण्यात मशिन कास्टिंगमधील रुंद मोकळ्या जागा, योग्य प्रवाह आणि दाब असलेली मजबूत शीतक प्रणाली, कामाच्या क्षेत्रातून चिप बाहेर नेण्यासाठी चिप कन्व्हेअरसारखे घटक मदत करतात. मटेरियल आणि चिपची निर्मिती यांच्यावर आधारित स्लेट किंवा स्क्रॅपर अशा दोन प्रकारांमधून चिप कन्व्हेअरची निवड केली जाते. चिप आणि शीतक टाकीचा आकार यांच्याबाबतीत पुरेसा विचार न करणे, शीतक प्रवाहाचा अभाव आणि कमी दर्जाच्या शीतक प्रवाह वितरण तंत्रज्ञानामुळे उत्पादनाला अडथळा येऊ शकतो. खोलवर ड्रिल करताना किंवा काप घेताना कूलंट थ्रू स्पिंडलचा (CTS) वापर करून टूलच्या अग्रावर शीतक सोडले जाते आणि चिप प्रभावीपणे बाहेर काढतानाच ते थंड केले जाते. कार्यक्षेत्रात जमा झालेल्या चिप बाहेर काढण्यासाठी ‘फ्लड कूलंट’ आणि ‘शॉवर कूलंट’ प्रणालींचा वापर केला जातो.

ऑटो पॅलेट चेंजर

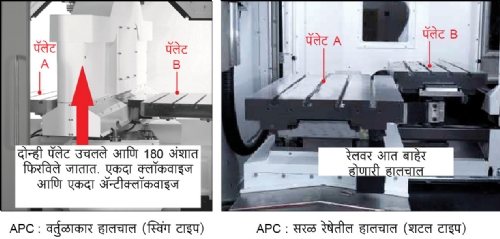

जेव्हा कार्यवस्तू सेट करण्यासाठी लागणारा वेळ जास्त असतो आणि कार्यवस्तूचे लोडिंग, अनलोडिंग आणि सेटिंग चालू असताना मशिन निष्क्रिय राहणे क्रमप्राप्त असते, तेव्हा यावर उपाय म्हणून ऑटो पॅलेट चेंजर ही एक परिणामकारक व्यवस्था ठरते. याच्या वापरामुळे निष्क्रिय वेळ कमी होतो आणि उत्पादकता वाढते. पॅलेट म्हणजे एकसारख्या आकाराची टेबल असतात, जी एका पाठोपाठ एक कार्यवस्तुंचा पुरवठा करतात आणि त्यामुळे स्पिंडलचा अनुत्पादक वेळ कमी होतो. पॅलेटसाठी मशिनमध्ये गोलाकार किंवा रेखीय प्रवेश असू शकतो. शटल प्रकारात प्रक्रिया पूर्ण झाल्यानंतर यंत्रभागांसह आतील पॅलेट अंतर्गत यंत्रण क्षेत्रामधून रुळांवरून बाहेर येते आणि दुसरे पॅलेट यंत्रभागासह मशिनमध्ये यंत्रणासाठी ढकलले जाते.

स्वयंचलित एकत्रीकरण, संपूर्ण उत्पादक देखभाल (TPM) आणि वापरकर्ता अनुकूल एर्गोनॉमिक्स

ज्या यंत्रण प्रक्रियेत माणसाने लक्ष देण्याची आवश्यकता नसते, तिला स्वयंचलित करून मानवी हस्तक्षेप (इंटरव्हेन्शन) कमी करता येतो. स्वयंचलन केल्याने ऑपरेटरवरील कामाचा ताण कमी होतो. त्यामुळे ऑपरेटर उर्वरित वेळ सर्जनशील आणि उत्पादक कार्यावर केंद्रित करू शकतो.

संपूर्ण उत्पादक देखभाल (TPM), कामगिरीतील वैशिष्ट्ये टिकवून ठेवून मशिनच्या दीर्घ आयुर्मानाची हमी देते. मशिन डिझाइन करताना वंगणन, न्यूमॅटिक्स आणि प्रॉक्सिमिटी सेन्सरसारख्या प्रतिबंधात्मक देखभाल तपासणीच्या कामांसाठी पुरेशी जागा असणे आणि ऑपरेटरचा हात सुलभपणे त्या ठिकाणी पोहोचेल, याची विशेष काळजी घेणे आवश्यक आहे. असे केल्याने त्यांना काम करताना थकवा येत नाह आणि टाळाटाळही होत नाही.

ऑपरेटर आणि मशिन यांच्यातील परस्पर संवाद सर्वोत्तम प्रकारे होणे, हा कोणत्याही चांगल्या मशिनचा महत्त्वाचा घटक असतो. मशिनवर काम करताना ऑपरेटरला थकवा किंवा अस्वस्थता वाटत असेल, तर उत्तमातील उत्तम मशिनदेखील अपयशी ठरते. आरामदायी एर्गोनॉमिक्समध्ये कामाची सुलभता वाढविण्यासाठी तिरके होणारे ऑपरेटिंग पॅनेल आणि मशिन टेबल, टूल मॅगझिनकडे जाण्याचा सहज मार्ग, ओव्हरहेड क्रेनची उपलब्धता इत्यादींचा समावेश आहे.

चौकट - मशिनची निवड करताना वजन वाहून नेण्याची क्षमता महत्त्वाची असतेच, परंतु स्थिर स्थितीत किंवा वेगवान हालचालीच्या स्थितीतही भाराचा विचार करणे आवश्यक असते. दीर्घकाळ आणि निरंतर अचूकतेसाठी मशिनचे टेबल मजबूत असले पाहिजे, जे यंत्रणाच्या कोणत्याही परिस्थितीत निर्माण होणारे भार आणि बल सहन करू शकेल.

केस स्टडी

पोरवाल ऑटो कंपोनंट लि. हे आमचे ग्राहक आहेत. त्यांच्याकडील इष्टतम क्षमतेने वापरल्या जाणार्या एका मशिनमध्ये उत्पादकता मिळविण्यासाठी विशेष टूलिंग बसविण्यासाठी त्यांना काही बदल करायचे होते. ऑटोमोबाइल, पंप आणि व्हॉल्व्ह, कृषी आणि ट्रॅक्टर अशा विविध क्षेत्रातील कास्ट आयर्न, स्टील आणि अलॉय कास्टिंग यंत्रभागांच्या उत्पादनामध्ये ते सक्रिय आहेत. त्यांच्याकडे आलेली एक कार्यवस्तू उपलब्ध मशिनमध्ये सहज बसत होती, परंतु तिच्यावरील यंत्रणाचे काम पूर्ण करण्यासाठी आवश्यक 3 टूल, त्याच्या लांबी आणि व्यास यामुळे स्वयंचलित टूल चेंजरमध्ये सामावून घेता येत नव्हती. या टूलची लांबी 350 मिमी. आणि व्यास 250 मिमी. आवश्यक होता. मशिनची क्षमता 250 मिमी. लांबी आणि 125 मिमी. व्यास अशी होती. अशी मोठ्या लांबीची आणि व्यासाची टूल सामावून घेण्यासाठी एक मोठ्या आकाराचे मशिन विकत घ्यावे, असे त्यांनी ठरविले होते. केवळ मोठ्या आकाराची टूल ए.टी.सी. मध्ये बसावी आणि ती वापरून यंत्रण करता यावे, यासाठी संबंधित ग्राहक मोठ्या मशिनच्या खरेदीचा अधिक खर्च करणार होते.

या समस्येवर आमच्या ‘ज्योती सी.एन.सी.’ कंपनीने मोठ्या आकाराच्या टूलना कमी क्षमतेच्या मशिनमध्ये सामावून घेण्यासाठी विशेष फेरबदल करून एक उपाययोजना विकसित करून दिली. त्यामुळे प्रति यंत्रभागाची किंमत नियंत्रणात ठेवता आली. त्याशिवाय मशिनसोबत एक पार्किंग स्टेशनचीदेखील उपाययोजना देण्यात आली. यात मशिनच्या टेबलवर तीन विशेष हत्यारधारक ठेवण्याबरोबरच एक न्यूमॅटिक दाबावर चालणारे आच्छादन (कव्हर) संरक्षणासाठी देण्यात आले आहे.

जेव्हा कोणत्याही विशिष्ट टूलची आवश्यकता असते, तेव्हा स्पिंडल ते टूल ए.टी.सी.कडून घेणार नाही, तर टेबल स्पिंडलकडे हलवून स्पिंडल आणि टूल यांच्यात योग्य संरेखन (अलाइनमेंट) केले जाईल. जेव्हा संरक्षक टूल आच्छादन न्यूमॅटिक दाबाने उघडले जाईल, तेव्हा टूल बदलण्याचा आदेश (चेंज कमांड) कार्यान्वित होईल. हे आच्छादन हत्यारधारकाचे चिप, शीतक किंवा इतर कोणत्याही हानीकारक कणांपासून रक्षण करेल आणि स्पिंडलच्या अंतर्गत टेपरचा कोन सुरक्षित ठेवेल. टूल पार्किंग स्टेशनच्या कामाच्या बाबतीत विशेष आयोजन करण्यात आले आहे. ग्राहक या उपाययोजनेच्या बाबतीत समाधानी असून मशिनचा यशस्वीपणे वापर करीत आहे. या उपाययोजनेमुळे उत्पादकता, किफायतशीरपणा तसेच जागा आणि मशिन यांचा परिणामकारक वापर याबाबतीत फायदा झाला आहे.

मनुष्यबळ आणि इतर संसाधनांचा कमीतकमी वापर करून स्टँडर्ड C फ्रेममध्ये पूर्ण फिनिश केलेला यंत्रभाग एकाच सेटिंगमध्ये मिळणे कठीण असते. महाग, मोठे मशिन वापरून यंत्रभागाची किंमत वाढविण्यापेक्षा स्टँडर्ड, इष्टतम आकाराचे मशिन वापरणे खर्च आटोक्यात ठेवण्यासाठी योग्य ठरते. त्याचबरोबर कारखान्यातील उपलब्ध जागेचा योग्य वापर आणि मशिनचा प्रत्यक्ष कार्यकाळ जास्तीतजास्त ठेवणे ही उद्दिष्टेसुद्धा समोर ठेवणे वापरकर्त्याला गरजेचे असते. यासाठी आटोपशीर आकाराचे, कमीतकमी मानवी हस्तक्षेप असलेले मशिन निवडणे किफायतशीर ठरते.

अंबरीश नसीत

9879571116

अंबरीश नसीत ‘ज्योती सी.एन.सी. ऑटोमेशन लि.’मध्ये साहाय्यक व्यवस्थापक (टेक्निकल सपोर्ट) आहेत. एस.आर.ई.झेड. अभियांत्रिकी महाविद्यालय (राजकोट) येथे गेली 5 वर्षे ते अध्यापन करीत असून ‘मॅन्युफॅक्चरिंग प्रोसेस II’ हे पुस्तक त्यांनी लिहिले आहे.

@@AUTHORINFO_V1@@