GD&T ची मूलभूत माहिती (भाग 2)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

भूमितीय परिमाण आणि टॉलरन्स (GD&T) अभियंता आणि उत्पादकांनी एखाद्या उत्पादनाचे वर्णन करण्यासाठी आणि कोणतीही वस्तू निर्माण करण्यासाठी एकत्र काम करणाऱ्या घटकांमधील संवाद सुलभ करण्यासाठी डिझाइन केलेली आणि वापरलेली प्रतीके, मानके यांची भाषा आहे. मागील लेखात आपण GD&T विषयीच्या मूलभूत गोष्टी टॉलरन्स, डेटम, फिट आणि त्यांचे प्रकार यांच्याबद्दल जाणून घेतले होते. या लेखात, आपण मूलभूत नियमांवर आधारित (फर्स्ट प्रिन्सिपल) पद्धती वापरून आणि सहनिर्देशक मापन मशीनचा (कोऑर्डिनेट मेजरिंग मशीन, सी.एम.एम.) उपयोग करून टॉलरन्स तपासण्याबरोबर GD&T चे प्रकार विस्तृतपणे पाहू. डिझाइन करण्याच्या प्रक्रियेमध्ये सुरुवातीपासूनच योग्य GD&T निवडण्याचे महत्त्व समजण्यास मदत करणे हे या लेखमालेचे उद्दिष्ट आहे, ज्याचा परिणाम अखेरीस खर्चातील बचतीमध्ये होतो.

आता आपण GD&T च्या 5 प्रकारांबद्दल तपशीलवार जाणून घेऊ.

1. फॉर्म नियंत्रण

2. अभिमुखता (ओरिएंटेशन) नियंत्रण

3. प्रोफाइल नियंत्रण

4. स्थान

5. रनआउट

या लेखात आपण फॉर्म नियंत्रण टॉलरन्स याबद्दल तपशीलवार माहिती घेऊ.

फॉर्म नियंत्रण

फॉर्म नियंत्रण हा एक मूलभूत भूमितीय टॉलरन्स आहे, ज्यामुळे यंत्रभागाचा आकार निर्धारित केला जातो. फॉर्म नियंत्रणाच्या कोणत्याही वैशिष्ट्यांसाठी डेटमची आवश्यकता नाही, म्हणजेच ती स्वतंत्रपणे निर्धारित केली जाऊ शकतात. फॉर्म टॉलरन्स वैशिष्ट्यांचा घाट (शेप) नियंत्रित करतो आणि बऱ्याचदा आकार अधिक परिपूर्ण करण्यासाठी वापरला जातो

फॉर्म नियंत्रण टॉलरन्सचे वर्गीकरण

· सरळपणा (स्ट्रेटनेस)

· सपाटपणा (फ्लॅटनेस)

· वर्तुळाकारिता/गोलाकारिता (सर्क्युलॅरिटी/राउंडनेस)

· दंडगोलाकारिता (सिलिंड्रिसिटी)

आता आपण या प्रत्येक प्रकाराचा, तपासणी करण्याच्या पद्धतींसह तपशीलवार अभ्यास करू.

अ. सरळपणा

सरळपणा ही अशी स्थिती आहे जिथे पृष्ठभागाचा किंवा अक्षाचा घटक एक सरळ रेषा असते. हे दंडगोलाकार किंवा शंकूच्या पृष्ठभागाचा फॉर्म नियंत्रित करण्यासाठी वापरले जाते. एकमेकांपासून एक विविक्षित अंतर दूर असलेल्या दोन समांतर सरळ रेषांमधील द्विमितीय पृष्ठभागाच्या 'तरंगमयतेचे' (वेव्हीनेस) प्रमाण सरळपणामुळे सीमित केले जाते. सरळपणा ब्लॉकच्या पृष्ठभागासारख्या सपाट वैशिष्ट्यावर (फीचर) किंवा सिलिंडरच्या पृष्ठभागावर अक्षीय दिशेने लागू होऊ शकतो. एखाद्या यंत्रभागाच्या मध्यवर्ती अक्षावर नियंत्रण ठेवणारा सरळपणाचा प्रकार कधीकधी अक्षीय सरळपणा (अॅक्शियल स्ट्रेटनेस) म्हणून ओळखला जातो. हा यंत्रभागाच्या केंद्रीय अक्षावर मर्यादा घालणारा एक त्रिमितीय (3D) टॉलरन्स आहे, ज्यामुळे त्याचे वाकणे किंवा त्याला पीळ पडणे प्रतिबंधित होते.

सरळपणाचा अर्थ कसा लावायचा?

सरळपणाचे मापन कसे करावे?

अधिक वाचा:- GD&T ची मूलभूत माहिती (भाग 3 )

सामान्यत: हाइटच्या गेजची अचूकता सी.एम.एम.पेक्षा कमी असते. याव्यतिरिक्त, यंत्रभागाचे मापन करताना हाइट गेजवर वापरलेल्या बलामुळे मोजलेली मूल्ये बदलू शकतात. यामुळे विश्वासार्ह मापन परिणाम मिळत नाहीत.

सी.एम.एम. वापरून सरळपणा मोजणे

सरळपणा मोजण्यामध्ये अधिक अचूकपणा मिळविण्यासाठी सी.एम.एम. मशीन वापरली जातात. सी.एम.एम. मशीनवर, ऑपरेटर फक्त दिलेला प्रोब अक्षावर सहजपणे ठेवून (चित्र क्र. 3)सरळपणा मोजू शकतो. यात कमी/जास्त दाबामुळे कोणतेही बदल होण्याची शक्यता नसते आणि स्थिर रीडिंग घेता येऊ शकतात. प्रोब यंत्रभागावर वेगवेगळ्या कोनात ठेवता येतो, ज्यामुळे अचूक मापन करणे शक्य होते.

ब. सपाटपणा

एकमेकांपासून एक विविक्षित अंतर दूर असलेल्या दोन समांतर प्रतलांमध्ये असलेल्या पृष्ठभागाच्या उंचसखलपणाचे (बंपीनेस) प्रमाण सपाटपणामुळे सीमित केले जाते. ज्याचे सर्व घटक एका प्रतलात आहेत अशा पृष्ठभागाची ही स्थिती आहे. पृष्ठभागाचे सर्व घटक सपाटपणाच्या टॉलरन्सच्या मर्यादेत एकमेकांपासून दूर असलेल्या दोन समांतर प्रतलांमध्ये राहतील. सपाटपणाद्वारे पृष्ठभागावरील कोणताही बिंदू टॉलरन्स क्षेत्राच्या वर किंवा खाली जात नाही, याची खात्री केली जाते. उद्योगात वापरल्या जाणाऱ्या गॅस्केट किंवा सील यांच्यासारख्या परस्परांच्या निकट संपर्कात असलेल्या भागांमध्ये (मेटिंग पार्ट) अधिक चांगला संपर्क साधण्यासाठी सपाटपणा नियंत्रण वापरले जाते. सपाटपणाचा वापर पृष्ठभागाचे पिटिंग आणि तरंगमयता (वेव्हीनेस) मर्यादित करण्यासाठीदेखील केला जातो.

सपाटपणाचा अर्थ कसा लावायचा?

सपाटपणा कसा तपासायचा?

यासाठी वापरली जाणारी विविध उपकरणे चित्र क्र. 5 मध्ये दाखविली आहेत.

पद्धत 1 : व्ही ब्लॉकवर किंवा सरफेस प्लेटवर यंत्रभाग ठेवा आणि वेगवेगळ्या जाडीचे फिलर गेज त्यामधून फिरवा. ही केवळ सूचक पद्धत आहे. स्क्रू गेज वापरून यंत्रभाग समान उंचीवर ठेवा आणि तीन बिंदूंमधील फरक शोधा. विचलनाचे सर्वात मोठे मूल्य म्हणजे सपाटपणा.

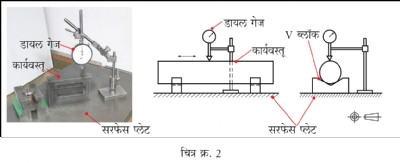

पद्धत 2 (डायल गेजचा वापर) : अचूक प्रतल असलेल्या टेबलावर कार्यवस्तू ठेवा आणि चित्र क्र. 6 मध्ये दर्शविल्यानुसार त्याला एका जागी घट्ट बसवा. डायल गेज असा सेट करा जेणेकरून गेजचा मापन करणारा भाग मापन करावयाच्या पृष्ठभागाच्या संपर्कात येईल. कार्यवस्तू हलवा जेणेकरून मापन करावयाचा पृष्ठभाग सगळीकडून मोजला जाईल आणि डायल गेजची मूल्ये नोंदवा. विचलनाचे सर्वात मोठे मूल्य म्हणजे सपाटपणा.

मॅन्युअल तपासणी पद्धतीचे तोटे : मापन बिंदूमध्ये कोणताही बदल झाला, तर मोजली जाणारी मूल्ये बदलू शकतात, कारण आपण यंत्रभाग कसा हलवितो त्यानुसार मापन बिंदू बदलतात. म्हणून, विश्वासार्ह मापन मूल्ये मिळविणे अवघड असते.

सी.एम.एम. वापरून सपाटपणाचे मापन

सपाटपणाच्या बिंदू मापनासाठी चार किंवा अधिक बिंदूंवर स्टायलस (चित्र क्र. 7) ठेवा. मापनाचे क्षेत्र विस्तृत असले तर मापनांच्या बिंदूंची संख्या वाढविल्याने अचूक, स्थिर मापन करता येते.

दोन समकेंद्री वर्तुळांमधील अरीय (रेडियल) अंतर अशी वर्तुळाकारिता/गोलाकारपणाची व्याख्या केली जाते. वर्तुळाकारितेचे चिन्ह एखादी वस्तू परिपूर्ण वर्तुळाच्या (ट्रू सर्कल) किती जवळ असली पाहिजे, त्याचे वर्णन करण्यासाठी वापरले जाते. एकमेकांपासून एक विविक्षित अंतर दूर असलेल्या दोन समकेंद्री वर्तुळांदरम्यान असलेल्या त्रिमितीय पृष्ठभागाच्या लंबगोलाकारितेचे (ओव्हॅलिटी) प्रमाण वर्तुळाकारितेमुळे सीमित केले जाते. वर्तुळाकारिता हे एक सामान्य मापन आहे आणि ते फिरणाऱ्या शाफ्ट किंवा बेअरिंगमध्ये वापरले जाते.

वर्तुळाकारितेचा अर्थ कसा लावायचा?

वर्तुळाकारिता कशी तपासायची?

पद्धत 1 : चित्र क्र. 9 मध्ये दर्शविल्याप्रमाणे वर्तुळाचे चार ते आठ विभाग करून मायक्रोमीटर वापरून, एकमेकांसमोरच्या अ आणि ब या बिंदूंवर किंवा वर्तुळाच्या बाहेरील भागावरील क आणि ड या बिंदूंवर दोन बिंदू मापन केले जाते. कमाल आणि किमान मूल्यांमधील फरकाला 2 ने विभाजित करून मिळणारा आकडा हे वर्तुळाकारितेचे मूल्य असते.

वर्तुळाकारिता = (Dmax - Dmin) ÷ 2 (Dmax : कमाल मूल्य, Dmin : किमान मूल्य)

अ, ब, क, ड हे कार्यवस्तूला स्पर्श करणारे मायक्रोमीटरचे बिंदू आहेत.

पद्धत 2 (मशीन स्पिंडलचा वापर करून वर्तुळाकारितेचे मापन) : चित्र क्र. 10 पहा. यात ओव्हरहेड स्पिंडलवर एक डायल बसविलेली आहे जी स्वतंत्रपणे फिरते, यंत्रभागाशी तिचा काही संबंध नसतो. ती वर्तुळाकारिता निर्धारित करू शकते. स्पिंडलपासून इंडिकेटर लांबवून समकेंद्रितता तपासली जाऊ शकते. याचा उपयोग प्रायोगिक तत्वावर केलेल्या कामात (पायलट जॉब) करता येतो, परंतु नंतर यंत्रभागाची अचूकता सुनिश्चित करण्यासाठी सी.एम.एम.वर वर्तुळाकारितेची चाचणी घेऊन त्याचे सत्यापन करणे आवश्यक आहे.

मॅन्युअल तपासणी पद्धतीचे तोटे

मापनाच्या अचूकतेलाही एक मर्यादा असते, कारण मिळणारे मूल्य दोन बिंदू मापनाची सरासरी आहे. याव्यतिरिक्त, कार्यवस्तूवर मायक्रोमीटर मापकाचे टर्मिनल कसे ठेवले जाते यामधील फरकांमुळे त्रुटी उद्भवू शकते.

सी.एम.एम. वापरून वर्तुळाकारिता मोजणे

वर्तुळाकारितेच्या बिंदू मापनासाठी चार किंवा अधिक बिंदूंवर स्टायलस किंवा प्रोब (चित्र क्र. 11) ठेवा. मोजलेल्या मूल्याची गणना लीस्ट स्क्वेअर पद्धतीद्वारे केली जाते, जिथे मापनामधील सर्व विचलनांची बेरीज सर्वात कमी असते.

ड. दंडगोलाकारिता

दोन समकेंद्री सीमारेखी दंडगोलांमधील अरीय अंतर अशी दंडगोलाकारितेची व्याख्या केली जाते. याने दंडगोलाकार यंत्रभागाच्या लंबगोलाकारितेची मर्यादा निश्चित केली जाते. दंडगोलाकारिता कोणत्याही फॉर्मची गोलाकारिता आणि सरळपणा निर्दिष्ट करते. ही सामान्यत: शाफ्ट, पिन आणि कोणत्याही महत्त्वाच्या दंडगोलाकार यंत्रभागांसाठी वापरली जाते. जेव्हा एखादा यंत्रभाग गोल आणि त्याच्या अक्षाच्या दिशेत सरळ, दोन्ही असणे आवश्यक असते, तेव्हा यंत्रचित्रांमध्ये दंडगोलाकारिता निर्दिष्ट केली जाते, उदाहरणार्थ, सरकते (स्लाइडिंग) शाफ्ट किंवा डायनॅमिक लोकेटिंग पिन.

दंडगोलाकारितेचा अर्थ कसा लावायचा?

चित्र क्र. 12 मध्ये शाफ्टची दंडगोलाकारिता 0.03 मिमी. असणे आवश्यक आहे असे सांगितले आहे. चित्र क्र. 13 मध्ये दोन समकेंद्री दंडगोल, यंत्रभागाच्या संपूर्ण लांबीवर, एक आतून आणि एक बाहेरून असे दाखविले आहेत. दंडगोलाकार यंत्रभागाच्या संपूर्ण पृष्ठभागावरील सर्व बिंदू या दोघांमध्ये 0.03 मिमी.च्या आत पडणे आवश्यक आहे. शाफ्टच्या संपूर्ण लांबीवर दंडगोलाकारिता 0.03 मिमी.च्या आत नियंत्रित करावयाची आहे.

दंडगोलाकारिता कशी तपासायची?

राउंडनेस टेस्टिंग मशीन (चित्र क्र. 14) वापरून तपासणी करता येते. या उपकरणाच्या रोटरी टेबलवर कार्यवस्तूस घट्टपणे सेट करा. स्टायलस कार्यवस्तूवर ठेवा, (चित्र क्र. 15) रोटरी टेबल फिरवा आणि मापन बिंदूंवर मापन करा. जर यंत्रभाग मोठा असेल तर टेबल एका जागी घट्ट बसवा. स्टायलस गोल फिरवा किंवा त्यास वर खाली हलवा.

स्टायलसच्या हालचालीचे क्षेत्र मर्यादित असल्यामुळे, मोठ्या किंवा अवजड यंत्रभागांचे मापन करणे कठीण असते. वर्तुळाकारिता मोजण्याचे यंत्र हे वर्तुळाकारिता आणि दंडगोलाकारिता मोजण्यासाठी एक समर्पित मापन उपकरण असल्याने, इतर कोणतीही भौमितिक वैशिष्ट्ये असलेल्या यंत्रभागाच्या मापनासाठी वेगळ्या मापन मशीनची गरज भासते.

सी.एम.एम. वापरणे

बिंदू मापन वापरून, कार्यवस्तूच्या पृष्ठभागावर चार किंवा त्यापेक्षा जास्त जागी मापन करा. हे मापन यंत्रभागाच्या लांबीवर करा. कार्यवस्तूला कोणत्याही कोनात किंवा कोणत्याही ठिकाणी मोजण्यासाठी स्टायलसचे स्थान बदलता येते. एक सी.एम.एम. विविध भूमितीय वैशिष्ट्यांचे मापन करण्यास सक्षम असते. येथे कोणत्याही आकाराचे आणि जड यंत्रभागदेखील मोजले जाऊ शकतात, हा फायदा आहे.

फॉर्म नियंत्रण टॉलरन्स केव्हा वापरायचा?

सामान्य नियम म्हणून, केवळ डेटम नसलेल्या वैशिष्ट्यांसाठी फॉर्म टॉलरन्स लागू करावा. ज्या पृष्ठभागाच्या निर्मितीमध्ये फॉर्ममधील असे विचलन असण्याचा धोका असेल, जे त्यानंतरच्या उत्पादन, तपासणी, अॅसेम्ब्ली या कामांत किंवा त्या भागाच्या अंतिम उपयोगात अडचण निर्माण करेल, फक्त अशाच ठिकाणी फॉर्म टॉलरन्स लागू करावा. उदाहरणार्थ, गॅस्केटच्या मदतीने सील होणारा पृष्ठभाग किंवा हीट सिंकवर उष्णता वाहून नेणारा पृष्ठभाग यांच्यासाठी सपाटपणाचा टॉलरन्स लागू करणे योग्य असू शकते. दंडगोलाकारितेच्या टॉलरन्सद्वारे रोलर बेअरिंग नियंत्रित केले जाऊ शकते. शंकूच्या आकाराच्या बेअरिंग रेससाठी पृष्ठीय घटकांचा सरळपणा आणि वर्तुळाकारिता हे दोन्ही टॉलरन्स आवश्यक असू शकतात.

आतापर्यंत आपण फॉर्म नियंत्रण टॉलरन्स आणि सरळपणा, सपाटपणा, वर्तुळाकारिता आणि दंडगोलाकारिता यांचा अर्थ कसा लावायचा आणि मापन कसे करायचे, याचा अभ्यास केला. पुढील लेखात आपण GD&T चा दुसरा प्रकार, अभिमुखता (ओरिएंटेशन) नियंत्रणाविषयी जाणून घेऊ.

किशोर आशर

तांत्रिक सल्लागार

9623255241

[email protected]खर्च कपात, उत्पादन विकसन, प्रक्रियेत सुधारणा, गुणवत्ता व्यवस्थापन आणि ऑडिट या विषयांसाठी तांत्रिक सल्लागार. जगभरातील विविध MNC च्या कामकाजाचा 39 वर्षांपेक्षा जास्त अनुभव असलेले कॉर्पोरेट ट्रेनर.

@@AUTHORINFO_V1@@