GD & T ची मुलभूत माहिती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

भैमितिक मोजमापे आणि टॉलरन्स (GD & T) ही अभियंते आणि उत्पादकांसाठी डिझाइन केलेली चिन्हांची आणि मानकांची एक भाषा आहे. एखाद्या उत्पादनाचे वर्णन करण्यासाठी तसेच कोणतीही वस्तू बनविण्यासाठी एकत्र काम करणाऱ्या घटकांमधील संवाद सुलभ करण्यासाठी तिचा वापर केला जातो.

डिझाइनमध्ये वापरलेली चिन्हे आणि मानके

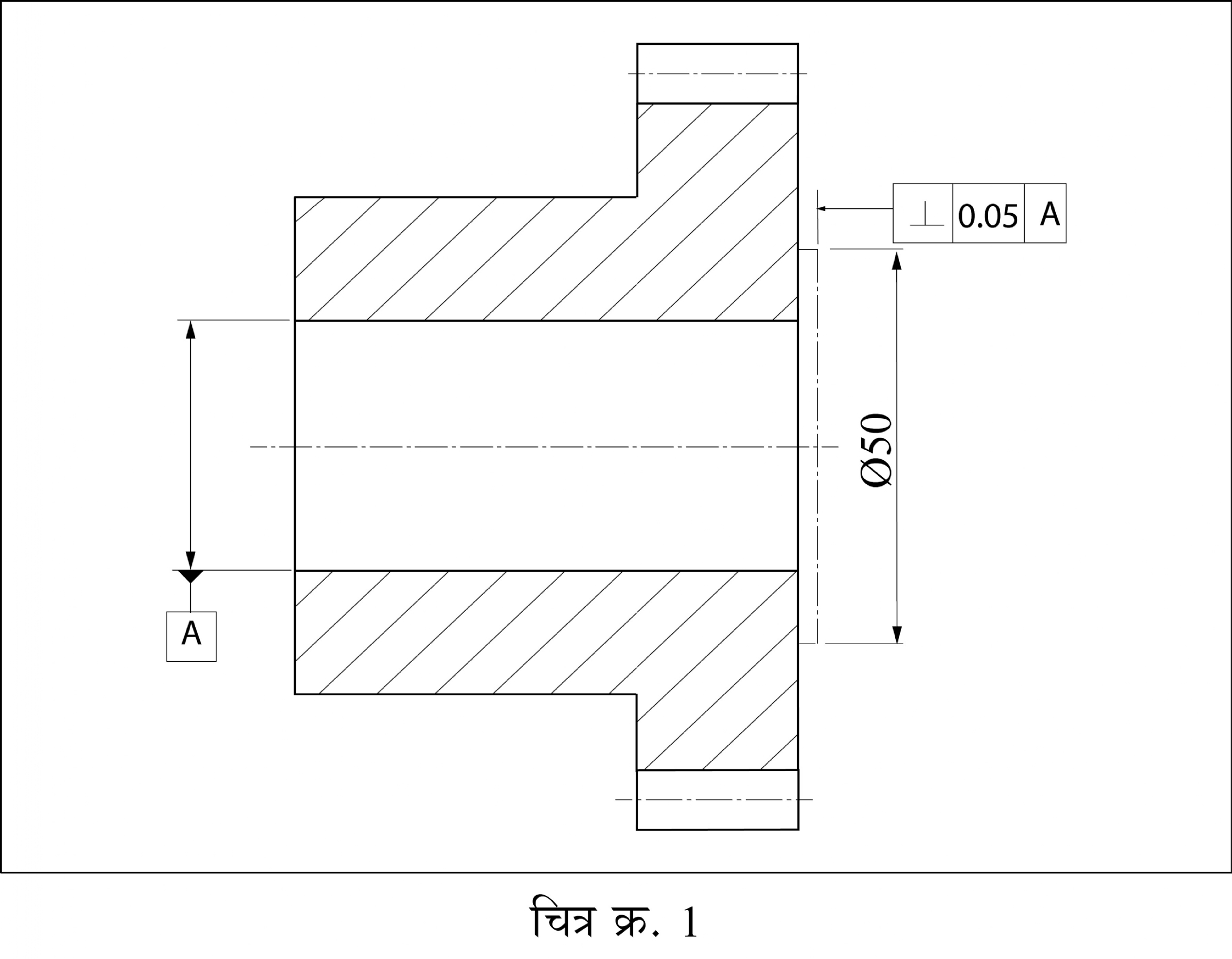

अनेक यंत्रभाग एकत्र करून बनणारे उत्पाद किंवा क्लिष्ट कार्यात्मकता असलेले यंत्रभाग किंवा कार्यनिष्ठ (फंक्शनल)असेम्ब्ली यांच्यातील सर्व घटकांचे कार्य एकत्रितपणे आणि चांगल्या प्रकारे होणे महत्त्वपूर्ण असते. उत्पादन प्रक्रियेवर प्रभाव पडेल अशाप्रकारे सर्व संबंधित फिट आणि वैशिष्ट्ये (चित्र क्र. 1) निर्दिष्ट करणे आवश्यक असते. GD & T मध्ये उत्पादनाशी संबंधित गुंतवणूक कमीतकमी असली, तरीही कार्यात्मकतेची हमी असते. टॉलरन्स जास्त कडक केल्याने अस्वीकृतीचा दर वाढू शकतो आणि टूलिंगमध्येही बदल करावे लागतात. याचा परिणाम म्हणजे खर्च दुपटीने किंवा त्याहून अधिक वाढू शकतो. GD & T ही एक अशी प्रणाली आहे, जिच्या वापराने विकासक आणि निरीक्षक किंमत न वाढविता इष्टतम कार्यात्मकता मिळवू शकतात.

GD & T चे मुख्य फायदे

⦁ ग्राहक, पुरवठादार आणि उत्पादन कार्यगटांसाठी प्रमाणित डिझाइन परिभाषेत संवाद साधण्याचा एक स्पष्ट आणि अचूक मार्ग.

⦁ उत्पादन आणि तपासणी प्रक्रिया पुनरावृत्तीक्षम केल्या जाऊ शकतात.

⦁ अभियांत्रिकी यंत्रचित्रावर आढळणाऱ्या चिन्हांची न बदलणारी ओळख आणि अर्थ असतो.

⦁ योग्यप्रकारे उत्पादन केलेले यंत्रभाग असतील तर खात्रीशीर असेम्ब्ली

GD & T काय आहे याच्या तपशिलात जाण्यापूर्वी GD & T शी जोडलेल्या काही मूलभूत संकल्पना स्पष्ट करणे महत्त्वाचे आहे.

⦁ यंत्रचित्र : यंत्रचित्र ही अभियांत्रिकीची सार्वत्रिक भाषा आहे.

⦁ अभियांत्रिकी यंत्रचित्र : अभियांत्रिकी यंत्रचित्र हा भौतिक वस्तूंचे आकार (साइझ), घाट (शेप), वैशिष्ट्ये (फीचर) आणि अचूकता यांच्याबद्दलच्या माहितीची देवाणघेवाण करण्याचा औपचारिक आणि अचूक मार्ग आहे.

⦁ टॉलरन्स : इंजिनियरिंग यंत्रचित्रातील मापाचे किमान आणि कमाल माप यांच्यातील फरक म्हणजे टॉलरन्स.

यंत्रभागाची निर्दिष्ट परिमाणे आणि उत्पादनातून मिळणारी परिमाणे यांच्यातील स्वीकार्य फरक म्हणजे देखील टॉलरन्स. उत्पादन करताना यंत्रचित्राच्या तुलनेत काहीतरी फरक अपरिहार्य असल्याने, त्या फरकाची स्वीकार्य मात्रा निर्दिष्ट करणे आवश्यक असते. मोठे फरक यंत्रभागाच्या कार्यात्मकतेवर, तर लहान फरक यंत्रभागाच्या किंमतीवर परिणाम करू शकतात.

टॉलरन्सचे महत्त्व

⦁ कार्यात्मकता आणि एखाद्या वस्तूचा आकार किंवा घाट यांच्यातील संबंध वेगवेगळ्या यंत्रभागांसाठी वेगवेगळे असतात.

⦁ असेम्ब्ली : जर त्यांची परिमाणे मूल्यांच्या विशिष्ट मर्यादेत नसली, तर बऱ्याचवेळा यंत्रभाग एकत्र बसत नाहीत.

⦁ अदलाबदल करण्याची योग्यता : जर मूळ यंत्रभागाच्या जागी बदली यंत्रभाग वापरावयाचा असेल, तर तो विचलनाच्या काही मर्यादेत मूळ भागाची हुबेहूब नक्कल असणे आवश्यक आहे.

सामान्यतः टॉलरन्स जितका कमी तितका खर्च अधिक असतो. कमी टॉलरन्स असलेल्या भागांसाठी उत्पादनाच्या विशेष पद्धती आणि अधिक तपासणीची आवश्यकता असते. त्यामुळे टॉलरन्सच्या बाहेरचे यंत्रभाग अस्वीकृत केले जातात. टॉलरन्स कसे निर्दिष्ट केले जातात ते आता पाहू. टॉलरन्स आकार किंवा भूमिती यांच्याद्वारे निर्दिष्ट केला जातो.

⦁ आकारानुसार टॉलरन्स : प्रत्येक परिमाणासाठी (लांबी, रुंदी, उंची, व्यास) यंत्रचित्रामध्ये निर्दिष्ट केलेली मान्य फरकाची मर्यादा.

उदाहरणार्थ, असे समजा की, एक टेबल स्वीकारण्यासाठी त्याची उंची 750 मिमी. आणि 780 मिमी. यांच्यादरम्यान असणे आवश्यक आहे. याचा अर्थ इथे 30 मिमी. टॉलरन्स आहे. तथापि, टेबलाचा टॉलरन्स हेसुद्धा सुचवितो की, जर ते टेबल एका बाजूला 750 मिमी. उंच आणि दुसऱ्या बाजूला 780 मिमी. उंच असेल, किंवा त्याचा पृष्ठभाग 30 मिमी.च्या फरकामध्ये वेडावाकडा असेल, तरीही ते टेबल स्वीकारले जाणार नाही. म्हणून या उत्पादाचे टॉलरन्स योग्यप्रकारे निर्दिष्ट करण्यासाठी, आपल्याला वरचा पृष्ठभाग सपाट हवा आहे, हा डिझाइन हेतू कळविण्याचे काहीतरी चिन्ह आवश्यक आहे. म्हणून आपल्याला एकंदर उंचीच्या टॉलरन्सच्या व्यतिरिक्त सपाटपणाचा (फ्लॅटनेस) टॉलरन्सदेखील समाविष्ट करावा लागेल.

⦁ भूमितीनुसार टॉलरन्स : यात आकाराच्या टॉलरन्सव्यतिरिक्त त्या यंत्रभागाच्या भूमितीसाठी वेगळा टॉलरन्स निर्दिष्ट करता येतो. यात यंत्रभागाची भिन्न भौमितीय वैशिष्ट्ये नियंत्रित करण्यासाठी विशेष चिन्हे वापरली जातात. वरील उदाहरणात, जेव्हा आपण सपाटपणाचा टॉलरन्स निर्दिष्ट केला, तेव्हा तो भूमितीनुसार टॉलरन्सच होता.

टॉलरन्सचे प्रकार

मितीय मर्यादा (लिमिट डायमेन्शनल), एकतर्फी किंवा दुतर्फी अशा 3 प्रकारचे टॉलरन्स असतात.

⦁ मितीय मर्यादा प्रकार

मितीय मर्यादा हे दोन आयामी मूल्य एकाखाली एक (चित्र क्र. 2) असे लिहिलेले असते. यात सर्वात मोठे आणि सर्वात लहान अनुमत (अलाउड) मूल्य दर्शविलेले असते.

⦁ एकतर्फी टॉलरन्स प्रकार

या टॉलरन्समध्ये लक्ष्य परिमाणामध्ये एकाच दिशेने (चित्र क्र. 3) विचलन असलेले चालते.

⦁ दुतर्फी टॉलरन्स प्रकार

यात लक्ष्य परिमाणामध्ये घन (+ve) आणि ऋण (-ve) दोन्ही दिशेने (चित्र क्र. 4) टॉलरन्स दिले जातात.

आतापर्यंत आपण अभियांत्रिकी यंत्रचित्र, टॉलरन्स, त्यांचे प्रकार आणि महत्त्व काय आहे, ते समजून घेतले. आता GD & T शी संबंधित अधिक संकल्पनांविषयी जाणून घेऊ.

⦁ डेटम हे एक अचूक सैद्धांतिक वैशिष्ट्य (फीचर) आहे, ज्याच्या संदर्भात परिमाणाचे मापन केले जाते. चित्र क्र. 5 मध्ये दाखविल्याप्रमाणे कॅपिटल अक्षराद्वारे यंत्र चित्रात ते दिसते. 3 प्रकारचे डेटम असतात आणि ते सर्व एकमेकांच्या काटकोनात लंब असतात.

1. X अक्षाभोवती फिरणे.

2. Y अक्षाभोवती फिरणे.

3. Z अक्षावरील पुढे मागे हालचाल.

⦁ दुय्यम डेटम : दुय्यम डेटम फीचरचा त्याच्या डेटमशी तीन बिंदूंतून संपर्क (चित्र क्र. 7) असतो. याने या फीचरच्या हालचालीच्या स्वातंत्र्याच्या दोन मुक्तता नियंत्रित होतात.

1. Z अक्षाभोवती फिरणे.

2. Y अक्षावरील पुढे मागे हालचाल.

⦁ तिय्यम डेटम : तिय्यम डेटम फीचरचा त्याच्या डेटमशी किमान एक बिंदूंतून (चित्र क्र. 8) संपर्क असतो. याने या फीचरच्या हालचालीच्या स्वातंत्र्याची एक अतिरिक्त मुक्तता नियंत्रित होते. म्हणजे X अक्षावरील पुढे मागे हालचाल.

आता, आपल्याला यंत्रचित्र आणि टॉलरन्स यांच्याबद्दल स्पष्टता मिळाली आहे, यापुढे जाऊन MMC आणि LMC काय आहे ते समजून घेऊया.

⦁ मॅक्सिमम मटेरियल कंडिशन (MMC) : हे आकाराच्या चिन्हाचे फीचर आहे, जे फीचर किंवा यंत्रभागाच्या स्थितीचे वर्णन करते. यात मटेरियलची जास्तीतजास्त मात्रा (व्हॉल्यूम/साइझ) त्याच्या परिमाणाच्या टॉलरन्समध्ये असते. MMC चा वापर शाफ्ट आणि त्याचे हाउसिंग यांच्यासारख्या एकमेकांत बसणाऱ्या यंत्रभागांचे टॉलरन्स दर्शविण्यासाठी केला जातो. हे मुख्यतः वाहन उद्योगात वापरले जाते.

⦁ लीस्ट मटेरियल कंडिशन (LMC) : हे आकाराच्या चिन्हाचे फीचर आहे, जे फीचर किंवा यंत्रभागाच्या स्थितीचे वर्णन करते.यात मटेरियलची कमीतकमी मात्रा (व्हॉल्यूम/साइझ) त्याच्या परिमाणाच्या टॉलरन्समध्ये असते. कडेजवळील भोकांची शक्ती तसेच पाईपची जाडी दर्शविण्यासाठी LMC चा वापर केला जातो. याचा उपयोग मुख्यतः विमान उद्योगात केला जातो.

⦁ MMC आणि LMC चे फायदे

शाफ्ट आणि बोअर यांच्यासाठी जास्तीतजास्त/कमीतकमी मटेरियल कंडिशन टॉलरन्सचा वापर केल्याने, यंत्रभागांचे आकारमान अचूकपणे दर्शविता येते. याचा फायदा प्रक्रिया खर्च कमी करण्यासाठी आणि गुणवत्ता सुधारण्यासाठी होतो.

आता पुढे दिलेल्या उदाहरणाद्वारे आपण MMC आणि LMC समजून घेऊया. चित्र क्र. 9 मध्ये,

शाफ्टचा MMC 10+0.2 = 10.2 मिमी.,

भोकाचा MMC 10-0.2 = 9.8 मिमी. आहे.

शाफ्टचा LMC 10-0.2 = 9.8 मिमी.,

भोकाचा LMC 10+0.2 = 10.2 मिमी. आहे.

यानंतर फिट म्हणजे काय आणि फिटचे प्रकार याबद्दल समजून घेऊ.

फिट म्हणजे दोन परस्परांशी जोडल्या जाणाऱ्या यंत्रभागांमधील क्लिअरन्स असतो. हा क्लिअरन्स जास्त असला, तर हे यंत्रभाग परस्परांपासून स्वतंत्र असतात आणि मुक्तपणे पुढे मागे किंवा गोल फिरू शकतात. जर हा क्लिअरन्स कमी असला, तर हे यंत्रभाग परस्परांशी तात्पुरते किंवा कायमचे एकत्र जोडले जाऊ शकतात. असेम्ब्लीदरम्यान भोक आणि शाफ्टदरम्यानचा संबंध यालाही फिट असे म्हणतात. फिट आवश्यक असणारे यंत्रभाग हलणारे किंवा स्थिर जॉइंट असतात.

फिट निवडताना पुढील बाबींचा विचार करावा

1. गोल फिरण्याची परिस्थिती

2. किती लोड असणार आहे?

3. तापमानातील फरक

4. किती अचूकता आवश्यक आहे?

5. शाफ्ट आणि हाउसिंगचे डिझाइन आणि मटेरियल

6. माउंटिंग आणि डिसमाउटिंगमधील सहजता

7. नॉन लोकेटिंग स्थितीत बेअरिंगचे अक्षीय विस्थापन

फिटचे प्रकार

⦁ क्लियरन्स फिट : या प्रकारच्या फिटमध्ये शाफ्टचा व्यास नेहमीच्या भोकाच्या व्यासापेक्षा कमी असतो. कोणतेही भोक आणि शाफ्ट असेम्ब्लीसाठी, जर शाफ्टच्या आकाराची वरची मर्यादा भोकाच्या आकाराच्या खालच्या मर्यादेपेक्षा कमी असेल, तर त्याला क्लियरन्स फिट म्हणून ओळखले जाते. भोकामध्ये शाफ्ट मुक्तपणे सरकविता किंवा फिरविता येऊ शकतो. भोक आणि शाफ्टची परिमाणे अशी असतात की, भोक आणि शाफ्ट यांच्यादरम्यान नेहमीच क्लिअरन्स किंवा अंतर असते. क्लिअरन्स फिटची उदाहरणे म्हणजे लेथ मशीनमध्ये टेलस्टॉक स्पिंडल, मिलिंग मॅँड्रेलवरील मिलिंग कटर, क्लचेस, चेंज गिअर ट्रेनमधील हलविता येण्याजोगे गिअर.

⦁ अधिकतम क्लिअरन्स म्हणजे मटेरियलच्या किमान मर्यादांमधील फरक (चित्र क्र. 10), अधिकतम क्लिअरन्स = भोकाची वरची मर्यादा (30.00) - शाफ्टची खालची मर्यादा (29.85) = 0.15

⦁ किमान क्लिअरन्स म्हणजे मटेरियलच्या कमाल मर्यादांमधील फरक, किमान क्लिअरन्स = भोकाची खालची मर्यादा (29.95) - शाफ्टची वरची मर्यादा (29.90) = 0.05

⦁ इंटरफियरन्स फिट : या फिटमध्ये एक यंत्रभाग नेहमीच दुसऱ्या यंत्रभागात जबरदस्तीने बसविला जातो. जास्तीतजास्त क्लिअरन्स नेहमीच ऋण असतो. भोक आणि शाफ्टची मापे अशी असतात की, बाह्य हस्तक्षेपाशिवाय भोक आणि शाफ्टची असेम्ब्ली शक्य नसते. यात शाफ्टचा आकार भोकाच्या आकारापेक्षा जास्त असणे, ही आवश्यक अट आहे. इंटरफियरन्सची उदाहरणे म्हणजे, बेअरिंगच्या हाउसिंगमध्ये बेअरिंगचे बुश बसविणे, चावीगाळ्यामध्ये बसविलेली चावी, रिमचे फिटिंग्ज, हबमधले बुशिंग.

⦁ अधिकतम इंटरफियरन्स हा मटेरियलच्या अधिकतम मर्यादांमधील फरक (चित्र क्र. 11) आहे. अधिकतम इंटरफियरन्स = भोकाची खालची मर्यादा (30.15) - शाफ्टची वरची मर्यादा (30.40) = -0.25

⦁ किमान इंटरफियरन्स हा मटेरियलच्या किमान मर्यादांमधील फरक आहे. किमान इंटरफियरन्स = भोकाची वरची मर्यादा (30.25) - शाफ्टची खालची मर्यादा (30.30) =

-0.05

⦁ ट्रान्झिशन फिट : जेव्हा भोक आणि शाफ्टची परिमाणे अशी असतात की, कधीकधी क्लियरन्स फिट होतो, तर कधीकधी इंटरफियरन्स फिट होतो, तेव्हा त्याला ट्रान्झिशन फिट असे म्हणतात. यंत्रभागांचा टॉलरन्स असा असतो की, अलाउन्स -ve आहे आणि जास्तीतजास्त क्लिअरन्स +ve आहे. असेम्ब्ली सैल असू शकते किंवा यंत्रभाग जबरदस्तीने एकत्र केले जाऊ शकतात. ट्रान्झिशन फिटची उदाहरणे म्हणजे IC इंजिनचा पिस्टन आणि पिस्टन रिंग, कपलिंग आणि कपलिंग रिंग, मशीन टूलचे गिअर, बेल्ट पुली, ब्रेक पुली.

चित्र क्र. 12 मध्ये दाखविलेला शाफ्ट भोकापेक्षा लहान किंवा मोठा असला तरीही तो निर्धारित टॉलरन्सच्या आत असू शकतो. याच्यामुळे जेव्हा शाफ्टचा व्यास 29.95 मिमी. असतो आणि भोकाचा व्यास 30.05 (+0.10) मिमी. असतो, तेव्हा क्लिअरन्स फिट होतो आणि जेव्हा शाफ्ट व्यास 30.00 मिमी. असतो आणि भोकाचा व्यास 30.05 (-0.05) मिमी.असतो, तेव्हा इंटरफियरन्स फिट होतो.

बऱ्याच लघु, मध्यम उद्योगांमधील पुष्कळवेळा दिसून येणारे अभियांत्रिकी ऑर्डरमधील बदल आणि त्यानंतरच्या ड्रॉइंगमधील सुधारणांचे एक कारण म्हणजे, GD & T चे आकलन नीट न होणे, हे असू शकते. या चुकांमुळे स्पर्धात्मकता कमी होते आणि खर्च वाढतो, कारण तयार केलेले यंत्रभाग अपेक्षित कामगिरीसाठी योग्य नसतात. मला आशा आहे की, या लेखात समाविष्ट केलेल्या GD & T शी संबंधित मूलभूत संकल्पनांमुळे आपल्या डिझाइन आणि अभियांत्रिकी कामांमधील चुका कमी करण्याच्या महत्त्वपूर्ण बाबींविषयी विचार करण्यावर आपली ऊर्जा

केंद्रित होईल.

पुढील लेखात आपण GD & T चे प्रकार आणि पायाभूत तत्वांचा वापर करून टॉलरन्स तपासण्याची पद्धत आणि सी.एम.एम.देखील समाविष्ट करणार आहोत. या लेखमालेचा उद्देश डिझाइन सायकलच्या सुरुवातीस योग्य GD & T निवडण्याचे महत्त्व समजावून देणे असा आहे. यामुळे खर्च कमी होण्यासदेखील हातभार लागतो.

किशोर व्ही. आशर

तांत्रिक सल्लागार

9623255241

[email protected]

किशोर आशर यांत्रिकी अभियंते आहेत. खर्च कपात, उत्पादन विकास, प्रक्रिया सुधारणा, गुणवत्ता व्यवस्थापन आणि ऑडिट या विषयांचे ते तांत्रिक सल्लागार आहेत. जगभरातील विविध आंतरराष्ट्रीय कंपन्यांमधील कामाचा त्यांना 39 वर्षांपेक्षा जास्त अनुभव आहे.

@@AUTHORINFO_V1@@