हेवी ड्युटी यंत्रणासाठी नीट कटिंग ऑइल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातू कापण्याची प्रक्रिया नेहमीच उष्णता निर्माण करते. यंत्रण जितके अधिक प्रमाणात, तितके निर्माण होणाऱ्या उष्णतेचे प्रमाण जास्त असते. हेवी ड्युटी मेटल कटिंगमध्ये निर्माण होणारी उष्णता खूप जास्त असते. या व्यतिरिक्त, बारीक धातूचे कण, धूळ इत्यादीची (याला एकत्रितपणे 'स्वार्फ' म्हणतात) निर्मिती होते. अतिरिक्त उष्णतेबरोबर त्यांनाही बाहेर काढून टाकणे आवश्यक असते. जरी काही विशिष्ट कामांमध्ये कोरड्या स्थितीत यंत्रण करणे शक्य असले, तरी धातू यंत्रणाच्या बहुतेक कामांमध्ये आणि विशेषत: हेवी ड्युटी धातू यंत्रणासाठी कटिंग फ्लुइड केवळ आवश्यकच नसते तर अनिवार्य असते. काळजीपूर्वक निवडलेले कटिंग फ्लुइड, टूल आणि कार्यवस्तूच्या संपर्कामधील (इंटरफेस) घर्षणाचा गुणांक (कोइफिशंट ऑफ फ्रिक्शन) कमी करते.

कटिंग फ्लुइडची प्रमुख कामे

⦁ वंगण म्हणून काम करून घर्षण कमी करणे, ज्यायोगे यंत्रण करणाऱ्या टूलच्या अग्रावरील उष्णता कमी होईल.

⦁ शीतकाचे कार्य करणे, कारण घर्षणातून उत्पन्न होणारी उष्णता पूर्णपणे टाळता येत नाही.

⦁ कार्यवस्तूचा धातू टूलवर वेल्डिंग होण्यापासून (बिल्ट अप एज) थांबविण्यासाठी अँटी वेल्ड म्हणून कार्य करणे.

⦁ थंड केले गेल्याने साहजिकच टूलचे आयुष्य वाढते आणि औष्णिक विरूपण कमी होते. घर्षण गुणांक कमी झाल्याने यंत्रण बल आणि विजेचा वापर कमी होतो. यामुळे पृष्ठीय फिनिशदेखील मोठ्या प्रमाणात सुधारतो आणि जर काही विरूपण असल्यास, तेही दूर होते.

कटिंग ऑइल चिप-टूल-वर्क झोनमध्ये निर्माण होणारी उष्णता काही प्रमाणात दूर नेऊन त्या भागाला थंड करते. त्याबरोबर, चिप-टूल संपर्कावर कमी ताकदीचे संयुग तयार झाल्यामुळे तिथला घर्षण गुणांक कमी होतो. चिप प्रवाहाबरोबर दूर घेऊन जाणे फार महत्त्वाचे असते.

आदर्श कटिंग फ्लुइडची वैशिष्ट्ये

1. कमी व्हिस्कॉसिटी आणि कमी आण्विक आकार (चिप-टूल इंटरफेसमध्ये द्रुतपणे प्रवेश करण्यास मदत करण्यासाठी)

2. कार्यवस्तू, टूल आणि मशीन फिक्श्चर यांचे गंजण्यापासून दीर्घकाळापर्यंत संरक्षण

कटिंग फ्लुइडचे प्रामुख्याने दोन प्रकार असतात.

अ. पाण्याचा वापर केलेले कटिंग फ्लुइड

आ. नीट कटिंग फ्लुइड

नीट कटिंग ऑइल

नीट कटिंग ऑइल रसायनशास्त्रामधील एस्टर या कृत्रिम पद्धतीने बनविलेल्या संयुगाचा पाया घेऊन विकसित केले आहे आणि ते वापरल्याने पर्यावरणदृष्ट्या तसेच कार्यक्षमतेमध्ये फायदा मिळतो.

नीट कटिंग ऑइल सामान्यत: खनिज तेलांपासून बनविलेले असते आणि त्यात दुसरे काही न मिसळता उत्पादकाने पुरविलेल्या स्थितीत कापण्यासाठी वापरले जाते. धातुकामामधील उपयुक्ततेच्या बाबतीत फ्लुइडमध्ये भिन्नता असते. उदाहरणार्थ, त्यांच्या उत्कृष्ट वंगणक्षमतेमुळे पेट्रोलियम आधारित कटिंग ऑइलचा वापर ड्रिलिंग आणि टॅपिंग ऑपरेशनसाठी पुष्कळदा केला जातो, तर पाण्यात सहजपणे मिसळू शकणारी फ्लुइड, टर्निंग आणि मिलिंगसाठी आवश्यक थंड गुणधर्म प्रदान करतात. नीट कटिंग ऑइलमध्ये सामान्यत: खनिज तेले आणि इतर द्रव्यांचे मिश्रण असते. नीट ऑइलचा वापर हलक्या यंत्रणापासून ते हेवी ड्युटी ऑपरेशनपर्यंतच्या कामांसाठी केला जाऊ शकतो. त्यांचा उपयोग मुख्यतः उष्णता कमी करण्यासाठी आणि वंगण पुरविण्यासाठी करतात. त्यामुळे चांगले टूल आयुर्मान आणि यंत्रण केल्या जाणाऱ्या यंत्रभागाचा योग्य पृष्ठीय फिनिश दोन्ही मिळतात. जेव्हा कटिंग टूल धातूमध्ये घुसते किंवा स्वार्फबरोबर त्याचे घर्षण होते, तेव्हा विरघळणाऱ्या किंवा सिंथेटिक कटिंग फ्लुइडच्या तुलनेत नीट कटिंग ऑइल घर्षणातून उत्पन्न होणारी उष्णता कमी करण्यासाठी उच्च स्तरीय वंगण प्रदान करतात. नीट ऑइल कर्तन बले कमी करून ऊर्जेची बचत करतात.

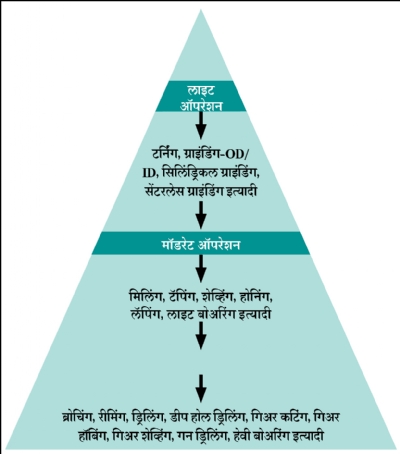

यंत्रणाची तीव्रता, धातूंचे प्रकार आणि कामाची विशिष्ट गरज यांच्यानुसार, धातू यंत्रणाचे निरनिराळे प्रकार आहेत. त्यात हेवी ड्युटी म्हणजे ब्रोचिंग, टॅपिंग, रीमिंग, गिअर कटिंग इत्यादी आणि लाइट ड्युटी म्हणजे होनिंग, लॅपिंग आणि धातूचे सुपर फिनिशिंग करण्याची इतर संबंधित कामे समाविष्ट असतात.

गेल्या 200 वर्षांपासून धातू यंत्रणामध्ये कटिंग फ्लुइडचा मोठ्या प्रमाणात वापर केला जात आहे. सुरुवातीस, मशीन टूलचे वंगण करण्यासाठी कटिंग फ्लुइड म्हणून ब्रशने साधे तेल लावले जात असे. कधीकधी ऑइलची वंगणक्षमता सुधारण्यासाठी स्वयंपाकात वापरण्याची चरबी, जनावरांची चरबी किंवा व्हेल माशाचे तेल त्यात मिसळले जायचे. जसजशी यंत्रण कामे अधिक तीव्र होत गेली, तसतशी कटिंग फ्लुइडची मिश्रण प्रक्रिया (फॉर्म्युलेशन) अधिक जटिल होत गेली. धातुकामाच्या उद्योगक्षेत्रातील कामगिरीची अपेक्षा पूर्ण करण्यासाठी आजच्या कटिंग फ्लुइडमध्ये रासायनिक समावेशी (अॅडिटिव्ह), वंगण, इमल्सिफायर, डिफोमर, वेटिंग एजंट आणि नॅफथिनिक आणि पॅराफिन बेस ऑइल आणि बेस स्टॉक यांचे विशेष मिश्रण वापरले जाते.

नीट कटिंग ऑइलचे तपशील

नीट कटिंग ऑइलमध्ये साधारणत: बेस ऑइल आणि समावेशी असतात. समावेशी अनेक प्रकारचे गुणधर्म देणारी असतात. उदाहरणार्थ, अत्याधिक दाब (एक्स्ट्रीम प्रेशर EP), वंगण, अँटीऑक्सिडंट्स, अँटीफोम इत्यादी. EP समावेशीदेखील अनेक प्रकारची असतात. ती क्लोरीनयुक्त, सल्फरयुक्त किंवा फॉस्फरसयुक्त असू शकतात. सल्फर समावेशी, कटिंग टूल आणि कार्यवस्तू दरम्यान रासायनिक बॉण्ड तयार करून कटिंग ऑइलला झीज प्रतिरोधक गुण देते, ज्यामुळे टूल कापल्या जाणाऱ्या धातूच्या थेट संपर्कात येत नाही. सल्फर समावेशींचे सक्रिय आणि निष्क्रिय असे दोन प्रकार असतात. निष्क्रिय समावेशींचा उपयोग माइल्ड (लो-कार्बन) स्टील कापण्यासाठी केला जातो आणि त्याने मऊ धातूंवर डाग पडत नाही.

सक्रिय सल्फर समावेशी निष्क्रिय समावेशीपेक्षा मजबूत बॉण्ड तयार करते, परंतु मऊ धातूंवर त्याने डाग पडतात. म्हणूनच फक्त कठीण प्रकारच्या स्टीलचे यंत्रण आणि ब्रोचिंग करण्यासाठी सक्रिय सल्फरयुक्त ऑइलची शिफारस केली जाते. टूलचे आयुर्मान वाढविणे आणि धातू कापण्याच्या बहुतांश कामांमध्ये तयार होणाऱ्या तीव्र तापमानात टूल कार्यवस्तूवर वेल्ड होण्यापासून वाचविणे, हा या रासायनिक बॉण्डचा हेतू असतो. क्लोरीन समावेशीदेखील सल्फर समावेशीसारखेच कार्य करते आणि टूलभोवती रासायनिक बॉण्ड बळकट करून सल्फरला पूरक ठरू शकते. फॅटी ऑइल आणि एस्टर हे वंगणासाठी असलेले समावेशी असू शकतात. फॅटी ऑइल नैसर्गिक किंवा प्राण्यांच्या चरबीतून मिळणारे असू शकते. फॅटी ऑइलच्या समावेशामुळे वंगणक्षमता वाढते आणि ते ऑइलला अधिक 'ओलसर' बनविते, ज्यायोगे समावेशी नसलेल्या ऑइलपेक्षा ते अधिक चांगले वंगण करू शकते आणि धातूला थंड करते. याच्यामुळे अधिक चांगले, सफाईदार काप घेता येतात आणि याने टूलचे आयुर्मान वाढते. फॅटी ऑइल वेटिंग एजंटसारखे कार्य करणारे कृत्रिम मेटल वेटिंग एजंटदेखील उपलब्ध आहेत. त्यांचे दोन वेगळे फायदे आहेत. खूप काळ पडून राहिले, तरी कृत्रिम एजंट शिळे होऊन त्यांना कुजट वास येत नाही आणि त्यांच्यामुळे धातूवर गंज आणि क्षरणाला (करोजन) रोधक असे एक कोटिंग तयार होते. कधीकधी फॉर्म्युलेशनमध्ये अँटी ऑक्सिडंटदेखील वापरले जातात, ज्याचा फायदा ऑइलमधून कुजट वास येण्याची समस्या टाळण्यासाठी होतो. धातूवर वापरल्या जाणाऱ्या ऑइलमध्ये फोमिंग (फेस होणे) ही कामादरम्यान येणारी आणखी एक समस्या आहे.

कटिंग ऑइलचे फॉर्म्युलेशन करण्यासाठी एक विशेष ज्ञान आवश्यक आहे. धातूचे यंत्रण, वंगण, EP गुणधर्म, यंत्रण होणाऱ्या धातूचे आणि कटिंग टूलचे थंड होण्याचे गुणधर्म, अशा अनेक गोष्टी ऑइलशी संबंधित आहेत आणि त्याच्यावर अवलंबून आहेत. यंत्रणाच्या सर्व कामांसाठी एकाच प्रकारचे ऑइल वापरणे शक्य नसते. काही समावेशी तांब्यासारख्या पिवळ्या धातूसाठी संक्षारक (कोरोझिव्ह) असू शकतात.

तेच समावेशी इतर धातूंच्या यंत्रणासाठी आवश्यक असतात, परंतु ते त्यांच्याबाबतीत संक्षारक नसतात. परंतु दोन्ही धातूंच्या यंत्रणामध्ये समावेशींची आवश्यकता असू शकते. म्हणून जे यंत्रण करावयाचे आहे, त्यात धातूवर डाग न पाडता कार्य करेल असे समावेशीचे प्रमाण आणि नेमकी गाढता (कॉन्सन्ट्रेशन) शोधण्याचे तंत्र आवश्यक आहे. आवश्यक यंत्रणासाठी गाढ रसायन योग्य प्रमाणात पातळ करणे ही एक महत्त्वाची प्रक्रिया आहे. यंत्रणानंतर चिप काढून टाकणे (फ्लशिंग) हीदेखील एक महत्त्वपूर्ण गरज आहे, ज्यामुळे यंत्रण होणारा पृष्ठभाग आणि टूल लवकर थंड होतात तसेच पृष्ठभागाची गुणवत्ता वाढते.

जर मशीनमधील ऑइल गाळण्याची (फिल्टर) प्रणाली योग्यप्रकारे कार्य करीत नसेल, तर चिप किंवा धातूचे कण शीतकामध्ये मिसळले जातील आणि त्यासोबत वाहू लागतील. त्यामुळे टूलचे आयुर्मान कमी होणे, बिल्ट अप एज, यंत्रभागावर चॅटरिंग मार्क इत्यादी समस्या उद्भवतील. बऱ्याच प्रमाणात चिपसह बाहेर फेकले जाण्यामुळे शीतक/ऑइलचा वापर वाढतो. कधीकधी ऑइलची गाढता कमी होत असल्याचेही दिसून आले आहे.

फोर बॉल वेल्ड लोड चाचणी

सर्व प्रकारची द्रव वंगणे, ग्रीस आणि अन्य सुसंगत वंगणांच्या झीज प्रतिरोधक गुणधर्मांचे मूल्यांकन करण्यासाठी फोर-बॉल मशीन सगळीकडे वापरले जाते.

चार-बॉल झीज चाचणीचा (ASTM D2266) वापर सीमा वंगण क्रियेच्या परिस्थितीत (बाउंड्री लुब्रिकेशन कंडिशन) कार्यरत असलेल्या सरकणाऱ्या धातूच्या पृष्ठभागांवर वंगणांच्या सापेक्ष झीज प्रतिबंधक गुणधर्माची निश्चिती करण्यासाठी केला जातो. ही चाचणी निर्दिष्ट गती, तापमान आणि लोडवर करण्यात येते. निर्दिष्ट कालावधीच्या शेवटी तीन खालच्या बॉलवर झीजेमुळे पडलेल्या चऱ्यांचा सरासरी व्यास मोजून नोंदविला जातो.

वंगणांची चार बॉल चाचणी

4 बॉल झीज संरचना (कॉन्फिगरेशन) वापरून वंगणासाठी वापरलेल्या ग्रीसचे झीज व्रण (वेअर स्कार) गुणधर्म आणि घर्षण गुणांकदेखील निश्चित करता येतात. या चाचणीचा हेतू वंगणाची झीज प्रतिबंधात्मक वैशिष्ट्ये निश्चित करणे आहे. 4-बॉल झीज चाचणीमध्ये, एक स्टीलचा बॉल एका निर्दिष्ट लोड, वेग आणि तापमानावर निर्दिष्ट वेळेसाठी वंगण केलेल्या तीन स्थिर स्टीलच्या बॉलना घासून गोल फिरविला जातो.

झिजेचा प्रतिबंध करण्यात वंगण जितके चांगले असेल, तितका तीन स्थिर बॉलवर झीज व्रण लहान असेल. चाचणी संपल्यावर, झीज दर्शविणारे तीन व्रण मोजले जातात आणि त्यांचे सरासरी मूल्य नोंदविले जाते. 60 मिनिटांच्या चाचणीदरम्यान घर्षण गुणांकदेखील मोजला जातो आणि चाचणीच्या शेवटी सरासरी मूल्य नोंदविले जाते.

लोड बेअरिंग, झीज संरक्षण आणि घर्षण कमी करणे याबाबतीत भिन्न क्षमता असलेल्या वंगण ग्रीसमधील फरक जाणण्यासाठी 4-बॉल तपासणी माहिती उपयुक्त असते. जरी या निष्कर्षांचा प्रत्यक्ष कामाशी थेट संबंध असेलच असे नसले, तरीही EP, झीज आणि घर्षणसंबंधित कार्यक्षमता यांची तुलना करण्यासाठी ही पद्धत उद्योगक्षेत्रात मानक बनली आहे.

नमुना चाचणी अहवाल

नमुना स्रोत : टेक्निकल सर्व्हिस

नमुन्याचे वर्णन : ब्रोचिंग ऑइल

नमुन्याचे नाव : नमुना A आणि नमुना B

परिणाम

अनुमान

1. PB हे जास्तीतजास्त पकड (सीझर) लोड (N) आहे. हे मूल्य अधिक असण्याचा अर्थ असा आहे, की ऑइलची सीमा वंगणक्रिया अधिक आहे. वरील चाचणी निकालांमधून हे दिसून येते की नमुना A आणि नमुना B यांची सीमा वंगण क्रिया समान आहे.

2. PD हे सिन्टर लोड (N) आहे. हे मूल्य अधिक असण्याचा अर्थ असा आहे की, ऑइलमध्ये EP वंगणक्रिया अधिक आहे. वरील चाचणी निकालातून हे दिसून येते की नमुना A मध्ये नमुना B च्या तुलनेत अधिक चांगली EP वंगण क्रिया आहे.

व्हिस्कॉसिटी विरूद्ध ब्रोच तापमान

ब्रोचिंग तापमानामध्ये घट झाली की अधिकतम बल मिळते, प्रक्रियेत आणि ब्रोचिंगच्या टॅपिंग कार्यक्षमतेत सुधारणा होते, ब्रोचिंगची अचूकता आणि पृष्ठीय गुणवत्ता सुनिश्चित होते, कटिंग टूलचे आयुर्मान वाढते, खर्च कमी होतो, पर्यावरणीय संरक्षणाच्या गरजा समाधानकारकपणे जपल्या जातात कायनेमॅटिक व्हिस्कॉसिटी मध्यम (12 ते 18 cst या रेंजमध्ये) असली, की ब्रोचचे तापमान कमी (37° ते 44° से.पर्यंत) असते आणि म्हणून यंत्रभागाचे तापमान ब्रोचच्या तुलनेत 2° ते 4° सेल्सियसने कमी असते. दोन व्हिस्कॉसिटींचे मिश्रण (12 ते 18 cst) उदाहरण 1 आणि उदाहरण 2 मध्ये वापरले गेले आहे. यात आपल्याला उच्च टॅपिंग कार्यक्षमता टक्केवारी मिळाली आहे.

ब्रोचिंग आणि नीट कटिंग ऑइल

ब्रोचिंग ऑपरेशन म्हणजे काय? ब्रोचिंग ही एक यंत्रण प्रक्रिया आहे, ज्यात मटेरियल काढण्यासाठी ब्रोच नावाचे दात असलेले टूल वापरले जाते. नीट कटिंग कामांमध्ये ब्रोचिंग हे धातू कापण्याचे सर्वात तीव्र ऑपरेशन आहे. ब्रोचिंग ही सपाट, गोलाकार किंवा कंटूर असलेल्या कार्यवस्तूवर केली जाणारी धातू काढण्याची एक प्रक्रिया आहे. ब्रोचिंगमध्ये अनेक दात असणारे एक कटिंग टूल वापरले जाते. यातील पहिल्या दातापेक्षा नंतरचा दात जरा उंच असतो आणि प्रत्येक दात कार्यवस्तूवर जाताना आधीच्या दाताने काढलेले असेल, त्यापेक्षा अधिक खोलवरचे मटेरियल काढतो.

ज्या यंत्रणामध्ये प्रति मिनिट जास्त प्रमाणात धातूची चिप (ग्रॅम/मिनिट) तयार होईल, ते 'हेवी ड्युटी' यंत्रण अशी जर व्याख्या करावयाची असेल, तर ब्रोचिंग त्या व्याख्येमध्ये बसत नाही. मिलिंग आणि टर्निंग प्रक्रियेत प्रचंड प्रमाणात धातू काढला जातो. तथापि, या कामासाठी टंग्स्टन कार्बाइड, सिरॅमिक्स आणि PCD यासारखी कठीण कटिंग टूल मटेरियल वापरणे शक्य आहे. या मटेरियलवर लेपन (कोटिंग) करून त्यांना अत्यंत बिकट परिस्थितीमध्ये वापरणे शक्य आहे, कारण त्यामुळे झीज आणि उष्णतेचा अतिशय चांगला प्रतिकार होऊ शकतो. त्यामुळे त्यांच्याबाबतीत कटिंग ऑइलवर फारसे अवलंबून राहावे लागत नाही. परंतु, ब्रोचिंग टूलमध्ये ही मटेरियल वापरणे शक्य नाही. इथे HSS पासून बनविलेली टूल वापरली जातात, जी वर नमूद केलेल्या मटेरियलपेक्षा खरोखरच कमी कणखर (टफ) असतात. परंतु हे टूल खूप मोठे आणि महाग असते, कार्यवस्तूची अपेक्षित गुणवत्ता (फॉर्म, आकार, पृष्ठीय फिनिश इत्यादी.) खूप उच्च असते आणि चिप काढण्यामध्ये पुष्कळ अडचणी असतात. या सर्व घटकांमुळे उच्च कामगिरी देणारे कटिंग ऑइल आवश्यक असते आणि म्हणून या प्रक्रियेत नीट ऑइल वापरले जाते.

कटिंग ऑइलशी संबंधित काही उपयुक्त माहिती

1. रचना : बेस ऑइल, सल्फर/फॉस्फेट आधारित EP समावेशी, इमल्सिफायर, अँटीफोम इत्यादी.

2. ब्रोचिंग ऑइलकडून अपेक्षित इच्छित गुणधर्म : सम्पमध्ये दीर्घ आयुर्मान, बिल्ट अप एज, ब्रोचचे दात तुटणे आणि यंत्रभागावर चॅटर मार्क्स अशा कोणत्याही समस्या नसणे, जर ते पाणीमिश्रित असेल तर, कटिंग ऑइलमधून दुर्गंधी न येणे.

3. प्रयोगशाळेतील चाचणी : प्रयोगशाळेच्या परिस्थितीत केवळ व्हिस्कॉसिटी आणि विशिष्ट गुरुत्वाकर्षण तसेच उच्च आणि गोठण्याच्या तापमानावरील स्थिरता मोजली जाऊ शकते.

4. चांगले ब्रोचिंग ऑइल कार्यरत झाल्यानंतर अपेक्षित निकाल : चांगला पृष्ठीय फिनिश, यंत्रभागांवर बर्न मार्क्स नसणे आणि यंत्रभागांच्या परिमाणात कोणताही बदल नसणे इत्यादी.

5. टाकीमधील (सम्प) आयुर्मान : जर आपण गाढता आणि pH इत्यादी कटिंग ऑइल चाचणी मापदंड योग्यप्रकारे ठेवले, मिश्रण/टॉप अप यांच्यासाठी RO (रिव्हर्स ऑस्मॉसिस) किंवा DM (डीमिनरलाइझ्ड) पाणी वापरले आणि वेळोवेळी गाळण्याची प्रक्रिया केली, तर पाणीमिश्रित ऑइलसाठी 9 ते 12 महिने इतके टाकीमधील आयुर्मान मिळू शकते. नीट कटिंग ऑइलसाठी गाळण्याचे चांगले तंत्रज्ञान वापरले आणि वेळोवेळी ऑइलला सेंट्रिफ्यूजद्वारा स्वच्छ केले, तर कटिंग ऑइलचे आयुष्य वाढते.

सुरक्षेसंदर्भात काही महत्त्वाचे

आरोग्यास धोका : जर फ्लॅश पॉइंट कमी असलेले वंगण/रासायनिक सॉल्व्हंट वापरण्यात येत असतील, तर 'ज्वलनशील .. आरोग्यास धोका होऊ शकतो,' असा धोक्याचा इशारा द्या.

अग्निशमनाचे माध्यम : CO2, कोरडे रसायन, फोम किंवा पाण्याचे धुके (पाण्याचा थेट प्रवाह वापरू नका)

विशेष अग्निशमन कार्यपद्धती : स्वयंपूर्ण श्वसन उपकरण (NIOSH द्वारा मंजूर) परिधान करा. वाफांचा दाब वाढण्याचे रोखण्यासाठी आगीमुळे गरम झालेल्या कंटेनरला पाण्याने थंड केले पाहिजे, नाही तर कंटेनर फुटू शकतात.

यंत्रण प्रक्रिया जास्तीतजास्त परिणामकारक करण्यासाठी वापरण्यात येणाऱ्या नीट कटिंग ऑइलच्या विविध वैशिष्ट्यांची माहिती या लेखात थोडक्यात देण्याचा प्रयत्न केला आहे. आपल्या शॉपमधील यंत्रणामध्ये ही माहिती उपयुक्त ठरेल अशी आशा आहे.

अमित कौलगुड

संचालक, (तंत्रज्ञान), पॉलीकेम

9970187385

[email protected]

अमित कौलगुड यांनी अमेरिकेतील मॅसेच्युसेट्स विद्यापीठात मटेरियल सायन्समध्ये MS केले आहे. ट्रायबॉलॉजी आणि वंगण अभियांत्रिकीमधील संशोधन आणि उत्पादनाचा त्यांना प्रदीर्घ

अनुभव आहे.

@@AUTHORINFO_V1@@