ब्रोचींग प्रक्रियेची ओळख

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

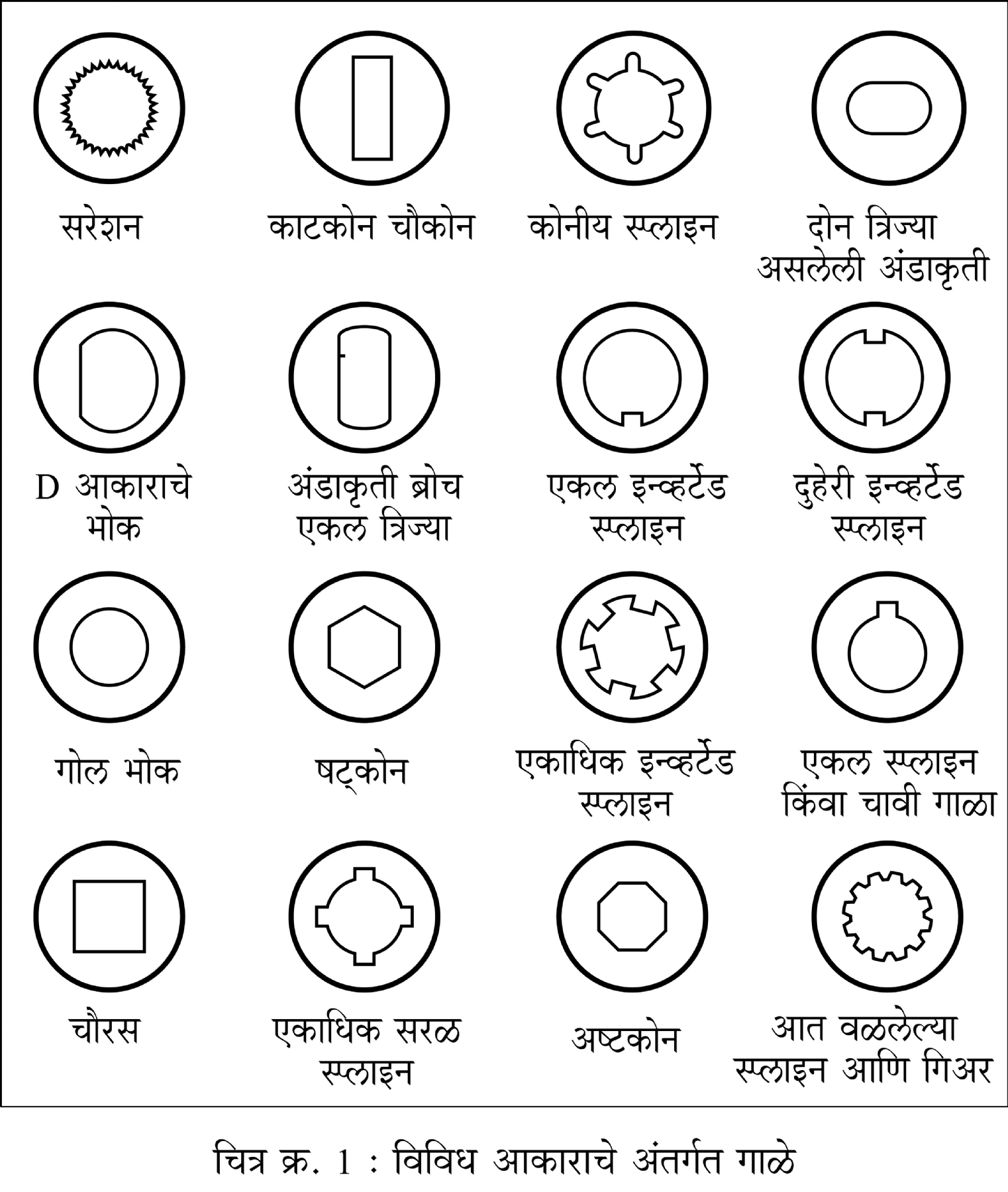

यंत्रण प्रक्रियेमध्ये धातूचे यंत्रण करून दिलेल्या आकारात आणि पृष्ठीय गुणवत्तेमध्ये यंत्रभाग बनविला जातो. जेव्हा गोलाकार नसलेला, असममित (असिमेट्रिक) किंवा कोणताही विशेष आकार मोठ्या संख्येने फॉर्म आणि आकाराच्या पुनरावृत्तीक्षमतेसह तयार करण्याची वेळ येते, तेव्हा ब्रोचिंग प्रक्रियेचा हात कोणीच धरू शकत नाही. आंतरिक ब्रोचिंग टूलद्वारे सहजपणे तयार करता येणाऱ्या प्रातिनिधिक आकारांसाठी चित्र क्र. 1 पहा.

ब्रोचिंग ही एक अशी प्रक्रिया आहे, ज्यामध्ये कटिंग टूलला एकाधिक धारदार कडा असतात. हे टूल भोकातून किंवा पृष्ठभागावर, ढकलले किंवा खेचले जाते आणि अक्षीय बलांद्वारे धातू काढून टाकते. बहुतांशी ब्रोचिंग प्रक्रियेमध्ये टूल किंवा कार्यवस्तू यापैकी काहीच गोल फिरविले जात नाही. याचा अर्थ असा की, ब्रोच करावयाच्या पृष्ठभागाचे घटक टूलच्या हालचालीच्या अक्षांशी समांतर असणे आवश्यक असते. इतर यंत्रण प्रक्रियांच्या तुलनेत ब्रोचिंगमध्ये हा मोठा फरक आहे.

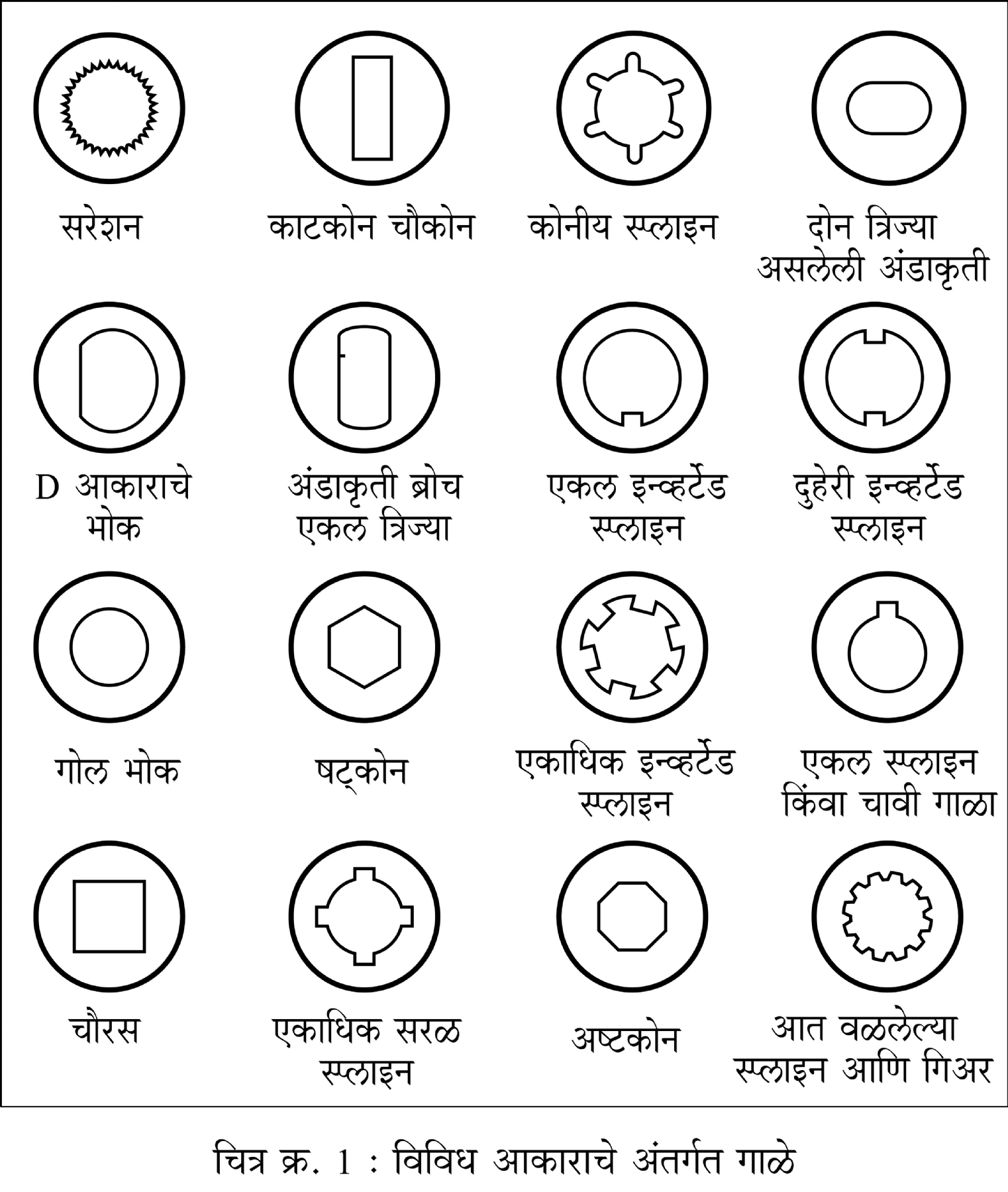

चित्र क्र. 2 मध्ये प्रक्रियेचे रेखाकृतीच्या साहाय्याने वर्णन केले आहे, त्यात कार्यवस्तूमध्ये दंडगोलाकार भोक बनविणारे एक टूल दाखविले आहे. ज्यामधून ब्रोच पूर्णपणे आरपार जाऊ शकेल असे (ब्रोचच्या अधिकतम व्यासापेक्षा मोठे) भोक असलेल्या टेबलावर किंवा बेस प्लेटवर कार्यवस्तू ठेवली जाते. बेस प्लेटवर ठेवलेली कार्यवस्तू X आणि Y दिशांमध्ये मुक्तपणे हलविता येते.

कार्यवस्तूमध्ये एक प्राथमिक भोक किंवा विशिष्ट आकार आणि टॉलरन्स असलेले पायलट भोक ड्रिल केले जाते. जेव्हा ब्रोच भोकातून जाते, तेव्हा टूलचा पुढचा पायलट कार्यवस्तूच्या भोकाबरोबर स्वतःस संरेखित करतो आणि त्यानंतर पहिल्या दाताद्वारे (पहिली कर्तन कड) कापण्याची क्रिया सुरू होते. पुढील प्रत्येक दाताचा व्यास आधीच्या दातापेक्षा जास्त असतो आणि शेवटचे काही दात अंतिम आकाराचे असतात. जेव्हा टूल कार्यवस्तूमधून पूर्णपणे आरपार जाते, तेव्हा आपल्याला इच्छित आकार आणि घाट (शेप) मिळतो.

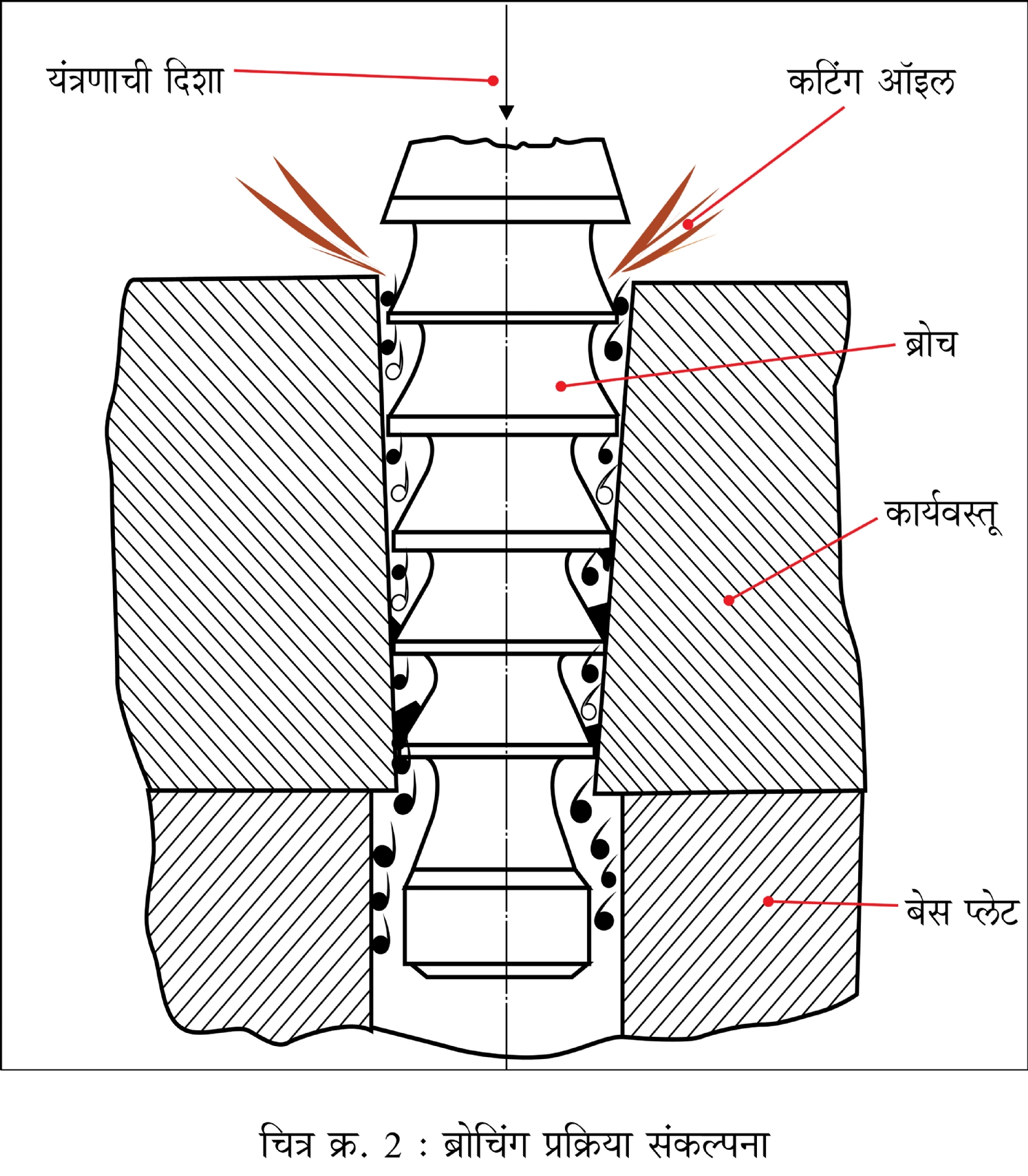

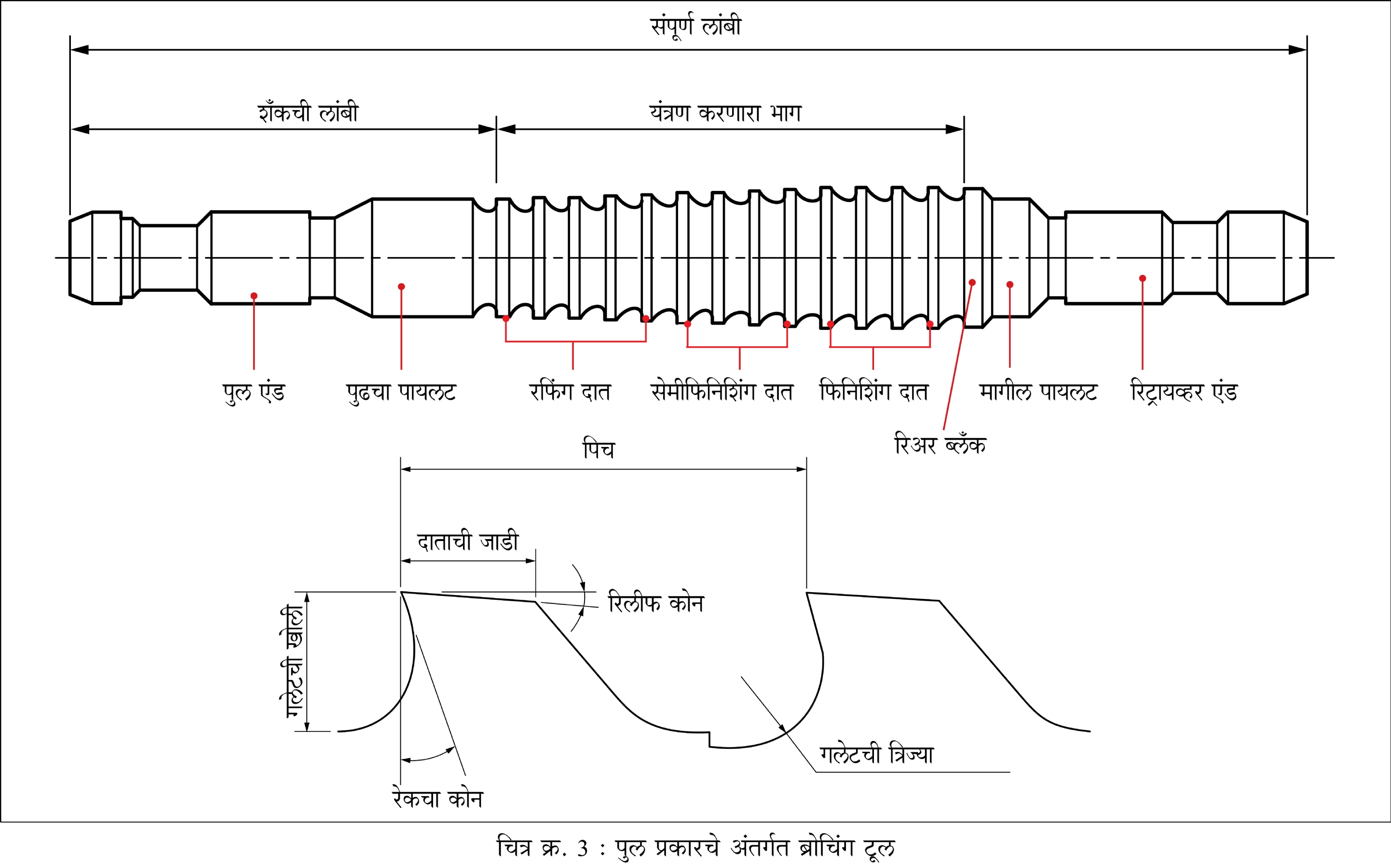

उभ्या (व्हर्टिकल) मशीनवर केलेल्या प्रक्रियेमध्ये हे टूल कसे वापरले जाते, ते आपण समजून घेऊ. उभ्या मशीनमध्ये यंत्रण करताना ब्रोचची हालचाल उभ्या अक्षात असते. प्रथम एक पायलट होल असलेली कार्यवस्तू बेस प्लेट किंवा फिक्श्चरवर ठेवली जाते. चित्र क्र. 3 मध्ये दाखविलेले ब्रोच कार्यवस्तूच्या पायलट भोकामधून अशा रीतीने जाते की, त्या ब्रोचचा पुल एंड ब्रोचच्या धारकामध्ये (होल्डर) गुंतलेला असेल. एकदा धारकामध्ये पुल एंड व्यवस्थित बसविला गेला की, त्यानंतर मशीनचे आवर्तन (सायकल) सुरू होते. मशीन आवर्तन सुरू केल्यावर प्रथम हायड्रॉलिक प्रणालीद्वारे काम करणाऱ्या पुलरचे जॉ, पुल एंड व्यासावर पकडतात आणि त्यानंतर मशीनच्या रॅमवर बसविलेला धारक सेट केलेल्या सरकवेगाने खाली यायला सुरुवात करतो.

प्रथम ब्रोचचा पायलट व्यास भोकातून पुढे गेल्यानंतर तो कार्यवस्तूला स्वतःबरोबर संरेखित करून घेतो आणि यंत्रणाला सुरूवात होते. जसे जसे ब्रोच ओढले जाते तसतसे सर्व दात भोकातून हळूहळू पूर्णपणे आरपार जातात. यामुळे आपल्याला इच्छित आकार आणि घाट असलेले अंतिम बोअर मिळते. एकदा ब्रोच कार्यवस्तूमधून पूर्णपणे आरपार गेल्यावर बेस प्लेटवरून कार्यवस्तू बाजूला काढली जाते आणि ब्रोच परत वर घेतला जातो. रॅमच्या मूळ (होम) स्थानाला पोहोचल्यानंतर ब्रोच धारक (सामान्यत: याला पुलर म्हणतात) ब्रोचवरील पकड मोकळी करतो. यानंतर ब्रोच हाताने उचलून स्टँडवर ठेवला जातो आणि नंतर पुढील कार्यवस्तू लोड केली जाते. काही मशीनमध्ये ब्रोच उचलण्यासाठी स्वयंचलित व्यवस्था केलेली असते. अशा मशीनमध्ये, कार्यवस्तू बाजूला काढून ब्रोच पुलरमधून डीक्लॅम्प केला जातो. ब्रोच जेव्हा मूळ स्थानाला परत येतो, तेव्हा तेथे एक लिफ्टर (पुलरसारखा) असतो. लिफ्टर त्याच्या मूळ स्थानावरून खाली येतो आणि त्या ब्रोचला त्याच्या लिफ्टिंग एंडवर पकडतो. लिफ्टिंग एंड ब्रोचच्या पुल एंडसारखाच असतो. लिफ्टिंग एंडवर ब्रोचला पकडल्यानंतर लिफ्टर ब्रोचला बरोबर घेऊन स्वतःच्या मूळ स्थानावर पोहोचतो. अशा मशीनमध्ये ऑपरेटरला ब्रोच स्वतः हाताळण्याची आवश्यकता नसते. त्याने फक्त कार्यवस्तू ठेवणे आणि काढणे, एवढेच काम करावयाचे असते.

जेव्हा पुढील कार्यवस्तू ठेवली जाते आणि आवर्तन सुरू होते, तेव्हा लिफ्टिंग एंड आपोआप खाली येतो, ब्रोचचा पुल एंड कार्यवस्तूमध्ये सरकवून त्याला पुलरमध्ये व्यवस्थित ठेवतो. ब्रोच पुलरमध्ये ठेवल्यानंतर, लिफ्टिंग एंड त्याच्या पकडीतून ब्रोचला सोडतो आणि प्रक्रिया संपल्यानंतर ब्रोचचा लिफ्टिंग एंड पुन्हा पकडण्यासाठी त्याच्या निहित स्थानावर जातो. चित्र क्र. 3 मध्ये दाखविलेली ब्रोचची वैशिष्ट्ये आणि भूमिती यांची व्याख्या करण्यासाठी वापरले जाणारे विविध शब्द सहज समजण्यासारखे आहेत.

एकदा आपल्याला ही प्रक्रिया समजली की, एखाद्या विशिष्ट आवश्यकतेसाठी ब्रोचिंग टूलचे डिझाइन आणि उत्पादन करण्याची गरज आहे का, ते स्पष्ट होते. ब्रोचिंग टूलची वैशिष्ट्ये (फीचर) पुढील बाबींचा विचार करून डिझाइन केली जातात.

1. कार्यवस्तूची वैशिष्ट्ये (स्पेसिफिकेशन) : मटेरियल, आकार (ब्रोच करावयाच्या आकाराची लांबी तसेच काटछेद (सेक्शन), पृष्ठीय फिनिश आणि आकाराचा टॉलरन्स.)

2. मशीनचा प्रकार : उभे/आडवे, मॅन्युअल/स्वयंचलित/अर्ध-स्वयंचलित, पुल किंवा पुश प्रकार

3. मशीनची क्षमता : पुलिंग पॉवर (टनांच्या परिभाषेत), अधिकतम उपलब्ध स्ट्रोक

4. ब्रोच धारक : ब्रोच धारकाचे प्रकार आणि डिझाइन, जॉ

ब्रोच हे एक खास प्रकारचे, अधिक लांबीचे आणि विशिष्ट कामासाठी बनविलेले टूल आहे. त्यामुळे अर्थातच याची किंमत खूप जास्त असते. उच्च L/D गुणोत्तरामुळे टूल बनविण्यासाठी M2 आणि M7 या लोकप्रिय श्रेणीचे HSS हे सर्वाधिक पसंतीचे मटेरियल आहे.

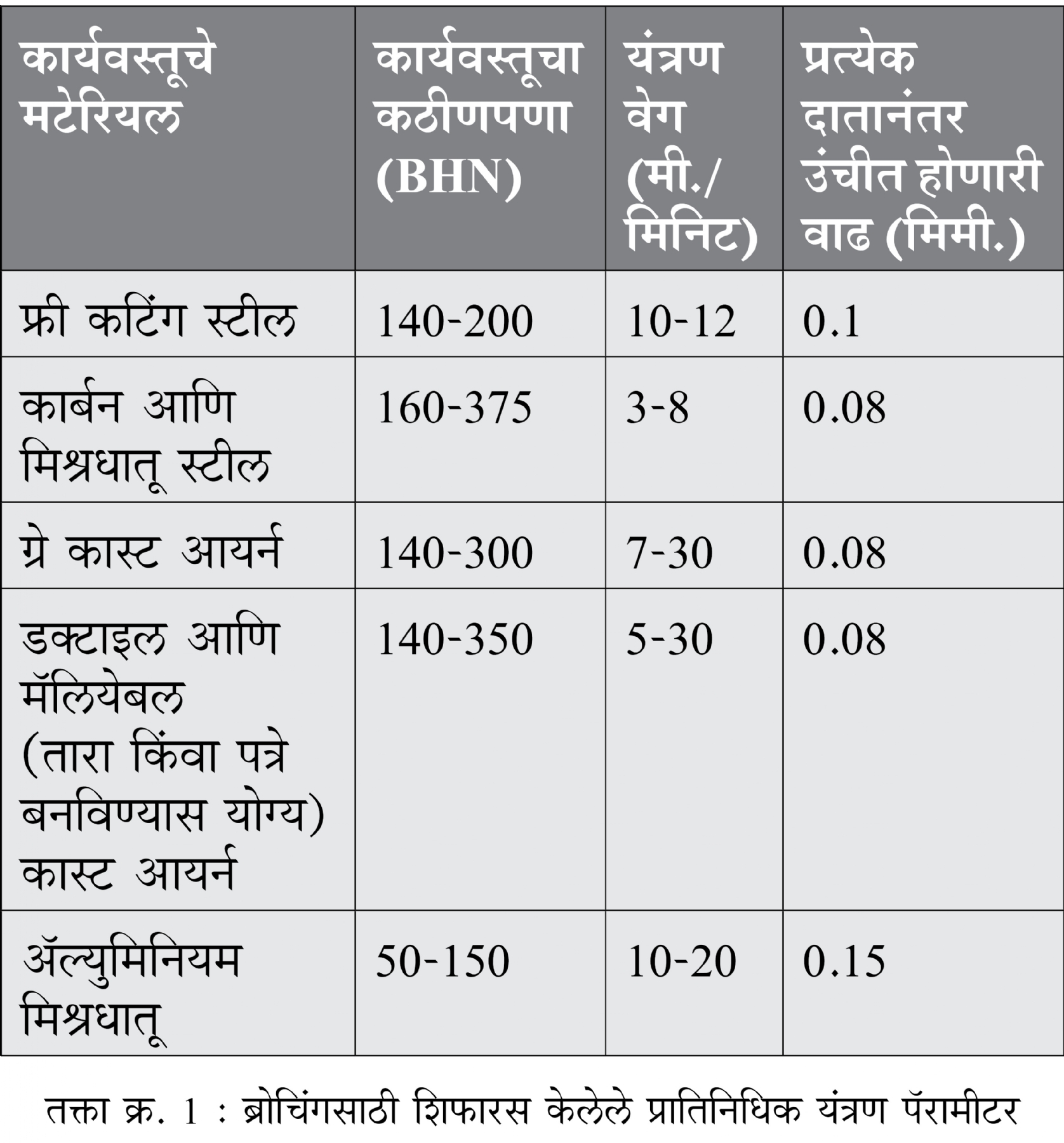

M2, M7 या मटेरियलपासून बनविलेले ब्रोच वापरून ब्रोचिंग करण्यासाठी शिफारस केलेले प्रातिनिधिक यंत्रण पॅरामीटर तक्ता क्र. 1 मध्ये दिले आहेत.

प्रक्रियेचे मूलभूत तत्व आणि कटिंग टूल समजून घेतल्यानंतर कोणत्या प्रकारची ब्रोचिंग मशीन उपलब्ध आहेत त्याबाबत आता आपण जाणून घेऊ.

ब्रोचच्या हालचालीच्या दिशेनुसार मशीनचे उभे (व्हर्टिकल) किंवा आडवे (हॉरिझाँटल) असे वर्गीकरण केले जाते. दुसरा प्रकार म्हणजे कंटिन्युअस सरफेस ब्रोचिंग मशीन. ज्यामध्ये रोटरी टेबल किंवा जिची दोन टोके परस्परांना जोडलेली आहेत अशा फिरत्या साखळीवर बसविलेल्या फिक्श्चरच्या मालिकेवर, कार्यवस्तू लोड केल्या जातात.

उभे ब्रोचिंग मशीन

हे सर्वात लोकप्रिय मशीन (चित्र क्र. 4) असून या मशीनना जमिनीवर कमी जागा लागते. पुल अप किंवा पुल डाउन असे त्यांचे दोन प्रकार आहेत. त्यांची क्षमता 2 ते 50 टन पॉवर आणि 2.5 मीटरपर्यंत स्ट्रोक अशी असते. कार्यवस्तूमधून ब्रोच खेचला जात असल्यामुळे तो कायम तणावात राहतो आणि त्यामुळे तो वाकून तुटत नाही. पुश प्रकारच्या मशीनमध्ये हा धोका असतो. जर कारखान्यात छताच्या उंचीची मर्यादा असेल, तर हे मशीन खड्ड्यात बसविता येते, जेणेकरून जमिनीच्या पातळीवर कार्यवस्तू लोडिंग करण्याची उंची प्राप्त होईल. जर छताची उंची भरपूर असेल, तर मशीन जमिनीवरच बसविले जाते आणि योग्य एर्गोनॉमिक उंचीवर ऑपरेटरला उभे राहण्यासाठी आणि कार्यवस्तू लोड करण्यासाठी पायऱ्या असलेला एक मंच (प्लॅटफॉर्म) निर्माण केला जातो.

ब्रोचिंगच्या पुल अप आणि पुल डाउन पद्धतींचे वेगवेगळे गुण दोष आहेत. तथापि पुल डाउन अधिक लोकप्रिय आहे, कारण ज्या यंत्रभागांच्या यंत्रणात कार्यवस्तू पकडण्यासाठी फिक्श्चर आवश्यक असतात, त्यांच्यासाठी हे मशीन अधिक कार्यक्षम आणि फायदेशीर असते. चिपची विल्हेवाट आणि शीतकाची (कूलंट) हाताळणी यातही हे मशीन अधिक परिणामकारक आहे. अंतर्गत आणि पृष्ठीय ब्रोचिंग अॅप्लिकेशनसाठी उभ्या मशीन तयार केल्या जातात. मल्टी स्टेज ब्रोचिंग ऑपरेशनसाठीही ती अधिक योग्य आहेत. काही कार्यवस्तूंमध्ये जास्त प्रमाणात अतिरिक्त मटेरियल (स्टॉक) काढावा लागत असल्यास मशीनची क्षमता आणि स्ट्रोक मर्यादा लक्षात घेता एकाच टूलद्वारे प्रोफाइल पूर्ण करणे शक्य नसते. अशा परिस्थितीत रफ, सेमीफिनिश, फिनिश अशा टप्प्यात प्रोफाइल पूर्ण करण्यासाठी एकापेक्षा जास्त टूल वापरले जातात.

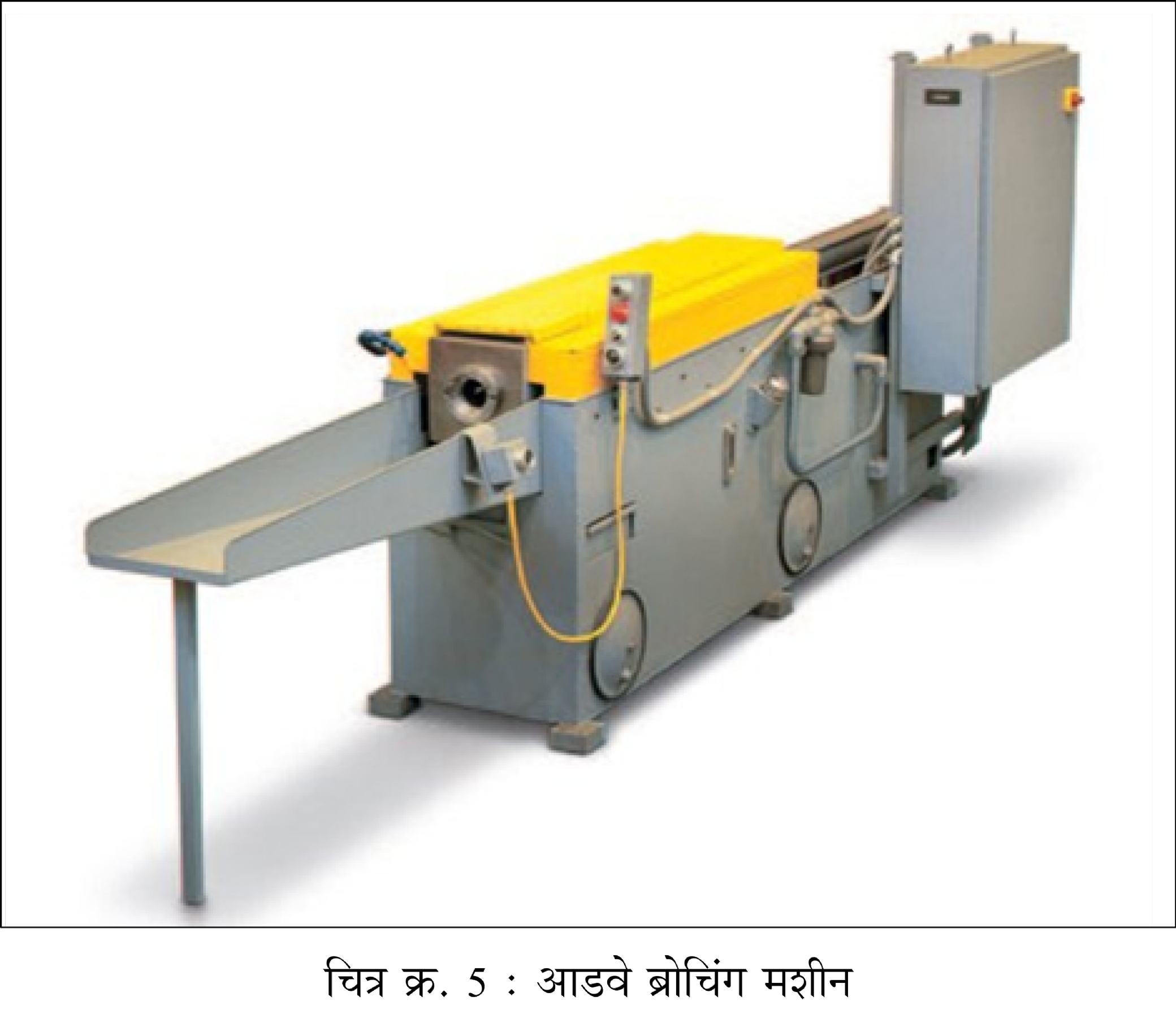

आडवे ब्रोचिंग मशीन

कंटिन्युअस सरफेस ब्रोचिंग मशीन

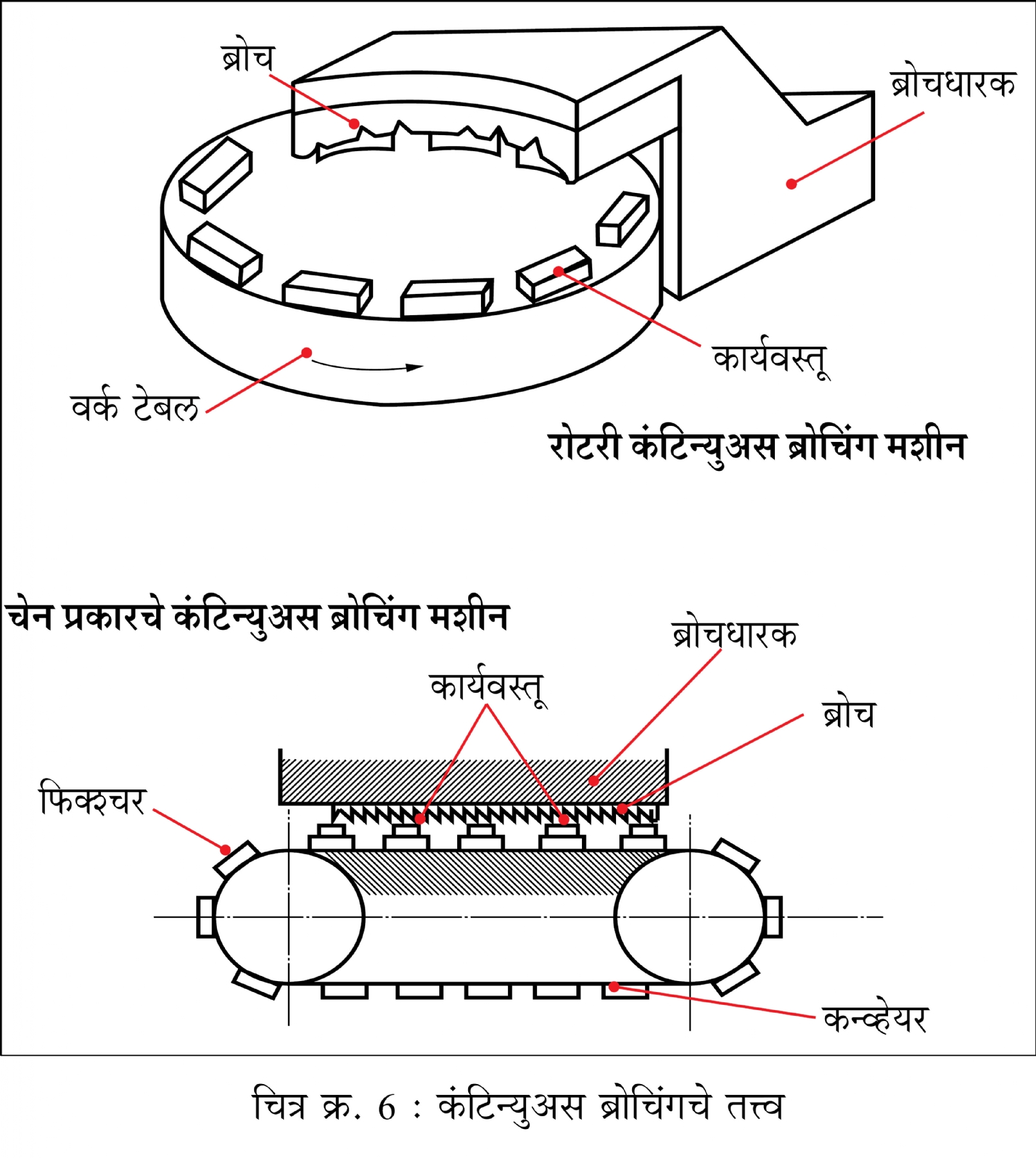

ज्या कार्यवस्तूंच्या पृष्ठभागावर ब्रोचिंग करणे आवश्यक असते आणि अशा यंत्रभागांचे उत्पादन मोठ्या प्रमाणात करावयाचे असते, त्यांच्यासाठी कंटिन्युअस सरफेस ब्रोचिंग मशीन वापरले जाते. कंटिन्युअस ब्रोचिंग मशीनचे दोन मूलभूत प्रकार आहेत. एक म्हणजे रोटरी मशीन आणि दुसरे म्हणजे रेखीय : चेन प्रकारचे मशीन.

ज्या कार्यवस्तूंच्या पृष्ठभागावर गोलाकार प्रोफाइल आवश्यक असते, त्यासाठी रोटरी मशीन उपयुक्त असतात. मशीनच्या रोटरी टेबलवर एकाधिक फिक्श्चर बसविलेले असतात आणि स्थिर ब्रोचिंग टूलमध्ये कार्यवस्तू एकामागोमाग एक अशा फीड केल्या जातात. चेन प्रकारच्या कंटिन्युअस ब्रोचिंगमध्ये (चित्र क्र. 6) गोलाकार फिरणाऱ्या एकसंघ चेनवर फिक्श्चर बसविलेली असतात. ही चेन स्थिर ब्रोचवर कार्यवस्तू फीड करते. कनेक्टिंग रॉड कॅप्सच्या अर्धवर्तुळाकाराचे ब्रोचिंग हे अशा वापराचे एक प्रातिनिधिक उदाहरण आहे.

ब्रोचिंगमध्ये वापरल्या जाणाऱ्या प्रक्रिया, टूल आणि मशीन यांचा हा एक मूलभूत आढावा आहे. हे लक्षात घेण्यासारखे आहे की, वाहन उद्योग आणि अन्य औद्योगिक अॅप्लिकेशनमध्ये ऊर्जा वहनासाठी (पॉवर ट्रान्स्मिशन) वापरल्या जाणाऱ्या विविध यंत्रभागांच्या यंत्रणामध्ये ही प्रक्रिया महत्त्वाची भूमिका बजावते. यंत्रण केलेल्या प्रोफाइलचे घाट (शेप) आणि आकार यांची उच्च पुनरावर्तनक्षमता तसेच उच्च उत्पादनक्षमता, हे या प्रक्रियेचे सामर्थ्य आहे. टूलद्वारा बनविलेली प्रारंभिक प्रोफाइल एकदा मंजूर झाल्यावर ते सातत्याने उत्पादन देत राहते. ब्रोचला पुन्हा धार लावण्याच्यावेळी फॉर्मला स्पर्श केला जात नसल्यामुळे, ब्रोचच्या संपूर्ण आयुर्मानात सुसंगत परिणामांची हमी दिली जाते. तथापि ब्रोचिंग टूलमध्ये गुंतवणूक जास्त असल्याने ही प्रक्रिया लहान बॅचमधील उत्पादनासाठी किफायतशीर नाही.

सरेटेड आणि स्प्लाइन्ड असलेल्या कपलिंग/जोडीच्या फ्लँज, शिफ्टर स्लीव्हसारखे गिअर बॉक्समधील भाग, स्प्लाइंड बोअर असलेले गिअर, शाफ्टवर लॉक करावे लागणारे वेगवेगळे थ्रस्ट वॉशर, चावी गाळा असणारे बुश आणि ऊर्जा वहनामध्ये वापरले जाणारे यंत्रभाग, वाहनांच्या स्टीअरिंग प्रणालीमधील लिव्हर, कनेक्टिंग रॉड आणि कॅप हाफ बोअर आणि माउंटिंग फेस सरेशन यांच्या निर्मितीमध्ये ब्रोचिंगचा वापर केला जातो. जेव्हा उच्च उत्पादकता हवी असते तेव्हा हाफ क्रँक बोअर आणि सिलिंडर ब्लॉकचे मेन बेअरिंग कॅप माउंटिंग फेस यांचेदेखील सरफेस ब्रोचिंग केले जाते. ज्या उत्पादांमध्ये ब्रोचिंग प्रक्रिया वापरली जाते त्यांची ही काही प्रातिनिधिक उदाहरणे आहेत.

राजेश म्हारोळकर यांत्रिकी अभियंते असून इंडस्ट्रीमधील कामाचा त्यांना 30 वर्षांचा अनुभव आहे.

सध्या ते विविध कंपन्यांसाठी सल्लागार म्हणून काम करतात.

[email protected]

@@AUTHORINFO_V1@@