खर्चातील कपातीसाठी कल्पक उपाय

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

साहाय्यक (ऑक्झिलरी) ग्राइंडिंग व्हील हेड स्वतःच डिझाइन आणि निर्मिती करून सेंट्रल ग्राइंडिंग व्हीलच्या साहाय्याने वरच्या बाजूच्या प्रोफाइल ग्राइंडिंगनंतर त्याच सेटअपमध्ये लिप फेस ग्राइंडिंग करण्यासाठी सरफेस ग्राइंडिंग मशीनवर कल्पकता वापरून खर्चातील कपात कशा प्रकारे केली याबाबत भाष्य करणारा लेख.

आम्ही, जिनागौद्रा मशीन टूल्स प्रा. लि., उच्च अचूकता असलेल्या, 3 ते 7.5 HP शक्तीच्या पारंपरिक सेंटर लेथ आणि उपसाधनांचे उत्पादक आहोत. आमच्या लेथवर 600 मिमी. ते 2000 मी. इतक्या लांबीची कार्यवस्तू यंत्रणासाठी घेता येते. टूलिंग आणि मॅन्युफॅक्चरिंग प्रक्रियेमधील सतत सुधारणांद्वारा कंपनीने उत्पादन खर्चात भरपूर कपात साध्य केली आहे. या लेखात आपण याचे एक उदाहरण पाहणार आहोत.

लेथ बेडचे ग्राइंडिंग

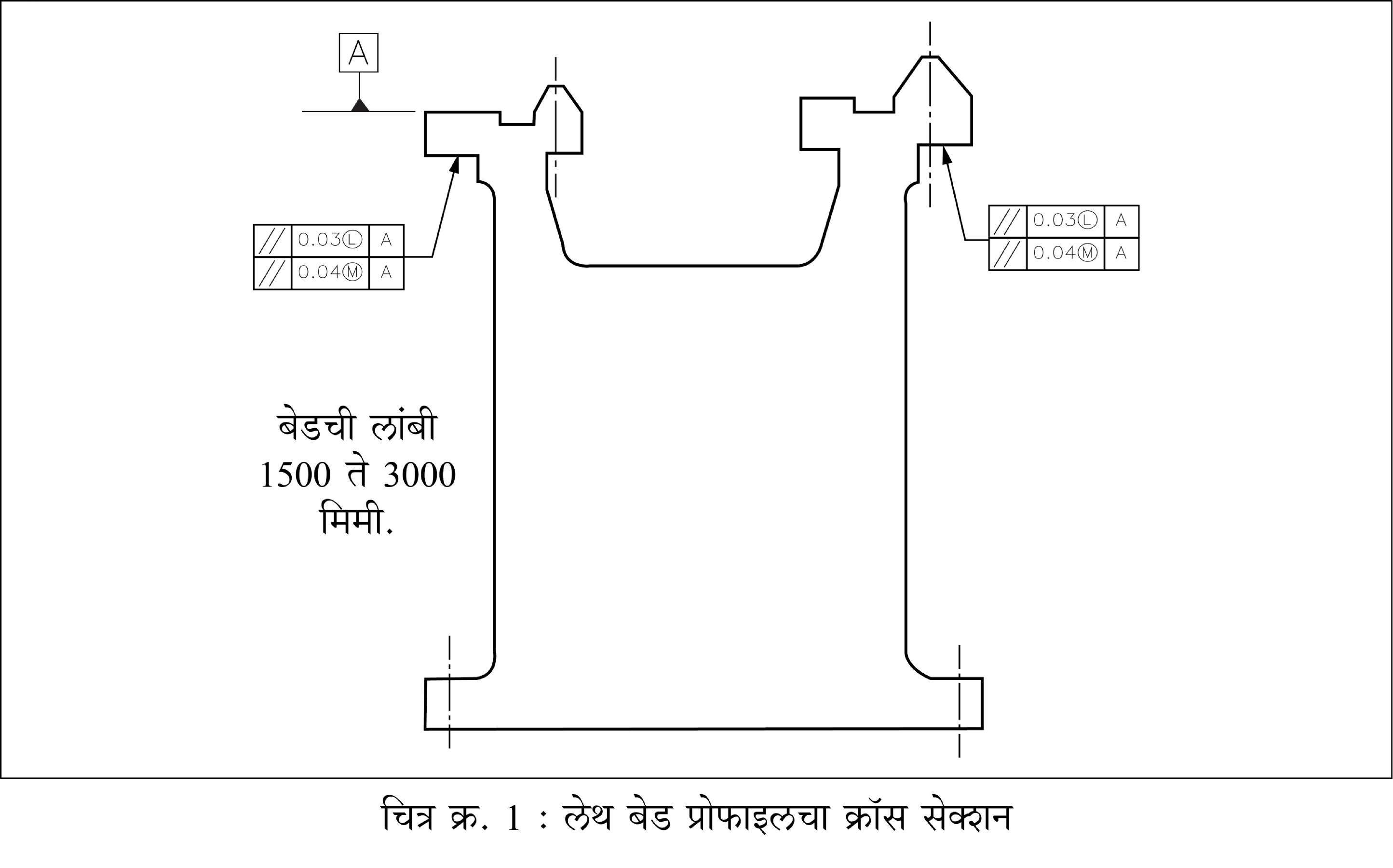

आमच्याकडे असलेल्या सरफेस ग्राइंडिंग मशीनद्वारा आम्ही बेडची वरची प्रोफाइल आणि बाजूंचे पृष्ठभाग ग्राइंड करू शकत होतो. परंतु चित्र क्र. 1 मध्ये बाणाने दाखविलेले लिपचे पृष्ठभाग ग्राइंड करणे आमच्याकडे शक्य होत नव्हते. लेथची अंतिम अचूकता प्राप्त करण्यासाठी या पृष्ठभागांची वरच्या प्रोफाइल बरोबरची समांतरता 0.03 मिमी. ते 0.04 मिमी.च्या अंतरात नियंत्रित करणे, हे एक अत्यंत महत्त्वपूर्ण काम होते. आमच्याकडे हे काम बाहेरून करून घेण्याशिवाय पर्याय नव्हता. परंतु ने-आण करण्यातील आणि ज्याच्याकडे काम दिले जायचे त्याच्याकडील दिरंगाईमुळे कामामध्ये उशीर होत होता. त्यामुळे, आम्हाला आमच्या ग्राहकांपर्यंत वेळेमध्ये मशीन पोहोचविता येत नव्हते आणि उत्पादन खर्चही वाढत होता.

व्हेंडरकडील प्रक्रिया

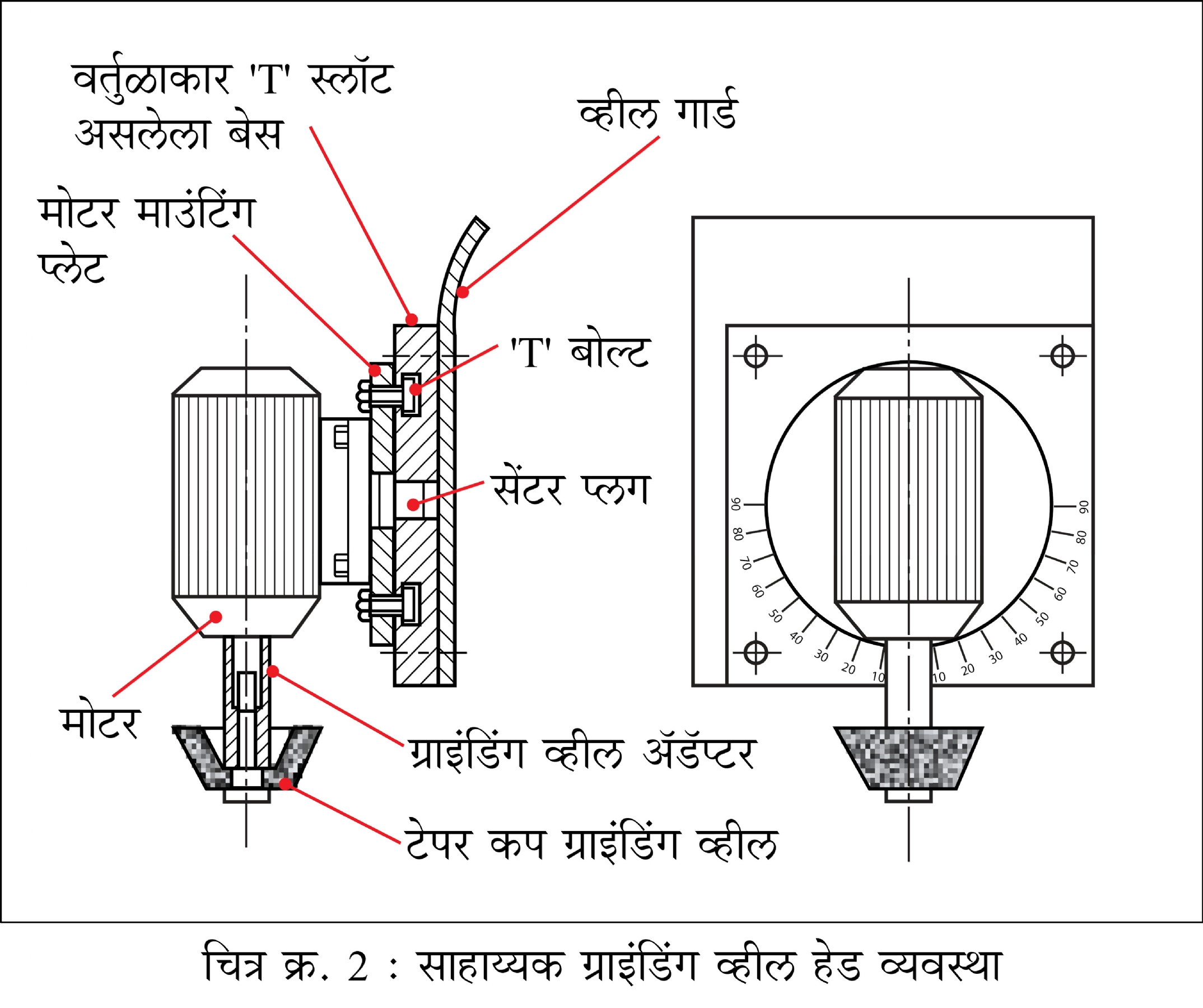

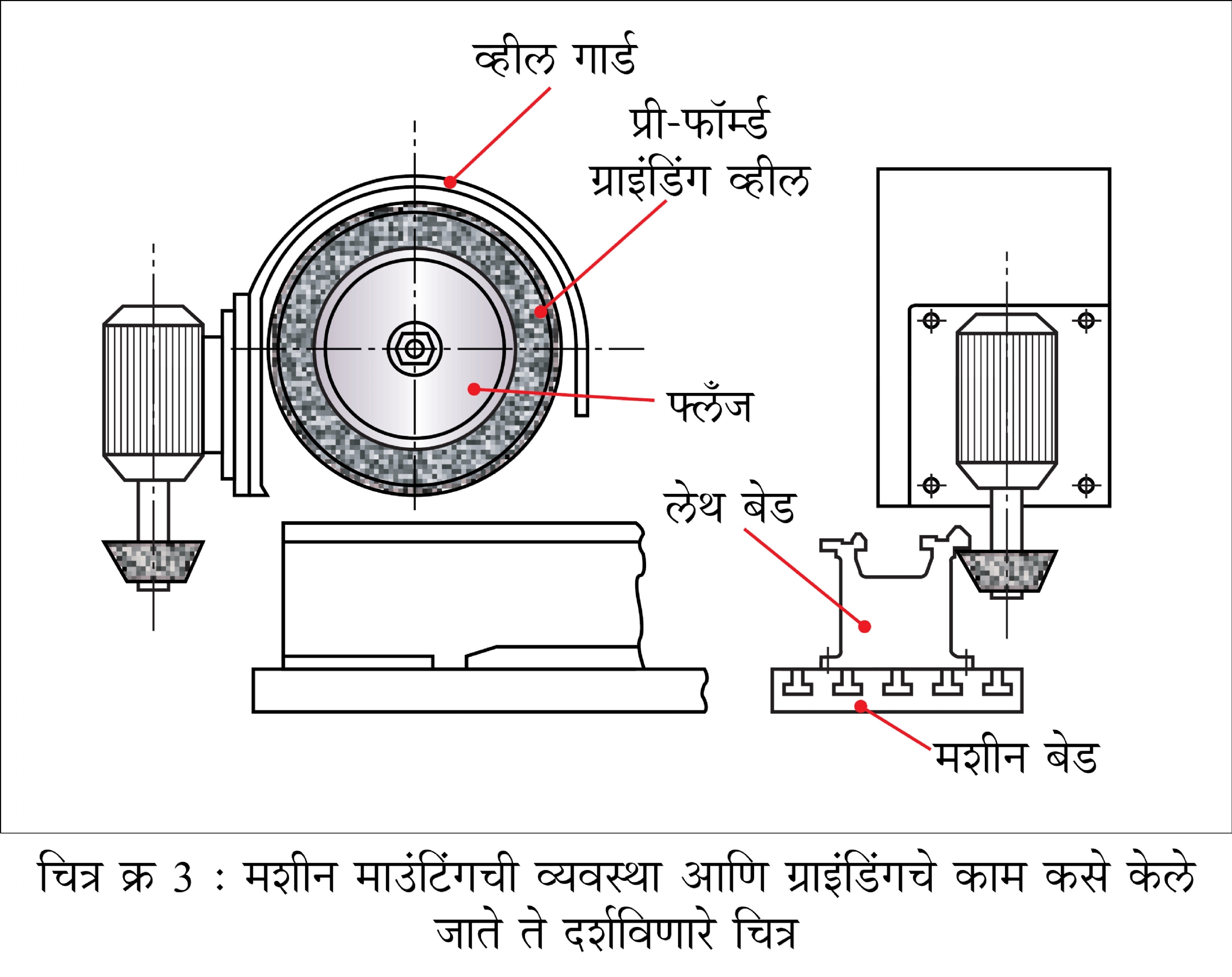

व्हेंडरकडे उच्च क्षमतेचे दोन ग्राइंडिंग व्हील हेड असलेले सरफेस ग्राइंडिंग मशीन होते. वरच्या पृष्ठभागाच्या ग्राइंडिंगसाठी सेंटर ग्राइंडिंग हेड होते. स्विव्हेलिंग व्यवस्था आणि ट्रान्सव्हर्स स्लाइडिंग सुविधा असलेले दुसरे साहाय्यक (ऑक्झिलरी) ग्राइंडिंग व्हील हेड होते आणि टेपर कप व्हील वापरून लिपचे ग्राइंडिंग केले जात होते.

आमच्याकडील आव्हाने आणि निराकरणासाठी केलेल्या उपाययोजना

सध्या आमच्याकडे असलेल्या मशीनवर फक्त सेंट्रल ग्राइंडिंग व्हील उपलब्ध होते. साहाय्यक ग्राइंडिंग व्हील व्यवस्थेद्वारे मशीनवर आवश्यक अचूकतेसह ग्राइंडिंगचे काम करून, त्यासोबत उत्पादनाचा खर्चही कमी करणे, हे मोठे आव्हान आमच्यासमोर होते.

साहाय्यक ग्राइंडिंग व्हील हेड स्वतःच डिझाइन करून त्याची निर्मिती करणे आणि ते आमच्या मशीनवर फिट करण्याचे आम्ही ठरविले. असे केल्याने सेंट्रल ग्राइंडिंग व्हील वापरून वरच्या बाजूचे प्रोफाइल ग्राइंडिंग झाल्यावर लगेच त्याच सेटअपमध्ये लिप फेस ग्राइंडिंगही करणे शक्य होणार होते. मशीनवर साहाय्यक ग्राइंडिंग व्हील बसविण्याची शक्यता नसल्यामुळे आम्ही व्हील गार्डवर ते बसविण्याचा विचार केला. परंतु आमच्याकडील व्हील गार्ड हे अतिशय पातळ पत्र्याचे होते. त्यामुळे कंपने येत होती. कंपने टाळण्यासाठी आम्ही जाड शीट आणि दृढ (रिजिड) क्लॅम्पिंग प्रणाली वापरून ग्राइंडिंग व्हील गार्ड बनविण्याचे ठरविले. त्यासाठी पुढील गोष्टी केल्या,

अ. साहाय्यक ग्राइंडिंग व्हील हेडच्या पुढील भागांचे आमच्या कारखान्यातच डिझाइन आणि उत्पादन केले.

1. कंपने टाळण्यासाठी साहाय्यक ग्राइंडिंग व्हील हेडचे वजन पेलता येईल इतके मजबूत सेंटर व्हील गार्ड

2. स्विव्हेलिंग ग्राइंडिंग व्हील हेडसाठी दोन्ही बाजूंना 90 अंशामध्ये वर्तुळाकार मापनपट्टी आणि वर्तुळाकार 'T' स्लॉट असलेला बेस

3. मोटर माउंटिंग प्लेट

4. सेंटर लोकेटिंग प्लग

5. 'T' बोल्ट

6. ग्राइंडिंग व्हील अॅडॅप्टर

आ. योग्य मोटरची निवड आणि खरेदी

इ. योग्य ग्राइंडिंग व्हीलची निवड आणि खरेदी

ई. हे सर्व भाग जोडणे (अॅसेम्बल) आणि मशीनवर व्हील हेड लावणे

साहाय्यक ग्राइंडिंग व्हील हेड, व्हील गार्डवर बसविल्यानंतर आम्ही त्याला चालवून पाहिले आणि कोणतीही कंपने आम्हाला आढळून आली नाहीत. त्यानंतर आम्ही 125 मिमी. ते 150 मिमी. व्यासाची, शिफारस केलेल्या 2-3 ग्रेडची टेपर कप ग्राइंडिंग व्हील निवडली आणि वेगवेगळ्या कापाच्या खोलीवर एकाहून अधिक पास घेऊन काही चाचण्या केल्या. आम्हाला अपेक्षित असलेली अचूकता मिळाल्यानंतर आम्ही कार्यपद्धती, ग्राइंडिंग व्हीलची ग्रेड आणि व्यास प्रमाणित केले.

प्रक्रियेदरम्यान आम्ही व्हीलला मॅन्युअली ड्रेसिंग केले. संपूर्ण कामामध्ये आम्हाला 2 ते 3 वेळा ड्रेसिंग करावे लागले.

बचतीचे तपशील

1. व्हेंडरकडील वाहतूक आणि ग्राइंडिंगचा प्रति बेड खर्च : रुपये 4,500.00

2. आमच्याकडे केलेल्या ग्राइंडिंगचा प्रति बेड खर्च : रुपये 700.00

3. प्रति बेड निव्वळ बचत : रुपये 3,800.00

4. दरमहा निर्मिती करण्यात येणाऱ्या बेडची संख्या : 20

5. दरमहा बचत : रुपये 76,000.00

अप्रत्यक्ष फायदे

1. वाहतुकीमध्ये आणि व्हेंडरकडे वाया जाणारा वेळ वाचला.

2. आपल्याच कारखान्यात कामाची वैयक्तिक देखरेख होत असल्यामुळे गुणवत्तेत सुधारणा झाली.

3. बेडची तपासणी करण्यासाठी आम्हाला व्हेंडरकडे निरीक्षक पाठवावा लागत नाही.

4. बेडचे ओव्हर हॉलिंग कमी झाले.

5. मनुष्य आणि मशीनचा परिणामकारक उपयोग होऊ लागला.

6. उत्पादकतेत वाढ आणि ग्राहकाला वेळेवर मशीन मिळू लागले.

प्रकाश कुलकर्णी

व्यवस्थापक (डिझाइन आणि उत्पादन) जिनागौद्रा मशीन टूल्स प्रा. लि.

8660919785व्यवस्थापक (डिझाइन आणि उत्पादन) जिनागौद्रा मशीन टूल्स प्रा. लि.

[email protected]

प्रकाश कुलकर्णी यांत्रिकी अभियंता असून, त्यांनी म्हैसूर किर्लोस्कर कंपनीत 27 वर्षे काम केले

आहे. त्यांना मशीन टूल यंत्रभागांचे उत्पादन, टूल प्लॅनिंग, डिझाइन आणि प्रोसेस प्लॅनिंग या

क्षेत्रातील दीर्घ अनुभव आहे.

Key Words – lath bed grinding, turnmaster

@@AUTHORINFO_V1@@