हेलिक्स काेनाचे महत्त्व

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टूलच्या केंद्ररेषेच्या संदर्भात कर्तन कडेचा (कटिंग एज) कोन अशी एंड मिलच्या हेलिक्स कोनाची व्याख्या केली जाते. दिलेल्या कापाच्या खोलीसाठी कर्तन कडेची किती लांबी कार्यवस्तूच्या संपर्कात येईल, हे हेलिक्स कोनामुळे निर्धारित होते. हेलिक्स कोनाचे सखोल महत्त्व सांगणारा लेख.

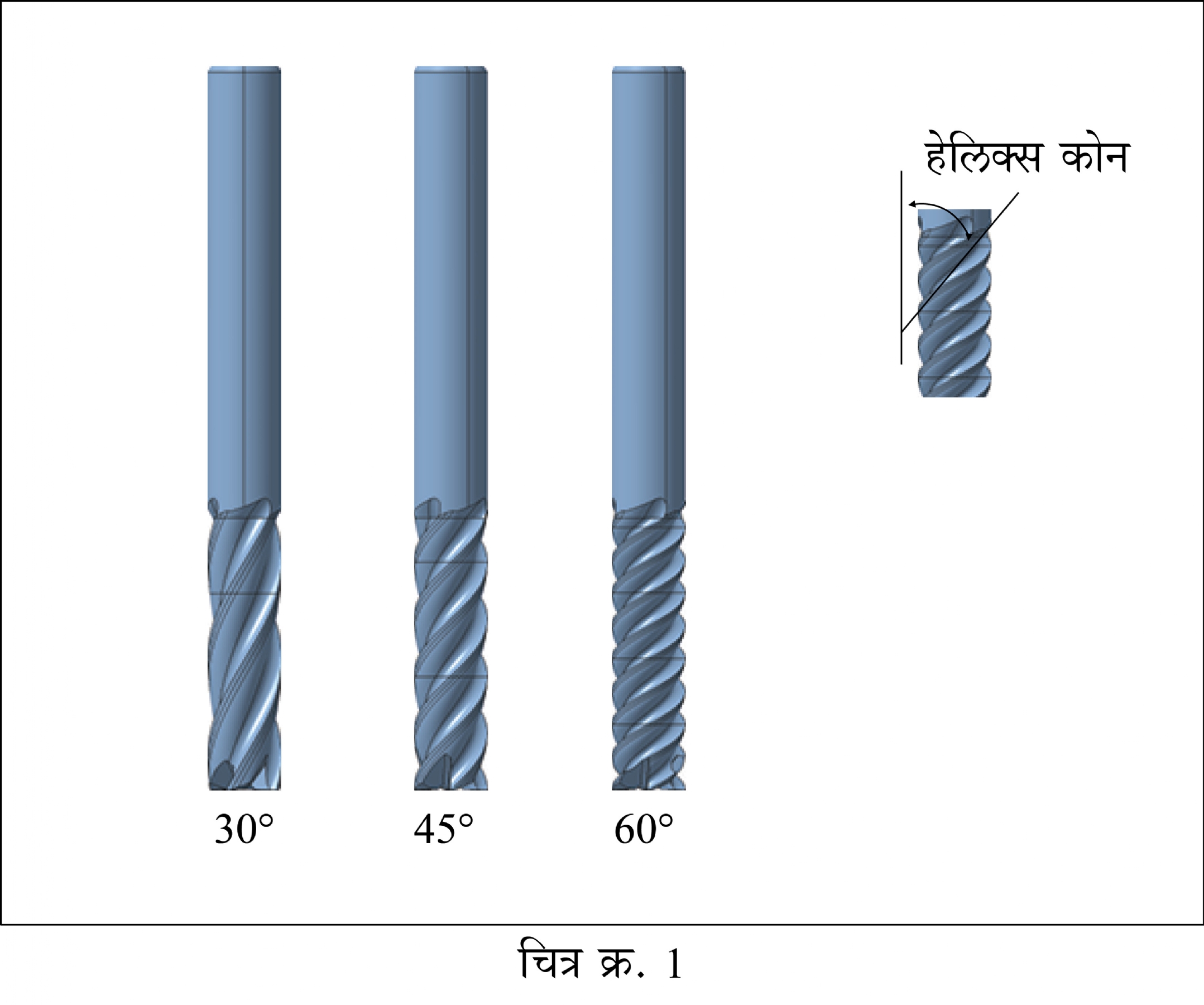

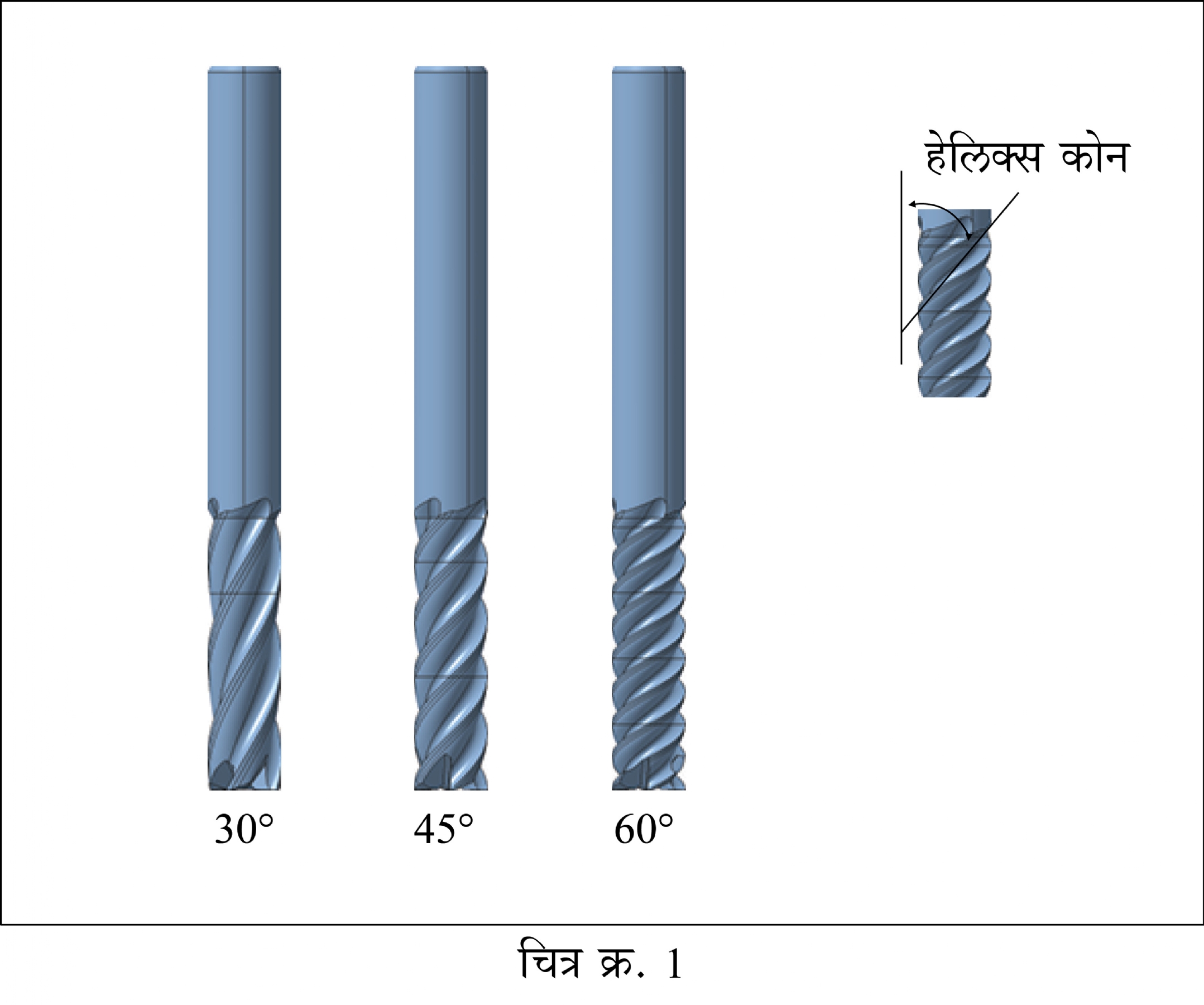

टूलच्या केंद्ररेषेच्या संदर्भात कर्तन कडेचा (कटिंग एज) कोन (चित्र क्र. 1) अशी एंड मिलच्या हेलिक्स कोनाची व्याख्या केली जाते. दिलेल्या कापाच्या खोलीसाठी कर्तन कडेची किती लांबी कार्यवस्तूच्या संपर्कात येईल, हे हेलिक्स कोनामुळे निर्धारित होते. त्याचा प्रभाव प्रामुख्याने चिप प्रवाहावर, कर्तन बलांवर (कटिंग फोर्स) आणि पर्यायाने टूलच्या कामगिरीवर पडतो. हेलिक्स कोन जितका मोठा, तितकी कर्तन कडेची लांबी जास्त आणि तितकेच टूल आयुर्मान अधिक. तसेच मोठा कोन असला की, कार्यवस्तूमध्ये प्रवेश आणि तिच्यातून बाहेर पडणे सहजपणे होते. यामुळे एंड मिल आणि कार्यवस्तू यांना एकमेकांपासून दूर नेणारी अरीय (रेडियल) बले कमी होतात. याचा परिणाम म्हणून यंत्रण क्रिया चांगली होते आणि त्यातील विस्थापन कमी होते. बहुतेकवेळी फिनिशिंगसाठी मोठ्या आणि रफिंगसाठी लहान हेलिक्स कोनाची शिफारस केली जाते. लहान कोनामुळे रफिंगमध्ये आवश्यक असणारी अधिक ताकद मिळते.

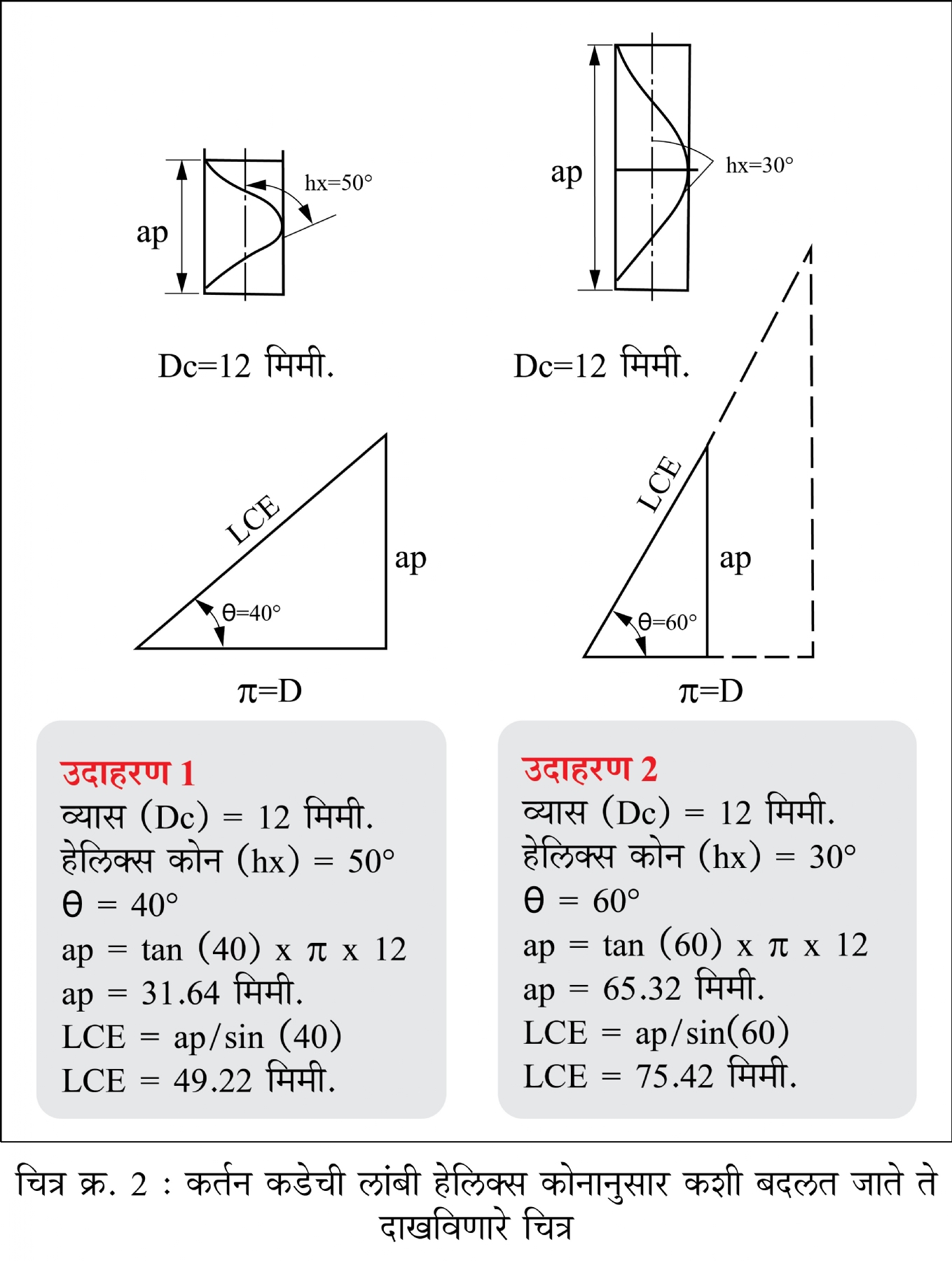

हेलिक्स कोन जसजसा वाढत जातो, तसतशी कर्तन कडेची कार्यवस्तूच्या संपर्कात येणारी (एंगेजमेंट) लांबी कमी होते, असा एक ढोबळ (चित्र क्र. 2) नियम आहे. लहान आणि मोठ्या हेलिक्स कोनाचे बरेच फायदे तसेच मर्यादा आहेत, ज्यांचा कोणत्याही यंत्रण कामावर प्रभाव पडू शकतो.

लहान हेलिक्स कोन (40° पेक्षा कमी)

फायदे

मर्यादा

मोठा हेलिक्स कोन (40° पेक्षा जास्त)

फायदे

मर्यादा

आता आपण यंत्रण करताना संपर्कात येणाऱ्या कर्तन कडेच्या लांबीवर हेलिक्सचा काय प्रभाव असतो ते पाहू.

लेखात वापर केलेल्या मूलभूत संज्ञा

ap : कापाची अक्षीय खोली

ae : कापाची अरीय खोली

hx : हेलिक्स कोन

Ѳ = (90°-hx)

LCE = कर्तन कडेची लांबी

Z = दातांची संख्या

LCEz = प्रति दात कर्तन कडेची लांबी

चित्र क्र. 2 मध्ये दाखविलेल्या दोन उदाहरणांवरून असे सूचित होते की, कमी हेलिक्स कोनावर, कर्तन कडेची लांबी वाढते. समजा, आपल्याला उदाहरण 2 मध्ये केस 1 प्रमाणेच 31.64 मिमी. इतका ap घेणे आवश्यक आहे.

LCE = ap/sin (60)

LCE = 31.64/sin (60)

LCE = 36.53 मिमी.

यातून आपल्याला हे समजते की, समान ap वर हेलिक्स कोन कमी झाला की LCE कमी होते.

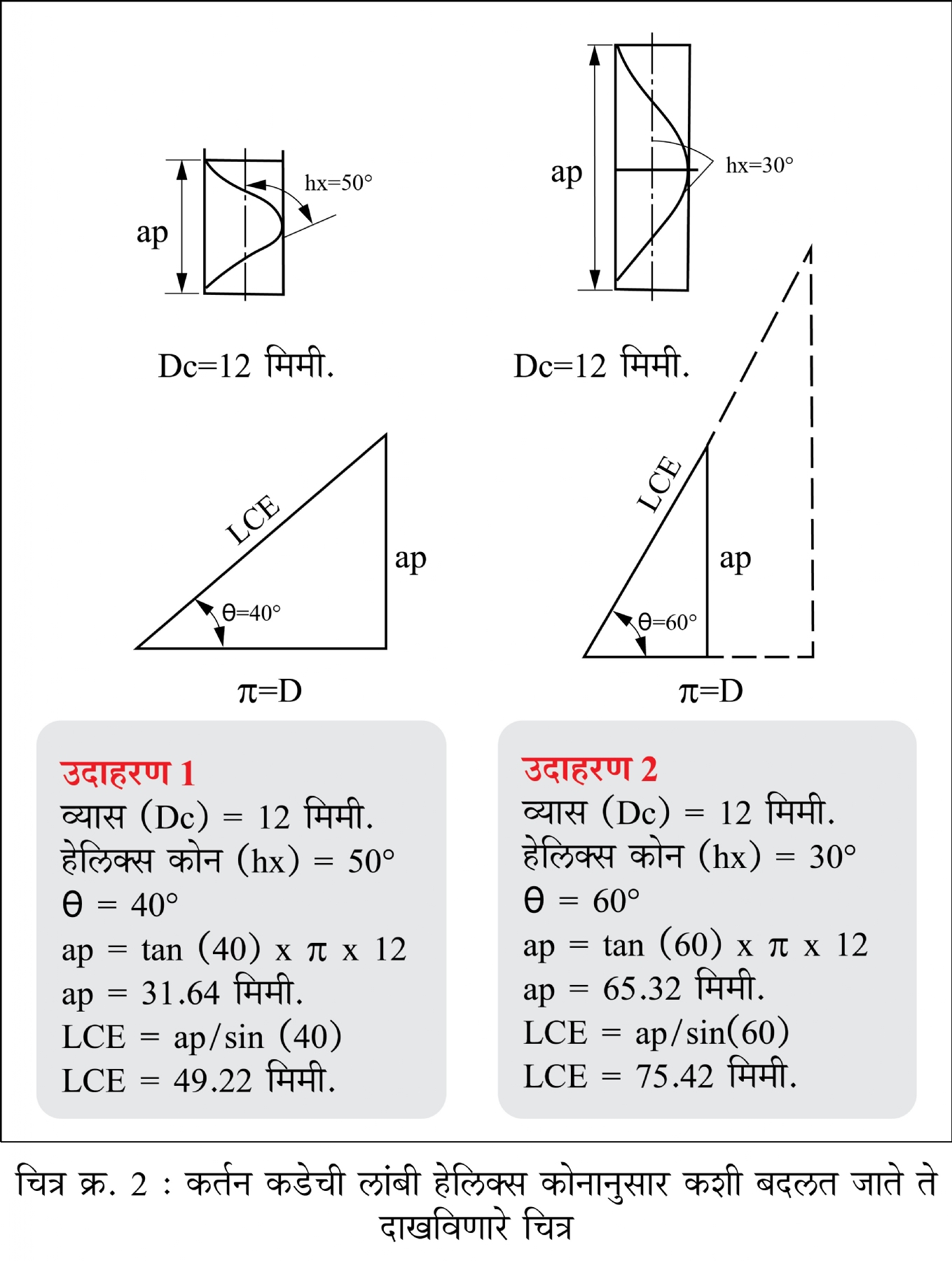

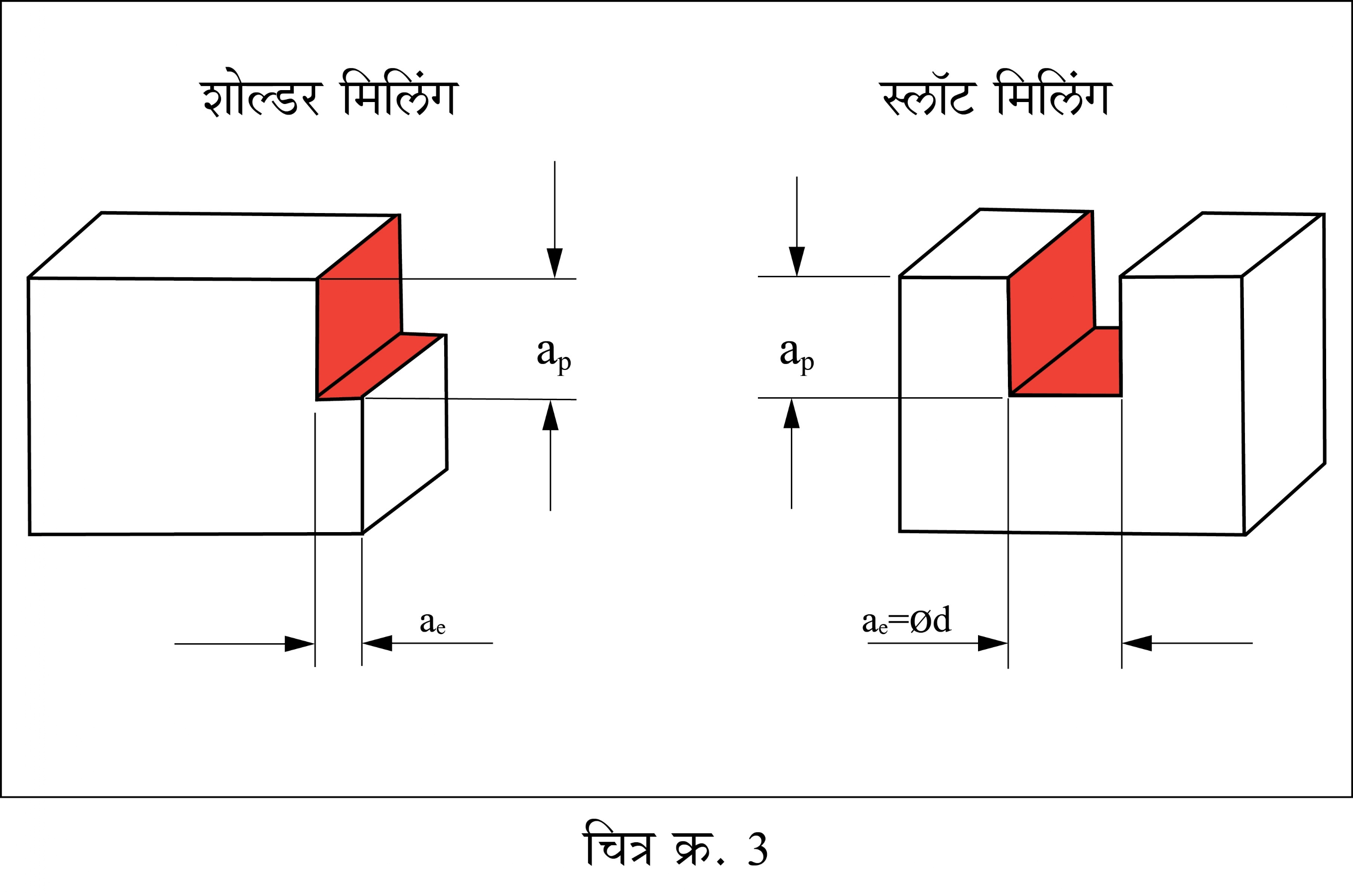

आपल्याला हेलिक्सचा कर्तन कडेच्या लांबीशी संबंध आहे हे स्पष्टपणे कळले आहे. तेव्हा आपण आता दोन वेगळ्या परिस्थितींमध्ये (शोल्डर मिलिंग आणि स्लॉट मिलिंग) याचे महत्त्व (चित्र क्र. 3) समजून घेऊ.

स्लॉट मिलिंग

आता असे समजा की, आपण 12 मिमी. व्यास असलेल्या एका यंत्रभागामध्ये खाच (स्लॉट) करीत आहोत आणि आपल्याला 4 फ्ल्यूट असलेले एंड मिल वापरून 12 मिमी.ची एक खाच बनवायची आहे. केस 1 मध्ये आपण समजू की, टूलचा हेलिक्स कोन 50° आहे आणि LCE 49.22 मिमी. आहे.

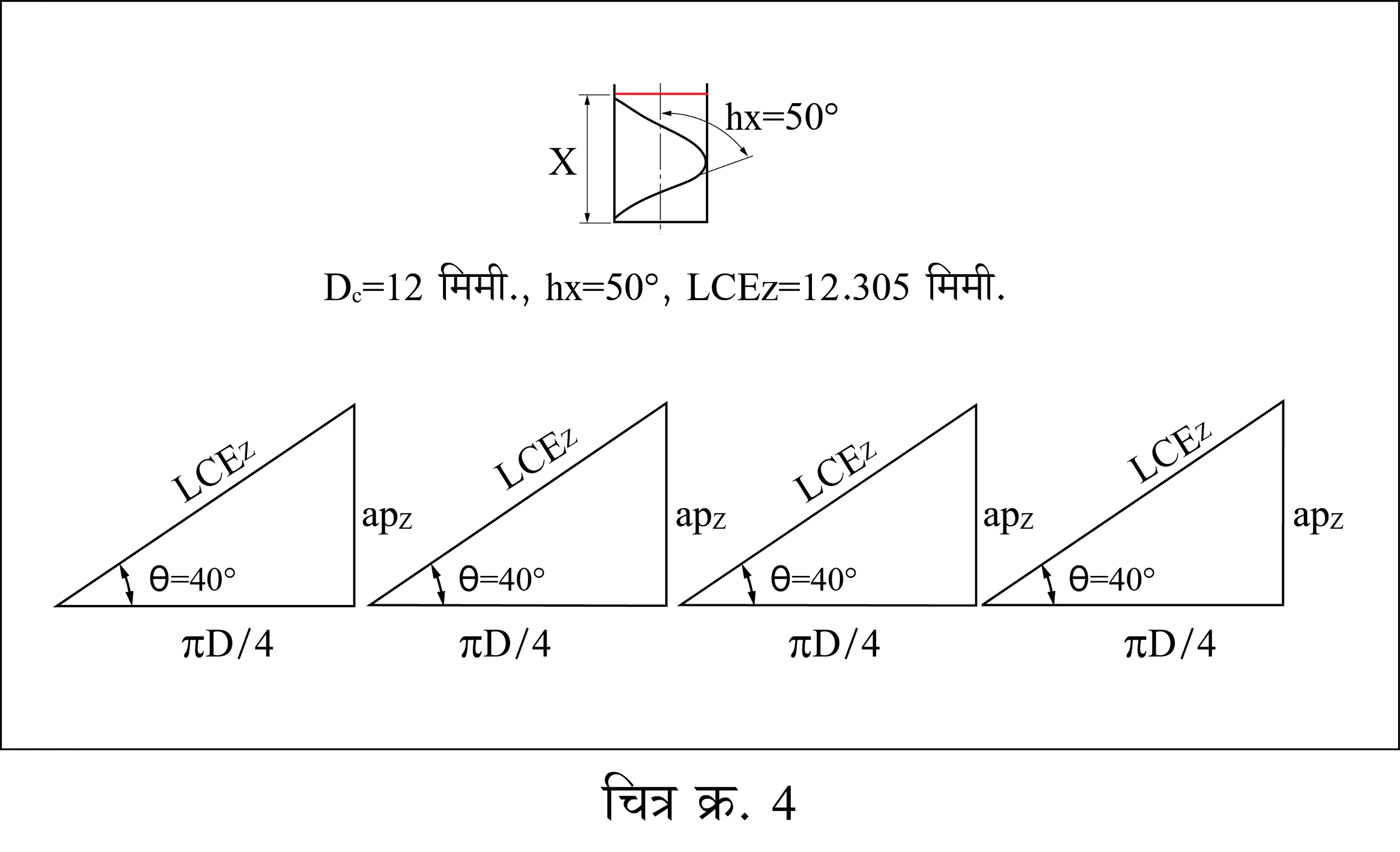

दुसरी फ्ल्यूट कापायला सुरुवात करण्यापूर्वी प्रत्येक फ्ल्यूटवर आधारित जास्तीतजास्त ap म्हणजे apz आहे आणि कर्तन कडेची कमाल लांबी LCEz आहे.

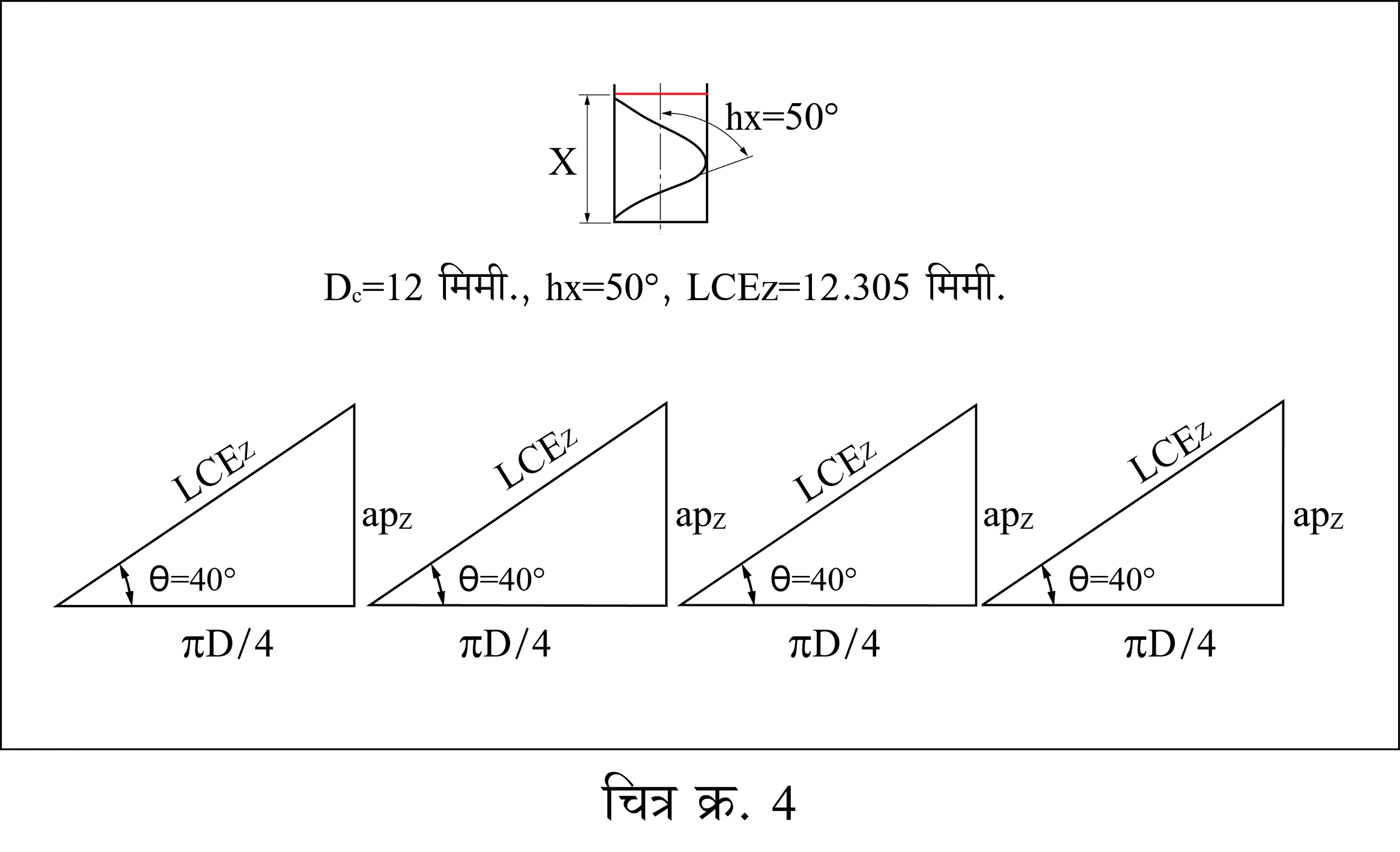

आता साध्या त्रिकोणमितीचा वापर करून (चित्र क्र. 4) आपण पुढील समीकरण सोडवू शकतो.

उदाहरण 3

व्यास (Dc) = 12 मिमी.

हेलिक्स कोन (hx) = 50°

Ѳ = 40°

apz = tan (40) x x 12/4 = 7.91 मिमी.

LCEz = apz/sin (40) = 12.305 मिमी.

या केसमध्ये दात एकमेकांवर पडत नाहीत (शून्य ओव्हरलॅप), ज्यामुळे सूक्ष्म कंपने शून्य आहेत. या केसमध्ये कापताना फ्ल्यूट ओव्हरलॅप होतात. यामुळे सूक्ष्म कंपने निर्माण होतात. हे टाळण्यासाठी, आपण एकतर हेलिक्स अँगल (hx) किंवा टूलचा व्यास यांच्यात सुधारणा करू शकतो.

व्यास (Dc) = 12 मिमी.,

apz = 12 मिमी.,

हेलिक्स कोन (hx) = 50°,

Ѳ = 40°

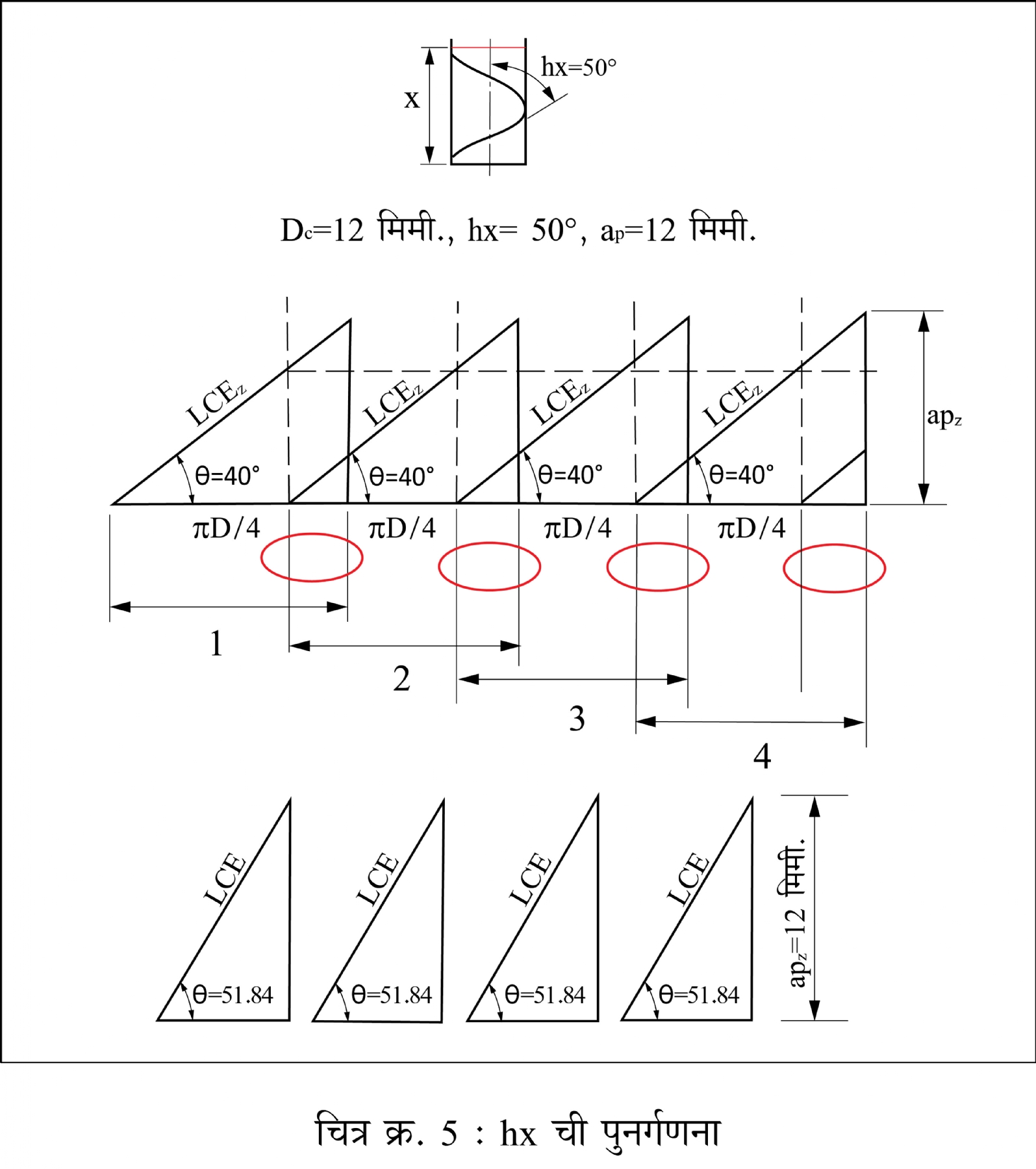

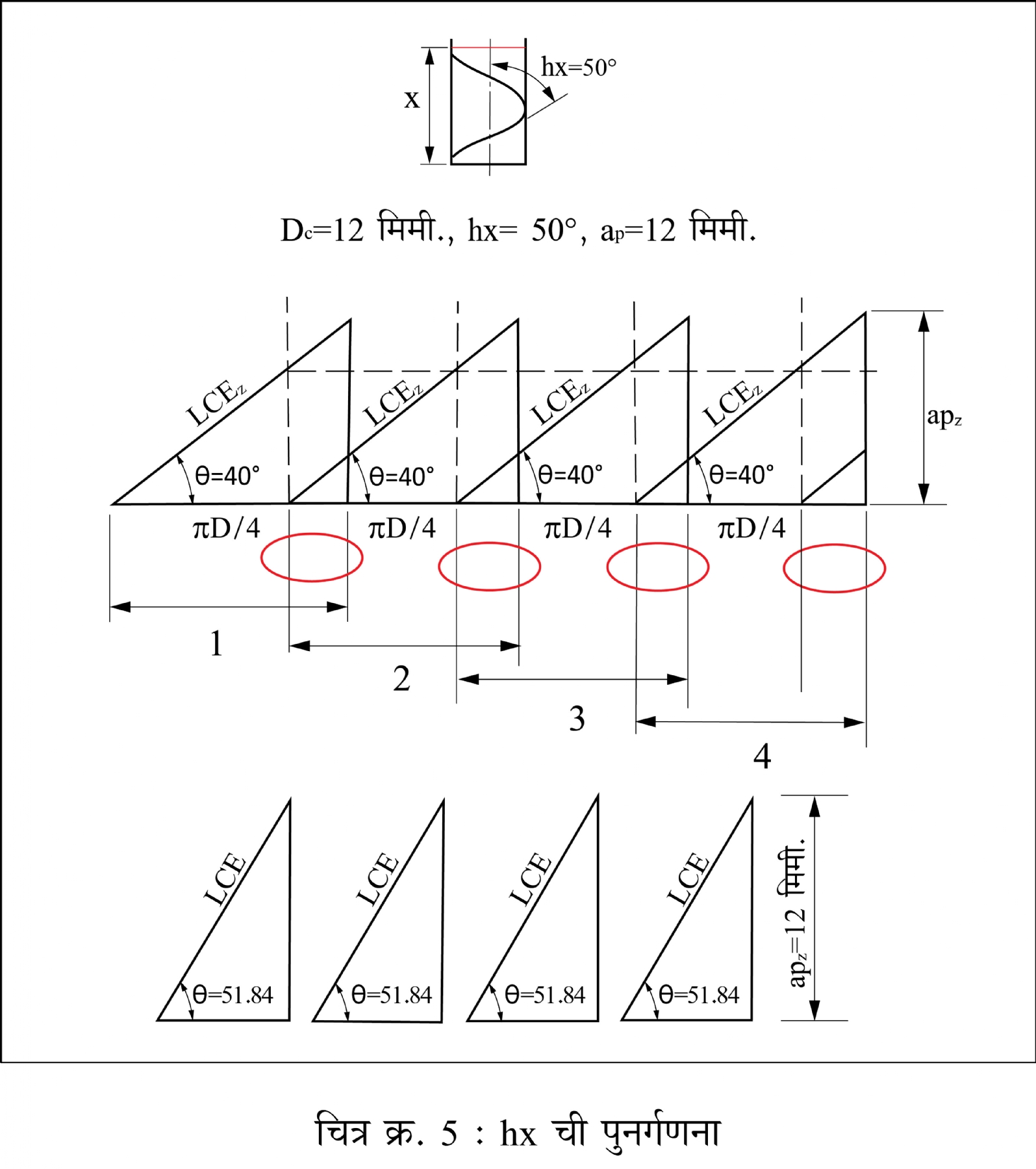

उदाहरण 3 मधून आपल्याला माहीत आहे की, hx 50° असल्यावर शून्य ओव्हरलॅपसाठी apz 7.91 मिमी. आहे. 12 मिमी. व्यास, शून्य ओव्हरलॅप असल्यावर apz = 12 मिमी.साठी, आपण hxची पुनर्गणना (चित्र क्र. 5) करू.

tan (Ѳ) = apz/(X D/4) = 1.2727

Ѳ = 51.84°

hx = 38.16°

उदाहरण 4

व्यास (Dc) = 12 मिमी., apz = 6 मिमी.

हेलिक्स कोन (hx) = 50°

Ѳ = 40°

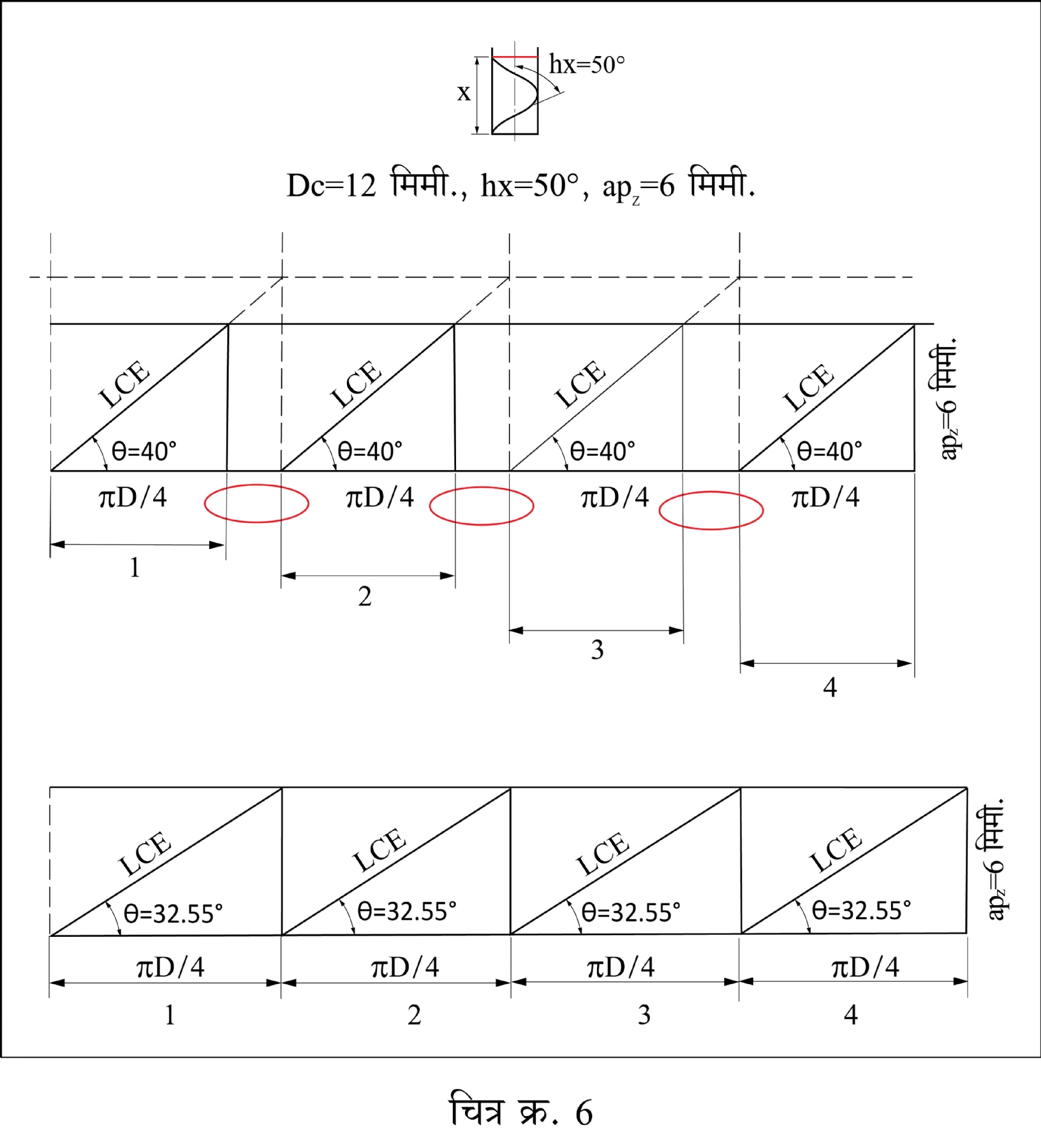

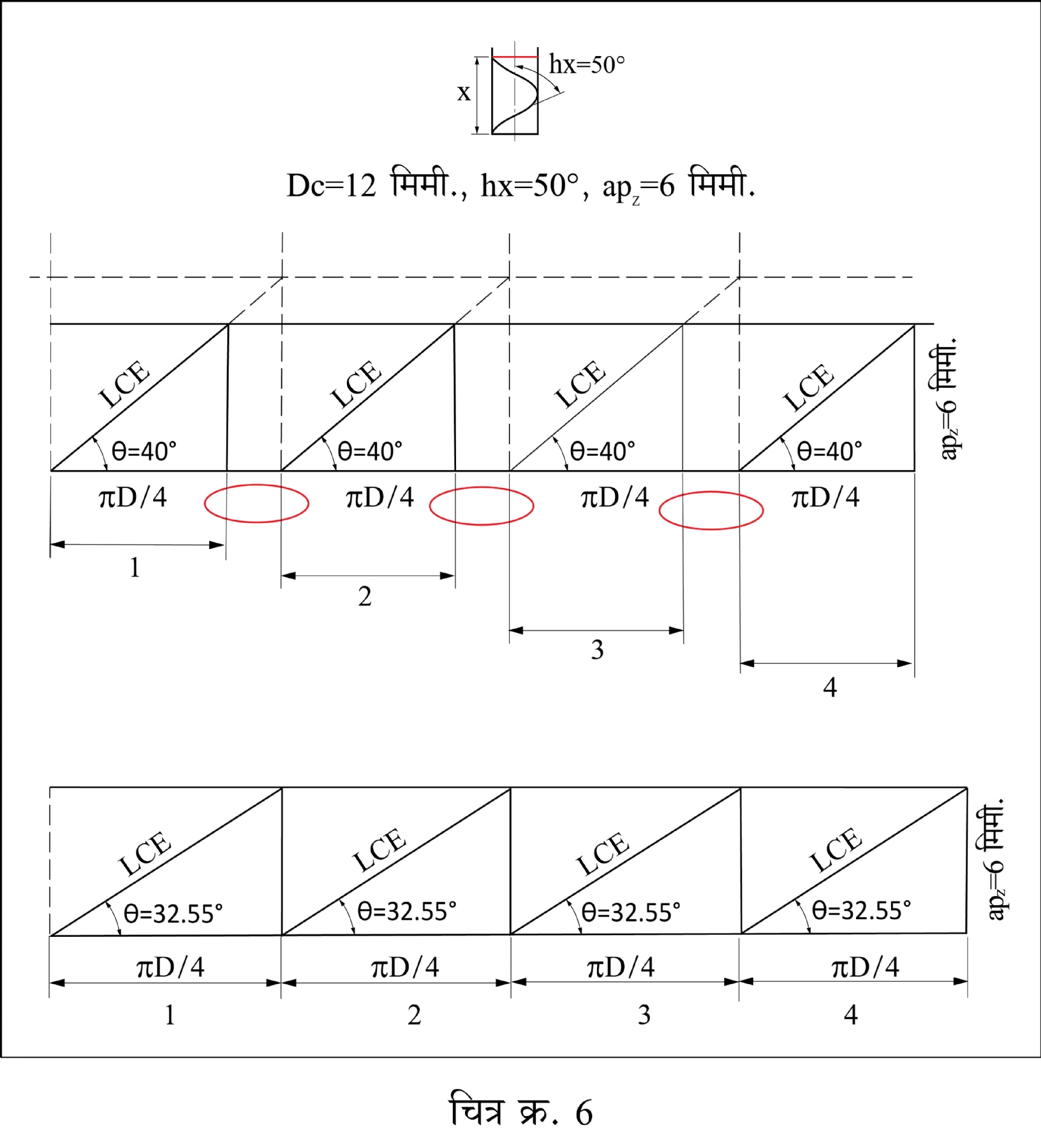

उदाहरण 3 वरून आपल्याला माहीत आहे की, hx 50° असल्यावर शून्य ओव्हरलॅपसाठी apz 7.91 मिमी. आहे. 12 मिमी. व्यास आणि शून्य ओव्हरलॅप असल्यावर apz = 6 मिमी. साठी आपण hx ची पुनर्गणना (चित्र क्र. 6) करू.

tan (Ѳ) = apz/( X D/4)

tan (Ѳ) = 6/( X 12/4)

tan (Ѳ) = 0.6364

Ѳ = tan-1(0.6364)

Ѳ = 32.47°

hx = 57.53°

जर आपल्याला यंत्रभागावर 1D आकाराची खाच करावयाची असेल, तर दातांच्या ओव्हरलॅपिंगमुळे होणारी सूक्ष्म कंपने खात्रीपूर्वक टाळण्यासाठी आपल्याला हेलिक्स कोन 38.16° वर ठेवावा लागेल.

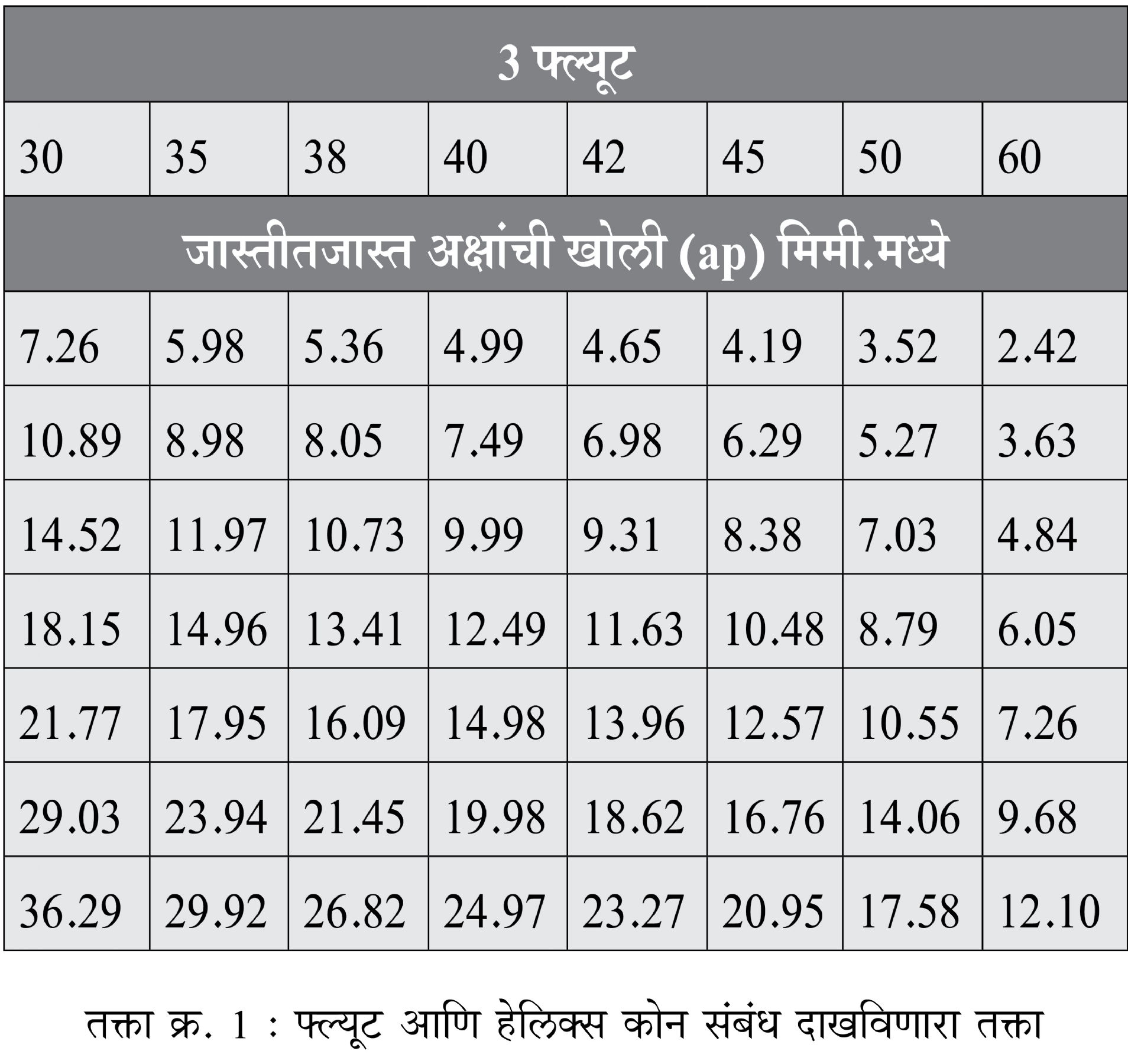

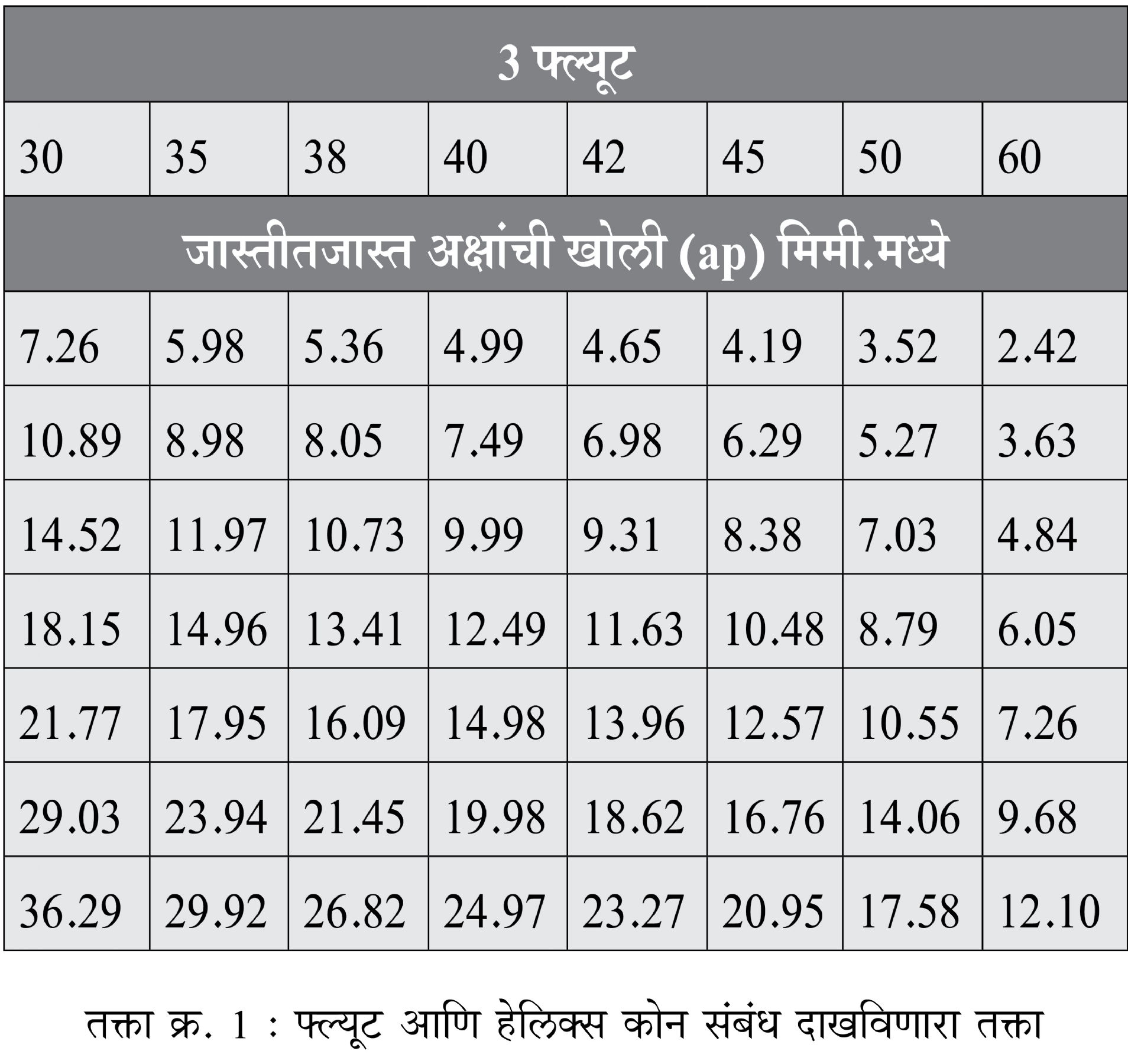

दातांचे ओव्हरलॅपिंग न करता फ्ल्यूटच्या संख्यांचे विविध पर्याय वापरून आपण जास्तीतजास्त किती खोलीपर्यंत यंत्रण करू शकता, ते विविध पुरवठादारांद्वारे देण्यात आलेल्या मानक हेलिक्स कोनांच्या संदर्भात दर्शविले जाते. फ्ल्यूटच्या संख्येनुसार आकडे बदलतात. तक्ता क्र. 1 मध्ये 3 फ्ल्यूटसाठी फ्ल्यूट आणि हेलिक्स कोन यांच्यातील संबंध दाखविला आहे.

उत्पादकतेत पुढील उपायांद्वारे सुधारणा करू शकता

शोल्डर मिलिंग

हे ट्रॉकॉइडल पाथसारखेच आहे. यात पुढील पॅरामीटर/कार्यपद्धती वापरण्यात येतात.

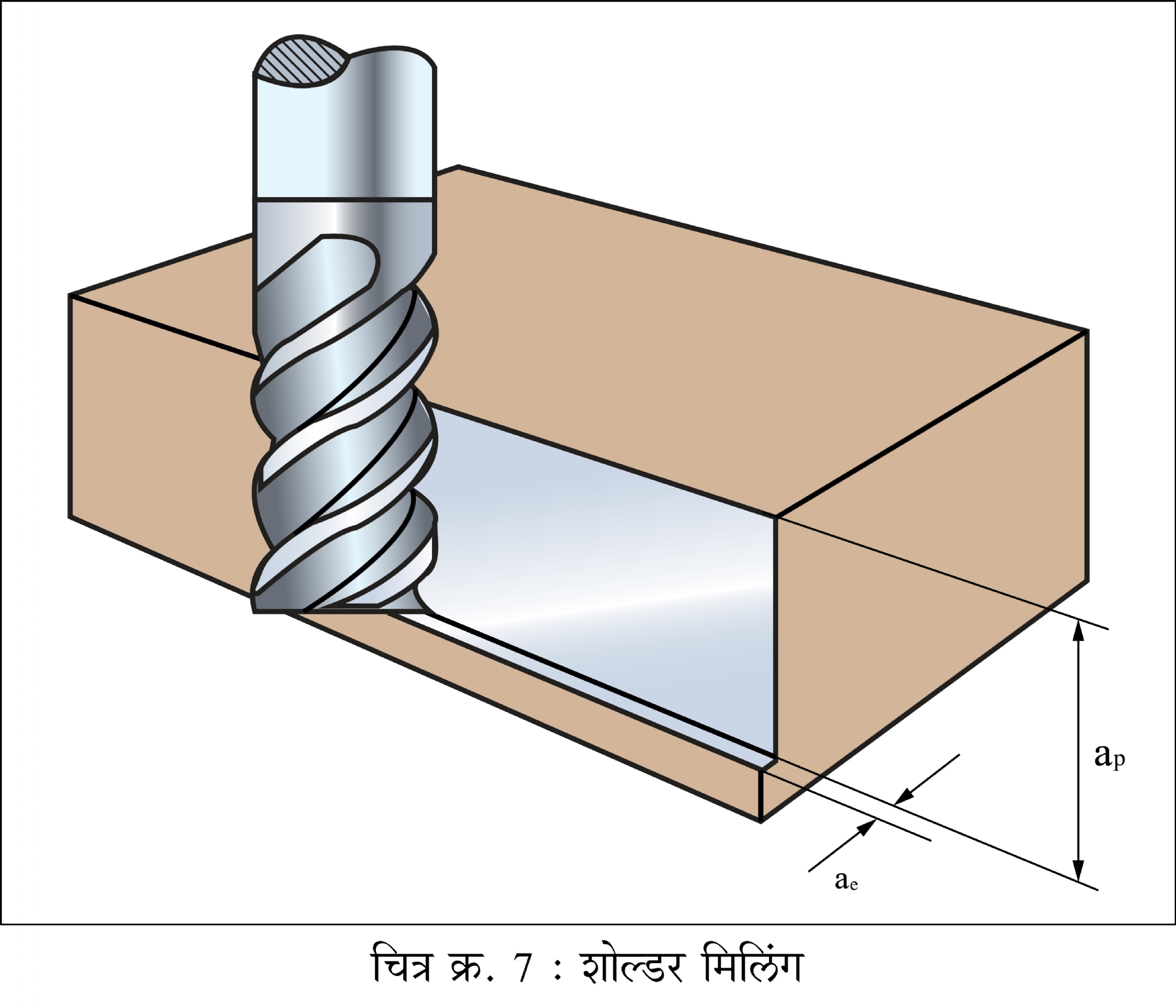

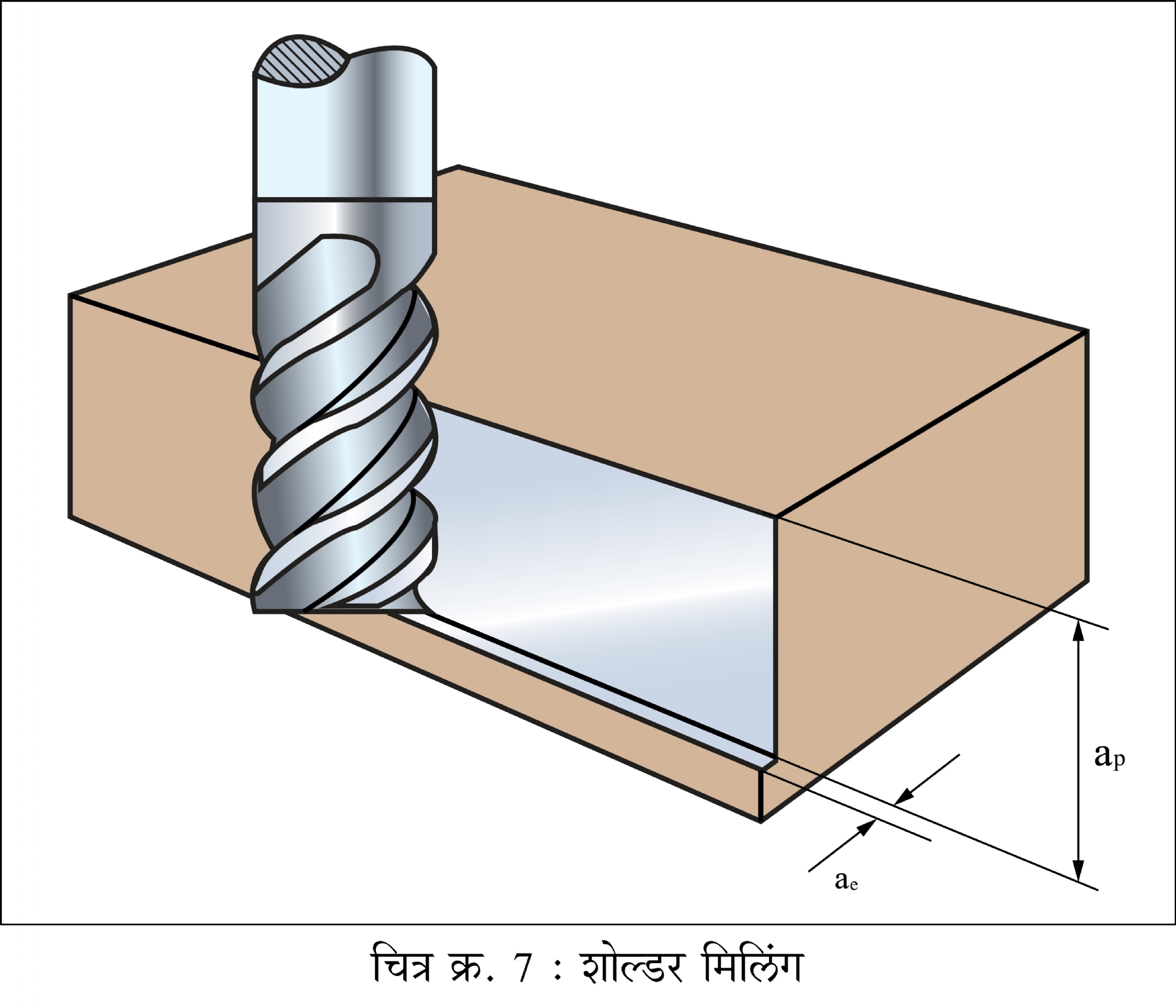

कमी ae% वापरून आपल्याला एंगेजमेंट कोन बीटा (β) खूप लहान ठेवता येतो. यामुळे आपण स्पिंडलला धक्का न लावता मिलिंगच्यावेळी जास्तीतजास्त LCE (चित्र क्र. 7) वापरू शकतो. हे कार्यवस्तूचे मटेरियल आणि टूलच्या पिचवर अवलंबून असते.

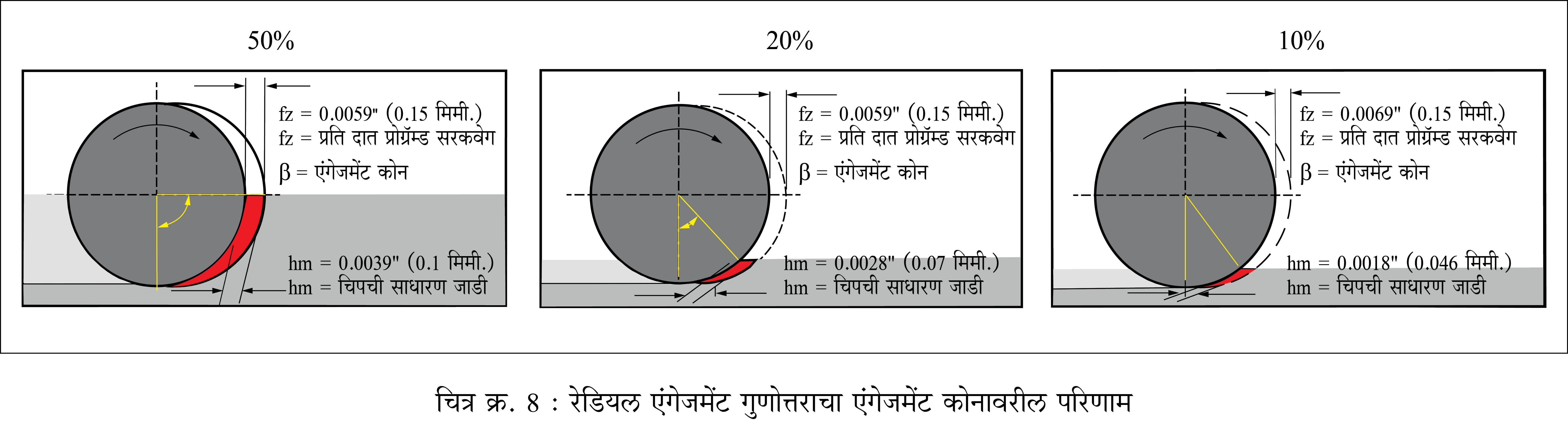

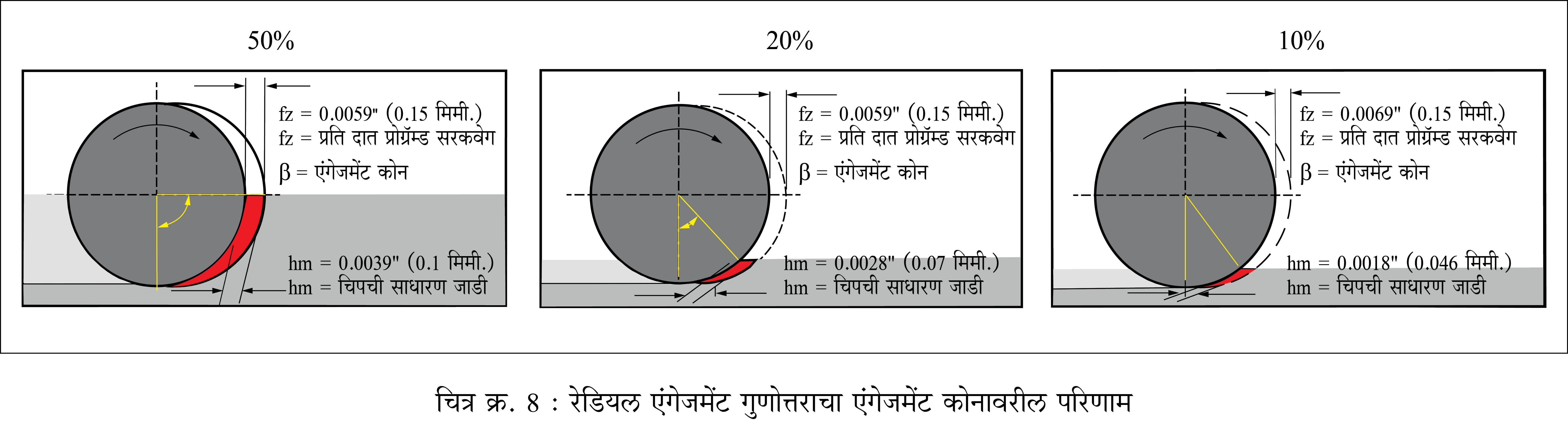

चित्र क्र. 8 मध्ये आपण पाहू शकता की, रेडियल एंगेजमेंट (ae/D) गुणोत्तर जसे 50% वरून 10% वर जाते, तसा एंगेजमेंट कोन कमी होतो.

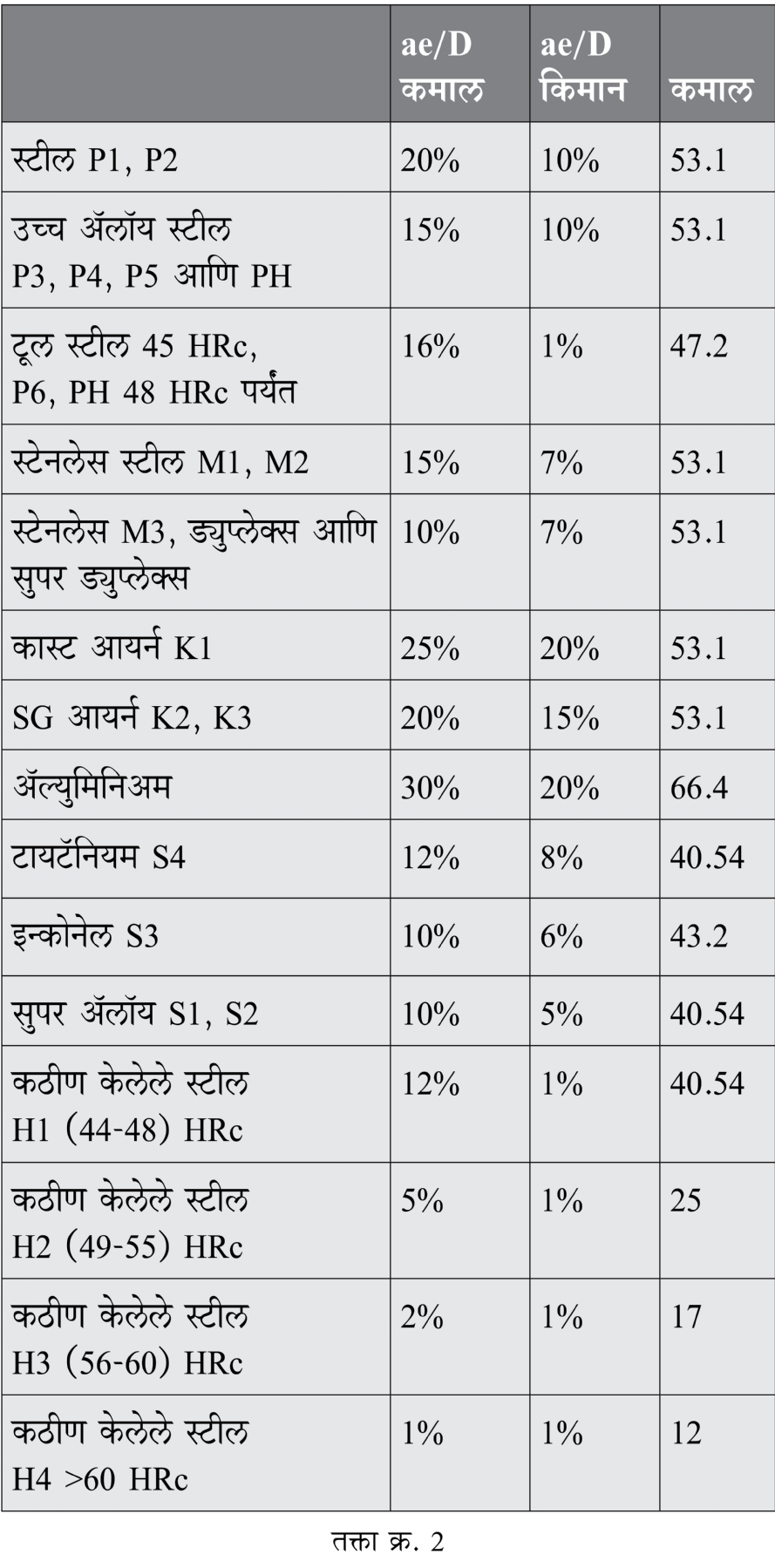

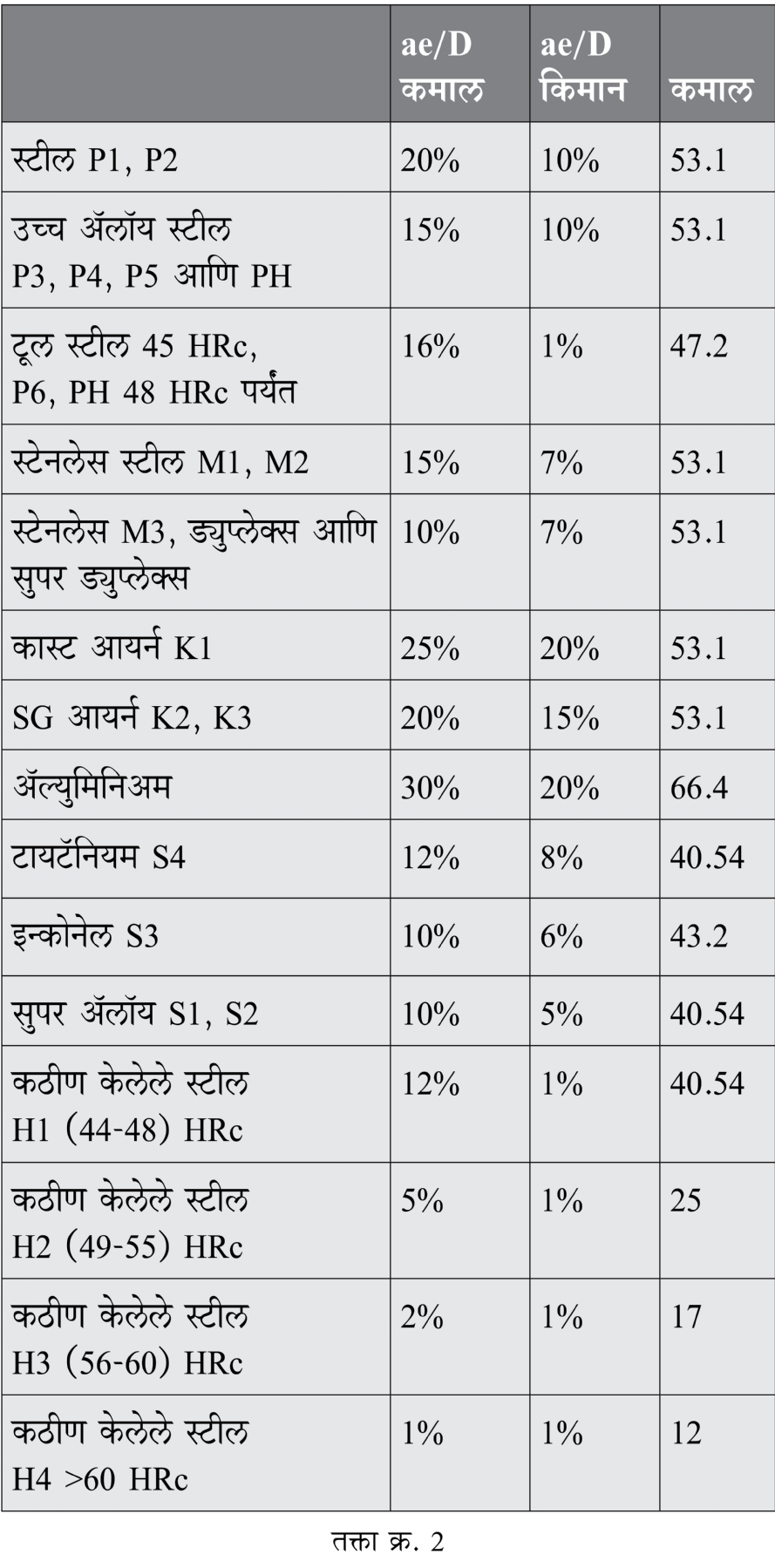

तक्ता क्र. 2 मध्ये मटेरियलच्या विविध गटांचे यंत्रण करताना कार्य करण्यासाठी सुरक्षित (ae/D) मर्यादा दर्शविल्या आहेत.

तक्ता क्र. 2 मध्ये मटेरियलच्या विविध गटांचे यंत्रण करताना कार्य करण्यासाठी सुरक्षित (ae/D) मर्यादा दर्शविल्या आहेत.

यापुढील प्रगत पद्धती म्हणजे स्पिंडलवरील भार कमी करणे आणि पिच आणि दातांच्या संख्येच्या आधारे प्रत्येक कापामध्ये किती दात असतील याची गणना करणे.

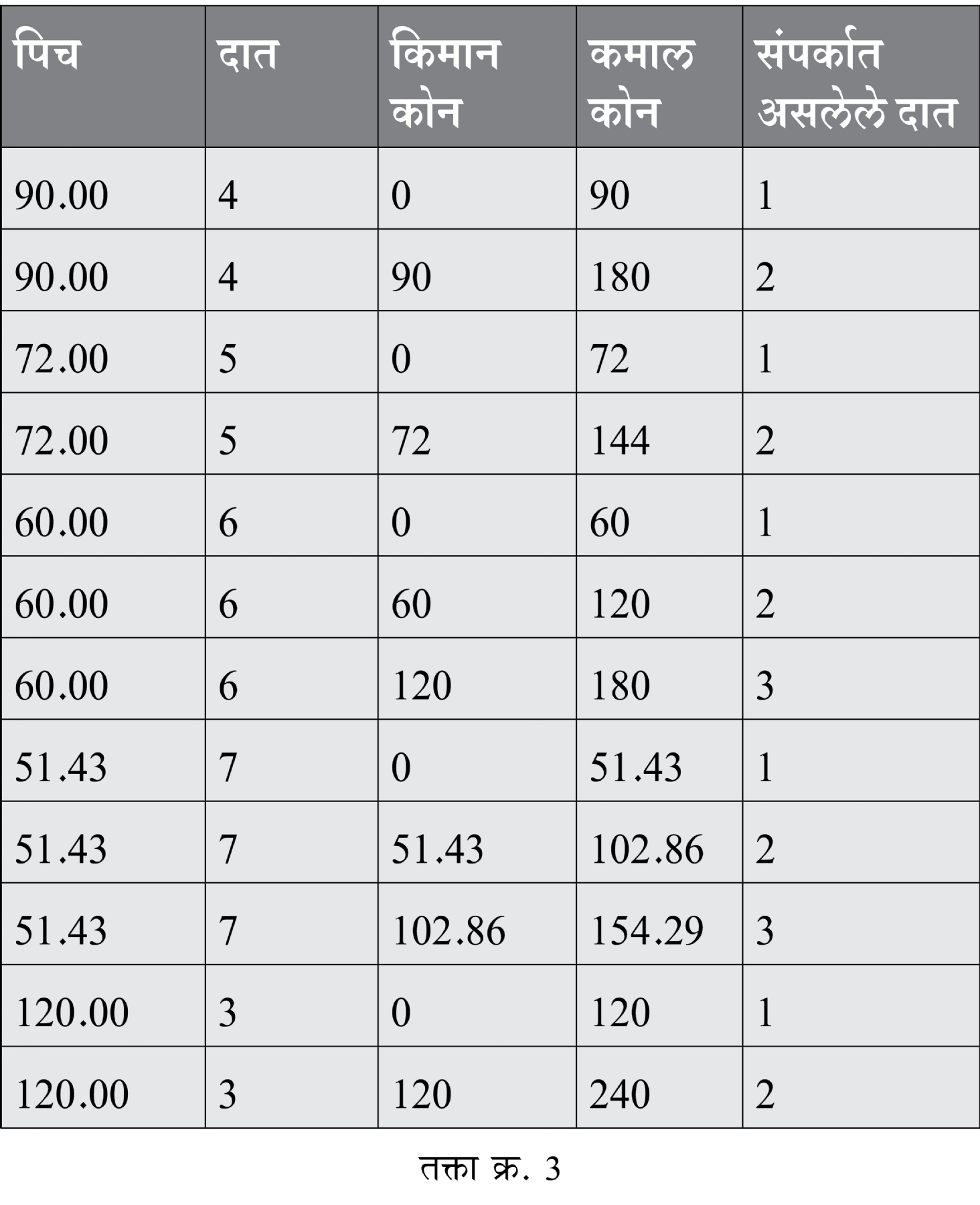

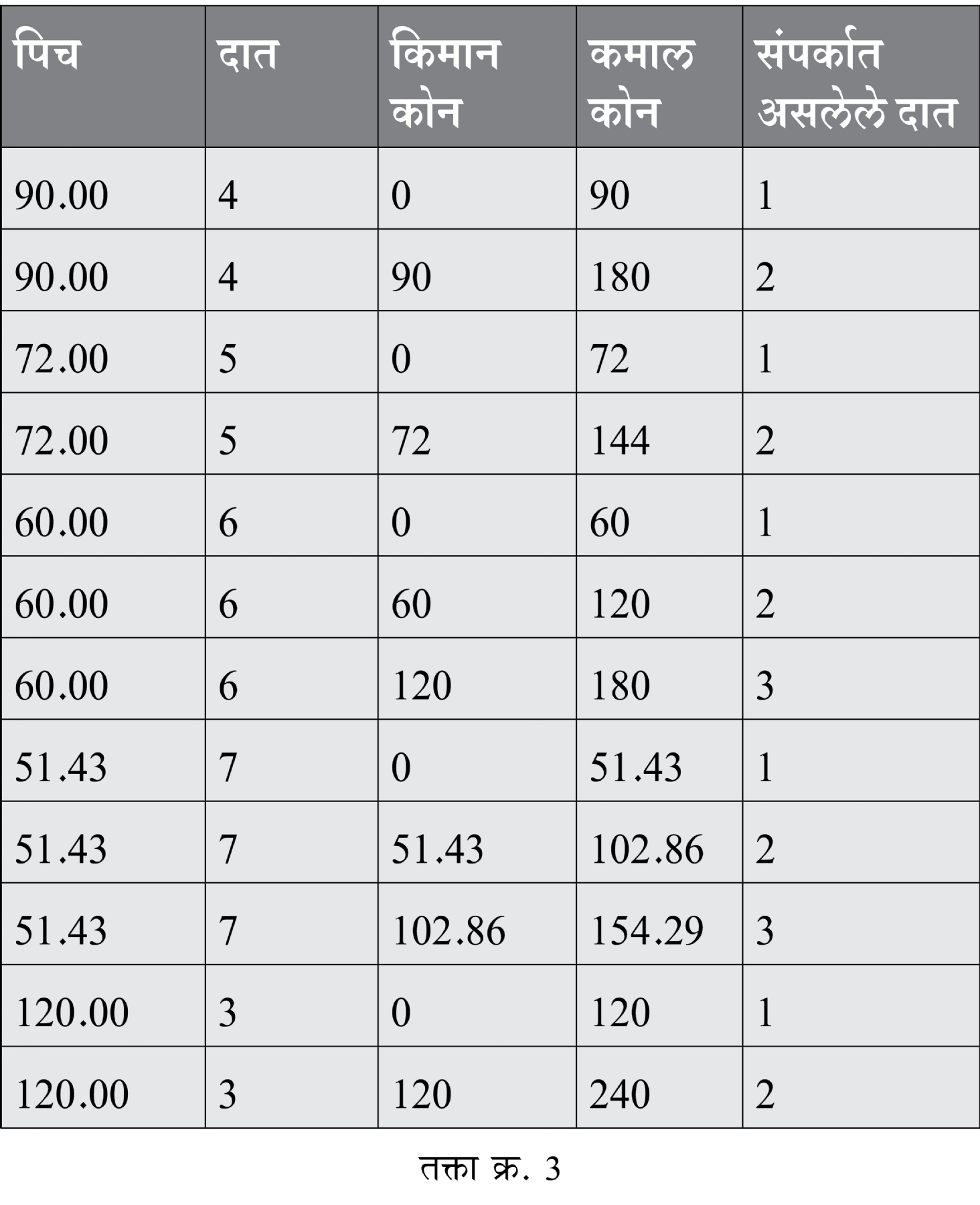

तक्ता क्र. 3 मध्ये संपर्कात असलेल्या दातांची संख्या आणि पिचवर आधारित 4/5/6/7 फ्ल्यूटच्या एंड मिलच्या विविध पर्यायांसाठी एंगेजमेंट कोनांची रेंज दर्शविली आहे.

तक्ता क्र. 3 मध्ये संपर्कात असलेल्या दातांची संख्या आणि पिचवर आधारित 4/5/6/7 फ्ल्यूटच्या एंड मिलच्या विविध पर्यायांसाठी एंगेजमेंट कोनांची रेंज दर्शविली आहे.

ही माहिती उपलब्ध असल्यावर आपण किमान 1 दात संपर्कात आहे आणि स्पिंडल लोड कमीतकमी आहे, याची खात्री करून घेण्यासाठी (ae/D) गुणोत्तर समायोजित करून पाहू शकता. वरील माहितीद्वारे मिलिंगमधील हेलिक्स कोनाचे महत्त्व स्पष्ट झाले असेल आणि कारखान्यातील वापरकर्त्यांना ते साहाय्यकारी ठरेल अशी आशा आहे.

प्रीथम आर्यनवीतील यांत्रिकी अभियंते असून, त्यांना विक्री आणि विपणन क्षेत्रातील प्रदीर्घ अनुभव आहे. सध्या ते 'फोर्ब्स अँड कंपनी लि.' मध्ये प्रॉडक्ट मॅनेजर आहेत.

टूलच्या केंद्ररेषेच्या संदर्भात कर्तन कडेचा (कटिंग एज) कोन (चित्र क्र. 1) अशी एंड मिलच्या हेलिक्स कोनाची व्याख्या केली जाते. दिलेल्या कापाच्या खोलीसाठी कर्तन कडेची किती लांबी कार्यवस्तूच्या संपर्कात येईल, हे हेलिक्स कोनामुळे निर्धारित होते. त्याचा प्रभाव प्रामुख्याने चिप प्रवाहावर, कर्तन बलांवर (कटिंग फोर्स) आणि पर्यायाने टूलच्या कामगिरीवर पडतो. हेलिक्स कोन जितका मोठा, तितकी कर्तन कडेची लांबी जास्त आणि तितकेच टूल आयुर्मान अधिक. तसेच मोठा कोन असला की, कार्यवस्तूमध्ये प्रवेश आणि तिच्यातून बाहेर पडणे सहजपणे होते. यामुळे एंड मिल आणि कार्यवस्तू यांना एकमेकांपासून दूर नेणारी अरीय (रेडियल) बले कमी होतात. याचा परिणाम म्हणून यंत्रण क्रिया चांगली होते आणि त्यातील विस्थापन कमी होते. बहुतेकवेळी फिनिशिंगसाठी मोठ्या आणि रफिंगसाठी लहान हेलिक्स कोनाची शिफारस केली जाते. लहान कोनामुळे रफिंगमध्ये आवश्यक असणारी अधिक ताकद मिळते.

हेलिक्स कोन जसजसा वाढत जातो, तसतशी कर्तन कडेची कार्यवस्तूच्या संपर्कात येणारी (एंगेजमेंट) लांबी कमी होते, असा एक ढोबळ (चित्र क्र. 2) नियम आहे. लहान आणि मोठ्या हेलिक्स कोनाचे बरेच फायदे तसेच मर्यादा आहेत, ज्यांचा कोणत्याही यंत्रण कामावर प्रभाव पडू शकतो.

लहान हेलिक्स कोन (40° पेक्षा कमी)

फायदे

- वर्धित ताकद : यात कोअर मोठे असल्यामुळे विस्थापनाचा किंवा दबावाखाली टूल वाकवू शकणाऱ्या बलांचा प्रतिकार करू शकणारे एक मजबूत टूल तयार होते.

- कमी उचल (लिफ्टिंग) : कमी सुरक्षित असलेल्या सेटिंगमध्ये वर्कटेबलवरून यंत्रभाग उचलला जाण्याची शक्यता लहान हेलिक्स कोनामुळे कमी होते.

- मोठ्या आकाराच्या चिप बाहेर काढणे : लहान हेलिक्स कोनामुळे टूल एक मोठी चिप तयार करू शकते आणि मोठ्या प्रमाणात मटेरियल बाहेर काढले जाते.

मर्यादा

- खडबडीत फिनिश : लहान हेलिक्स कोन असलेल्या एंड मिलमधली चिप मोठ्या आकाराची असते, परंतु कधीकधी चिप बाहेर काढण्यासाठी अडचण येऊ शकते. या अकार्यक्षमतेमुळे यंत्रभागाचा फिनिश कमी दर्जाचा होऊ शकतो.

- कमी सरकवेग : लहान हेलिक्स कोन असलेल्या एंड मिलमध्ये अरीय बल अधिक असते, त्यामुळे एंड मिल कमी सरकवेगाने चालविणे गरजेचे असते.

मोठा हेलिक्स कोन (40° पेक्षा जास्त)

फायदे

- कमी अरीय बल : शिअरिंगची क्रिया चांगली होत असल्याने टूल सफाईदारपणे चालते, आवाज कमी होतो, पातळ बाजू (वॉल) असलेल्या अॅप्लिकेशनमध्ये विस्थापन कमी होते आणि अधिक स्थिरता मिळते.

- कार्यक्षमपणे चिप बाहेर काढणे : हेलिक्स कोन जसजसा वाढेल, तसतशी कर्तन कडेच्या एंगेजमेंटची लांबी कमी होते आणि अक्षीय बल वाढते. यामुळे चिप उचलल्या जाऊन दूर जातात आणि कार्यक्षमपणे बाहेर काढल्या जातात.

- यंत्रभागाच्या फिनिशमध्ये सुधारणा : अरीय बल कमी असल्यामुळे उच्च हेलिक्स कोन असलेल्या टूलची शिअरिंगची क्रिया चांगली असते. त्यामुळे मटेरिअल सहजपणे कापणे शक्य होते आणि पृष्ठीय फिनिशमध्ये सुधारणा मिळते.

मर्यादा

- कमकुवत यंत्रण दात : हेलिक्स कोन मोठा असल्यास, टूलचे दात पातळ आणि कमकुवत होतात.

- विस्थापनाची जोखीम : मोठा हेलिक्स कोन असलेल्या टूलचे लहान दात विस्थापनाची किंवा दबावाखाली टूल वाकण्याची जोखीम वाढवितात. यामुळे मोठा हेलिक्स कोन असणारे टूल किती वेगाने चालविता येईल यावर मर्यादा येते.

- टूल तुटण्याची वाढती जोखीम : जर विस्थापन योग्यप्रकारे व्यवस्थापित केले नाही, तर त्याचा परिणाम खराब गुणवत्ता आणि टूल तुटण्यावर होऊ शकतो.

आता आपण यंत्रण करताना संपर्कात येणाऱ्या कर्तन कडेच्या लांबीवर हेलिक्सचा काय प्रभाव असतो ते पाहू.

लेखात वापर केलेल्या मूलभूत संज्ञा

ap : कापाची अक्षीय खोली

ae : कापाची अरीय खोली

hx : हेलिक्स कोन

Ѳ = (90°-hx)

LCE = कर्तन कडेची लांबी

Z = दातांची संख्या

LCEz = प्रति दात कर्तन कडेची लांबी

चित्र क्र. 2 मध्ये दाखविलेल्या दोन उदाहरणांवरून असे सूचित होते की, कमी हेलिक्स कोनावर, कर्तन कडेची लांबी वाढते. समजा, आपल्याला उदाहरण 2 मध्ये केस 1 प्रमाणेच 31.64 मिमी. इतका ap घेणे आवश्यक आहे.

LCE = ap/sin (60)

LCE = 31.64/sin (60)

LCE = 36.53 मिमी.

यातून आपल्याला हे समजते की, समान ap वर हेलिक्स कोन कमी झाला की LCE कमी होते.

आपल्याला हेलिक्सचा कर्तन कडेच्या लांबीशी संबंध आहे हे स्पष्टपणे कळले आहे. तेव्हा आपण आता दोन वेगळ्या परिस्थितींमध्ये (शोल्डर मिलिंग आणि स्लॉट मिलिंग) याचे महत्त्व (चित्र क्र. 3) समजून घेऊ.

स्लॉट मिलिंग

आता असे समजा की, आपण 12 मिमी. व्यास असलेल्या एका यंत्रभागामध्ये खाच (स्लॉट) करीत आहोत आणि आपल्याला 4 फ्ल्यूट असलेले एंड मिल वापरून 12 मिमी.ची एक खाच बनवायची आहे. केस 1 मध्ये आपण समजू की, टूलचा हेलिक्स कोन 50° आहे आणि LCE 49.22 मिमी. आहे.

दुसरी फ्ल्यूट कापायला सुरुवात करण्यापूर्वी प्रत्येक फ्ल्यूटवर आधारित जास्तीतजास्त ap म्हणजे apz आहे आणि कर्तन कडेची कमाल लांबी LCEz आहे.

आता साध्या त्रिकोणमितीचा वापर करून (चित्र क्र. 4) आपण पुढील समीकरण सोडवू शकतो.

उदाहरण 3

व्यास (Dc) = 12 मिमी.

हेलिक्स कोन (hx) = 50°

Ѳ = 40°

apz = tan (40) x x 12/4 = 7.91 मिमी.

LCEz = apz/sin (40) = 12.305 मिमी.

या केसमध्ये दात एकमेकांवर पडत नाहीत (शून्य ओव्हरलॅप), ज्यामुळे सूक्ष्म कंपने शून्य आहेत. या केसमध्ये कापताना फ्ल्यूट ओव्हरलॅप होतात. यामुळे सूक्ष्म कंपने निर्माण होतात. हे टाळण्यासाठी, आपण एकतर हेलिक्स अँगल (hx) किंवा टूलचा व्यास यांच्यात सुधारणा करू शकतो.

व्यास (Dc) = 12 मिमी.,

apz = 12 मिमी.,

हेलिक्स कोन (hx) = 50°,

Ѳ = 40°

उदाहरण 3 मधून आपल्याला माहीत आहे की, hx 50° असल्यावर शून्य ओव्हरलॅपसाठी apz 7.91 मिमी. आहे. 12 मिमी. व्यास, शून्य ओव्हरलॅप असल्यावर apz = 12 मिमी.साठी, आपण hxची पुनर्गणना (चित्र क्र. 5) करू.

tan (Ѳ) = apz/(X D/4) = 1.2727

Ѳ = 51.84°

hx = 38.16°

उदाहरण 4

व्यास (Dc) = 12 मिमी., apz = 6 मिमी.

हेलिक्स कोन (hx) = 50°

Ѳ = 40°

उदाहरण 3 वरून आपल्याला माहीत आहे की, hx 50° असल्यावर शून्य ओव्हरलॅपसाठी apz 7.91 मिमी. आहे. 12 मिमी. व्यास आणि शून्य ओव्हरलॅप असल्यावर apz = 6 मिमी. साठी आपण hx ची पुनर्गणना (चित्र क्र. 6) करू.

tan (Ѳ) = apz/( X D/4)

tan (Ѳ) = 6/( X 12/4)

tan (Ѳ) = 0.6364

Ѳ = tan-1(0.6364)

Ѳ = 32.47°

hx = 57.53°

जर आपल्याला यंत्रभागावर 1D आकाराची खाच करावयाची असेल, तर दातांच्या ओव्हरलॅपिंगमुळे होणारी सूक्ष्म कंपने खात्रीपूर्वक टाळण्यासाठी आपल्याला हेलिक्स कोन 38.16° वर ठेवावा लागेल.

दातांचे ओव्हरलॅपिंग न करता फ्ल्यूटच्या संख्यांचे विविध पर्याय वापरून आपण जास्तीतजास्त किती खोलीपर्यंत यंत्रण करू शकता, ते विविध पुरवठादारांद्वारे देण्यात आलेल्या मानक हेलिक्स कोनांच्या संदर्भात दर्शविले जाते. फ्ल्यूटच्या संख्येनुसार आकडे बदलतात. तक्ता क्र. 1 मध्ये 3 फ्ल्यूटसाठी फ्ल्यूट आणि हेलिक्स कोन यांच्यातील संबंध दाखविला आहे.

उत्पादकतेत पुढील उपायांद्वारे सुधारणा करू शकता

शोल्डर मिलिंग

- आघाताच्या सतत होणाऱ्या आवाजांच्या हार्मोनिक्समुळे होणारी कंपने कमी करण्यासाठी व्हेरिएबल इंडेक्सचा वापर करणे.

- कर्तन कड मजबूत करण्यासाठी आपण कडेला गोलाई देण्याचे मूल्य (एज राउंडिंग व्हॅल्यू) जोडू शकता.

- मशीनच्या FRF ची गणना करून सुरक्षित झोनमध्ये यंत्रण केल्याने आपण कंपनांचे अवमंदन (डँपनिंग) करू शकता.

हे ट्रॉकॉइडल पाथसारखेच आहे. यात पुढील पॅरामीटर/कार्यपद्धती वापरण्यात येतात.

- कमी अरीय कापाची खोली

- कर्तनाची जास्त खोली

- उच्च यंत्रण वेग

- स्पायरल कटर

- सामान्यपणे सेमीफिनिशिंग काढून टाकेल अशी रफिंग पद्धत

कमी ae% वापरून आपल्याला एंगेजमेंट कोन बीटा (β) खूप लहान ठेवता येतो. यामुळे आपण स्पिंडलला धक्का न लावता मिलिंगच्यावेळी जास्तीतजास्त LCE (चित्र क्र. 7) वापरू शकतो. हे कार्यवस्तूचे मटेरियल आणि टूलच्या पिचवर अवलंबून असते.

चित्र क्र. 8 मध्ये आपण पाहू शकता की, रेडियल एंगेजमेंट (ae/D) गुणोत्तर जसे 50% वरून 10% वर जाते, तसा एंगेजमेंट कोन कमी होतो.

यापुढील प्रगत पद्धती म्हणजे स्पिंडलवरील भार कमी करणे आणि पिच आणि दातांच्या संख्येच्या आधारे प्रत्येक कापामध्ये किती दात असतील याची गणना करणे.

ही माहिती उपलब्ध असल्यावर आपण किमान 1 दात संपर्कात आहे आणि स्पिंडल लोड कमीतकमी आहे, याची खात्री करून घेण्यासाठी (ae/D) गुणोत्तर समायोजित करून पाहू शकता. वरील माहितीद्वारे मिलिंगमधील हेलिक्स कोनाचे महत्त्व स्पष्ट झाले असेल आणि कारखान्यातील वापरकर्त्यांना ते साहाय्यकारी ठरेल अशी आशा आहे.

प्रीथम आर्यनवीतील

प्रॉडक्ट मॅनेजर,

फोर्ब्स अँड कंपनी लि.

प्रॉडक्ट मॅनेजर,

फोर्ब्स अँड कंपनी लि.

8879091256

[email protected]प्रीथम आर्यनवीतील यांत्रिकी अभियंते असून, त्यांना विक्री आणि विपणन क्षेत्रातील प्रदीर्घ अनुभव आहे. सध्या ते 'फोर्ब्स अँड कंपनी लि.' मध्ये प्रॉडक्ट मॅनेजर आहेत.

@@AUTHORINFO_V1@@