बहुअक्षीय यंत्रणासाठी CAM

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

या लेखात बहुअक्षीय यंत्रण ((Multiaxis Machining))या उत्पादन तंत्रज्ञानामधील तुलनेने नवीन सुविधेविषयी माहिती देण्यात आली आहे.

‘धातुकाम’च्या ऑगस्ट 2020 मध्ये प्रकाशित झालेल्या लेखात आपण डायनॅमिक यंत्रण, त्याची संरचना, अॅप्लिकेशन आणि फायदे यांच्याविषयी सखोल माहिती जाणून घेतली होती. या लेखात आपण कार्यक्षम यंत्रणाचा विषय पुढे नेत, बहुअक्षीय यंत्रण (Multiaxis Machining) या उत्पादन तंत्रज्ञानामधील तुलनेने नवीन सुविधेविषयी जाणून घेणार आहोत.

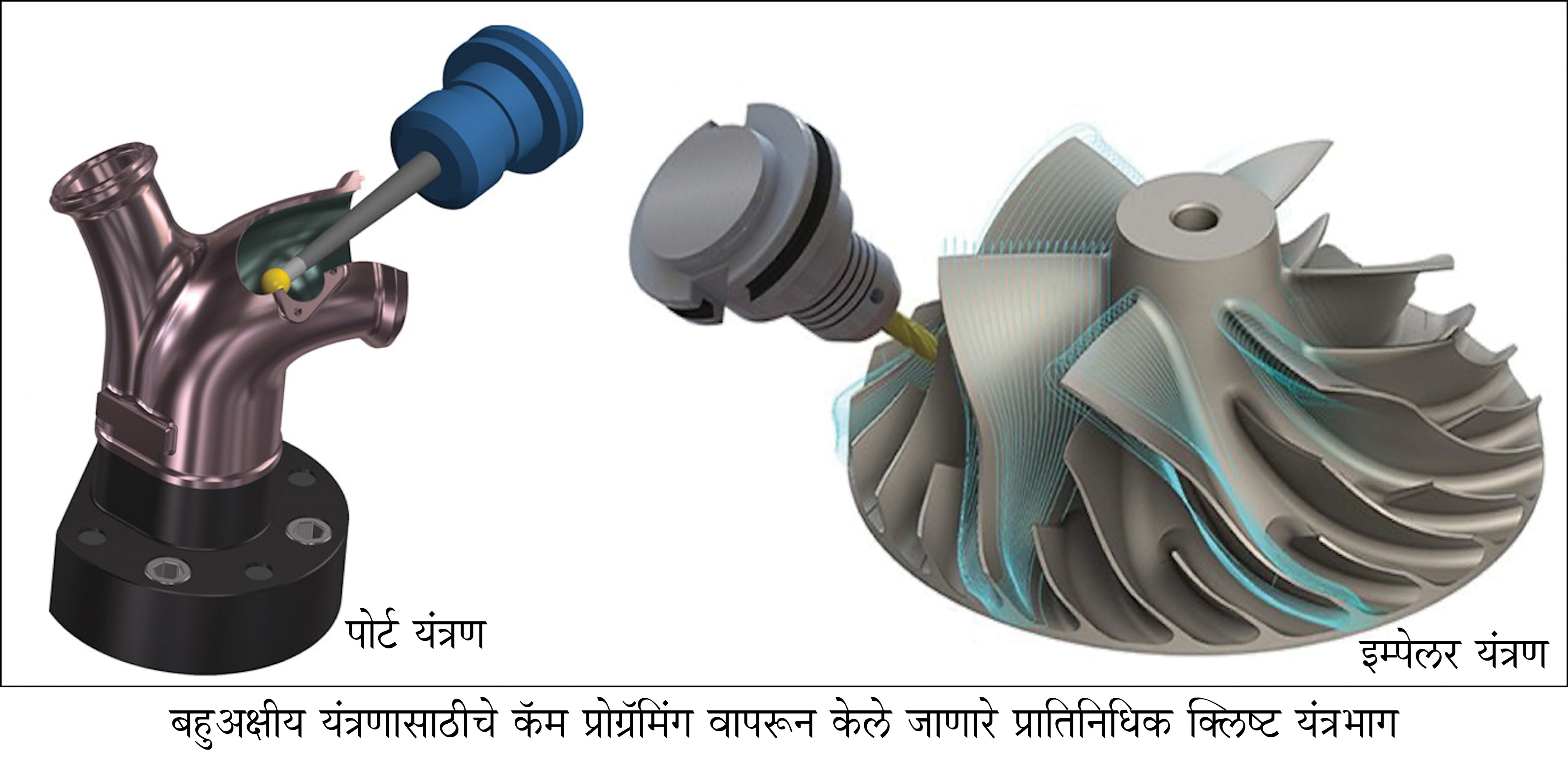

बहुअक्षीय यंत्रणामध्ये (Multiaxis Machining) अॅप्लिकेशनचा विस्तृत पल्ला समाविष्ट आहे, परंतु क्लिष्ट, अनियमित आकाराच्या यंत्रभागांचे अचूक यंत्रण करण्यासाठी ते प्रामुख्याने उपयुक्त असते. बहुपृष्ठीय मॉडेलचे कार्यक्षम रफिंग आणि अचूक फिनिशिंग करण्यासाठी पूर्व-परिभाषित कार्यपद्धतींचा लाभ घेत, एका पृष्ठभागावरून दुसऱ्या पृष्ठभागावर सफाईदारपणे जाण्याच्या कौशल्याद्वारे, हे तंत्रज्ञान कोणत्याही प्रकारची मशीन टूल वापरून, टूलचा अक्ष, कापाची दिशा आणि टूलचा संपर्क बिंदू यांच्यावर संपूर्ण नियंत्रण ठेवून अत्यंत क्लिष्ट मॉडेलचे यंत्रण करण्यात साहाय्यक ठरते.

बहुअक्षीय यंत्रणाचा ((Multiaxis Machining)) परिचय

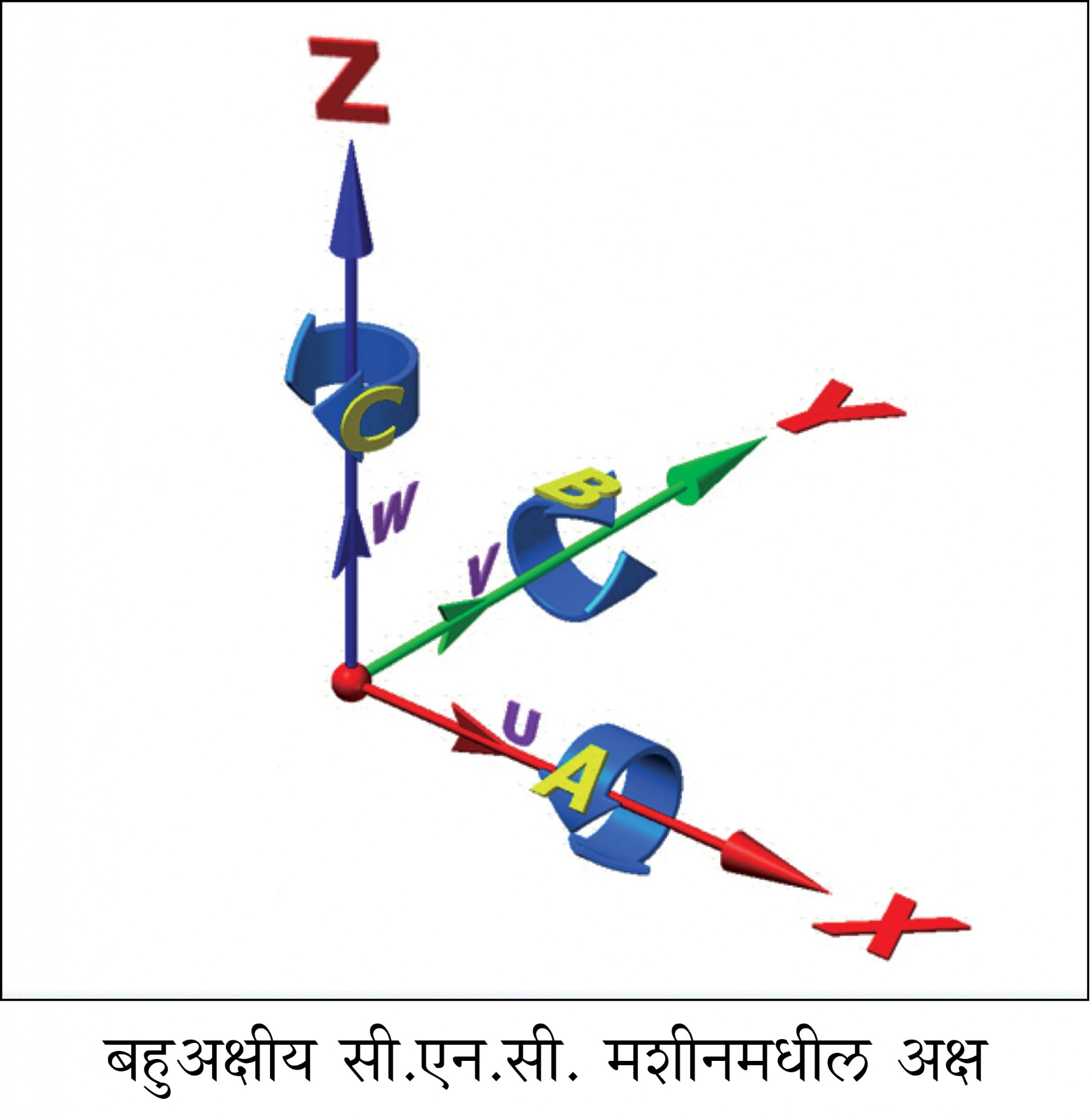

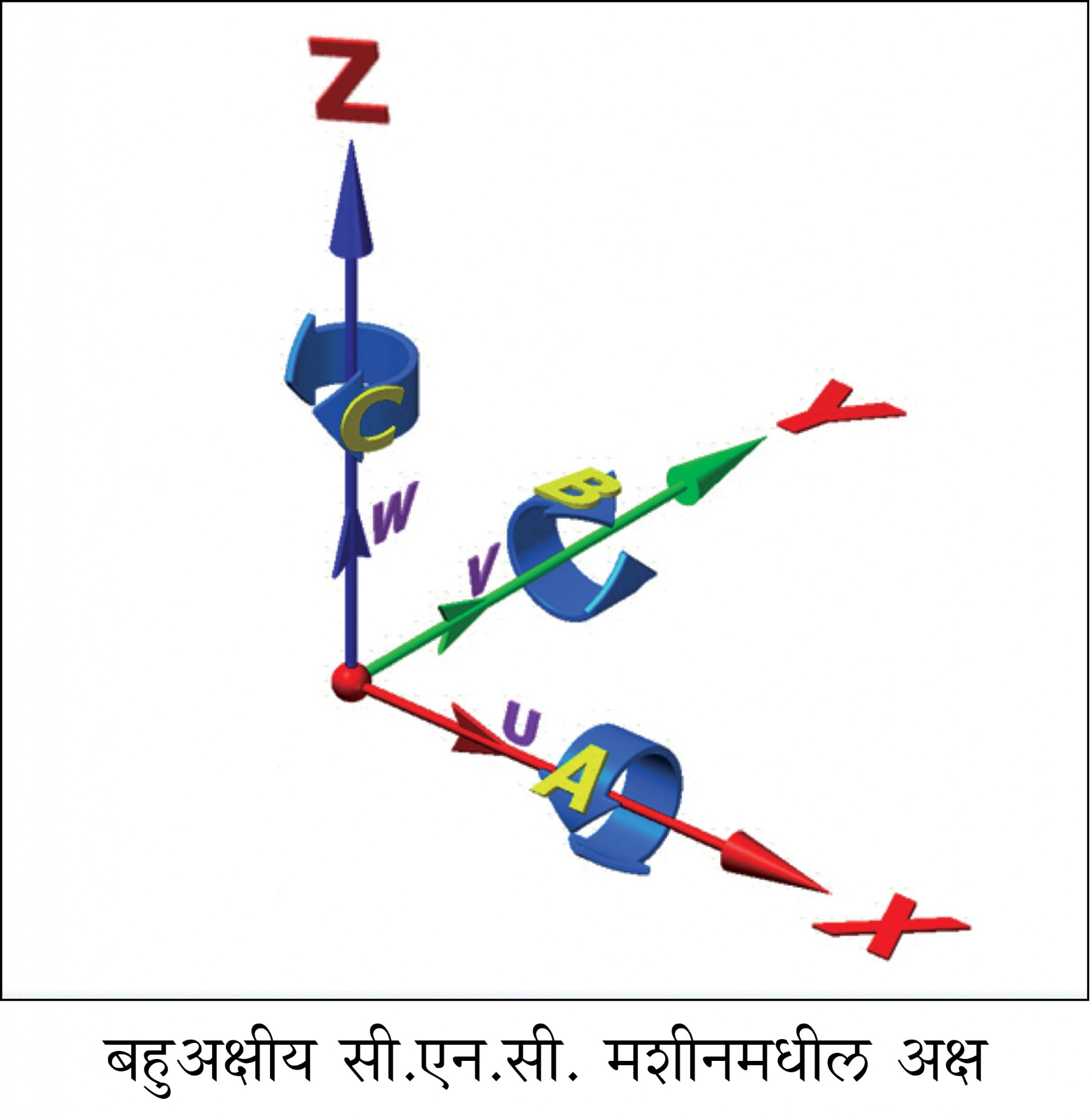

2D आणि 3D यंत्रण म्हणजे काय हे आता आपल्याला यापूर्वी प्रकाशित झालेल्या लेखांमधून माहिती झालेले आहे. प्रातिनिधिक 3 अक्षांच्या सी.एन.सी. कॉन्फिगरेशनमध्ये चौथ्या आणि पाचव्या अक्षांची भर घालण्याला उत्पादनाच्या दुनियेत बहुअक्षीय यंत्रण (Multiaxis Machining) असे म्हणतात. परंतु बोलीभाषेत या तंत्रज्ञानाला पाच अक्षीय यंत्रण असे सर्रास म्हटले जाते. याला बहुअक्षीय म्हणण्याचे कारण मुख्यत्वे असे आहे की, 2D आणि 3D यंत्रणामध्ये आपण केवळ रेखीय अक्ष (X, Y आणि Z) वापरतो, तर 5 अक्षीय यंत्रणामध्ये सामान्यत: चौथा आणि/अथवा पाचवा रोटरी अक्ष वापरलेला असतो. बहुअक्षीय यंत्रणाचे (Multiaxis Machining) कॅम प्रोग्रॅमिंग समजून घेण्यापूर्वी, त्यामागील महत्त्वाच्या संकल्पना समजून घ्यायला हव्यात. त्यासाठी अक्षांचे मूलभूत कॉन्फिगरेशन आणि प्रातिनिधिक 5 अक्षीय मशीनची (5 Axis Machine) संरचना पाहू.

2D आणि 3D यंत्रण म्हणजे काय हे आता आपल्याला यापूर्वी प्रकाशित झालेल्या लेखांमधून माहिती झालेले आहे. प्रातिनिधिक 3 अक्षांच्या सी.एन.सी. कॉन्फिगरेशनमध्ये चौथ्या आणि पाचव्या अक्षांची भर घालण्याला उत्पादनाच्या दुनियेत बहुअक्षीय यंत्रण (Multiaxis Machining) असे म्हणतात. परंतु बोलीभाषेत या तंत्रज्ञानाला पाच अक्षीय यंत्रण असे सर्रास म्हटले जाते. याला बहुअक्षीय म्हणण्याचे कारण मुख्यत्वे असे आहे की, 2D आणि 3D यंत्रणामध्ये आपण केवळ रेखीय अक्ष (X, Y आणि Z) वापरतो, तर 5 अक्षीय यंत्रणामध्ये सामान्यत: चौथा आणि/अथवा पाचवा रोटरी अक्ष वापरलेला असतो. बहुअक्षीय यंत्रणाचे (Multiaxis Machining) कॅम प्रोग्रॅमिंग समजून घेण्यापूर्वी, त्यामागील महत्त्वाच्या संकल्पना समजून घ्यायला हव्यात. त्यासाठी अक्षांचे मूलभूत कॉन्फिगरेशन आणि प्रातिनिधिक 5 अक्षीय मशीनची (5 Axis Machine) संरचना पाहू.

सी.एन.सी. मशीनमधील अक्षांवर आधारित प्रातिनिधिक प्रकार

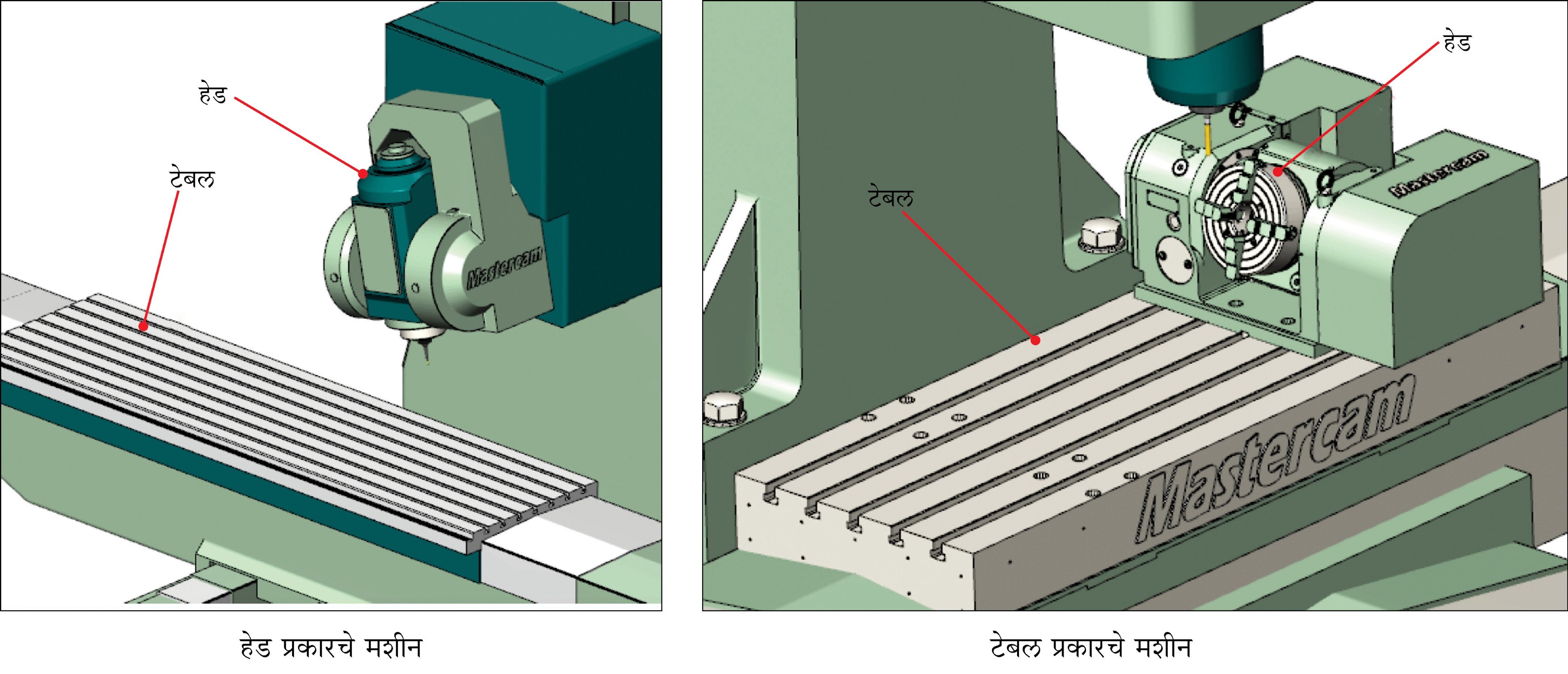

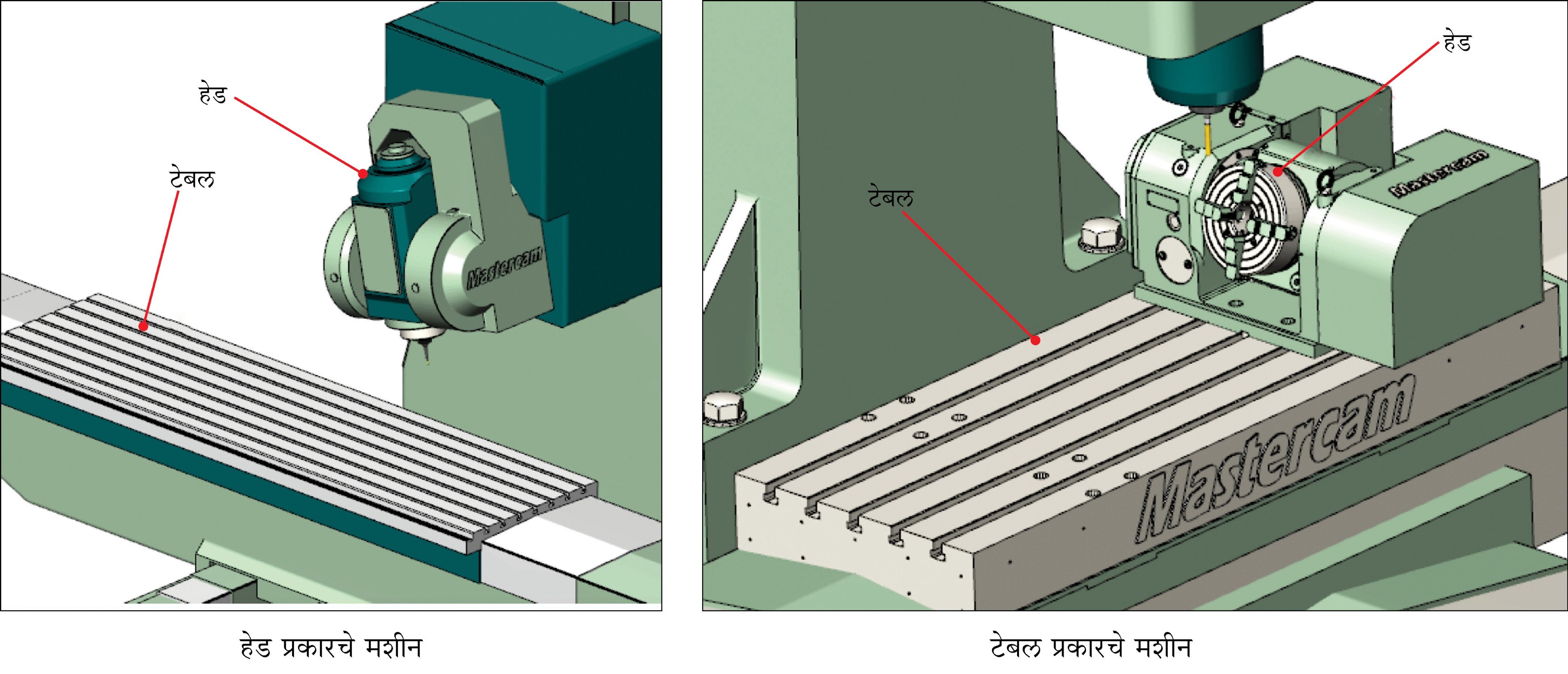

1. हेड प्रकारची मशीन

या 5 अक्षीय सी.एन.सी.मध्ये गोल फिरण्याच्या (रोटरी) सर्व हालचाली सी.एन.सी. मशीनच्या हेडच्या बाजूला असतात. या मशीनमधील बेड किंवा टेबल नेहमीच स्थिर असते, त्यामुळे अशा मशीनमध्ये अधिक अवजड आणि मोठ्या यंत्रभागांचे यंत्रण करणे सुलभ असते.

2. टेबल प्रकारची मशीन

या 5 अक्षीय सी.एन.सी.मध्ये गोल फिरण्याच्या (रोटरी) सर्व हालचाली सी.एन.सी. मशीनच्या टेबलच्या बाजूला असतात. लहान, कमी वजनाच्या आणि ज्यांचे यंत्रण बहुतेकवेळी सर्व बाजूंनी केले जाते, अशा यंत्रभागांचे (उदाहरणार्थ, इंपेलर, ब्लिस्क्स, गोलाकार भाग इत्यादी.) यंत्रण सामान्यत: या मशीनवर केले जाते.

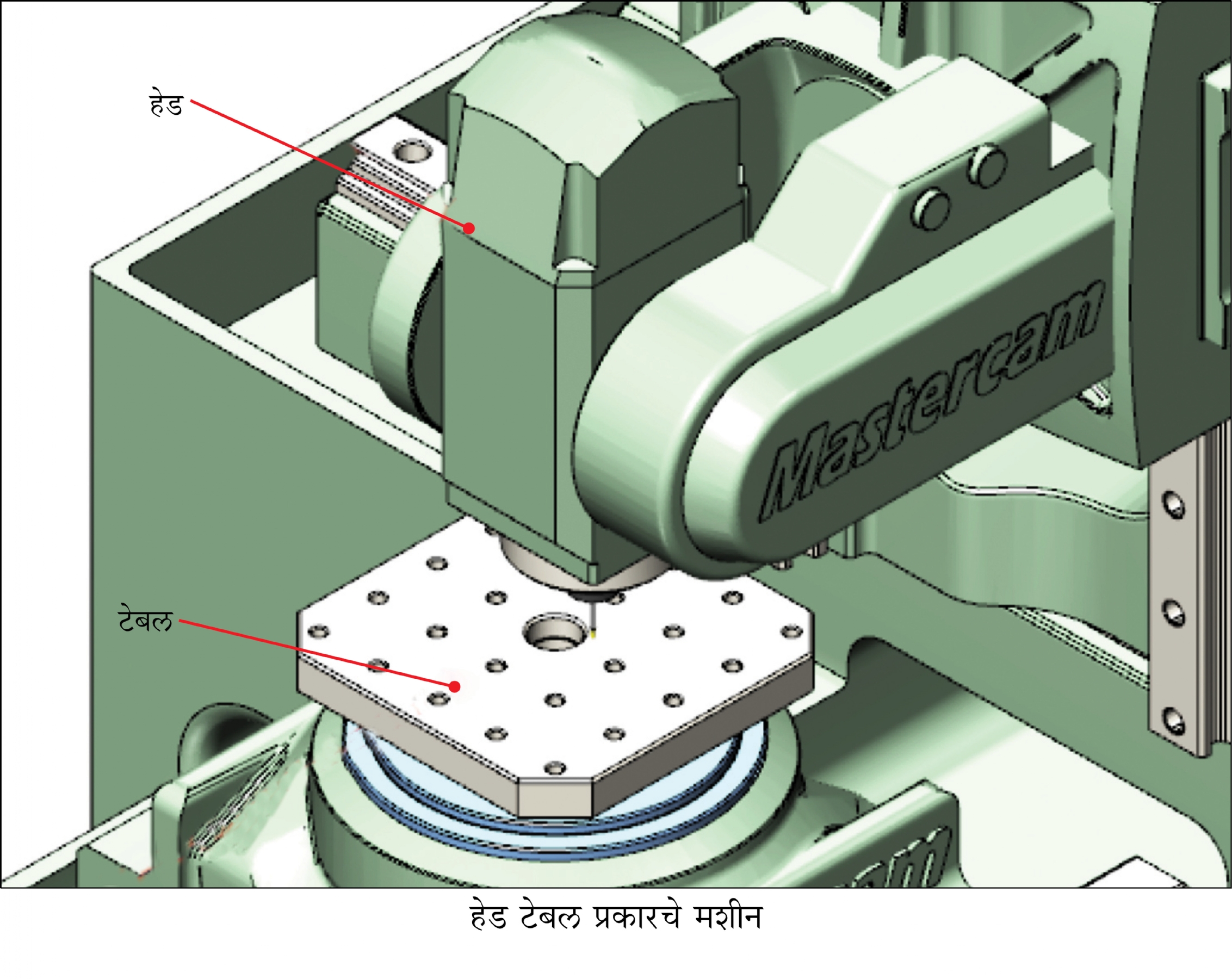

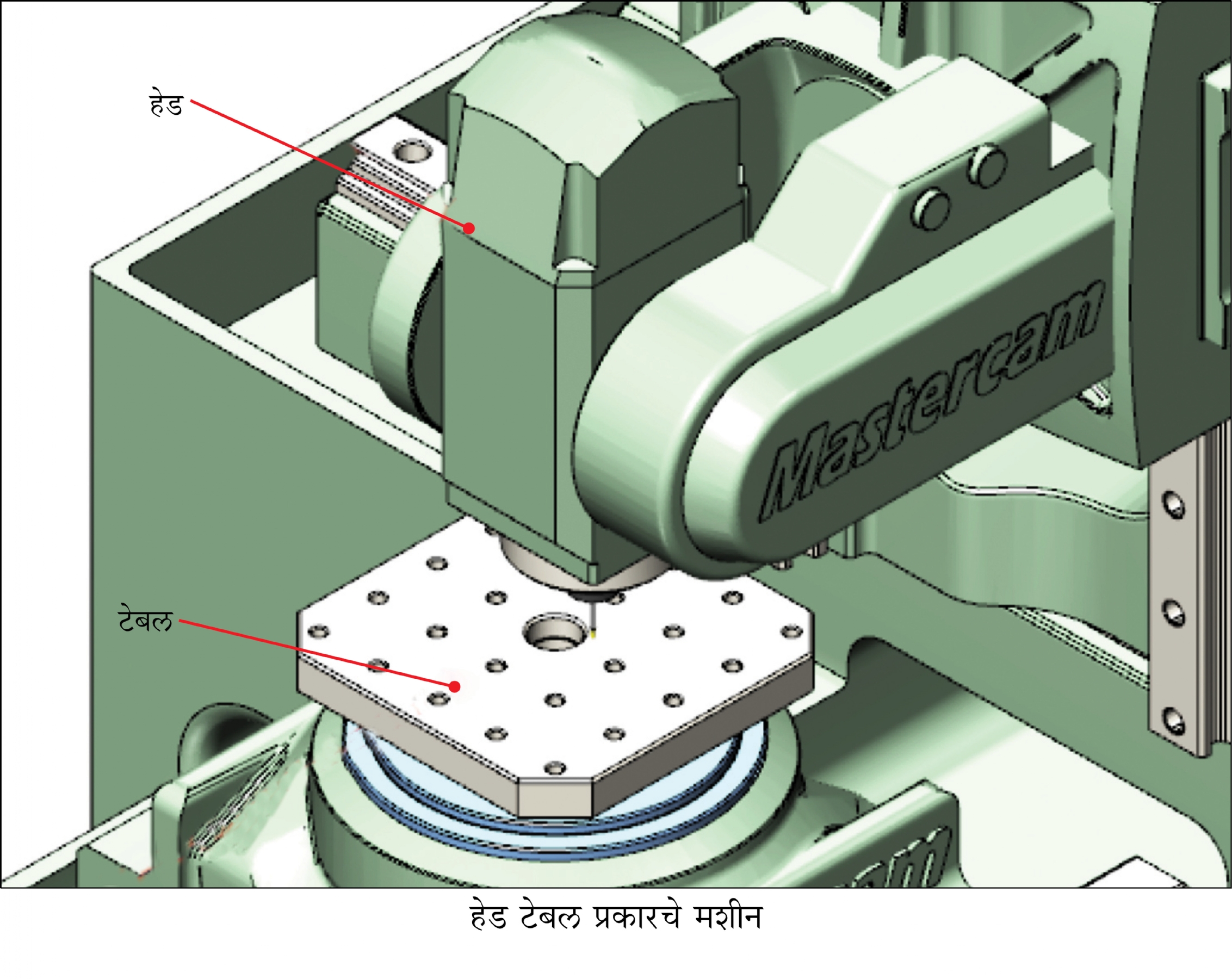

3. हेड टेबल प्रकारची मशीन

वरील कॉन्फिगरेशनमध्ये रूपांतर आणि किरकोळ बदलांची काही उदाहरणे पुढे दिली आहेत.

5 अक्षीय यंत्रण बऱ्याच वर्षांपासून एअरोस्पेस अॅप्लिकेशनमध्ये वापरले जात आहे, परंतु अलीकडेच टूल निर्मिती, वाहन उद्योग, वैद्यकीय अशा इतर उद्योगांनीही यात रस दाखवायला सुरुवात केली आहे. 5 अक्षीय यंत्रणाचा (5 Axis Machine) मुख्य फायदा म्हणजे एकाच सेटअपमध्ये क्लिष्ट आकाराचे यंत्रण करून वेळ वाचविण्याची क्षमता. त्याशिवाय छोट्या कटरचा वापर करता येत असल्यामुळे अधिक अचूक यंत्रण करता येते, हा त्याचा अतिरिक्त फायदा आहे.

बहुअक्षीय कॅममध्ये वापरल्या जाणाऱ्या दोन सर्वसामान्य संज्ञा म्हणजे 3 + 2 किंवा पोझिशनल 5 अक्षीय यंत्रण आणि कंटिन्युअस किंवा सायमल्टेनियस 5 अक्षीय यंत्रण(5 Axis Machine) . या दोनपैकी 3 + 2 यंत्रण अधिक प्रमाणात वापरले जाते आणि संरेखनासाठी कामाच्या वेगवेगळ्या प्रतलांचा वापर करून 3 अक्षीय टूलपाथ तयार करते, त्यामुळे त्यात एकापेक्षा अधिक सेटअपची आवश्यकता असते. तर कंटिन्युअस 5 अक्षीय यंत्रणात (5 Axis Machine) वापरकर्त्यास क्लिष्ट भूमितीमध्ये एकाच सेटअपमध्ये अखंड 5 अक्षीय टूलपाथ तयार करता येतात. प्रत्येक प्रकारातून मिळणाऱ्या अद्वितीय लाभांचे वर्णन पुढे दिले आहे.

पोझिशनल 5 अक्षीय यंत्रणाचे फायदे

कंटिन्युअस 5 अक्षीय यंत्रणाचे फायदे

बहुअक्षीय कॅम प्रोग्रॅमिंग

बहुअक्षीय कॅम प्रोग्रॅमिंग

बहुअक्षीय कॅम वापरून यंत्रणाचे मूलभूत आणि प्रगत दोन्ही धोरण ठरवून बहुअक्षीय यंत्रणाच्या कट पॅटर्न, टूल अक्ष नियंत्रण आणि टक्कर (कोलिजन) टाळणे या तीन महत्त्वपूर्ण घटकांवर अधिक नियंत्रण ठेवता येते.

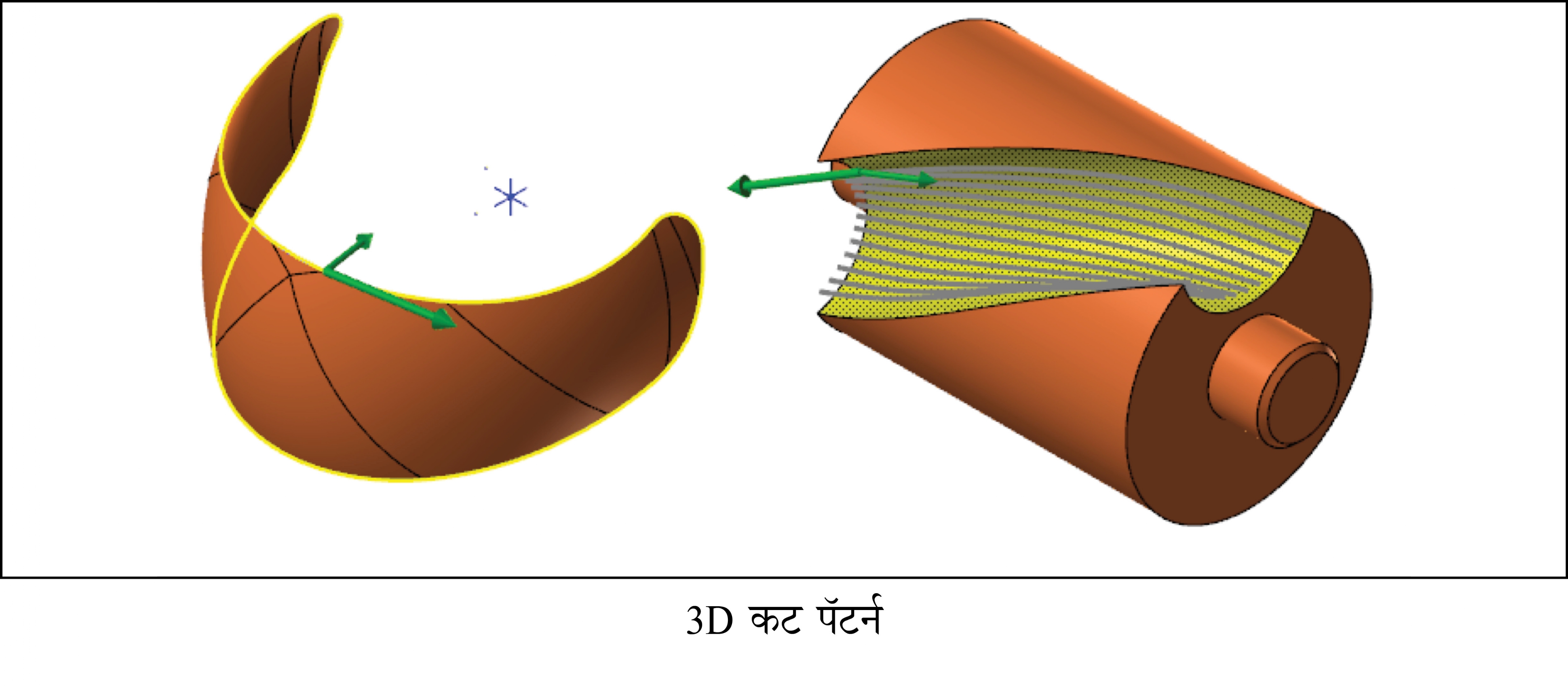

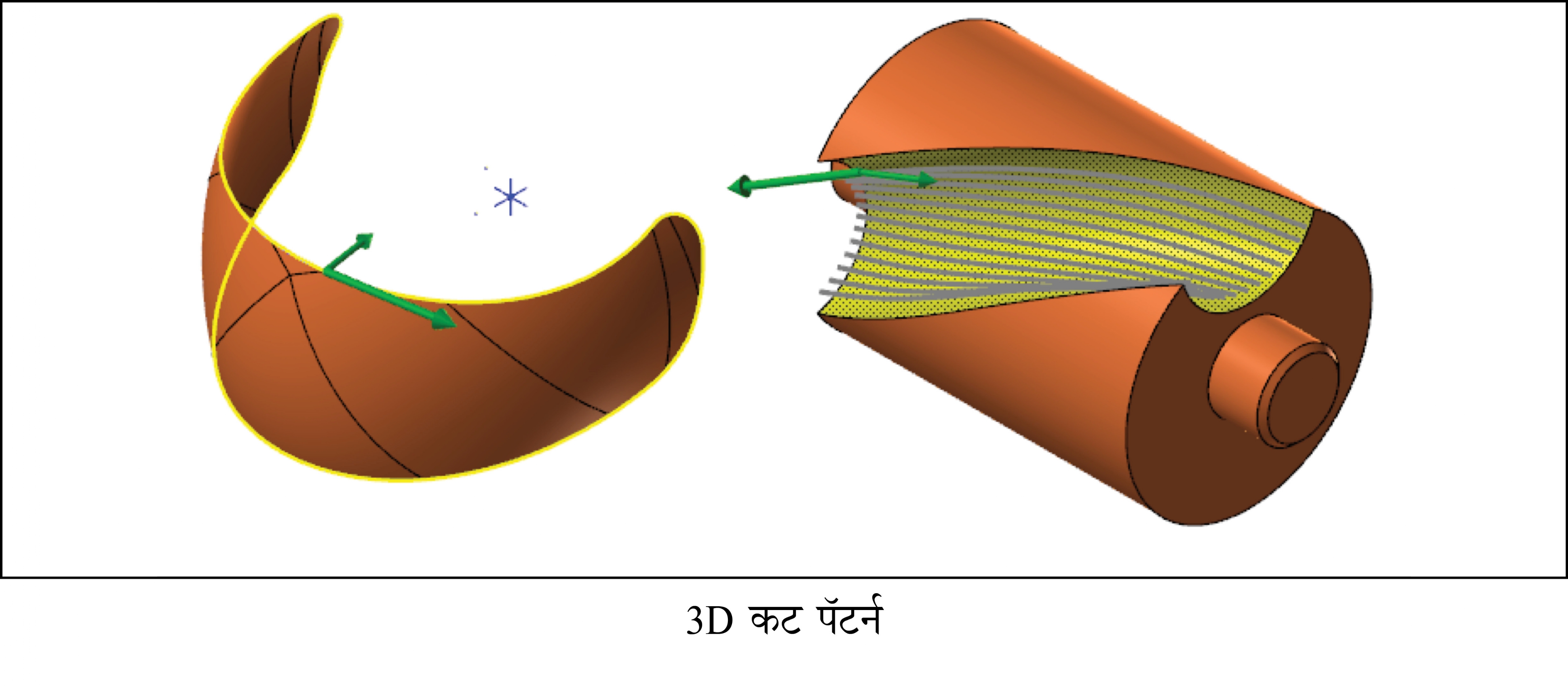

कट पॅटर्न

आपल्याला टूलने कशाचे अनुसरण करावयाला हवे आहे? याचे उत्तर कट पॅटर्न आहे. कट पॅटर्न टूलला निर्दिष्ट पथांवर चालण्यास मार्गदर्शन करतात. हे पॅटर्न म्हणजे साध्या 2D आणि 3D वायरफ्रेम, घन ठोकळे (सॉलिड प्रिमिटिव्ह्ज) किंवा जटिल बहुपृष्ठीय ग्रिड असू शकतात. टूलमार्ग समूहाची निवड करणे, हा कट पॅटर्न स्थापित करण्याचा प्रारंभिक टप्पा आहे. भिन्न टूलमार्ग समूहांमध्ये कट पॅटर्नसाठी वापरल्या जाणाऱ्या भूमितीचे भिन्न प्रकार असतात. भूमितीची निवड कंटूर किंवा साखळीपासून पृष्ठभागाची एक कड किंवा अनेक कडांपर्यंत असू शकते. त्यात एक किंवा अनेक पृष्ठभाग किंवा घन वस्तूसुद्धा असू शकतात. कट पॅटर्न निवडीची दोन उदाहरणे पुढे दिली आहेत.

टूलमार्गासाठी निवडलेल्या भूमितीव्यतिरिक्त, कट पॅटर्नमध्ये पुढील पॅरामीटर समाविष्ट असतात.

कटिंगची पद्धत : नागमोडी (झिगझॅग), एका दिशेत (वनवे), स्पायरल

भरपाई (कॉम्पेन्सेशन) : प्रकार आणि दिशा

किती स्टॉक सोडायचा : ड्राइव्ह पृष्ठभाग, बाजू (वॉल)

स्टेपओव्हर : अॅक्रॉस, अॅलाँग, इन्क्रिमेंट

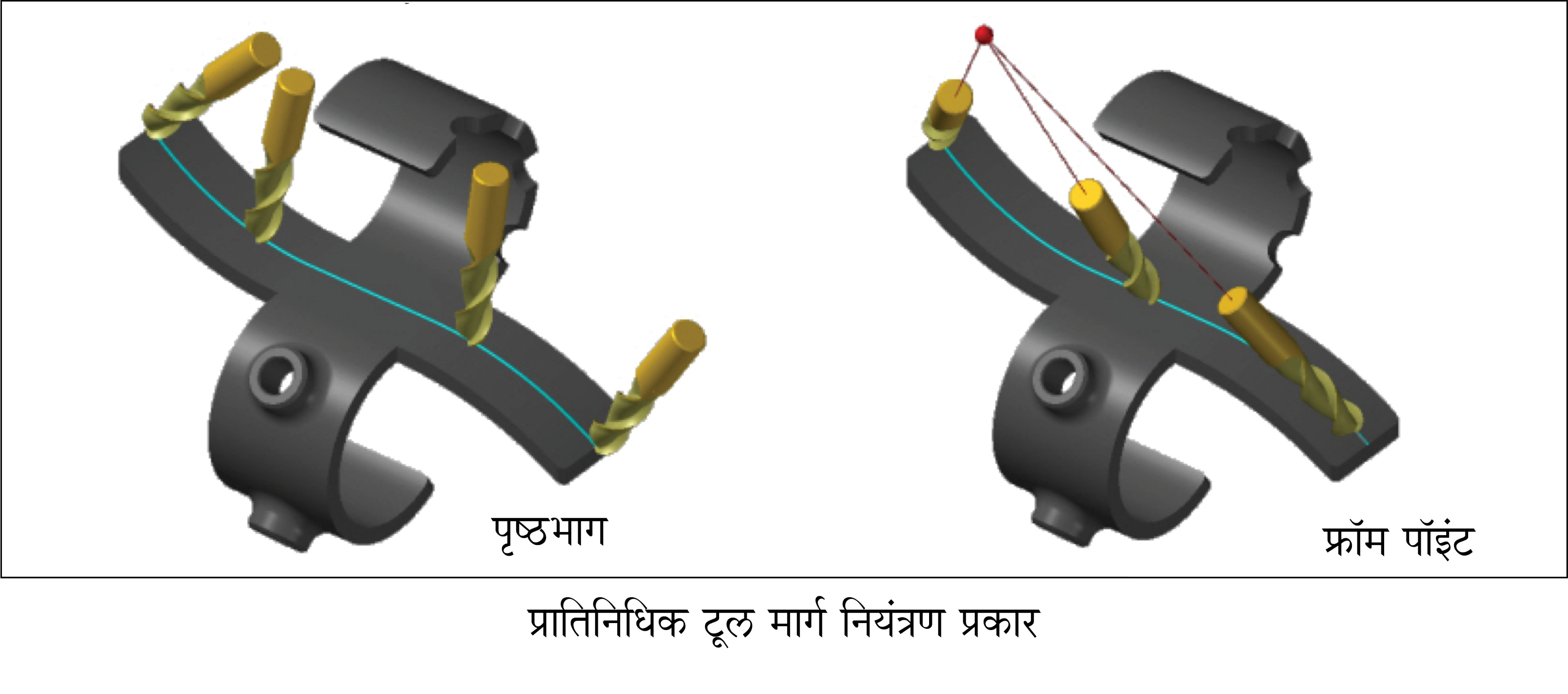

टूलच्या अक्षाचे नियंत्रण

टूलच्या अक्षाचे नियंत्रण

टूलचा अक्ष जेव्हा कट पॅटर्नचे अनुसरण करीत असतो, तेव्हा त्याचे वर्तन कसे असावे असे आपल्याला वाटते? टूलचे अक्ष नियंत्रण या प्रश्नाचे उत्तर देते. टूलच्या अक्षाच्या नियंत्रणाद्वारे टूल जसे कट पॅटर्नचे अनुसरण करते, तसा त्याच्या केंद्रीय अक्षाचे ओरिएंटेशन कुशलतेने हाताळले जाते. आपल्याला टूलचा अक्ष, लीड/लॅग, प्रवेश/निर्गमन आणि तिरकेपणा या सर्व गोष्टींवर पूर्ण आणि डायनॅमिक नियंत्रण ठेवता येते, ज्यामुळे अगदी कठीण बहुअक्षीय यंत्रणाची कामे सुलभपणे करता येतात.

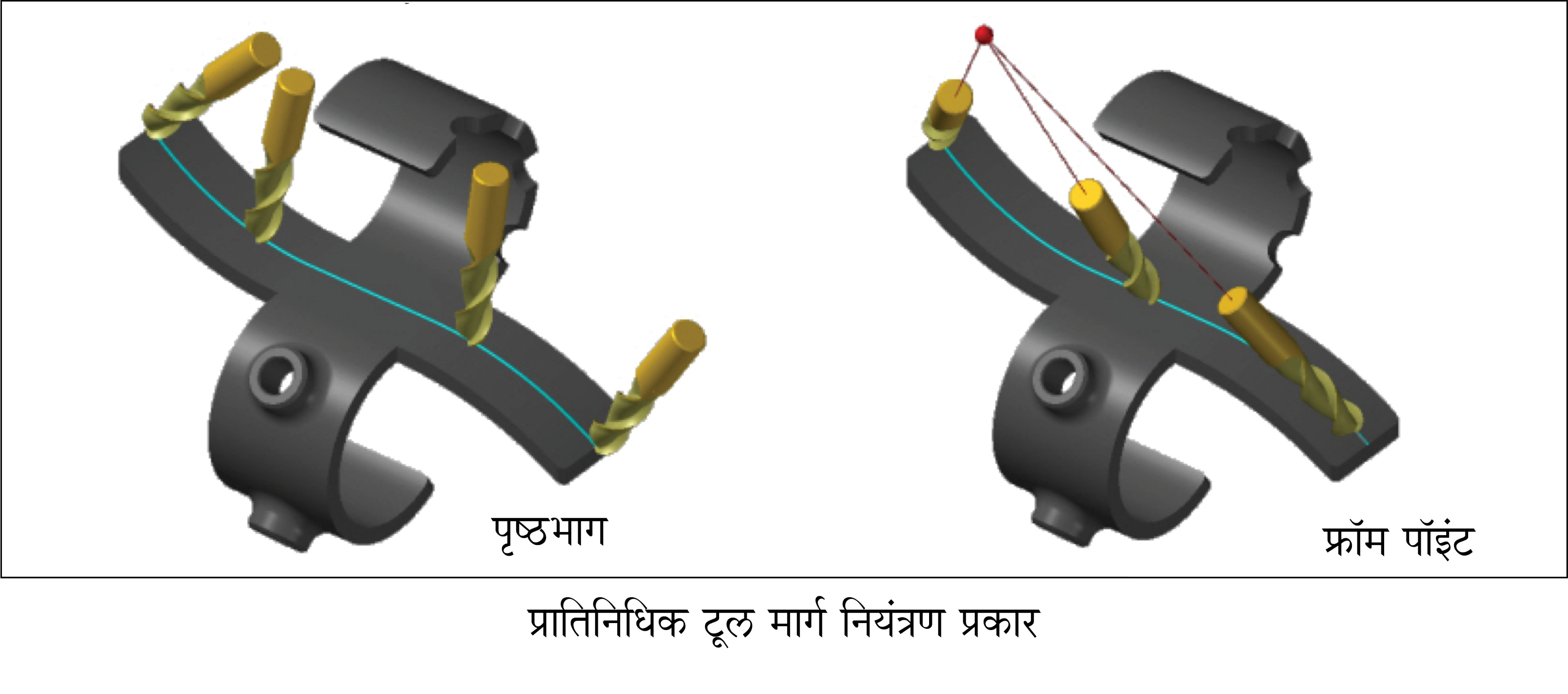

टूलचा प्रवेश आणि निर्गमन यांच्या संपूर्ण नियंत्रणाद्वारे आपल्याला यंत्रभागामध्ये कटर नेमका कुठे प्रवेश करेल आणि कुठून बाहेर पडेल, हे अचूकपणे निश्चित करता येते. अगदी गुंतागुंतीच्या कामातही सुरक्षित काप खात्रीशीरपणे घेण्यासाठी एक स्वयंचलित पॉइंट जनरेटर दिलेला आहे. त्याचा वापर करून अधिक अचूकतेसोबत प्रगत गेज तपासणी आणि कार्यवस्तूच्या आजूबाजूला 5 अक्षीय सुरक्षित क्षेत्र मिळते. थोडक्यात म्हणजे, हा पर्याय वापरून आपल्याला मटेरियलच्या संपर्कात असलेला टूलचा भाग नियंत्रित करता येतो. त्याशिवाय टूलमार्गाद्वारे निर्माण केलेल्या टूलच्या हालचालीची मात्रा, तसेच निश्चित केलेल्या टूलमार्गासाठी आउटपुटच्या अक्षांची संख्या सेट करणेही शक्य होते. टूलच्या अक्षाच्या नियंत्रणाची दोन उदाहरणे पुढे दिली आहेत.

टूलमार्ग समूह आणि टूलमार्ग प्रकार यांच्याद्वारे आपण टूलच्या अक्षाचे कोणते नियंत्रण वापरू शकता ते निर्धारित होते. उपलब्ध असलेल्या नियंत्रणांची काही उदाहरणे पुढे दिली आहेत.

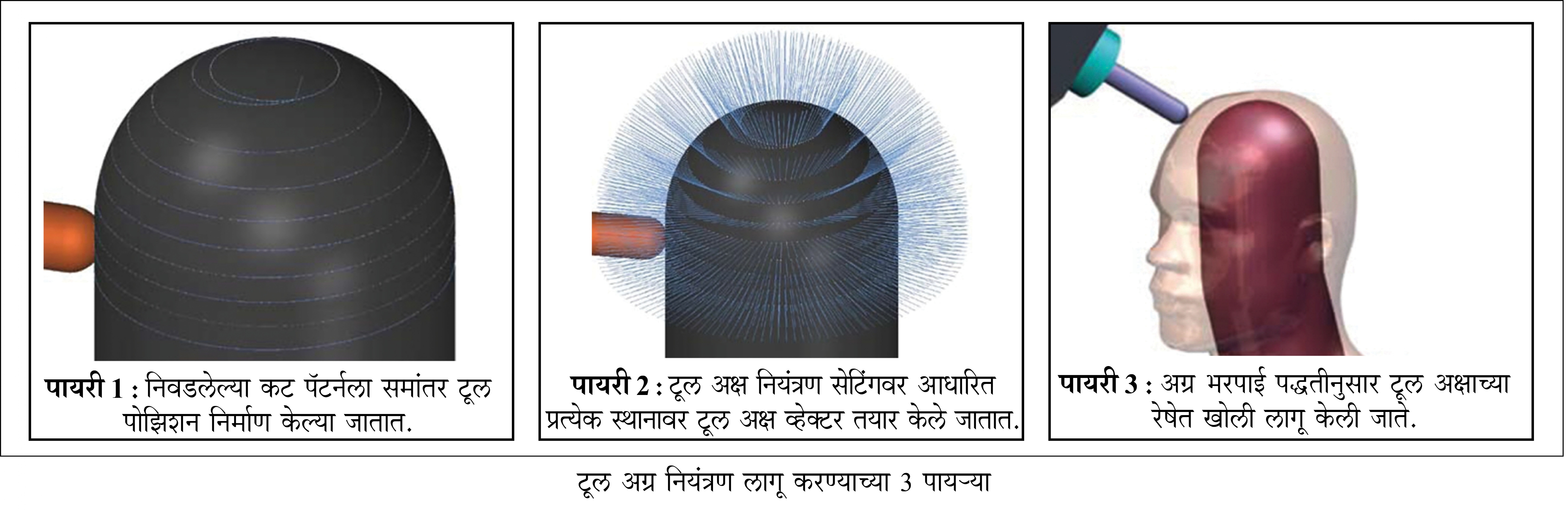

टक्कर नियंत्रण

जेव्हा यंत्रभागाची भूमिती खूप गुंतागुंतीची असते किंवा हवी तितकी परिपूर्ण नसते, तेव्हा वर दर्शविलेल्या पद्धतीचा वापर करण्याची शिफारस केली जाते. क्लीन कोर भूमितीचा वापर करून कट पॅटर्न आणि टूल अक्ष नियंत्रण व्हेक्टर तयार केले जातात. नंतर बाह्य पृष्ठभाग कापण्यासाठी अग्र नियंत्रण वापरताना टूलची हालचाल अतिशय सफाईदारपणे होते.

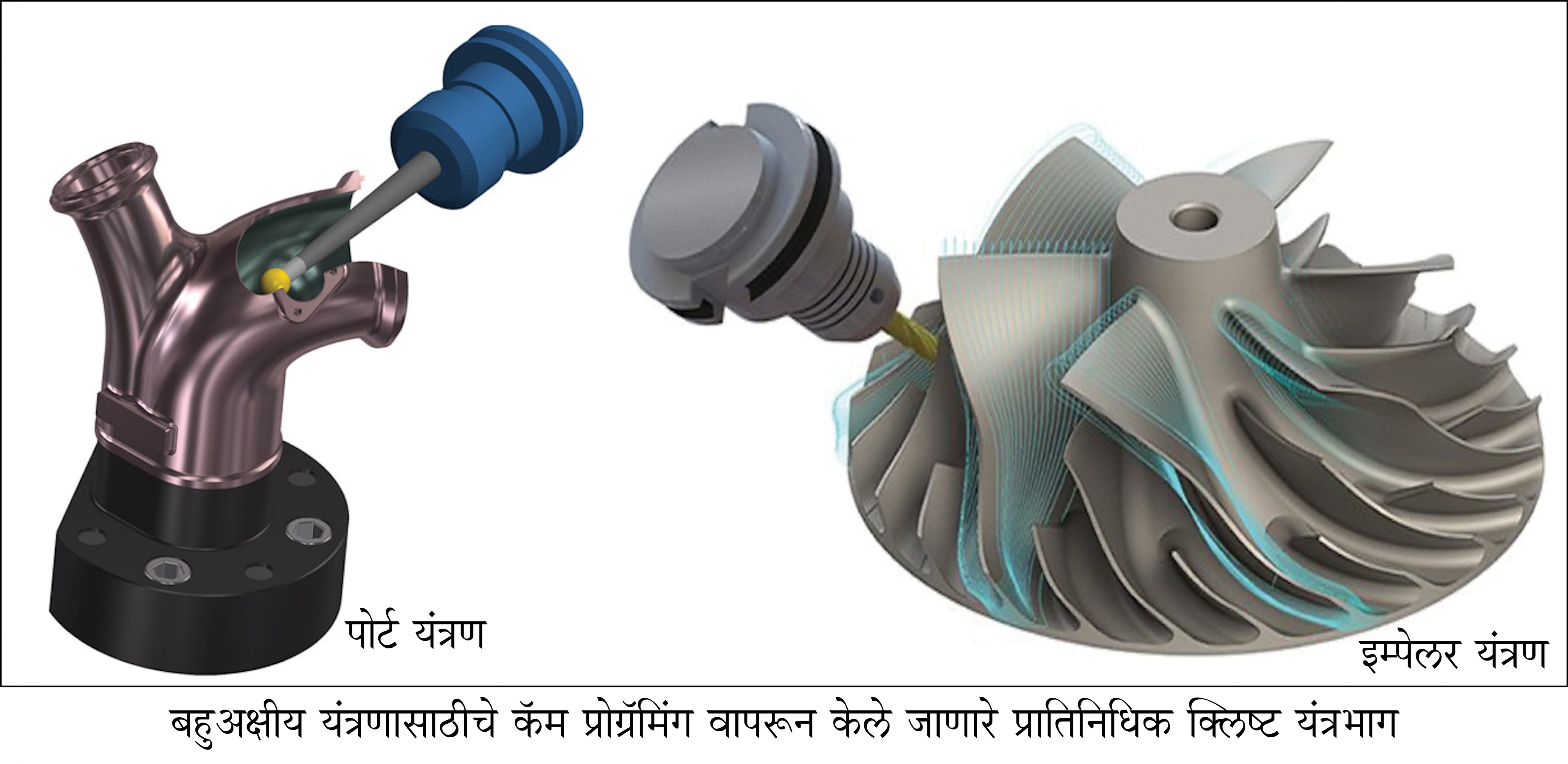

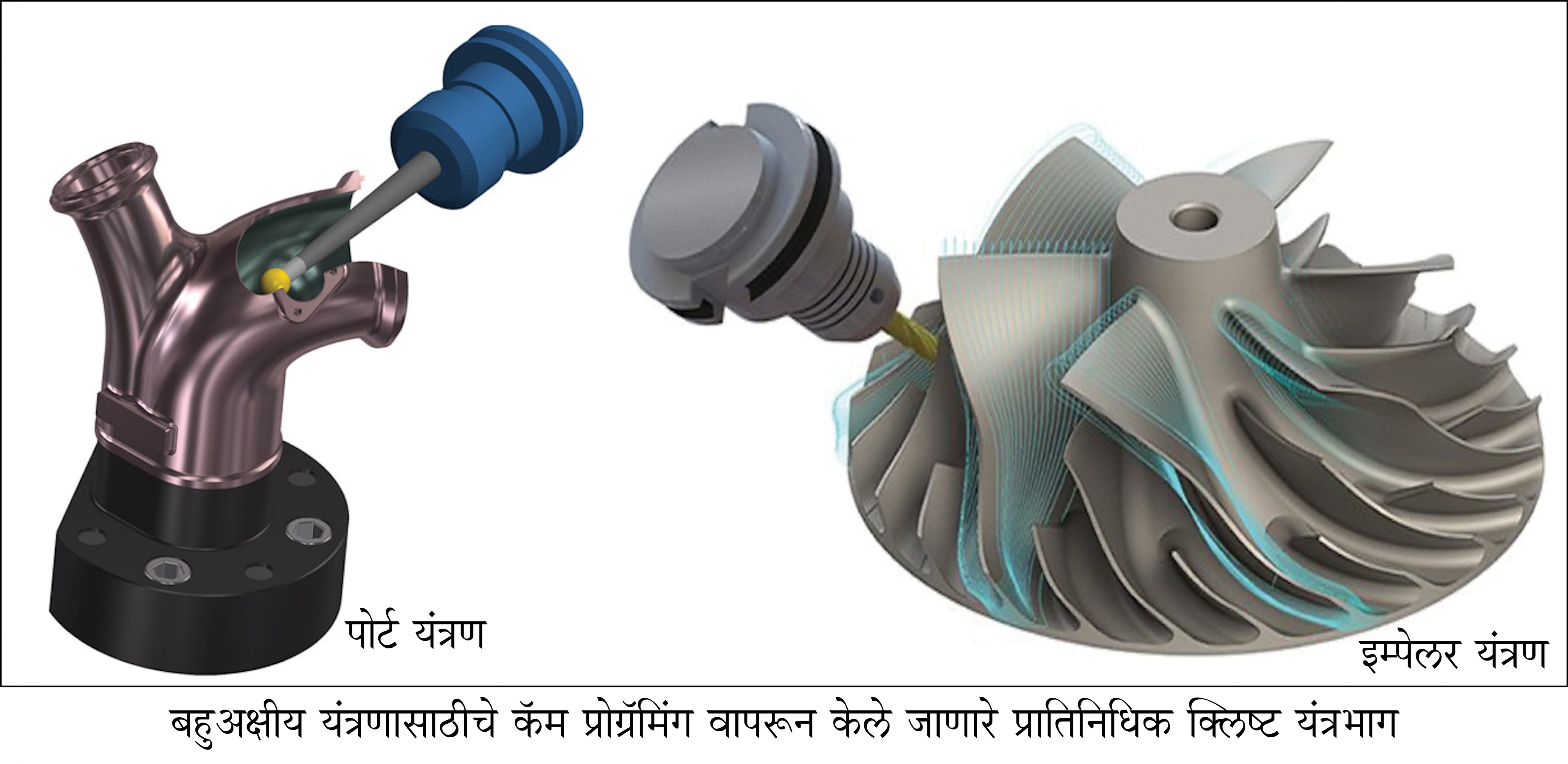

सिलिंडर हेड पोर्ट, जटिल नलिका किंवा खोल पोकळ्या यांच्यामधील बहुअक्षीय टूलमार्ग तयार करण्यासाठी पोर्ट एक्स्पर्टसारख्या विशेष धोरणाचा (कार्यपद्धतीचा) वापर केल्याने काम वेगवान आणि सोपे होते. याच्यामुळे मशीनवरील अनावश्यक हालचाली कमी केल्या जातात आणि उत्कृष्ट फिनिशिंग गुणवत्ता देणारा एक अत्यंत कार्यक्षम टूलमार्ग तयार केला जातो. ब्लेड एक्स्पर्टसारख्या कार्यपद्धती वापरून इम्पेलर, फॅन आणि सागरी प्रोपेलरसाठी टूलमार्गाचे प्रोग्रॅमिंग सुलभतेने करता येते.

उदाहरण

सॅन डिएगो, कॅलिफोर्नियामधील अॅचेट्स पॉवर ही कंपनी इको-फ्रेंडली, गॅसोलीन कॉम्प्रेशन इग्निशन, ऑपोज्ड-पिस्टन इंजिनचे प्रोटोटाइप यंत्रभाग तयार करण्यासाठी बहुअक्षीय यंत्रणाचा वापर करते. सहयोगी संशोधनाचे कार्य अॅचेट्स, आर्गोन नॅशनल लॅबोरेटरी आणि डेल्फी टेक्नॉलॉजीज् यांनी केले आहे. या उत्पादनासाठी यू. एस. ऊर्जा विभागाच्या एआरपीए-ई प्रोग्रॅमच्या निधीचा वापर केला गेला.

वरील क्रांतिकारक डिझाइनमधून तयार होणाऱ्या इंजिनात सिलिंडर हेड नसतात, त्यात उष्णता वाया जात नाही आणि ते खूप कार्यक्षम असते. या तंत्रज्ञानाचा परवाना (लायसन्स) ज्यांच्याकडे आहे ती अॅचेट्स ही डिझाइन कंपनी सध्या या पर्यावरणपूरक (ग्रीन) इंजिनच्या यंत्रभागांचे मूळ नमुने (प्रोटोटाइप) बनवित आहे.

या इंजिनमधील पिस्टन बनविताना कास्ट केलेले दोन तुकडे वेल्डिंगद्वारे जोडण्यात येतात. नंतर त्यांच्यावर यंत्रण केले जाते. अॅचेट्सला कल्पना आहे की, कास्टिंगद्वारा प्रोटोटाइप बनविणे ही एक अकार्यक्षम पद्धत आहे. म्हणून, प्रत्येक प्रोटोटाइप पिस्टनची संपूर्ण चाचणी केली जाते आणि त्यानंतर डिझाइनमध्ये किंचित बदल केला जातो. डिझाइनमध्ये इतके छोटे छोटे बदल केले जात असल्यामुळे, प्रोटोटाइपचे कास्टिंग करणे हे खर्चाच्या दृष्टीने परवडण्यासारखे नसते. दुर्दैवाने, या प्रक्रियेशी संबंधित गरम आणि थंड होण्याच्या आवर्तनांमध्ये रॅपिड प्रोटोटाइपिंग मटेरियल टिकू शकत नाहीत, कारण यात 4140 आणि 4340 स्टील बिलेट वापरले जाते.

आव्हान

खोल पोकळ्या आणि कोपऱ्यातील त्रिज्येमुळे या अॅसेेंब्लीचे यंत्रण करणे, हे त्यांच्यासमोरील सर्वात मोठे आव्हान होते. लहान कटिंग टूल या परिस्थितीत उपयुक्त नसतात आणि जेव्हा केव्हा दोन तुकडे एकत्र वेल्ड केलेले असतात, तेव्हा त्यात काहीतरी बिघाड होण्याची दाट शक्यता असते. यंत्रणादरम्यान पिस्टन तुटला असे तर आपल्याला कधीच चालणार नाही, मग इंजिनमध्ये तुटणे ही तर फार पुढची गोष्ट झाली.

उपाय

पोर्ट यंत्रण कार्यपद्धती वापरून बहुअक्षीय यंत्रण

परिणाम

परिणाम

पोर्ट एक्स्पर्ट वापरल्यामुळे पृष्ठभागाला समांतर स्पर्शरेषेत असलेला टूलमार्ग वापरून कर्तन करण्यासाठी टूल अधिक कलते करता येते. यामुळे टूलवरील व्हेक्टरिंग नियंत्रण वाढते आणि लॉलीपॉप एंड मिलवर कटिंग फ्ल्यूटच्या पृष्ठभागाचा इष्टतम वापर करता येतो. त्यायोगे यंत्रण केलेल्या पृष्ठभागाची गुणवत्ता वाढते आणि चॅटरिंग होत नाही.

वेल्डिंगमुळे, क्राउनच्या खाली असलेल्या भागापर्यंत पोहोचणे अवघड असते आणि एकाच सेटिंगमध्ये याचे यंत्रण करणे केवळ बहुअक्षीय मशीन आणि प्रोग्रॅमिंग सॉफ्टवेअरमुळे शक्य होते. हे नसते, तर वरील उदाहरणातील यंत्रणाचा खर्च सहजपणे दुप्पट झाला असता. अॅचेट्स, त्यांचे इंजिन त्याच श्रेणीतील प्रतिस्पर्ध्यांपेक्षा 1000 डॉलर कमी किंमतीत देतील असे अपेक्षित आहे, हे लक्षात घेता ही केवढी मोठी बचत आहे!

लेखाच्या शेवटी इतकेच की, बहुअक्षीय यंत्रण हे एक क्रांतिकारी सबट्रॅक्टिव मॅन्युफॅक्चरिंग तंत्र आहे. मशीन, सॉफ्टवेअर, नियंत्रक, टूलिंग आणि कार्यवस्तू पकडण्याची साधने यांचे चांगले ज्ञान असले की बहुअक्षीय यंत्रणाचे तंत्रज्ञान वापरून अधिक कार्यक्षमतेने वास्तविक जगातील यंत्रणांची आव्हाने पेलता येतात. तसेच हे एक वेगाने आणि सतत विकसित होणारे क्षेत्र आहे.

इंटेलिजन्स, डाटा प्रोसेसिंग, पाथ प्रेडिक्टॅबिलिटी यांच्यावर बहुतेक बहुअक्षीय यंत्रण तंत्रांचा भविष्यामध्ये भर असेल. विशेषत: जटिल यंत्रभागांसाठी, बऱ्याच कंपन्यांनी अॅडिटिव्ह आणि सबट्रॅक्टिव मॅन्युफॅक्चरिंग एकत्रपणे वापरण्याची कला विकसित केली आहे. पुढील लेखात आपण बहुअक्षीय यंत्रणाच्या आणखी एका पैलूबाबत चर्चा करणार आहोत, ज्यात मिलिंग आणि टर्निंग या दोन भिन्न यंत्रणपद्धती एकत्र केल्या जातात. तसेच टर्न-मिल यंत्रणाचे क्षेत्र आणि त्याचे फायदे याबाबतदेखील जाणून घेणार आहोत.

विनीत सेठ

विनीत सेठ

व्यवस्थापकीय संचालक - दक्षिण आशिया आणि मध्य पूर्व, मास्टरकॅम एपीएसी

7378552000

[email protected]

विनीत सेठ यांत्रिकी अभियंते असून, त्यांनी बिझनेस अॅडमिनिस्ट्रेशनमध्ये पदव्युत्तर शिक्षण पूर्ण केले आहे. 'मास्टरकॅम इंडिया प्रा. लि.' कंपनीचे ते व्यवस्थापकीय संचालक असून, उत्पादनाशी संबंधित सॉफ्टवेअर क्षेत्रातील कामाचा त्यांना 21 वर्षांचा अनुभव आहे.

‘धातुकाम’च्या ऑगस्ट 2020 मध्ये प्रकाशित झालेल्या लेखात आपण डायनॅमिक यंत्रण, त्याची संरचना, अॅप्लिकेशन आणि फायदे यांच्याविषयी सखोल माहिती जाणून घेतली होती. या लेखात आपण कार्यक्षम यंत्रणाचा विषय पुढे नेत, बहुअक्षीय यंत्रण (Multiaxis Machining) या उत्पादन तंत्रज्ञानामधील तुलनेने नवीन सुविधेविषयी जाणून घेणार आहोत.

बहुअक्षीय यंत्रणामध्ये (Multiaxis Machining) अॅप्लिकेशनचा विस्तृत पल्ला समाविष्ट आहे, परंतु क्लिष्ट, अनियमित आकाराच्या यंत्रभागांचे अचूक यंत्रण करण्यासाठी ते प्रामुख्याने उपयुक्त असते. बहुपृष्ठीय मॉडेलचे कार्यक्षम रफिंग आणि अचूक फिनिशिंग करण्यासाठी पूर्व-परिभाषित कार्यपद्धतींचा लाभ घेत, एका पृष्ठभागावरून दुसऱ्या पृष्ठभागावर सफाईदारपणे जाण्याच्या कौशल्याद्वारे, हे तंत्रज्ञान कोणत्याही प्रकारची मशीन टूल वापरून, टूलचा अक्ष, कापाची दिशा आणि टूलचा संपर्क बिंदू यांच्यावर संपूर्ण नियंत्रण ठेवून अत्यंत क्लिष्ट मॉडेलचे यंत्रण करण्यात साहाय्यक ठरते.

बहुअक्षीय यंत्रणाचा ((Multiaxis Machining)) परिचय

सी.एन.सी. मशीनमधील अक्षांवर आधारित प्रातिनिधिक प्रकार

1. हेड प्रकारची मशीन

या 5 अक्षीय सी.एन.सी.मध्ये गोल फिरण्याच्या (रोटरी) सर्व हालचाली सी.एन.सी. मशीनच्या हेडच्या बाजूला असतात. या मशीनमधील बेड किंवा टेबल नेहमीच स्थिर असते, त्यामुळे अशा मशीनमध्ये अधिक अवजड आणि मोठ्या यंत्रभागांचे यंत्रण करणे सुलभ असते.

2. टेबल प्रकारची मशीन

या 5 अक्षीय सी.एन.सी.मध्ये गोल फिरण्याच्या (रोटरी) सर्व हालचाली सी.एन.सी. मशीनच्या टेबलच्या बाजूला असतात. लहान, कमी वजनाच्या आणि ज्यांचे यंत्रण बहुतेकवेळी सर्व बाजूंनी केले जाते, अशा यंत्रभागांचे (उदाहरणार्थ, इंपेलर, ब्लिस्क्स, गोलाकार भाग इत्यादी.) यंत्रण सामान्यत: या मशीनवर केले जाते.

3. हेड टेबल प्रकारची मशीन

या 5 अक्षीय (5 Axis Machine) सी.एन.सी. मध्ये एक रोटरी अक्ष टेबलच्या बाजूला आणि दुसरा सी.एन.सी. मशीनच्या हेडच्या बाजूला असतो. अर्थातच, या तीन प्रकारांमध्ये हे सर्वाधिक अष्टपैलू मशीन आहे आणि यात हलक्यापासून अवजडपर्यंत सर्व यंत्रभागांसाठी विस्तृत पर्याय उपलब्ध आहेत. इंडेक्स प्रकारच्या तसेच कार्यवस्तूंवर एकाचवेळी करावयाच्या अनेक यंत्रणासाठीदेखील ही मशीन योग्य आहेत.

5 अक्षीय यंत्रण बऱ्याच वर्षांपासून एअरोस्पेस अॅप्लिकेशनमध्ये वापरले जात आहे, परंतु अलीकडेच टूल निर्मिती, वाहन उद्योग, वैद्यकीय अशा इतर उद्योगांनीही यात रस दाखवायला सुरुवात केली आहे. 5 अक्षीय यंत्रणाचा (5 Axis Machine) मुख्य फायदा म्हणजे एकाच सेटअपमध्ये क्लिष्ट आकाराचे यंत्रण करून वेळ वाचविण्याची क्षमता. त्याशिवाय छोट्या कटरचा वापर करता येत असल्यामुळे अधिक अचूक यंत्रण करता येते, हा त्याचा अतिरिक्त फायदा आहे.

बहुअक्षीय कॅममध्ये वापरल्या जाणाऱ्या दोन सर्वसामान्य संज्ञा म्हणजे 3 + 2 किंवा पोझिशनल 5 अक्षीय यंत्रण आणि कंटिन्युअस किंवा सायमल्टेनियस 5 अक्षीय यंत्रण(5 Axis Machine) . या दोनपैकी 3 + 2 यंत्रण अधिक प्रमाणात वापरले जाते आणि संरेखनासाठी कामाच्या वेगवेगळ्या प्रतलांचा वापर करून 3 अक्षीय टूलपाथ तयार करते, त्यामुळे त्यात एकापेक्षा अधिक सेटअपची आवश्यकता असते. तर कंटिन्युअस 5 अक्षीय यंत्रणात (5 Axis Machine) वापरकर्त्यास क्लिष्ट भूमितीमध्ये एकाच सेटअपमध्ये अखंड 5 अक्षीय टूलपाथ तयार करता येतात. प्रत्येक प्रकारातून मिळणाऱ्या अद्वितीय लाभांचे वर्णन पुढे दिले आहे.

पोझिशनल 5 अक्षीय यंत्रणाचे फायदे

- प्रिझमॅटिक वैशिष्ट्ये असलेल्या यंत्रभागांचे एकाधिक सेटअप वापरून यंत्रण करण्यासाठी योग्य.

- आखूड कटरमुळे अतिरिक्त अचूकता आणि उच्च दर्जाचा पृष्ठीय फिनिश मिळतो.

- अंडरकटचे यंत्रण करता येते.

- फक्त एकाच सेटअपच्या वापरामुळे वेळ वाचतो, हा महत्त्वपूर्ण फायदा.

कंटिन्युअस 5 अक्षीय यंत्रणाचे फायदे

- यंत्रभागाच्या प्रोफाइलिंगसाठी योग्य

- खोल कोपरे आणि पोकळ्यांच्या यंत्रणासाठी उपयुक्त

- आखूड कटरमुळे अतिरिक्त अचूकता आणि उच्च दर्जाचा पृष्ठीय फिनिश मिळतो.

- टूलच्या फ्लँक किंवा तळभागाने यंत्रण करता येते.

बहुअक्षीय कॅम वापरून यंत्रणाचे मूलभूत आणि प्रगत दोन्ही धोरण ठरवून बहुअक्षीय यंत्रणाच्या कट पॅटर्न, टूल अक्ष नियंत्रण आणि टक्कर (कोलिजन) टाळणे या तीन महत्त्वपूर्ण घटकांवर अधिक नियंत्रण ठेवता येते.

कट पॅटर्न

आपल्याला टूलने कशाचे अनुसरण करावयाला हवे आहे? याचे उत्तर कट पॅटर्न आहे. कट पॅटर्न टूलला निर्दिष्ट पथांवर चालण्यास मार्गदर्शन करतात. हे पॅटर्न म्हणजे साध्या 2D आणि 3D वायरफ्रेम, घन ठोकळे (सॉलिड प्रिमिटिव्ह्ज) किंवा जटिल बहुपृष्ठीय ग्रिड असू शकतात. टूलमार्ग समूहाची निवड करणे, हा कट पॅटर्न स्थापित करण्याचा प्रारंभिक टप्पा आहे. भिन्न टूलमार्ग समूहांमध्ये कट पॅटर्नसाठी वापरल्या जाणाऱ्या भूमितीचे भिन्न प्रकार असतात. भूमितीची निवड कंटूर किंवा साखळीपासून पृष्ठभागाची एक कड किंवा अनेक कडांपर्यंत असू शकते. त्यात एक किंवा अनेक पृष्ठभाग किंवा घन वस्तूसुद्धा असू शकतात. कट पॅटर्न निवडीची दोन उदाहरणे पुढे दिली आहेत.

टूलमार्गासाठी निवडलेल्या भूमितीव्यतिरिक्त, कट पॅटर्नमध्ये पुढील पॅरामीटर समाविष्ट असतात.

कटिंगची पद्धत : नागमोडी (झिगझॅग), एका दिशेत (वनवे), स्पायरल

भरपाई (कॉम्पेन्सेशन) : प्रकार आणि दिशा

किती स्टॉक सोडायचा : ड्राइव्ह पृष्ठभाग, बाजू (वॉल)

स्टेपओव्हर : अॅक्रॉस, अॅलाँग, इन्क्रिमेंट

टूलचा अक्ष जेव्हा कट पॅटर्नचे अनुसरण करीत असतो, तेव्हा त्याचे वर्तन कसे असावे असे आपल्याला वाटते? टूलचे अक्ष नियंत्रण या प्रश्नाचे उत्तर देते. टूलच्या अक्षाच्या नियंत्रणाद्वारे टूल जसे कट पॅटर्नचे अनुसरण करते, तसा त्याच्या केंद्रीय अक्षाचे ओरिएंटेशन कुशलतेने हाताळले जाते. आपल्याला टूलचा अक्ष, लीड/लॅग, प्रवेश/निर्गमन आणि तिरकेपणा या सर्व गोष्टींवर पूर्ण आणि डायनॅमिक नियंत्रण ठेवता येते, ज्यामुळे अगदी कठीण बहुअक्षीय यंत्रणाची कामे सुलभपणे करता येतात.

टूलचा प्रवेश आणि निर्गमन यांच्या संपूर्ण नियंत्रणाद्वारे आपल्याला यंत्रभागामध्ये कटर नेमका कुठे प्रवेश करेल आणि कुठून बाहेर पडेल, हे अचूकपणे निश्चित करता येते. अगदी गुंतागुंतीच्या कामातही सुरक्षित काप खात्रीशीरपणे घेण्यासाठी एक स्वयंचलित पॉइंट जनरेटर दिलेला आहे. त्याचा वापर करून अधिक अचूकतेसोबत प्रगत गेज तपासणी आणि कार्यवस्तूच्या आजूबाजूला 5 अक्षीय सुरक्षित क्षेत्र मिळते. थोडक्यात म्हणजे, हा पर्याय वापरून आपल्याला मटेरियलच्या संपर्कात असलेला टूलचा भाग नियंत्रित करता येतो. त्याशिवाय टूलमार्गाद्वारे निर्माण केलेल्या टूलच्या हालचालीची मात्रा, तसेच निश्चित केलेल्या टूलमार्गासाठी आउटपुटच्या अक्षांची संख्या सेट करणेही शक्य होते. टूलच्या अक्षाच्या नियंत्रणाची दोन उदाहरणे पुढे दिली आहेत.

टूलमार्ग समूह आणि टूलमार्ग प्रकार यांच्याद्वारे आपण टूलच्या अक्षाचे कोणते नियंत्रण वापरू शकता ते निर्धारित होते. उपलब्ध असलेल्या नियंत्रणांची काही उदाहरणे पुढे दिली आहेत.

- लाइन, पृष्ठभाग, फ्रॉम पॉइंट, साखळी

- अक्षाशी निश्चित कोन, संपर्क बिंदूच्या संदर्भात तिरपे/कललेले

- अक्षाभोवती फिरलेले, फ्रॉम पॉइंट.

- रेषेला, पृष्ठभागाला, प्रतलाला समांतर.

टक्कर नियंत्रण

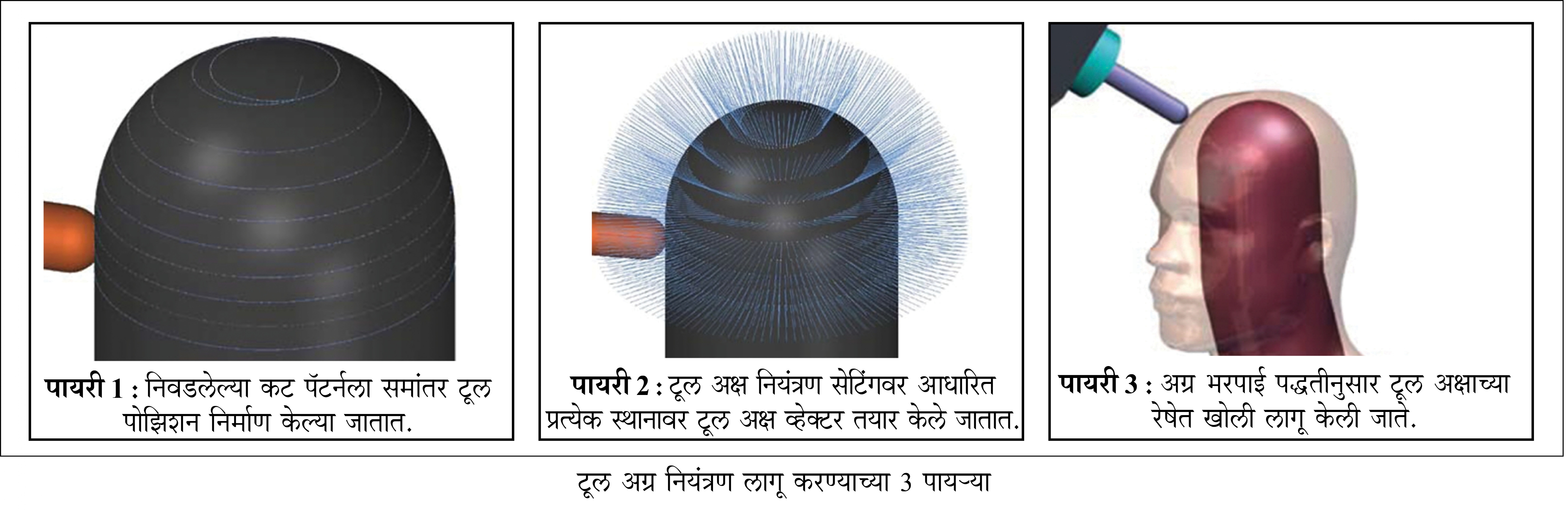

टूलच्या अक्षाच्या रेषेत टूलची खोली कशाने नियंत्रित होते? टूल अग्र नियंत्रण (टिप कंट्रोल) हे कार्य हाताळते. जेव्हा 5 अक्षीय यंत्रभागांचे प्रोग्रॅमिंग होते, तेव्हा बऱ्याच वेळा कटर, आर्बर किंवा हत्यारधारक यांना कार्यवस्तू किंवा फिक्श्चरच्या अगदी जवळ जाणे आवश्यक असते. 5 अक्षीय कॅम प्रोग्रॅमिंग सॉफ्टवेअर आपल्याला 'निअर मिस टॉलरन्स' फील्ड्स देते. याच्या साहाय्याने आपण टूलचा कोणताही भाग किती जवळ नेऊ शकतो आणि अशी परिस्थिती कशी टाळता येतील, हे निर्दिष्ट करू शकतो. टूल अग्र नियंत्रणामध्ये त्यासाठी भरपाई (सुरक्षित मार्जिन) समाविष्ट केलेली असते. टूल अग्र नियंत्रण लागू करणे ही तीन पायऱ्यांची प्रक्रिया आहे.

सिलिंडर हेड पोर्ट, जटिल नलिका किंवा खोल पोकळ्या यांच्यामधील बहुअक्षीय टूलमार्ग तयार करण्यासाठी पोर्ट एक्स्पर्टसारख्या विशेष धोरणाचा (कार्यपद्धतीचा) वापर केल्याने काम वेगवान आणि सोपे होते. याच्यामुळे मशीनवरील अनावश्यक हालचाली कमी केल्या जातात आणि उत्कृष्ट फिनिशिंग गुणवत्ता देणारा एक अत्यंत कार्यक्षम टूलमार्ग तयार केला जातो. ब्लेड एक्स्पर्टसारख्या कार्यपद्धती वापरून इम्पेलर, फॅन आणि सागरी प्रोपेलरसाठी टूलमार्गाचे प्रोग्रॅमिंग सुलभतेने करता येते.

उदाहरण

सॅन डिएगो, कॅलिफोर्नियामधील अॅचेट्स पॉवर ही कंपनी इको-फ्रेंडली, गॅसोलीन कॉम्प्रेशन इग्निशन, ऑपोज्ड-पिस्टन इंजिनचे प्रोटोटाइप यंत्रभाग तयार करण्यासाठी बहुअक्षीय यंत्रणाचा वापर करते. सहयोगी संशोधनाचे कार्य अॅचेट्स, आर्गोन नॅशनल लॅबोरेटरी आणि डेल्फी टेक्नॉलॉजीज् यांनी केले आहे. या उत्पादनासाठी यू. एस. ऊर्जा विभागाच्या एआरपीए-ई प्रोग्रॅमच्या निधीचा वापर केला गेला.

वरील क्रांतिकारक डिझाइनमधून तयार होणाऱ्या इंजिनात सिलिंडर हेड नसतात, त्यात उष्णता वाया जात नाही आणि ते खूप कार्यक्षम असते. या तंत्रज्ञानाचा परवाना (लायसन्स) ज्यांच्याकडे आहे ती अॅचेट्स ही डिझाइन कंपनी सध्या या पर्यावरणपूरक (ग्रीन) इंजिनच्या यंत्रभागांचे मूळ नमुने (प्रोटोटाइप) बनवित आहे.

या इंजिनमधील पिस्टन बनविताना कास्ट केलेले दोन तुकडे वेल्डिंगद्वारे जोडण्यात येतात. नंतर त्यांच्यावर यंत्रण केले जाते. अॅचेट्सला कल्पना आहे की, कास्टिंगद्वारा प्रोटोटाइप बनविणे ही एक अकार्यक्षम पद्धत आहे. म्हणून, प्रत्येक प्रोटोटाइप पिस्टनची संपूर्ण चाचणी केली जाते आणि त्यानंतर डिझाइनमध्ये किंचित बदल केला जातो. डिझाइनमध्ये इतके छोटे छोटे बदल केले जात असल्यामुळे, प्रोटोटाइपचे कास्टिंग करणे हे खर्चाच्या दृष्टीने परवडण्यासारखे नसते. दुर्दैवाने, या प्रक्रियेशी संबंधित गरम आणि थंड होण्याच्या आवर्तनांमध्ये रॅपिड प्रोटोटाइपिंग मटेरियल टिकू शकत नाहीत, कारण यात 4140 आणि 4340 स्टील बिलेट वापरले जाते.

आव्हान

खोल पोकळ्या आणि कोपऱ्यातील त्रिज्येमुळे या अॅसेेंब्लीचे यंत्रण करणे, हे त्यांच्यासमोरील सर्वात मोठे आव्हान होते. लहान कटिंग टूल या परिस्थितीत उपयुक्त नसतात आणि जेव्हा केव्हा दोन तुकडे एकत्र वेल्ड केलेले असतात, तेव्हा त्यात काहीतरी बिघाड होण्याची दाट शक्यता असते. यंत्रणादरम्यान पिस्टन तुटला असे तर आपल्याला कधीच चालणार नाही, मग इंजिनमध्ये तुटणे ही तर फार पुढची गोष्ट झाली.

उपाय

पोर्ट यंत्रण कार्यपद्धती वापरून बहुअक्षीय यंत्रण

पोर्ट एक्स्पर्ट वापरल्यामुळे पृष्ठभागाला समांतर स्पर्शरेषेत असलेला टूलमार्ग वापरून कर्तन करण्यासाठी टूल अधिक कलते करता येते. यामुळे टूलवरील व्हेक्टरिंग नियंत्रण वाढते आणि लॉलीपॉप एंड मिलवर कटिंग फ्ल्यूटच्या पृष्ठभागाचा इष्टतम वापर करता येतो. त्यायोगे यंत्रण केलेल्या पृष्ठभागाची गुणवत्ता वाढते आणि चॅटरिंग होत नाही.

वेल्डिंगमुळे, क्राउनच्या खाली असलेल्या भागापर्यंत पोहोचणे अवघड असते आणि एकाच सेटिंगमध्ये याचे यंत्रण करणे केवळ बहुअक्षीय मशीन आणि प्रोग्रॅमिंग सॉफ्टवेअरमुळे शक्य होते. हे नसते, तर वरील उदाहरणातील यंत्रणाचा खर्च सहजपणे दुप्पट झाला असता. अॅचेट्स, त्यांचे इंजिन त्याच श्रेणीतील प्रतिस्पर्ध्यांपेक्षा 1000 डॉलर कमी किंमतीत देतील असे अपेक्षित आहे, हे लक्षात घेता ही केवढी मोठी बचत आहे!

लेखाच्या शेवटी इतकेच की, बहुअक्षीय यंत्रण हे एक क्रांतिकारी सबट्रॅक्टिव मॅन्युफॅक्चरिंग तंत्र आहे. मशीन, सॉफ्टवेअर, नियंत्रक, टूलिंग आणि कार्यवस्तू पकडण्याची साधने यांचे चांगले ज्ञान असले की बहुअक्षीय यंत्रणाचे तंत्रज्ञान वापरून अधिक कार्यक्षमतेने वास्तविक जगातील यंत्रणांची आव्हाने पेलता येतात. तसेच हे एक वेगाने आणि सतत विकसित होणारे क्षेत्र आहे.

इंटेलिजन्स, डाटा प्रोसेसिंग, पाथ प्रेडिक्टॅबिलिटी यांच्यावर बहुतेक बहुअक्षीय यंत्रण तंत्रांचा भविष्यामध्ये भर असेल. विशेषत: जटिल यंत्रभागांसाठी, बऱ्याच कंपन्यांनी अॅडिटिव्ह आणि सबट्रॅक्टिव मॅन्युफॅक्चरिंग एकत्रपणे वापरण्याची कला विकसित केली आहे. पुढील लेखात आपण बहुअक्षीय यंत्रणाच्या आणखी एका पैलूबाबत चर्चा करणार आहोत, ज्यात मिलिंग आणि टर्निंग या दोन भिन्न यंत्रणपद्धती एकत्र केल्या जातात. तसेच टर्न-मिल यंत्रणाचे क्षेत्र आणि त्याचे फायदे याबाबतदेखील जाणून घेणार आहोत.

व्यवस्थापकीय संचालक - दक्षिण आशिया आणि मध्य पूर्व, मास्टरकॅम एपीएसी

7378552000

[email protected]

विनीत सेठ यांत्रिकी अभियंते असून, त्यांनी बिझनेस अॅडमिनिस्ट्रेशनमध्ये पदव्युत्तर शिक्षण पूर्ण केले आहे. 'मास्टरकॅम इंडिया प्रा. लि.' कंपनीचे ते व्यवस्थापकीय संचालक असून, उत्पादनाशी संबंधित सॉफ्टवेअर क्षेत्रातील कामाचा त्यांना 21 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@