बोअर मापनासाठी आधुनिक गेज

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यंत्रभागाच्या गुणवत्तेची खात्री बहुतांशवेळा त्याच्या काटेकोर तपासणीच्या पद्धतीवर अवलंबून असते. यंत्रभागांच्या अंतर्व्यासाच्या मोजमापासाठी क्लोज्ड लूप उपाययोजना पर्याय उत्कृष्ट ठरतो. बोअर मापनासाठी मारपॉस कंपनीने नव्याने सादर केलेल्या iwave2 gauge या नव्या गेजविषयी उदाहरणासह सखोल माहिती या लेखात वाचावयास मिळेल.

यंत्रभागाच्या गुणवत्तेची खात्री बहुतांशवेळा त्याच्या काटेकोर तपासणीच्या पद्धतीवर अवलंबून असते. यंत्रण प्रक्रियेशी एकात्मीकरण (इंटिग्रेशन) असलेली किंवा यंत्रण (मशीनिंग) पूर्ण झाल्यानंतर त्याच यंत्रभागाची तपासणी करणारी प्रणाली वापरणे, हे टर्निंग सेंटर किंवा ग्राइंडिंग प्रक्रियेदरम्यान शक्य असते. अशा यंत्रभागांच्या अंतर्व्यासाच्या (ID) मोजमापासाठी क्लोज्ड लूप उपाययोजना हा पर्याय उत्कृष्ट ठरतो. ज्या दोन किंवा अधिक प्रक्रियांमध्ये पुढील प्रक्रियेच्या परिणामानुसार आधीच्या प्रक्रियेत आवश्यक बदल करण्याची व्यवस्था असते, अशी उपाययोजना म्हणजे क्लोज्ड लूप उपाययोजना होय.

चित्र क्र. 1, 2, 3 मध्ये दाखविलेले सर्व गेज हे M1 स्टार गेज आहेत, जे क्लोज्ड लूप प्रणालीमध्ये काम करतात. त्याच्यामध्ये 3 पर्याय उपलब्ध आहेत. या तिन्ही गेजच्या एका टोकाला स्टीलचे पॉइंट दिलेले आहेत. स्टीलच्या या भागावर आणखी एक छोटा पॉइंट दिलेला आहे. या पॉइंटच्या विरुद्ध बाजूला 180 अंशात तसाच आणखी एक पॉइंट दिलेला असून या दोन पॉइंटच्या साहाय्याने बोरिंग झालेला व्यास तपासला जातो.

चित्र क्र. 1 मधील वायर्ड गेज संगणकाला जोडून, व्यास मोजल्यानंतर आलेले मूल्य संगणकामध्ये नोंदविले जाते. चित्र क्र. 2 मध्ये दाखविलेल्या गेजला डायल इंडिकेटर बसविलेला आहे. आलेले मूल्य या डायल गेजवर दिसते आणि ते संगणकाला जोडले की ते मूल्य संगणकामध्ये जतन केले जाते. चित्र क्र. 3 मध्ये दाखविलेला गेज आम्ही नव्याने बाजारपेठेत सादर केला आहे. याच्या स्टीलच्या बॉडीवर एक बारीक बटण आहे. ते बटण दाबले असता या गेजच्या डिस्प्लेवर मूल्य येते आणि ब्लूटूथच्या माध्यमातून 10 मीटर अंतरापर्यंत असलेल्या संगणकाकडे ते मूल्य पाठविता येते. या नव्याने सादर केलेल्या गेजला वायरची आवश्यकता भासत नाही. या नवीन गेजला आम्ही iWave2 असे नाव दिले आहे. ज्याठिकाणी 100% तपासणीची आवश्यकता असते अशा सर्व ठिकाणी हे गेज वापरले जातात.

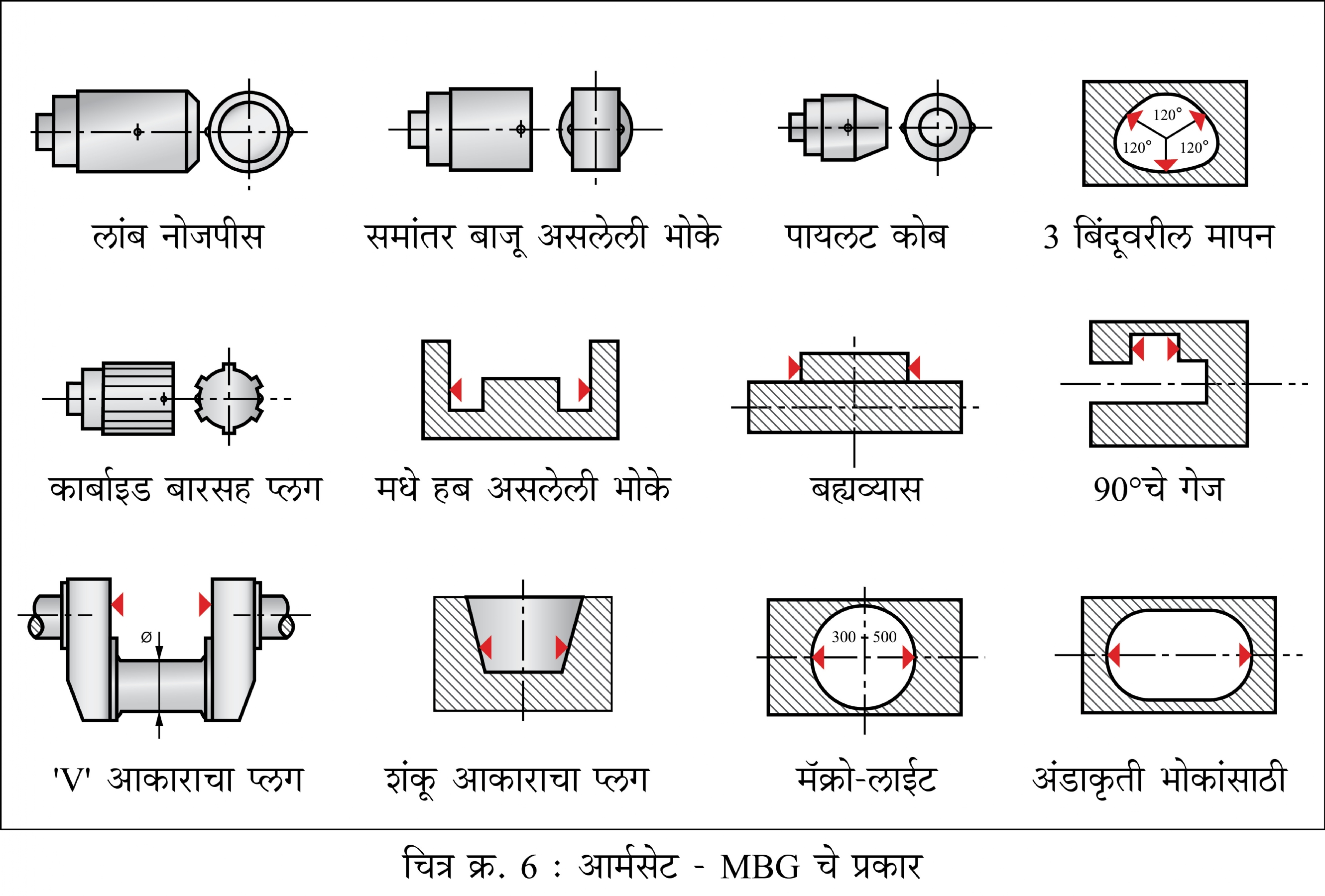

M1 Star™ MBG (मेकॅनिकल बोअर गेज) हे अंतर्गत व्यास, लंबगोलाकारिता (ओव्हॅलिटी) आणि सिलिंड्रिसिटी इत्यादींचे मापन अचूकपणे करण्यासाठी हाताने वापरण्याचे एक आदर्श साधन आहे. याचा फक्त नोजपीस आणि काँटॅक्ट बदलून याचे पूर्णपणे नूतनीकरण किंवा दुरुस्ती केली जाऊ शकते. एक यांत्रिकी स्थाननिश्चिती प्रणाली (मेकॅनिकल पोझिशनिंग सिस्टिम) नोजपीस आणि काँटॅक्ट यांच्यामधील संरेखन (अलाइनमेन्ट) आपोआप सुनिश्चित करते. वेगवेगळे व्यास तपासण्यासाठी त्या त्या आकाराला सुयोग्य असे नोजपीस बदलावे लागतात. हे बदल होताना अचूक संरेखन करून मापनातील काटेकोरपणा मिळविण्यासाठी ही प्रणाली आवश्यक असते. या गेजद्वारे मिळणारी मूल्ये अचूक, विश्वासार्ह आणि सातत्यपूर्ण असतात. हे उपकरण वापरण्यास अतिशय सुलभ असून, देखभालमुक्त पद्धतीने त्याची संरचना करण्यात आलेली आहे. याची नियमितपणे केवळ साफसफाई करणे आवश्यक असते. यातील मॉड्यूलर घटकांचे विस्तृत पर्याय उपलब्ध असल्यामुळे मोजमापनाच्या आपल्या सर्व गरजा पूर्ण करणारे बोअर गेज कॉन्फिगर करणे शक्य असते.

M1 Star™ MBG ची प्रमुख वैशिष्ट्ये

- मोजण्यायोग्य व्यास : 3 ते 300 मिमी. मोठ्या व्यासासाठी विशेष आवृत्ती (व्हर्जन) उपलब्ध आहे.

- उपसाधनांच्या (अॅक्सेसरीज) विस्तृत श्रेणीमुळे 500 मिमी. पेक्षा जास्त खोलीच्या अंतरावर आणि उपकरण आत घालण्याच्या अक्षाला लंब असलेल्या बोअरचे मापन शक्य होते.

- टिकाऊ (ड्युरेबल) मापन पारेषण प्रणाली (ट्रान्स्मिशन सिस्टिम) 10 लाखांपेक्षा अधिक मापन आवर्तने करण्यास सक्षम आहे.

- यांत्रिकी मापन पारेषण प्रणाली कोणत्याही पेन्सिल प्रोब, डायल किंवा डिजिटल इंडिकेटरसोबत इंटरफेस करणे शक्य असते.

- रेखीय डिझाइन असलेल्या यांत्रिक पारेषण प्रणालीमध्ये विस्तृत पल्ल्याची अचूकता असते आणि शून्य सेटिंगसाठी फक्त एक मास्टर आवश्यक असतो.

रिपीटॅबिलिटी अँड रीप्रोड्युसॅबिलिटी

(R & R) मूल्ये

1. मेकॅनिकल बोअर गेज : पेन्सिल प्रोब होल्डरमध्ये (PPH) 10% टॉलरन्स आणि 1.5 मायक्रॉनपेक्षा जास्त.

2. इलेक्ट्रॉनिक बोअर गेज (EBG) : PPH मध्ये 10% टॉलरन्स आणि 1.2 मायक्रॉनपेक्षा जास्त.

टिकाऊ यांत्रिक मापन पारेषण तत्त्व ही M1 Star™ MBG ची जमेची बाजू आहे. यामुळे उत्कृष्ट मेट्रॉलॉजिकल कामगिरीची खात्री मिळते. उपसाधनांची विस्तृत श्रेणी असल्यामुळे नवीन टूल बसविणे आणि त्यांची अदलाबदल करणे शक्य होते, तसेच हे गेज कुठेही वापरण्यासाठी योग्य ठरतात.

गेजचे तपशील

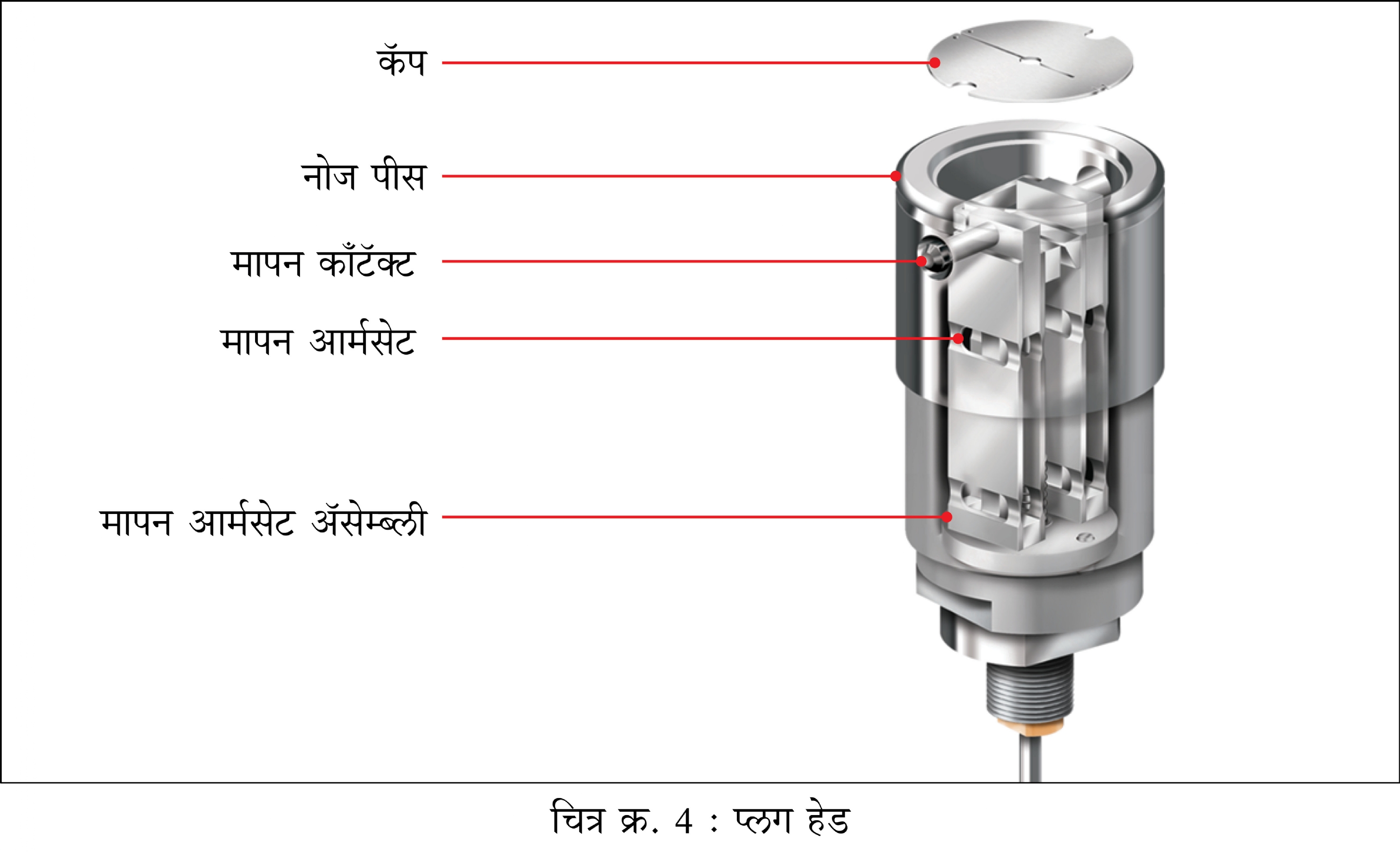

1 प्लग हेड : नोजपीस, मोजण्याचे आर्मसेट आणि काँटॅक्ट यांच्यापासून बनविलेला प्लग हेड, बोअर गेजचा मोजमाप करणारा घटक आहे. हँडलवरील स्क्रू काढून तो सहजपणे बदलता (चित्र क्र. 4) येतो.

1.1 कॅप : स्टेनलेस स्टीलची चकती अंतर्गत यांत्रिकी घटकांचे अपघाती नुकसानापासून संरक्षण करते.

1.2 नोजपीस : नोजपीस हा टेम्पर्ड स्टेनलेस स्टीलपासून बनविलेला मार्गदर्शक घटक आहे. ऑपरेटरच्या कौशल्यातील फरकामुळे मापनावर काहीही परिणाम होणार नाही, हे याच्यामुळे सुनिश्चित होते.

1.3 मापन काँटॅक्ट : स्टँडर्ड काँटॅक्ट टंग्स्टन कार्बाइडचे बनलेले असतात आणि व्यासाच्या श्रेणीच्या संदर्भात, बोअरच्या पृष्ठभागाच्या खडबडीतपणाच्या आधारावर गरजेनुसार अशा दोन भिन्न त्रिज्येत येतात. उदाहरणार्थ,

R1 : Ra ≤ 2 µm/Rz< 6,3 साठी मानक त्रिज्या.

R2 : Ra ≤ 2 µm/Rz> 6,3 साठी मोठी त्रिज्या.

डायमंड किंवा डायमंडसदृश कार्बन (DLC) लेपित काँटॅक्टदेखील उपलब्ध आहेत. नरम अॅल्युमिनिअम किंवा जास्त झीज होणाऱ्या कामासाठी डायमंड काँटॅक्ट आणि अॅल्युमिनिअम आणि संबंधित मिश्रधातुंसाठी DLC लेपित (3000 HV) काँटॅक्ट हे पर्याय सुचविले जातात.

1.4 मापन आर्मसेट : व्यासानुसार यात 2 किंवा 4 तरफेचे टेकू (फल्क्रम) दिलेले असतात. गोलाकार डोके असलेल्या ट्रान्स्फर रॉडद्वारे मापन मूल्य डिस्प्ले उपकरणाकडे पाठविले जाते. हा रॉड V आकाराचा गाइड आणि एक तिरके प्रतल यांच्यापासून तयार केलेल्या पाळण्यावर सरकतो.

2. हँडल : प्लग गेज पकडण्यासाठी हँडल (चित्र क्र. 5) असतात. गेजची सर्वोत्तम हाताळणी व्हावी अशा पद्धतीने त्यांचे डिझाइन केलेले आहे. हे पेन्सिल प्रोब हँडल (इलेक्ट्रोमेकॅनिकल अॅप्लिकेशन), कलर डिस्प्ले आणि स्वयंचलित अभिमुखता (ओरिएंटेशन) असलेले i-Wave2 सारखे वायरलेस ट्रान्स्मिशन हँडल किंवा इंडिकेटर होल्डर (डिजिटल किंवा डायल इंडिकेटरसाठी) असू शकते. यापैकी शेवटचे हँडल स्टँडर्ड किंवा मिनी अशा योग्य आकारात निवडता येऊ शकते.

3. नंबर प्लेट : याच्यावर बोअर गेजचा आकार किंवा ग्राहकास आवश्यक असलेली कोणतीही अन्य माहिती चिन्हांकित करता येते.

4. केबल गाइड आणि क्लॅम्प : हे पेन्सिल प्रोब होल्डरमध्ये दिलेले असतात आणि केबल बाहेर पडताना फाटणे, खेचणे किंवा वाकणे यामुळे होऊ शकणारे केबलचे नुकसान टाळले जाते.

5. केबल : ही एक विशेष रीएन्फोर्स केलेली केबल (व्यास 4.7 मिमी.) खासकरून मॅन्युअल गेजच्या वापरासाठी तयार करण्यात आलेली आहे. यामुळे नुकसानीचा धोका कमी होतो आणि अवांछित पीळ (अनवॉंटेड टॉर्शन) कमी होतो.

iWave2 ची वैशिष्ट्ये

- स्वयंचलित परिभ्रमण (रोटेशन) असणारा 1.8" TFT रंगीत ग्राफिकल डिस्प्ले आणि 0.0001 मिमी.चे रेझोल्युशन प्रदर्शित करण्यास सक्षम.

- M3, M5, M6 किंवा M10 थ्रेड असलेले कोणतेही यांत्रिकी गेज हेड एका अॅडाप्टरच्या मदतीने iWave2 स्टारलॉक आवृत्तीमध्ये कमीतकमी वेळात बसविले जाऊ शकते. कमी वेळात कोणतेही यांत्रिकी गेज हेड पटकन बसवून, हँडलला प्लग, स्नॅप किंवा डेप्थ (खोली) गेजमध्ये रूपांतरित करता येऊ शकते. अगदी कमी वेळात सहजपणे गेज हेडमध्ये बदल करण्यासाठी ग्राहक स्टँडर्ड लॉक, स्टार लॉक आणि स्टार अॅडजेस्ट या तीनपैकी कोणतीही प्रणाली निवडू शकतात.

- ऑपरेटरसाठी एकात्मिक डिस्प्लेवर मापन मूल्य त्वरित प्रदर्शित केले जाते आणि ते मूल्य दिलेल्या बटनांच्या जोडीतील कोणतेही एक बटन दाबून सुरक्षित रेडिओ ट्रान्स्मिशनद्वारे 10 मीटरपर्यंत अंतरावर दूरस्थ (रीमोट) संगणकात पारेषित केले जाऊ शकते. गेज संगणकाबरोबर अखंड सिंक्रोनाइज केलेला असतो.

- गेज संगणकाशी जोडलेला नसताना iWave2 चा उपयोग स्टँड अलोन युनिट म्हणून केला जाऊ शकतो.

- सर्व मारपॉस उत्पादनांप्रमाणेच iWave2 मध्ये IP67 संरक्षण दिलेले आहे.

- iWave2 चे आयुर्मान भरपूर असून, त्यामध्ये वेगाने चार्जिंग होणारी लिथियम आयर्न बॅटरी आणि तिच्यासोबत इंडक्टिव्ह वायरलेस चार्जिंग कम पार्किंग स्टँड (चित्र क्र. 7) पुरविलेला आहे. त्यामुळे खात्रीशीरपणे त्याचा 24 X 7 वापर करता येतो.

- याचे डिझाइन एर्गोनॉमिक असल्यामुळे त्यांना थेट मशीनवरच नेऊन मापन करता येते. हे साधन हाताळण्यास सोपे आहे. आडवे किंवा उभे कोणतेही गेजिंग असले, तरी बटनांच्या जोडीतील कोणतेही एक बटन दाबून माहिती (डाटा) सहजपणे पारेषित केली जाते आणि ती पोहोचल्याचा पुष्टीकरण संदेशही मिळतो.

- यात मेमरी फंक्शन आहे, म्हणजेच संगणकावर मूल्य यशस्वीपणे पारेषित होत नाही तोपर्यंत गेजमध्ये माहिती जतन केली जाते.

उदाहरण

वाहन उद्योग क्षेत्रामध्ये मोठे नाव असलेल्या महिंद्रा हेवी इंजिनच्या चाकण येथील प्लँटमध्ये आमचे गेज वापरले जाते. तेथील सेंट्रल मॅन्युफॅक्चरिंग इंजिनिअरिंग विभागाचे वरीष्ठ व्यवस्थापक पांडुरंग कस्तुरे सांगतात की, ''आमच्या या प्लँटमध्ये प्रामुख्याने सिलिंडर हेड आणि ब्लॉकच्या फिनिशची कामे केली जातात. त्यातील पिस्टन बोअर, क्रँक बोअर, व्हाल्व सीट आणि व्हाल्व्ह गाइडची मोजमापे महत्त्वाची असतात. त्यामुळे याचे काटेकोर मोजमापन करण्यासाठी तसेच ट्रान्स्मिशन हाउसिंगच्या मापातील अचूकताही महत्त्वाची असल्याने तिथेही आम्ही ही गेज वापरतो. या सर्वांमध्ये टॉलरन्स 15-20 मायक्रॉनच्या मर्यादेत असतो. काहीवेळेला सर्व भोकांपैकी एका भोकाचा टॉलरन्स जर 8 मायक्रॉन असेल तर अशावेळीदेखील आम्ही हीच रेंज वापरतो. कोणते गेज वापरायचे हे आम्ही टॉलरन्सनुसार ठरवितो. जर टॉलरन्स 20-25 मायक्रॉनपेक्षा जास्त असेल, तर आम्ही अशा प्रकारचे गेज वापरत नाही. त्यासाठी आम्ही साधारण गेज वापरतो. जेव्हा टॉलरन्स 20 मायक्रॉनच्या खाली जातो तेव्हा यंत्रभागामध्ये क्लिष्टता अधिक असते. अशा यंत्रभागांच्या तपासणीसाठी आम्ही मारपॉसचे MBG वापरतो. पूर्वी अशा यंत्रभागांसाठी आम्ही न्यूमॅटिक गेजसारखे हवेवर चालणारे (एअर ऑपरेटेड) गेज वापरीत होतो. परंतु मोजमापामध्ये आम्हाला सातत्य मिळत नव्हते. संपूर्ण दिवसभरात वेगवेगळ्या वेळेला तपासणी केली असता, प्रत्येक वेळी तापमान बदलामुळे वेगवेगळी रीडिंग येत होती. तापमान बदलामुळे दाबामध्ये (प्रेशर) बदल होतो, दाबामध्ये बदल झाला की रीडिंगमध्ये फरक येतो. या सर्व गोष्टी लक्षात घेऊन आम्ही उच्च R&R मूल्य असलेले मारपॉसचे गेज वापरण्याचा निर्णय घेतला.''

''या गेजमध्ये मेकॅनिकल गेज आणि इलेक्ट्रॉनिक गेज (LVDT) असे दोन प्रकार आहेत. आम्ही 99% वेळा मेकॅनिकल प्रोबिंग हा मार्ग स्वीकारतो, ज्यातून मिळणारी माहिती नंतर इलेक्ट्रॉनिक्समध्ये रूपांतरित होते. LVDT गेज थेट डायमीटर गेजला जोडले जात असल्यामुळे आम्ही ते प्रामुख्याने वापरत नाही. कारण, शीतक (कूलंट) आणि तेलामुळे घाण जमा होते. त्यामुळे प्रोब खराब होणे, रीडिंगमध्ये खराबी येणे अशा दुसऱ्या समस्या येऊ शकतात. त्यामुळे आम्ही मेकॅनिकल प्रोबिंग वापरतो, जे नंतर दूर अंतरावर असलेल्या LVDT मध्ये पाठवून रीडिंग घेता येते''.

महिंद्रा हेवी इंजिनच्या चाकण येथील प्लँटमध्ये तपासणी कशी केली जाते याविषयी माहिती देताना कस्तुरे सांगतात की, "या गेजद्वारे आम्ही प्रत्येकी 10 यंत्रभागांमागे एक यंत्रभाग तपासतो. एका शिफ्टमध्ये साधारणपणे 100 यंत्रभागांची निर्मिती केली जाते. म्हणजेच प्रत्येक शिफ्टमध्ये आम्ही 10 यंत्रभागांची तपासणी या गेजद्वारे करतो. सुमारे 40 मिनिटांच्या अंतराने एक भाग तपासला जातो. ही ऑपरेटरची जबाबदारी असते की, प्रत्येक 10 यंत्रभागानंतर तपासणी झाली पाहिजे. त्याशिवाय गुणवत्ता विभागातील लोकांनी ठराविक काळाने लाइनवर येऊन माहितीची तपासणी करणे आवश्यक असते. समजा ती माहिती त्या त्या वेळेला उपलब्ध नसेल, तर मग त्याच्यावर कारवाई केली जाते.''

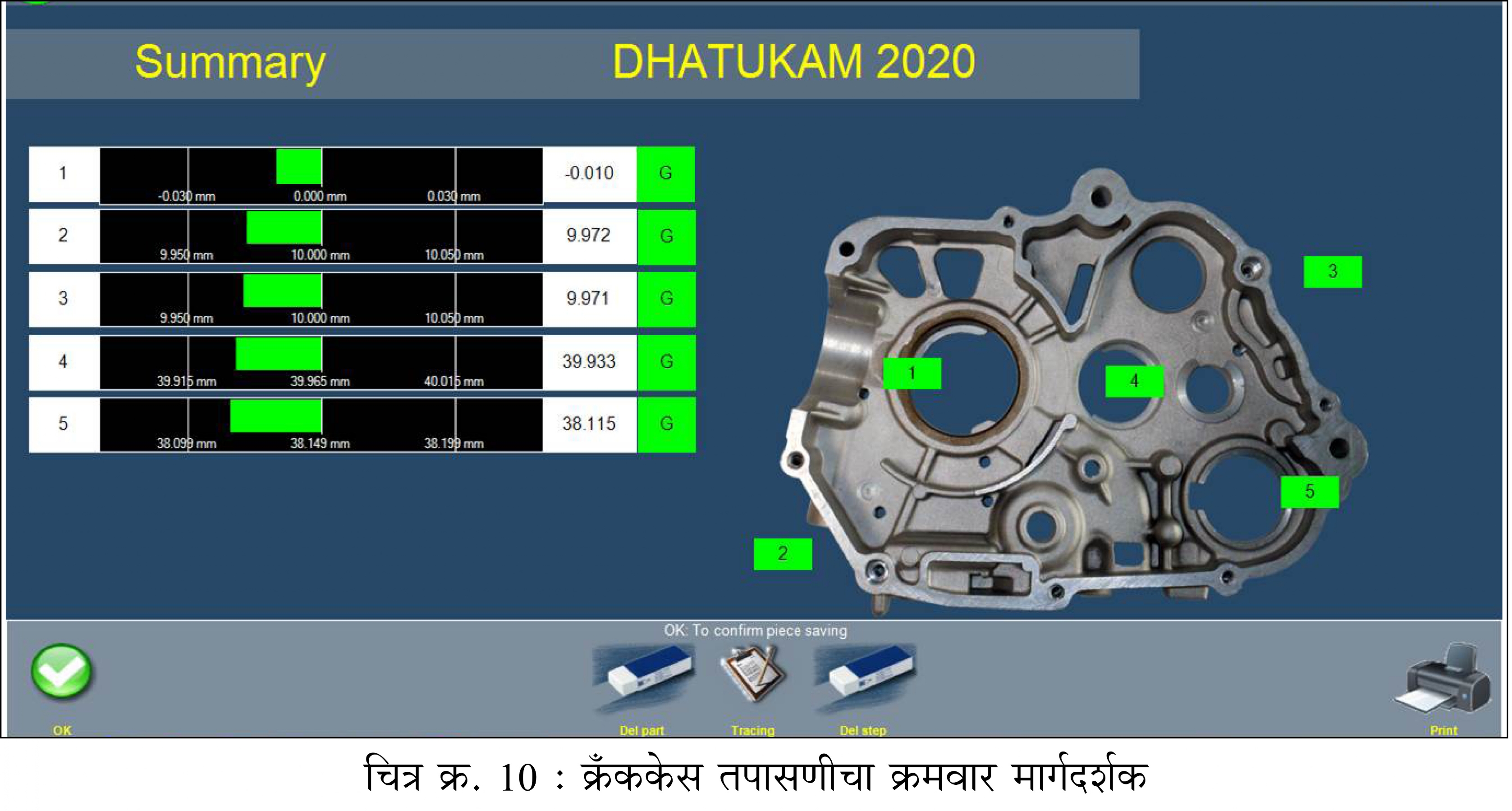

शॉपमधील कार्यप्रणाली

''माझ्या ब्लॉकमध्ये सध्या 16 गेजचा वापर केला जातो, तर मुख्य लाइनवर जवळपास 20-24 गेज वापरले जात आहेत. म्हणजे याचाच अर्थ असा की, जवळपास 20-24 व्यास या गेजद्वारे तपासले जातात. सिलिंडर ब्लॉक वगळता बाकीच्या इतर यंत्रभागाच्या 25 मायक्रॉनपेक्षा कमी टॉलरन्स असलेल्या प्रत्येक भोकासाठी, प्रत्येकी वेगळा गेज वापरतो. सिलिंडर ब्लॉकच्या यंत्रणासाठी आमच्याकडे यंत्रणाचा एकच सेटअप आहे. त्याठिकाणी आम्ही 14-16 बोअर एकाचवेळी तपासतो. त्यामुळे आम्ही त्याठिकाणी तपासणीसाठी अनुक्रम दिलेला आहे. या अनुक्रमानेच तपासणी झाली पाहिजे असा आमचा कटाक्ष असतो. हे सर्व सॉफ्टवेअरद्वारे स्वयंचलितपणे होते. आधी कोणत्या क्रमांकाच्या बोअरची तपासणी करावयाची, त्यानंतर कोणते बोअर तपासणीला घ्यावयाचे, हे सॉफ्टवेअरद्वारे निश्चित केले जाते आणि त्याप्रमाणे ऑपरेटरला सूचना मिळतात. जर समजा ऑपरेटरने एखाद्या बोअरची तपासणी वगळली तर सॉफ्टवेअर पुढील कामासाठी मज्जाव करते. त्यामुळे ऑपरेटरचा हस्तक्षेप या तपासणीमध्ये कमी असतो."

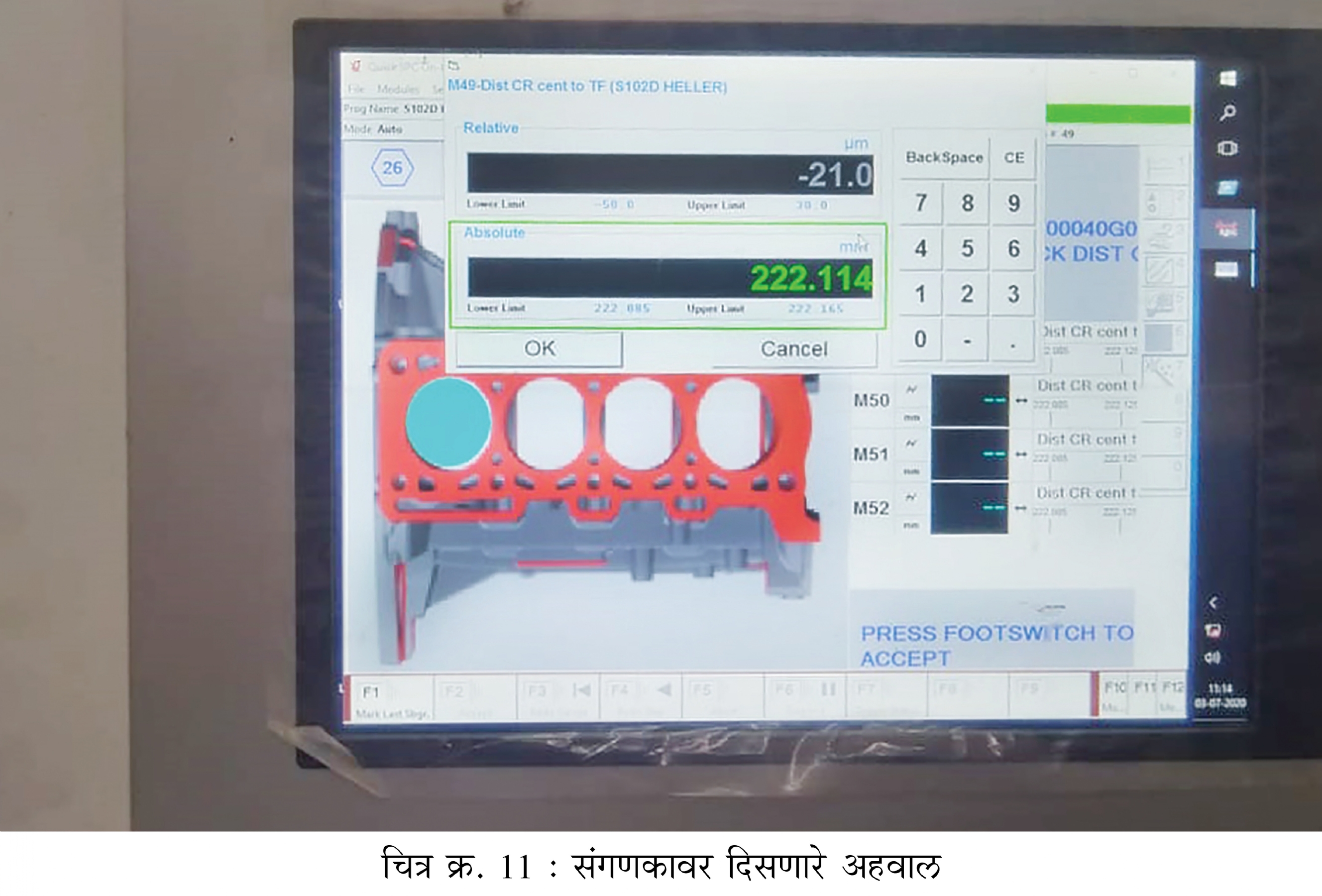

"गेजची अचूकता तपासण्यासाठी सुरुवातीलाच त्याचे 'झिरोइंग' करावे लागते. त्यामध्ये यंत्रभाग योग्य आहे की अयोग्य हे सहज कळावे म्हणून दिव्यांची योजना केली आहे.जर यंत्रभाग OK असला, तर हिरवा दिवा लागतो. जर यंत्रभाग NOT OK नसला, तर लाल दिवा लागतो. त्यामध्ये ऑपरेटरला हस्तक्षेपासाठी काहीही वाव नसतो. हा या यंत्रणेचा मुख्य फायदा आहे. यामधून निघणारे अहवाल संबंधित यंत्रणेकडे आपोआप सॉफ्टवेअरमधूनच पाठविले जातात. सर्व मशीनला बारकोड स्कॅनर दिलेले आहेत. त्यामुळे आम्ही यंत्रभागाचा क्रमांक स्कॅन करतो, तो क्रमांक आणि माहिती हस्तांतरित केली जाते. याचे अधिकार संबंधित विभागांना दिलेले आहेत. अशा तऱ्हेने अतिशय सुसंगत यंत्रणा मारपॉसने आम्हाला दिलेली आहे."

"मॅन्युअल यंत्रणा असो किंवा स्वयंचलित यंत्रणा असो, 100% तपासणी झालेली आहे की नाही याची खात्री केली जाते. कारण या सर्व यंत्रणा सर्व्हरशी जोडलेल्या आहेत. त्यामुळे गुणवत्ता विभागाचा मुख्य अधिकारी त्याच्या नेहमीच्या तपासणीमध्ये ठराविक क्रमाने (सीक्वेन्स) या सर्वांबाबत वेळोवेळी खात्री करीत असतो. जर माहिती नसेल तर तो मशीनच्या ठिकाणी येऊन त्याबाबतची परिस्थिती जाणून घेतो. समजा गेजमध्ये काही अडचण असेल, तर त्यावर काम केले जाते. जर गेजमध्ये काही अडचण नसेल, तर माहितीची नोंद का झाली नाही याची मीमांसा केली जाते. मग ती समस्या उत्पादन (प्रॉडक्शन) विभागाकडे जाते. परंतु साधारणपणे अशा घटना घडण्याचे प्रमाण अत्यल्प असते."

गेजचे कॅलिब्रेशन आणि प्रोग्रॅमिंग

गेजचे कॅलिब्रेशन कसे केले जाते याविषयी कस्तुरे म्हणाले की, "आम्ही या गेजचे कॅलिब्रेशन मास्टरिंग करून करतो. प्रत्येक प्लग आम्ही सकाळी मास्टरमध्ये ठेवतो आणि त्याचे झिरोइंग करतो. आमच्याकडे प्रत्येक दिवशी गेजचे झिरोइंग केलेच जाते, तर मास्टरचे कॅलिब्रेशन आम्ही प्रत्येकी 3 महिन्यांनी करतो. परंतु मेकॅनिकल आणि LVDT अशा दोन्ही गेजचे मास्टरिंग आम्ही दररोज करतो आणि त्याची नोंद ठेवली जाते."

"मारपॉसच्या या प्रणालीमध्ये आम्ही आम्हाला हवा तो अनुक्रम प्रोग्रॅम करू शकतो. त्यासाठी आम्हाला मारपॉसच्या लोकांना बोलविण्याची गरज भासत नाही. पूर्वी हे काम करण्यासाठी आम्हाला प्रत्येकवेळी गेज पुरवठादाराला बोलवायला लागत होते. प्रोग्रॅम करण्यासाठी प्रथम गेजची निवड करावी लागते, फ्रिक्वेन्सीची निवड करावी लागते आणि टॉलरन्सचीदेखील निवड करणे शक्य असते. हे करण्यासाठी आम्ही काही ठिकाणी इंटरलॉकची व्यवस्था केलेली आहे. प्रोग्रॅममध्ये बदल करण्याचे अधिकार ठराविक लोकांनाच दिलेले आहेत. समजा अनुक्रमामध्ये बदल करावयाचा असेल तर त्याचे अधिकार आम्ही ऑपरेटरच्या पातळीवर दिलेले आहेत. टॉलरन्सबाबतचे अधिकार अधिकाऱ्यांच्या पातळीवर ठेवलेले आहेत. कॅलिब्रेशनचे अधिकार गुणवत्ता विभागातील लोकांकडे दिलेले आहेत. याचा आम्हाला चांगला फायदा मिळत आहे."

"आमच्याकडे एकाचवेळी 4 प्रकारचे प्रोग्रॅम चालू असतात. पहिला ऑपरेटर चालवीत असलेला, तर दुसरा गुणवत्ता विभागातील लोकांसाठी वापरात असलेला, जो जास्त तपशीलात जाणारा आणि अधिक कडक तपासणी करणारा असतो. तिसरा प्रकार फक्त डायल गेज वापरून अंमलबजावणी होणारा तर चौथ्या प्रकारात फक्त अॅक्सेप्टन्स गेज वापरले जातात. सर्व प्रकारचे संयुजन करता येते. वापरकर्ता अतिशय सुलभतेने बदल करू शकतो. अॅक्सेप्टन्स गेज हे सोप्या भाषेत सांगायचे झाले तर, 'गो-नोगो' गेज असतात. ज्यामुळे तो यंत्रभाग स्वीकारार्ह आहे की अस्वीकारार्ह आहे हे कळते."

वापर करताना घ्यावयाची काळजी

प्रत्यक्षात बोअरवर गेजचे माउंटिंग करणे ही मॅन्युअल प्रक्रिया आहे. ऑपरेटरला हाताने भोकामध्ये गेज ठेवावे लागते. परंतु ज्या ठिकाणी भोकाची जागा क्लिष्ट आहे, उदाहरणार्थ, क्रँक बोअरमध्ये 5-6 भोके एका ओळीत असतात. पहिले भोक तपासल्यानंतर लगेच ते गेज पुढील भोकात टाकावे लागते. याविषयी अधिक माहिती देताना कस्तुरे सांगतात की, "अशा ठिकाणी मारपॉसच्या मदतीने पहिल्या भोकासाठी एका गाइडचा समावेश केला आहे. त्या भोकातून दुसरे भोक, तिसरे भोक, चौथे भोक आम्ही तपासतो. त्यामुळे अलाइनमेन्ट किंवा ऑपरेटरकडून येणाऱ्या समस्या अशा काही अडचणी येत नाहीत. त्याचप्रमाणे 150 मिमी. लांबीचा पिस्टन बोअर तपासताना, त्याच्या खोलीमुळे अलाइनमेन्टची समस्या येऊ शकते. अशावेळी मारपॉसचे विशेष बोअर गेज वापरता येते.

दुसरी गोष्ट म्हणजे काही ठिकाणी काउंटर असते आणि त्या काउंटरच्या तळाची भोके नेहमीच्या पद्धतीने तपासावयाची असतील, तर ते क्लिष्ट असते. बोअर गेजच्या मदतीनेसुद्धा 3 मिमी.च्या खाली जाणे शक्य नसते. परंतु जर आपण इन्सर्टच्या कोपऱ्याची त्रिज्या (कॉर्नर रेडियस) आधी सांगितली तर, मारपॉस त्याला अनुकूल असे गेज बनवून देते. उदाहरणार्थ, कोपरा त्रिज्या 0.4 मिमी. असेल, तर तळापासून 0.8 मिमी. पर्यंत आपण अचूक मापन करू शकतो. काही विशेष गेज वापरून आपण अगदी तळाचेही मापन करू शकतो. यात मॅन्युअल एररचे प्रमाण अत्यंत कमी असते, कारण गेज स्वतःलाच बोअरमध्ये गाइड करते आणि त्यानंतर तपासणी होते."

"सातत्य, विश्वासार्हता ही या गेजची जमेची बाजू आहेच, पण त्याशिवाय या गेजला सर्व्हिसची तितकीशी गरज भासत नाही. आम्ही हे गेज मागील 15 वर्षांपासून वापरीत आहोत. हे गेज वापरताना आतापर्यंत आम्हाला काहीही अडचण आलेली नाही. कोणतेही गेज आम्ही स्पेअरमध्ये ठेवलेले नाही. हे गेज अतिशय विश्वासार्ह आहेत. मागील 10 वर्षांमध्ये आम्ही या गेजमध्ये बदल केलेला नसला तरीदेखील त्यातून मिळणाऱ्या गुणवत्तेमध्ये सातत्य आहे. मारपॉसचे सॉफ्टवेअर इंटिग्रेशन उत्तम असून ते वापरण्यासदेखील सुलभ आणि उत्तम आहे."

@@AUTHORINFO_V1@@