ग्राहकाच्या आवश्यकतेनुसार स्पेशल गेज

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

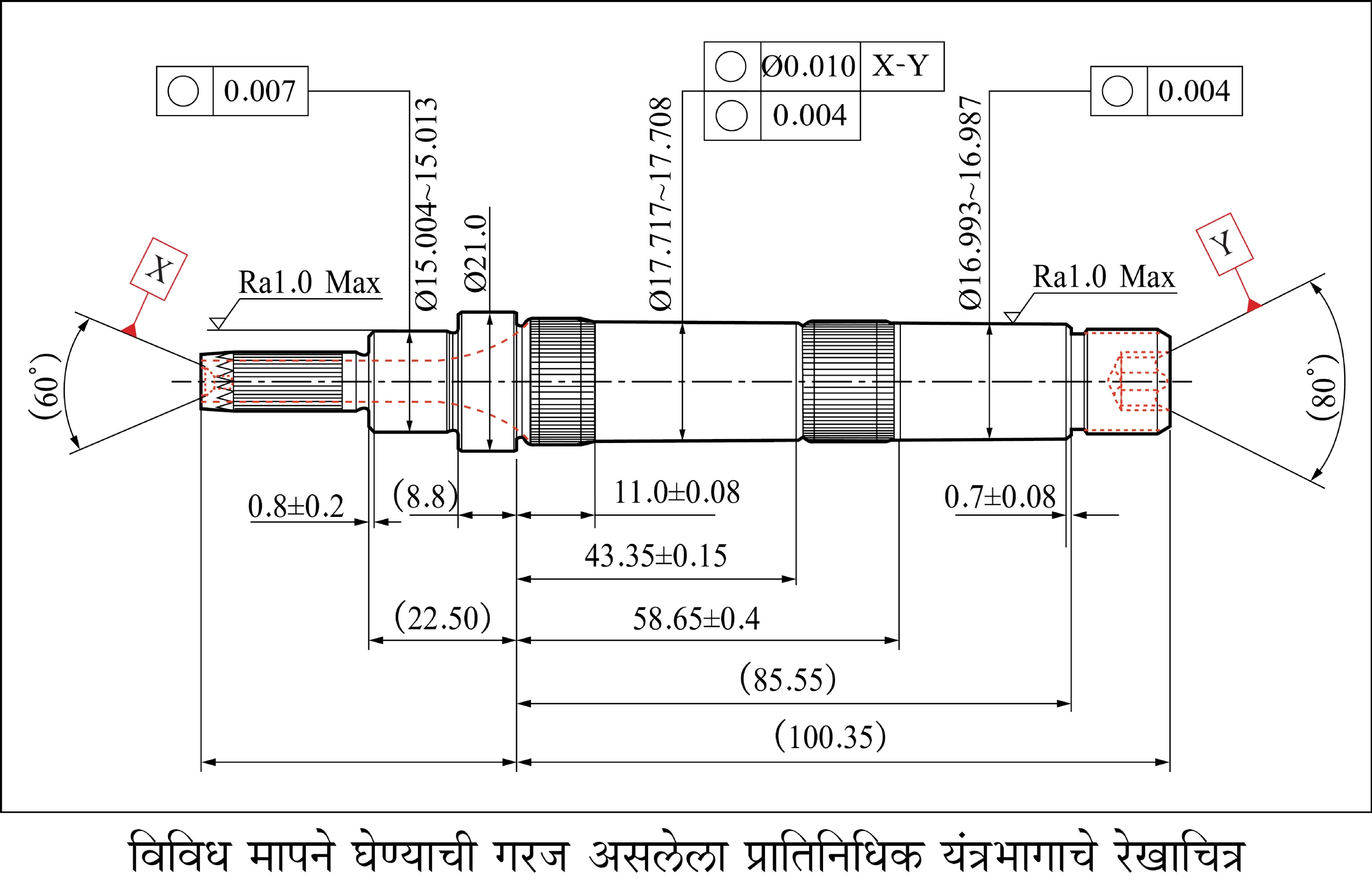

बोअर, स्टेप ID, खाचेचा अंतर्व्यास (ग्रूव्ह ID), बाह्य व्यास (OD), अंतर, बोअरची खोली अशा मापदंडांचे मोजमाप करण्यामध्ये ग्राहकांना अडचणी येतात. अशा ग्राहकांसाठी त्यांच्या आवश्यकतेनुसार स्पेशल गेजची (Special Gauges) निर्मिती करणाऱ्या प्रिसाइज गेजिंग आणि ऑटोमेशन टेक्नॉलॉजी कंपनीच्या गेजचे उदाहरणासहित सविस्तर तपशील देणारा लेख.

आजच्या वाहन उद्योगाच्या किंवा प्रिसिजन यंत्रभाग निर्मितीच्या व्यवसायात ग्राहकांना संतुष्ट ठेवण्यासाठी आपल्याला गुणवत्तेला सर्वाधिक प्राधान्य दिले पाहिजे. ग्राहकानुरूप (कस्टमाइज्ड) स्पेशल गेज हे नेहमीच कोणत्याही प्रिसिजन यंत्रभाग निर्मिती करणाऱ्या उत्पादकाकडील एक महत्त्वाचे उपकरण असते.

या कामामध्ये बऱ्याचवेळा उपलब्ध असलेली व्हर्नियर कॅलिपर, मायक्रोमीटर किंवा काही विशिष्ट परिमाणांसाठी बनविलेली गो-नोगो गेज वगैरे प्रमाणित गेज तितकीशी उपयुक्त नसतात.

जेव्हा आपल्याला यंत्रभागांची गुणवत्ता तपासण्यासाठी पॅरामीटरचे प्रत्यक्ष तपासलेले मूल्य आणि आदर्श (सरासरी आकार) मूल्य यांच्यामधील फरक पाहण्याची आवश्यकता असते, तेव्हा ते मूल्य प्रत्यक्ष दर्शविणारे गेज वापरणे हाच आदर्श उपाय असतो. बोअर, स्टेप ID, खाचेचा अंतर्व्यास (ग्रूव्ह ID), बाह्य व्यास (OD), अंतर, बोअरची खोली, समकेन्द्रियता (कॉन्सेन्ट्रिसिटी), सपाटपणा, समांतरता, डेटमच्या संदर्भात रनआउट, वर्तुळाकारिता, दंडगोलाकारिता, चौरसपणा, गिअरमधील पिनवरील व्यास, जाडी आणि जाडीतील फरक अशा अपारंपरिक मापदंडांचे मोजमाप करण्यामध्ये ग्राहकांना अडचणी येतात, त्यांच्या निराकरणासाठी ते नेहमीच आमच्याकडे येतात.

ग्राहक या प्रकारचे मापन एकतर गो-नोगो प्रकारच्या गेजद्वारे किंवा 3 सहनिर्देशक मोजणाऱ्या मशीनद्वारे करू शकतात. या दोन्ही मोजमाप यंत्रणांना स्वत:च्या मर्यादा आहेत. गो-नोगो प्रकारच्या गेजद्वारे केवळ यंत्रभागाचा एखादा पॅरामीटर स्वीकारार्ह आहे किंवा नाही तेवढेच तपासता येते. CMM सर्वसमावेशी असतात आणि त्यांच्याद्वारे आपल्याला जवळजवळ सर्व पॅरामीटर तपासणे शक्य असते. परंतु, या कामात फार वेळ जातो आणि त्यामुळे आपण हे वापरून 100% तपासणी करू शकत नाही. CMM वापरून आपण केवळ नमुना तपासणी करू शकतो.

अशा परिस्थितीत ग्राहकानुरूप गेजिंग उपाययोजना महत्त्वपूर्ण भूमिका निभावते. त्यासाठी ग्राहकांच्या पुढील गरजांचा अभ्यास करणे खूप महत्त्वाचे असते.

- कोणते पॅरामीटर तपासावयाचे आहेत?

- पॅरामीटर तपासण्याची सध्याची पद्धत

- सध्याच्या तपासणी पद्धतीतील कमतरता आणि विसंगती

- यंत्रणाची पद्धत

- मोजमापांवर परिणाम करणारे वातावरणीय घटक

- सध्याच्या तपासणी पद्धतीतील गेजची विश्वसनीयता आणि पुनरावर्तनक्षमता

आम्ही जी उपाययोजना सुचवू, तिने सध्याच्या सर्व कमतरता दूर केल्या पाहिजेत आणि उत्कृष्ट गुणवत्तेचे उत्पादन करण्यासाठी ग्राहकांना निश्चिंत केले पाहिजे, असा आमचा नेहमीच प्रयत्न असतो.

आम्ही जी गेज तयार करतो त्यात जास्तीतजास्त अचूकता, शीघ्र प्रतिसाद, वेगवान तपासणी आणि कमीतकमी त्रुटींसह यंत्रभागांचे मापन करता येईल, हे आम्ही नेहमीच सुनिश्चित करतो. त्यासाठी आम्ही गेजमध्ये कमीतकमी उपकरणसापेक्ष विचलन (गेज व्हेरिएशन) आणि वापरकर्तासापेक्ष विचलन (यूजर व्हेरिएशन) असेल, अशी काळजीही घेतो. त्यामुळे गेजची एकंदर पुनरावर्तनक्षमता आणि पुनरुत्पादकता (R&R) (रिपीटॅबिलिटी आणि रीप्रोड्युसॅबिलिटी) चांगल्या दर्जाची मिळते. गुणवत्तेच्या मानकांनुसार अधिकतम अचूकता सुनिश्चित करण्यासाठी महत्त्वपूर्ण मापदंडांसाठी गेज R&R 10 टक्क्यांपेक्षा कमी आणि ओपन टॉलरन्स पॅरामीटरसाठी 10-20% या पल्ल्यामध्ये असणे आवश्यक आहे.

गेजची कामगिरी विश्वासार्ह करण्याचे कार्य गेजच्या डिझाइनपासून सुरू होते. गेज डिझाइन करताना पुढील गोष्टी लक्षात घेतल्या पाहिजेत.

- कमीतकमी हलणारे भाग

- अचूक परिणाम

- वापरण्यास सोपे

- मजबूत बांधणी

- जर बेंचवर बसविलेले असेल, तर ते मजबूत हवे आणि हातात पकडून वापरावयाचे असेल, तर ते कमीतकमी वजनाचे आणि सर्वोत्तम एर्गोनॉमिक्सचा विचार करून बनविलेले हवे.

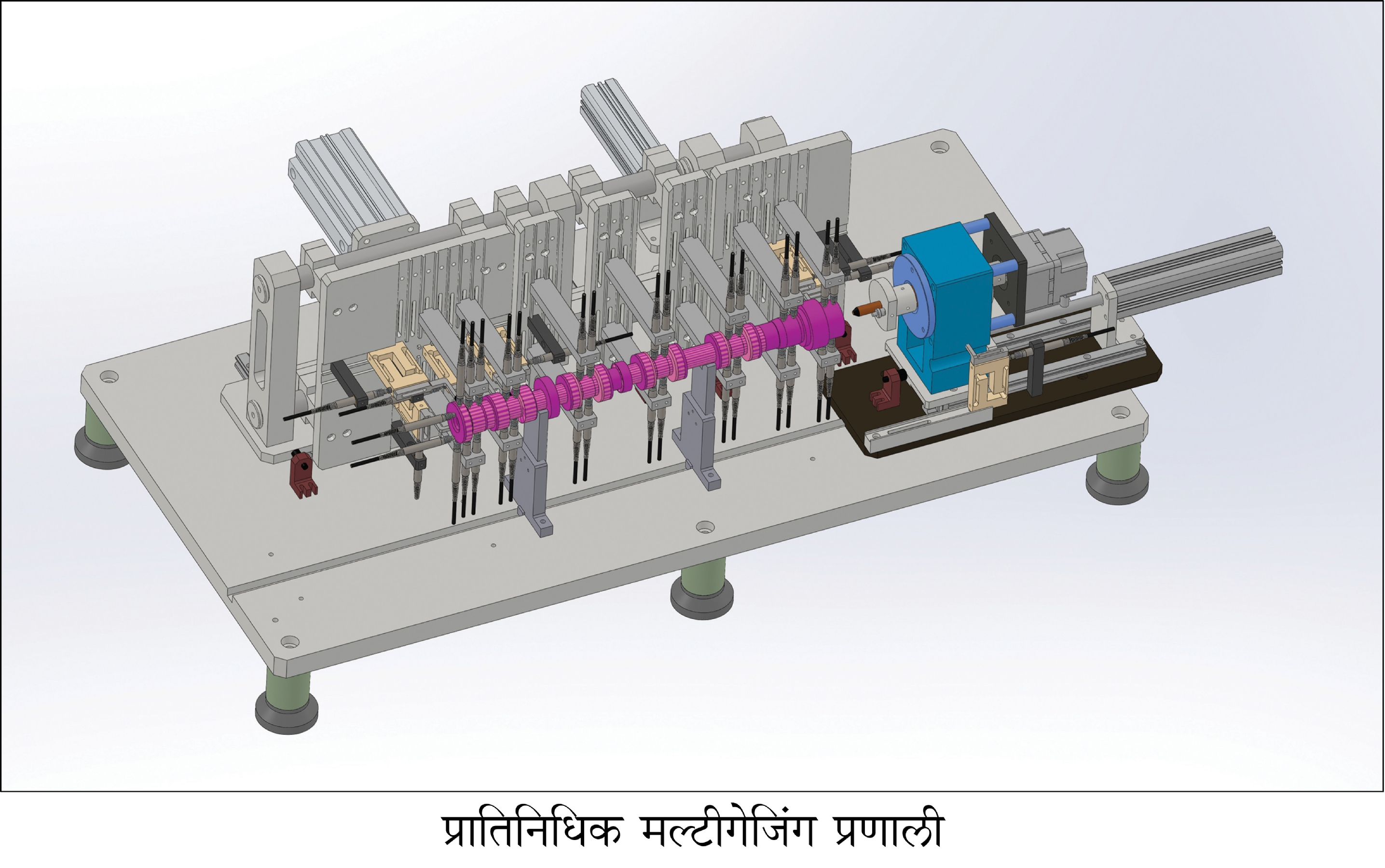

आजच्या परिस्थितीत गुणवत्तेबरोबर उत्पादनक्षमताही तितकीच महत्त्वाची आहे, त्यामुळे बऱ्याचवेळा मापन ही वेळखाऊ बाब होते. म्हणूनच ग्राहकांना शक्य तितक्या कमी वेळेत अनेक महत्त्वाच्या मापदंडांचे गेजिंग करावयाचे असते. 'फायरवॉल' किंवा 'एंड ऑफ लाइन इन्स्पेक्शन'ची संकल्पना सध्या प्रचलित आहे, ज्यात पॅरामीटरचे खात्रीशीर मापन केल्याशिवाय बाहेरच्या किंवा अंतर्गत ग्राहकांना तयार माल पाठविला जात नाही. इथे मल्टीगेजिंगची संकल्पना लागू केली जाते. मल्टीगेजिंग प्रणालीमध्ये एकावेळी एकाधिक पॅरामीटर मोजले जातात. तपासणी झालेल्या यंत्रभागाची तुलना 'सेटिंग मास्टर'शी केली जाते.

रीडआउट

पॅरामीटर मोजल्यानंतर त्याचे परिणाम प्रदर्शित करण्यासाठी आपण विविध प्रकारचे डिस्प्ले वापरू शकतो, उदाहरणार्थ, अॅनालॉग डायल गेज पॉइंटर, डिजिटल डिस्प्ले युनिट, कॉलम डिस्प्ले युनिट किंवा कॉम्प्युटर एडेड सिस्टीम. प्रारंभिक किंमत, जे वैशिष्ट्य मोजावयाचे असेल त्याच्या परिमाणांचे टॉलरन्स, यंत्रभागाची जटिलता, मोजल्या जाणाऱ्या वैशिष्ट्यांची जटिलता, त्यांची संख्या, किती शीघ्रतेने मापन करणे आवश्यक आहे, वापरकर्त्याचे कौशल्य इत्यादी बाबींवर रीडआउटची निवड अवलंबून असते. डिजिटल रीडआउट डिस्प्ले युनिट वापरण्याचा फायदा असा की, जर ग्राहकाने काही भाग अस्वीकृत केले असतील किंवा वॉरंटी अंतर्गत काही दावा असेल, तर आपल्याला जुन्या मापन माहितीच्या नोंदी आणि संदर्भांमधून परिमाणांचा इतिहास शोधता येतो. या रेकॉर्ड केलेल्या माहितीचा उपयोग प्रक्रिया स्थिरतेचे संनियंत्रण करण्यासाठी आणि स्टॅटिस्टिकल प्रक्रियेचे ऑनलाइन किंवा ऑफलाइन अध्ययन करण्यासाठी केला जाऊ शकतो.

मनुष्यबळाची बचत, तपासणी प्रक्रिया स्वयंचलित करणे, मापन माहितीची नोंद ठेवणे, माहिती विश्लेषण आणि मशीनच्या कार्यात स्वयंचलित दुरुस्ती करणे असे मल्टीगेजिंग उपाययोजनेचे अनन्य फायदे आहेत. आम्ही इंडस्ट्री 4.0, IoT सक्षम केलेल्या वैशिष्ट्यांसह मल्टीगेजिंग उपाययोजना देऊ करतो. हे क्लाउड प्लॅटफॉर्मवर माहितीची नोंद करण्यात मदत करते आणि जगातील कोणत्याही भागातून अॅक्सेस करता येऊ शकते. याविषयी अधिक चांगल्या प्रकारे समजून घेण्यासाठी आमच्या एका ग्राहकाकडे कार्यरत असलेल्या मल्टीगेजिंग सोल्यूशनचे उदाहरण पाहू.

उदाहरण

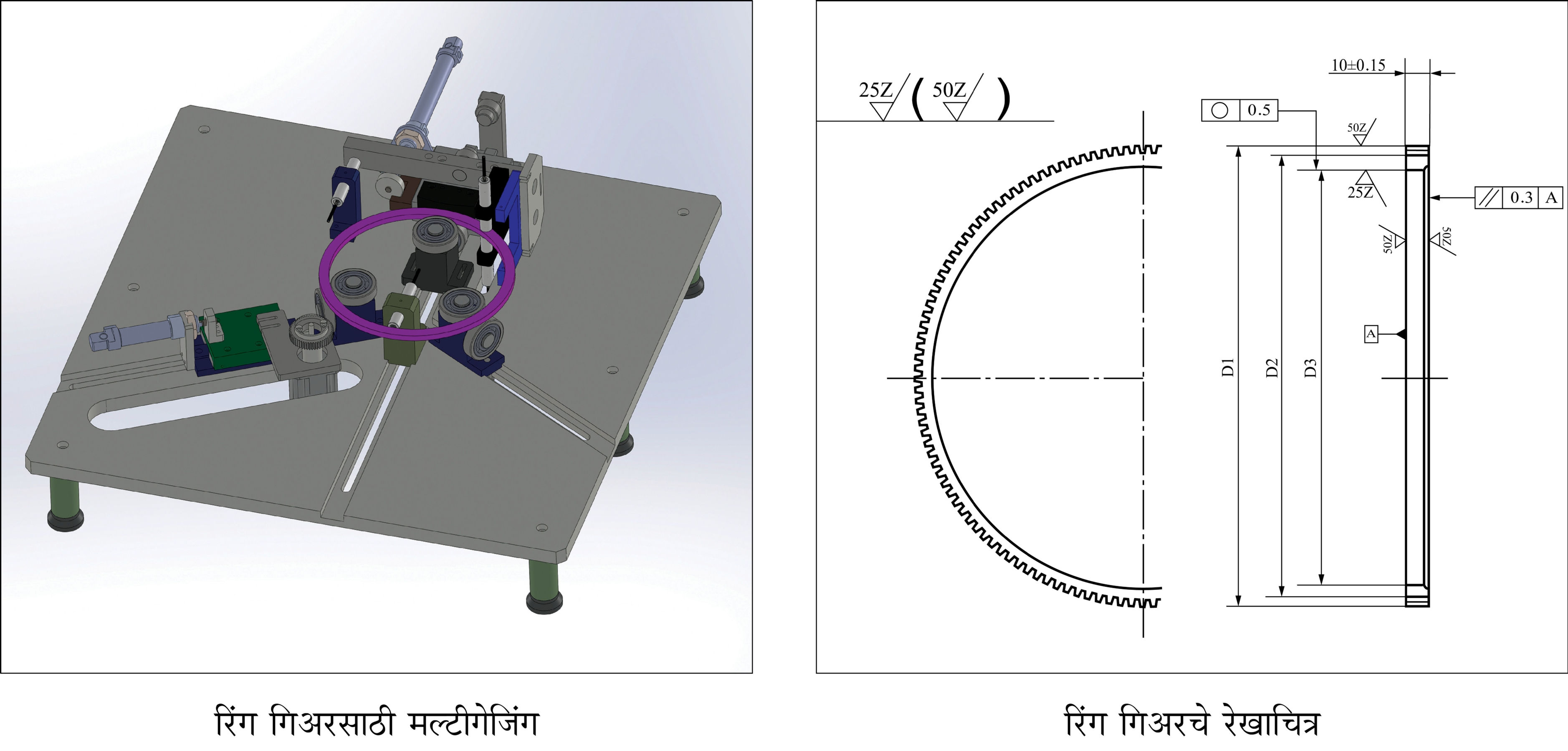

रिंग गेज ऑटोमेशन प्रकल्पाचे वर्णन

रिंग गिअरच्या पुढील पॅरामीटरचे मापन करणे हे या प्रकल्पाचे लक्ष्य आहे.

1. अरीय जाडीवर सपाटपणा

2. दातांची संख्या

3. मार्किंग

4. अंतर्गत व्यास (ID) आणि

लंबवर्तुळाकारिता (ओव्हॅलिटी)

5. समांतरता

आमच्या एका ग्राहकाची, 'ते सध्या वापरात असलेली स्वयंचलित प्रणाली समाधानकारक नाही, त्यातून अचूक परिणाम मिळत नाहीत आणि मॅन्युअल त्रुटी होत आहेत,' अशी तक्रार होती. त्याबाबत त्यांनी आमच्याशी संपर्क साधला. 'देखभालीचा खर्च फार आहे, प्रोब तुटतो, तसेच इतर काही समस्या आहेत', असेही त्यांनी आम्हाला सांगितले. आम्ही त्यांच्यासाठी एक फूलप्रूफ स्वयंचलित प्रणाली बनवावी अशी इच्छा त्यांनी व्यक्त केली. ही प्रणाली इतकी दणकट हवी की, ती मापनाविषयीच्या सर्व गरजा पूर्ण करेल, अचूक परिणाम देईल आणि तिची देखभालही कमी करावी लागेल.

पूर्वीची परिस्थिती

1. गेजची R&R क्षमता नाही. प्रत्येक सेटअप आणि प्रत्येक ऑपरेटर भिन्न परिणाम देत होते.

2. सर्व आवश्यक पॅरामीटर अचूकपणे मोजण्यात अकार्यक्षम

3. सातत्याचा अभाव

4. मापन ट्रॅकिंग सिस्टिम नाही.

5. फूलप्रूफ नाही.

6. मॅन्युअल ऑपरेशन

7. प्रोबचे वारंवार नुकसान, तसेच देखभालीची समस्या यामुळे अनुत्पादक समय अधिक आणि कधी कधी उत्पादनात खंड

8. प्रणालीच्या अकार्यक्षमतेमुळे अस्वीकृतीच्या दरात वाढ

आम्ही सुचविलेले उपाय

आम्ही प्रणालीमध्ये संपूर्ण दुरुस्ती सुचविली आणि SPC प्रोटोकॉलशी सुसंगत अशी प्रणाली बनविली. आमच्या प्रणालीमध्ये पुढील गोष्टी समाविष्ट केल्या.

1. अरीय (रेडियल) जाडी, सपाटपणा, लंबवर्तुळाकारिता मोजण्यासाठी मोटरद्वारा फिरणारी यंत्रणा. मोटरद्वारा फिरविल्यामुळे यंत्रभाग सातत्यपूर्ण आर.पी.एम.वर फिरविला जातो आणि त्यामुळे सुसंगत रीडिंग मिळतात.

2. आम्ही दातांची संख्या मोजण्यासाठी उत्तम श्रेणीची सेन्सर यंत्रणा वापरली. पूर्वीचा प्रॉक्सी सेन्सर प्रत्यक्ष दातांची संख्या शोधण्यासाठी वापरला जात होता, परंतु अंतर्गत व्यासामधील बदलांमुळे त्याच्या रीडिंगमध्ये चुका होत होत्या. आम्ही दिलेल्या या विशेष लेझर प्रकारच्या सेन्सरद्वारे आता या चुका सुधारल्या आहेत आणि दातांच्या संख्येच्या रीडिंगमध्ये सातत्य मिळू लागले आहे.

3. घट (रिडक्शन) ट्रॅक करण्यासाठी संगणकाधारित SPC सॉफ्टवेअर स्थापित केले.

4. स्वीकृत आणि अस्वीकृत यंत्रभाग दाखविण्यासाठी अतिरिक्त व्यवस्था

5. मोटरद्वारा नियंत्रण असल्यामुळे आम्हाला मापन आवर्तनादरम्यान गेज R&R वाढविता आणि मॅन्युअल हस्तक्षेप कमी करता आला.

6. प्रोबचे नुकसान कमी करण्यासाठी आम्ही त्या ठिकाणी असलेल्या सर्व सुरक्षा प्रणाली यथावत ठेवून काम करेल, अशी उत्कृष्ट प्रकारची रीट्रॅक्टेबल (मागे घेण्यायोग्य) यंत्रणा राबविली. यात प्रोब हवेच्या दाबाद्वारे (न्युमॅटिक) सक्रिय केला जातो आणि जेव्हा आवश्यक असेल तेव्हाच यंत्रभागाच्या संपर्कात येतो. त्यामुळे लोडिंग आणि अनलोडिंगदरम्यान होणारे प्रोबचे नुकसान पूर्णपणे थांबले.

7. अनुत्पादक वेळ कमी करण्यासाठी आम्ही प्रतिबंधात्मक देखभाल वेळापत्रक आणि सतर्कता प्रणाली सुरू केली.

8. दिवसाला तयार होणाऱ्या सुमारे 1200 यंत्रभागांच्या तपासणीच्या निकालांमध्ये सातत्य मिळू लागले.

परिणाम

1. या पॅरामीटरसाठी R&R 10% च्या आत आहेत.

2 सातत्यपूर्ण परिमाणांमुळे अस्वीकृत भाग (पार्ट) ग्राहकांकडे पाठविण्यापूर्वी ओळखले जाऊ लागले आणि ग्राहकांच्या तक्रारी टळण्यात मदत झाली.

3. ट्रॅकिंग सिस्टिममुळे उत्पादनातील अकार्यक्षमता कमी करण्यात मदत झाली.

4. देखभाल खर्च आणि अनुत्पादक समय कमी झाला.

5. ग्राहक स्वीकृती दर वाढला.

6. अतिरिक्त प्रणालीमुळे अधिक प्रभावी सतर्कता प्रणाली निर्माण झाली.

7. कोणत्याही कुशल ऑपरेटरची आवश्यकता नसल्याने ऑपरेटरचा खर्च खूप कमी झाला.

8. ग्राहकाच्या गुंतवणुकीवरील परतावा (ROI) वाढला.

अंतिम परिणाम

आणखी एक संतुष्ट ग्राहक. अजून 12 सिस्टिमची ऑर्डर मिळाली.

ग्राहकांचा प्रतिसाद

रिंग प्लस अॅक्वा लि. कंपनीतील स्टार्टर गिअर विभागाचे साहाय्यक व्यवस्थापक (QA) सुमित ताजणे यांनी सांगितले की, ''ही प्रणाली रिंग गिअर व्यास 200 मिमी. ते 450 मिमी. पर्यंतच्या श्रेणीसाठी उपयुक्त आहे. आम्ही या मशीनवर विविध प्रकारचे रिंग गिअर यशस्वीपणे तपासण्यात सक्षम झालो आहोत. ही प्रणाली वापरकर्त्यास अनुकूल असून आम्ही पूर्वी वापरत होतो त्या प्रणालीची सुधारित आवृत्ती आहे. आम्ही या उपकरणाच्या कामगिरीविषयी समाधानी असून भविष्यात अजून अशाच प्रकारच्या अनेक प्रणाली घेण्याची योजनादेखील करीत आहोत. आम्हाला प्रिसाइज गेजिंगकडून वेळच्यावेळी उत्तम प्रतिसाद मिळत आहे.''

@@AUTHORINFO_V1@@