शोल्डर मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वस्त्रोद्योगात विविध प्रकारच्या मशिन वापरल्या जातात. या मशिनच्या निर्मितीमध्ये अलॉय स्टील, स्टेनलेस स्टील, अॅल्युमिनिअम, फोर्ज्ड स्टील अशा वेगवेगळ्या प्रकारचे मटेरियल वापरले जाते. या मशिनमधील बहुतेक सर्व भाग (पार्ट) सतत कार्यरत असतात. त्यामुळे वापरले जाणारे मटेरियल झीज प्रतिरोधक, तसेच अधिक आयुर्मान असणारे गरजेचे असते. मशिनचे इतर स्थिर असलेले भाग भक्कम असणे गरजेचे असल्यामुळे ते फोर्ज्ड स्टील किंवा कास्टिंगपासून बनविलेले असतात.

आमचे एक ग्राहक वस्त्रोद्योगासाठी लागणार्या यंत्रभागांचे उत्पादक आहेत. सध्या वाहन उद्योगात लागणार्या भागांचे उत्पादन कमी प्रमाणात घेतले जात आहे. मात्र, विक्रेते किंवा पुरवठादारांना त्यांच्याकडील मशिन चालू अवस्थेत ठेवायच्या असल्याने ते वाहन उद्योगाशिवाय इतर उत्पादनांकडे वळले आहेत. वस्त्रोद्योगातील मशिनची वाढसुद्धा लक्षणीय आहे. पुरवठादारांना उद्योगांसाठी लागणार्या एकाच प्रकारच्या यंत्रभागांवर अवलंबून राहायचे नाही. हे भाग सतत न बनता वेगवेगळ्या बॅचमध्ये बनविले जातात.

आमचे ग्राहक हब, पिन, शाफ्ट आणि हाउसिंग या वस्त्रोद्योगासाठी लागणार्या यंत्रभागांचे उत्पादक असून, या यंत्रभागांपैकी एक म्हणजे हब, फोर्ज्ड स्टीलपासून बनविलेला असतो. हा यंत्रभाग वेगवेगळ्या आकारात आणि स्वरुपात बनत असल्याने अतिरिक्त मटेरियल काढण्याचे प्रमाणसुद्धा (स्टॉक रिमूव्हल) जास्त असते. कारण अंतिम यंत्रभाग दंडगोलाकार कच्च्या मालाचे यंत्रण करून तयार करावयाचा असतो.

मागणीत अचानक झालेल्या वाढीमुळे आणि प्रमाणामुळे ग्राहकाला उत्पादनक्षमता वाढविणे अवघड जात होते. तसेच या यंत्रभागांचे यंत्रण सध्याच्याच सेटअपमध्ये करणे भाग होते. यासाठी टर्निंग, ड्रिलिंग, मिलिंग, उष्णतोपचार, ग्राइंडिंग या प्रक्रिया वापरण्यात येत होत्या. त्यासाठी आम्ही सर्व प्रक्रियांचा अभ्यास केला. त्यावेळी असे लक्षात आले की, जेव्हा फ्लँजच्या बाजूवरील यंत्रण (मशिनिंग) जास्त असते, तेव्हा यंत्रणातला सर्वात अधिक वेळ मिलिंग मशिनवर लागत आहे. चित्र क्र. 1 मध्ये दाखविल्याप्रमाणे दोन्ही बाजूंवरील यंत्रण जास्त आहे. त्याशिवाय सध्याच्या प्रक्रियेत आवश्यक असलेल्या पासची संख्यासुद्धा जास्त होती. त्यासाठी आम्ही मिलिंगसाठी वापरले जाणारे सध्याचे टूलिंगसुद्धा तपासून पाहिले.

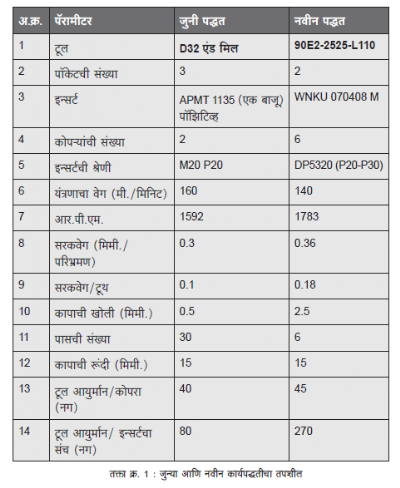

सध्याच्या पद्धतीत वापरला जाणारा इन्सर्ट दोन कोपर्यांचा 90° कोनात प्रवेश असलेला होता. तर कटरचा व्यास 32 मिमी. आणि त्याला 3 पॉकेट होती. कापाची रुंदी 15 मिमी. होती. पॅरामीटर आणि टूलिंगचा तपशील तक्ता क्र. 1 मध्ये दिला आहे. यामध्ये इन्सर्टची लवकर झीज होत होती आणि यंत्रणाच्या दरम्यान त्याचे तुकडे पडणे या समस्या होत्या. यंत्रणाचा वेळसुद्धा जास्त होता. आवश्यक उत्पादनाचे प्रमाण वाढल्यामुळे सध्याचे टूलिंग आणि प्रक्रिया पॅरामीटर वापरून आवश्यक प्रमाणात उत्पादन पुरविणे ग्राहकाला शक्य नव्हते.

यंत्रभाग : हब

मटेरियल : फोर्ज्ड् स्टील

प्रक्रिया : फेस आणि शोल्डर मिलिंग

मशिन : व्ही.एम.सी. BT40 टेपर

स्पिंडलची शक्ती : 12 kW

मशिनचा कमाल आर.पी.एम. : 4000

सध्याच्या प्रक्रियेतील समस्या

1. टूलचे कमी आयुर्मान : टूलची जास्त झीज

2. टूलच्या चिप निघणे

3. कमी उत्पादनक्षमता

4. प्रति यंत्रभाग अधिक खर्च

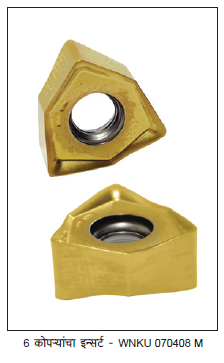

आम्ही प्रक्रिया आणि भागाचे यंत्रण करण्याची पद्धत तपासून पाहिली. कापाची रुंदी 15 मिमी. असल्यामुळे मोठ्या आकाराचे कटर वापरण्याची गरज नव्हती. त्यामुळे यंत्रभागावर यंत्रणाचा भार येण्याची समस्या निर्माण होत होती. त्यासाठी आम्ही D32 कटरच्याऐवजी D25 कटर वापरण्याची शिफारस केली. तसेच पूर्वी वापरलेल्या 2 कोपर्यांच्या इन्सर्टऐवजी 6 कोपरे असलेला आणि अधिक सर्पिलाकार (हेलिक्स) असलेला इन्सर्ट वापरण्याची सूचना केली. यामुळे कंपने आणि यंत्रणाचे बल कमी करणे शक्य झाले. तसेच 6 कोपरे असलेल्या इन्सर्टच्या वैशिष्ट्यपूर्ण भूमितीमुळे सरकवेग वाढविता आला. सध्याच्या पासची संख्या अधिक होती आणि कापाची खोली कमी होती. मात्र, मशिनची अधिक कापाची खोली आणि जास्त सरकवेग घेण्याची क्षमता असल्याचे दिसून आले. त्यामुळे कापाची खोली वाढवून पासची संख्या कमी केली. यामुळे आवर्तन काळ (सायकल टाइम) कमी होण्यासाठी मदत झाली आणि उत्पादनक्षमता वाढविता आली.

शिकलेल्या गोष्टी

अ. मशिनची क्षमता तपासून पाहणे तसेच मशिनचा शक्य तेवढा जास्तीतजास्त वापर करणे.

ब. रफ मिलिंगमध्ये कमी गती ठेवून जास्त सरकवेगापर्यंत पोहोचण्याचा प्रयत्न करणे, त्यामुळे आवर्तन काळ कमी होण्यास मदत होईल. टूलचे आयुष्य वाढेल आणि उत्पादकता सुधारेल.

क. इन्सर्टच्या श्रेणीची निवड (रफ मिलिंगसाठी अधिक टफ)

ड. टूलचा मार्ग नेहमीच फिक्श्चर क्लॅम्पिंगच्या बलाच्या दिशेत असला पाहिजे. (डाउन मिलिंग)

इ. चिप अडकणे टाळण्यासाठी आणि अडथळा विरहित यंत्रणासाठी योग्य शीतकाचा वापर.

सरकवेग आणि कापाची खोली वाढविल्यामुळे आम्ही उत्पादकता वाढवू शकलो. आवर्तन काळ जवळजवळ 50 टक्क्यांनी कमी झाला. त्याशिवाय आधी वापरल्या जाणार्या 2 कोपर्यांच्या इन्सर्टऐवजी नव्या वापरलेल्या इन्सर्टला 6 कोपरे असल्याने 4 जास्त कोपर्यांचा फायदा मिळाला. त्यामुळे प्रत्येक पाळीमध्ये (शिफ्ट) वापरल्या जाणार्या इन्सर्टची संख्या कमी करण्यास मदत झाली.

पॅरामीटर आणि टूलिंग बदलामुळे झालेले फायदे

1. टूलचे आयुष्य 13 टक्क्यांनी वाढले. (प्रत्येक नगासाठी 100% पेक्षा जास्त वाढ.)

2. अतिरिक्त 4 कोपरे

3. उत्पादकता 50 टक्क्याने वाढली.

4. प्रति यंत्रभाग खर्च 56 टक्क्यांनी कमी झाला.

5. इन्सर्टचा कमी झालेला वापर

6. D32 कटर आणि D25 कटरच्या किंमतीमध्ये जवळपास 15 टक्के फरक आहे.

7. दोन कोपर्यांच्या इन्सर्टपेक्षा सहा कोपर्यांच्या इन्सर्टची किंमत दुप्पट आहे. ही किंमत अधिक असली तरीदेखील आम्ही प्रति यंत्रभाग खर्चामध्ये 4.6 रुपयांची घट केली आहे. तसेच इन्सर्टचा वापर दरमहा 675 वरून 260 पर्यंत खाली आला आहे. त्यामुळे इन्सर्टच्या इन्व्हेंटरीमध्ये लक्षणीय घट झाली आहे.

विजेंद्र पुरोहित

व्यवस्थापक (तांत्रिक साहाय्य), ड्युराकार्ब इंडिया

9579352519

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाइनमधील सुमारे 20 वर्षांचा अनुभव असून, सध्या ते ‘ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.

@@AUTHORINFO_V1@@