स्थानिक किंमतीमध्ये आंतरराष्ट्रीय दर्जा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

भारतातील पहिली गन ड्रिलिंग मशिन तयार करणाऱ्या प्रेसिहोल मशिन टूल कंपनीची सुरुवात 1987 मध्ये ग्राहकांच्या मागणीनुसार एस.पी.एम. तयार करण्यापासून झाली. पुढे बाजारपेठेमध्ये असलेली मागणी आणि तुलनेने त्यामध्ये कमी स्पर्धक असे उत्पादन निवडावे असा निर्णय घेऊन आम्ही आर्थिक स्थैर्यासाठी डीप होल ड्रिलिंग मशिन निर्मितीचा व्यवसाय करावा असे ठरविले. अकुशल लोकांनीसुद्धा अत्युच्च तंत्रज्ञानाची, अधिक कौशल्याची गरज असलेली मशिन चालविली पाहिजेत ही आजच्या शॉप फ्लोअरची गरज आहे. हे एखाद्या कंपनीच्या मालकासाठी आणि व्यवस्थापकासाठी मोठे आव्हान असते.

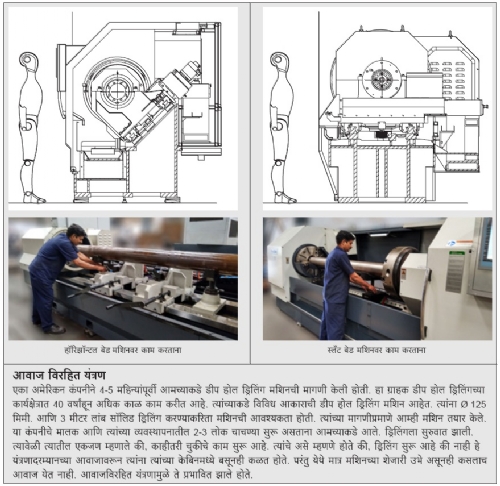

डीप होल ड्रिलिंगमध्ये गेली 32 वर्षे आम्ही काम करीत आहोत. बाजारपेठेची मागणी आणि स्पर्धा या दोन्हींचा विचार करता मशिनमध्ये सातत्याने नवीन वैशिष्ट्यांचा समावेश करणे ही प्रत्येक मशिन निर्मात्यासाठी एक अत्यावश्यक बाब बनली आहे. त्याच धर्तीवर आम्ही यंदाच्या इम्टेक्स प्रदर्शनात डीप होल ड्रिलिंगसाठी स्लँट बेड असलेले मशिन सादर केले. हे मशिन बाजारपेठेमध्ये आणण्यामागे अशी प्रेरणा होती की, कोणतेही मशिन वापरत असताना ऑपरेटरला ते अवघड न वाटता त्यावर काम करणे अगदी सोपे आणि सुलभ झाले पाहिजे. मोठ्या आणि अवजड कार्यवस्तुंसाठी अशा प्रकारच्या मशिनचा वापर करता येतो. स्लँट बेड मशिनच्या कॉन्फिगरेशनमुळे हॉरिझॉन्टल बेड मशिनच्या तुलनेत या मशिनवर सोप्या पद्धतीने कार्यवस्तू लोड करता येतात.

बहुतेक डीप होल ड्रिलिंग मशिन परदेशात बनविल्या जातात. त्यामध्येही फक्त एकच जर्मन कंपनी डीप होल ड्रिलिंगसाठी स्लँट बेड मशिन तयार करते. डीप होल ड्रिलिंग मशिनसह स्लँट बेड डिझाइन असणे ही खूप असाधारण गोष्ट आहे. जर्मन कंपनी करते तर आपण का नाही, असा आम्ही विचार केला. डीप होल ड्रिलिंग मशिन वापरताना आपल्या ग्राहकाला मिळणारी सुलभता आणि एर्गोनॉमिक्स यांचा विचार आपण केला पाहिजे यावर आमचे एकमत झाले आणि आम्ही ही संकल्पना डीप होल ड्रिलिंग मशिनमध्ये आणली. स्लँट बेड मशिन ऑपरेटरसाठी अधिक सोपे, सुलभ आणि उत्तम एर्गोनॉमिक्स असलेले आहे. त्यामुळे यंत्रणादरम्यान यंत्रभागांची हाताळणी करताना ऑपरेटरला ते अतिशय सुटसुटीत वाटते.

आमच्या कंपनीत तयार होणारे प्रत्येक मशिन हे आंतरराष्ट्रीय दर्जाचेच असते. परदेशी ग्राहकाला आम्ही जी मशिन पुरवितो तीच वैशिष्ट्ये, तीच विेशासार्हता देत तशीच मशिन भारतीय ग्राहकालादेखील मिळावीत असा आमचा नेहमी प्रयत्न असतो. त्याचवेळी आमची मशिन परदेशी मशिनच्या तोडीसतोड असावीत हे आव्हान कायम आमच्या कार्यगटासमोर असते. त्यामुळे मशिनची निर्मिती करताना त्याचे डिझाइन आपण स्वतः केले पाहिजे, असा नियम आमच्या कंपनीत घालून दिलेला आहे. आपले मशिन गुणवत्तेसाठी जर्मन मशिनप्रमाणे आणि किंमतीसाठी चिनी मशिनप्रमाणे असले पाहिजे, असे उद्दिष्ट ठेवून आम्ही काम करीत असतो. भारतीय बाजारपेठ ही किंमतीच्या बाबतीत अधिक संवेदनशील आहे. प्रत्येकवेळी नवीन मशिनची निर्मिती करताना डिझायनरला मशिनमध्ये नवीन वैशिष्ट्यांचा समावेश करण्याच्या सूचना दिल्या जातात आणि त्याचवेळी किंमतही कमी करण्याबाबत विचार केला जातो. हे आम्ही डिझाइनिंगच्यावेळीच ठरवितो.

मशिनचे तपशील

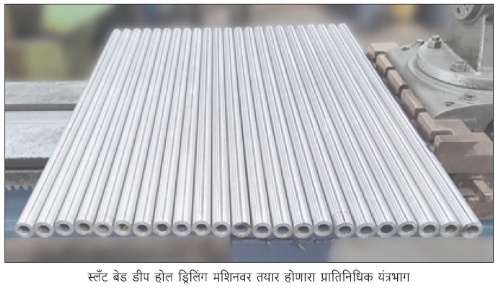

• सॉलिड ड्रिलिंग क्षमता : कार्बन स्टीलसाठी Ø 20 ते 120 मिमी.

• काउंटर बोअरिंग क्षमता :

• Ø 200 मिमी.पर्यंत

• ड्रिलिंगची जास्तीतजास्त लांबी :

• 2500 मिमी.

• मशिनचे कॉन्फिगरेशन : रोटेटिंग आणि फीडिंग टूल, काउंटर रोटेटिंग यंत्रभाग (या संरचनेमुळे सर्वोत्तम सरळ भोक तयार करता येते.)

• हॉरिझॉन्टल बेड मशिनच्या तुलनेत आटोपशीर आकार

• मशिन नियंत्रणासाठी (कंट्रोल) टचस्क्रीन असलेला मोठा एच.एम.आय.

• शीतक, ऑइलसाठी फाइन फिल्ट्रेशन प्रणाली

• शीतक, ऑइल थंड करण्यासाठी मशिनमध्येच अंतर्भूत चिलिंग प्लान्ट

• ऑपरेटरच्या सुरक्षिततेसाठी मशिन संरक्षक

चिप फॉर्मेशन

पारंपरिक डीप होल ड्रिलिंगमध्ये चिप तयार होण्याची प्रक्रिया क्लिष्ट आणि महत्त्वाची (क्रिटिकल) असते. पारंपरिक डीप होल ड्रिलिंगमध्ये चिप कन्व्हेअर पाठीमागील बाजूस असल्यामुळे सर्व चिप शीतकासह त्या बाजूस पडतात. त्यामुळे कशा चिप तयार होत आहेत ते ऑपरेटरला सहजासहजी कळत नाही. त्यासाठी त्याला मशिनच्या पाठीमागे यावे लागते किंवा त्याठिकाणी एका अतिरिक्त माणसाची गरज भासते. चिप तयार होताना नेहमीपेक्षा वेगळ्या चिप तयार झाल्या आणि लांब चिप आल्या तर ड्रिल तुटण्याची किंवा अडकण्याची शक्यता असते. मटेरियलमध्ये सातत्य नसल्यामुळे कधीकधी असे अपघात घडतात. त्यामुळे चिपवर लक्ष ठेऊन त्या एकसारख्या येण्याबाबत ऑपरेटर आग्रही असतात. त्यासाठी नवीन मशिनमध्ये आम्ही चिप घेऊन जाणारा कन्व्हेअर समोरच्या बाजूला आणला. ऑपरेटरच्या समोरच चिप बाहेर जात असल्यामुळे ऑपरेटरला ते सहजपणे बघता येणे शक्य झाले असून ऑपरेटरच्या कामामध्ये सुटसुटीतपणा आला.

डीप होल ड्रिलिंग मशिनमध्ये मोठ्या प्रमाणात चिप तयार होतात. हे मशिन विविध प्रकारच्या मटेरियलची चिप हाताळण्यासाठी तयार करण्यात आले आहे. उदाहरणार्थ, स्टील, स्टेनलेस स्टील किंवा इन्कोनेल, टायटॅनिअम इत्यादी. यामध्ये दिलेला चिप क्रशर, बनलेल्या चिपचे बारीक तुकडे करून बिनमध्ये ठेवतो.

मशिनची वैशिष्ट्ये

• मशिनमधील नियंत्रक : ऑपरेटरला मशिन हाताळणी सोपी पडेल अशा पद्धतीने मशिनमध्ये नियंत्रक दिलेले आहेत. हे नियंत्रण केवळ स्पीड आणि फीडशी मर्यादित नसून, शीतकासंबंधित नियंत्रकही मशिनमध्ये दिले आहे. डीप होल ड्रिलिंगमध्ये शीतकाचा पुरवठा खूप महत्त्वाचा आणि निर्णायक असून त्याचा प्रवाह आणि दाब नियंत्रणात ठेवणे आवश्यक असते. पूर्वी मशिनच्या पाठीमागे जाऊन हाताने बदल करून शीतकावर नियंत्रण ठेवावे लागत होते. या सर्व गोष्टी या मशिनमध्ये डिजिटल पद्धतीने करता येण्यासाठी त्या मशिनच्या कन्सोलमधेच समाविष्ट केल्या आहेत. यामुळे ऑपरेटरला फीड, वेग, शीतकाचा दाब आणि प्रवाह यांवर सहज नियंत्रण ठेवता येते.

• टच स्क्रीन : सर्व नियंत्रक टच स्क्रीनवर वापरता येतील अशा पद्धतीने मशिनमध्ये सोय केलेली आहे, ज्यामुळे ऑपरेटरला वापरणे ते अधिक सोयीचे होईल.

• मटेरियलची निवड : या मशिनमध्ये MS, SS काही नॉन फेरस मेटल, इन्कोनेल, टायटॅनिअम अशा अनेक मटेरियलचे यंत्रण होते. ज्यावेळी ऑपरेटरला नवीन मटेरियलवर ड्रिल करायचे आहे त्यावेळी त्याने कॅटलॉग आणि पॅरामीटरचा संदर्भ घेणे अपेक्षित असते. यासाठी आम्ही कन्सोलमध्येच त्यासंदर्भातील डाटाबेस विकसित केला आहे. ऑपरेटरने फक्त मटेरियल आणि व्यास यांची निवड करायची आहे. मटेरियलची निवड करतानाच्या मार्गदर्शी सूचनांचादेखील या मशिनमध्ये समावेश करण्यात आलेला आहे. कन्सोलमध्ये या सर्वाची बँक दिली आहे.

• प्रॉब्लेम अँटिसिपेशन पॅकेज : वरील सेटिंगबरोबरच पुढे येऊ शकणाऱ्या समस्यांची पूर्वसूचना देणारे प्रॉब्लेम अँटिसिपेशन पॅकेजदेखील मशिनमध्ये दिले आहे. यात शीतकाचा अपेक्षित दाब मिळत नसल्यास काय करावे, ड्रिलिंग करताना टूलने जास्त लोड घेतला तर काय करावे, यंत्रणादरम्यान टूलवर लोड येत असेल तर काय करावे, अशा सर्व शक्यता लक्षात घेऊन त्याविषयीच्या सूचना या पॅकेजमधून दिलेल्या आहेत.

• या सर्व सूचना ऑपरेटरने मशिनला द्याव्यात. या सूचनांनतर (Teach cycle) लोड वाढला आहे, टूल बोथट झाले आहे, यासारख्या समस्या मशिन स्वतःच लक्षात घेते. टूल तुटले असेल तर यंत्रण थांबते. अशा विविध वैशिष्ट्यांचा समावेश मशिनमध्ये करण्यात आला असून ऑपरेटरने गरजेनुसार मशिनला सूचना देणे आवश्यक असते.

• नवीन यंत्रभागाचा पहिला सेटअप लावताना ऑपरेटर मशिनला सूचना देऊ शकतात. कालांतराने जेव्हा तो यंत्रभाग यंत्रणासाठी येईल, तेव्हा आवश्यक तेच पॅरामीटर आपोआप सेट होतात. हे सॉफ्टवेअर आम्हीच कंपनीत विकसित केले असून, ते मशिनमध्ये बसविण्यात आले आहे.

• QR कोड : आणखी एक वैशिष्ट्य म्हणजे आम्ही मशिनमध्ये QR कोडची सुविधा दिलेली आहे. डीप होल ड्रिलिंग मशिन हे खूप ‘नीश तंत्रज्ञान’ असल्यामुळे या मशिनसाठी प्रशिक्षित लोकांची गरज असते. या मशिनवर यंत्रणासाठी आलेल्या यंत्रभागाचा सेटअप बदलणे, पॅरामीटर सेट करणे, नेहमीचे देखभाल वेळापत्रक, फिल्टर बदलणे, बेल्ट खराब झाला असेल तर तो बदलणे, अशा असंख्य गोष्टींचे प्रशिक्षण ऑपरेटरला द्यावे लागते. परंतु प्रशिक्षित ऑपरेटर काम सोडून गेल्यानंतर नवीन ऑपरेटरला प्रशिक्षित करणे या सर्वामध्ये वेळ जातो. या दृष्टिकोनातून आम्ही मशिनवरच QR कोडची सुविधा दिलेली आहे. ग्राफिक व्हिडिओ तयार केले असून क्लिष्ट भागांमध्ये त्याच्याशी संबंधित QR कोड आम्ही लावले आहेत. आलेल्या अडचणींवर आम्ही टप्प्याटप्प्याने करावयाचे उपाय व्हिडिओमध्ये दिले आहेत. प्रातिनिधिक व्हिडिओ पुढील लिंकवर पाहू शकाल.

• आमची मशिन निर्यात केली जात असल्यामुळे संरक्षणासाठी त्याला गार्डिंग दिले जाते. जरी हे भारतीय मशिन असले तरी, त्यासाठी सर्व सेफ्टी गार्ड, सेफ्टी कर्टन आम्ही पुरविले आहेत. त्यामुळे आंतरराष्ट्रीय मागण्यांप्रमाणे CE आणि UL मानकानुरूप सर्व बाबी मशिनमध्ये आहेत.

• आवाजविरहित यंत्रण : डीप होल ड्रिलिंग ही नावाप्रमाणेच खोलवरील ड्रिलिंग करणारी प्रक्रिया आहे. यासाठी ड्रिल हेड एका लांब नळीवर (ट्यूब) बसविलेले असून तिचा आकार यंत्रभागावर अवलंबून असतो. यंत्रभाग 2 मीटरचा असेल, तर नळी 3 मीटरची असते. 3 मीटरचे ड्रिलिंग करावयाचे असेल, तर नळी 5 मीटर लांब असावी लागते. ही नळी लांब आणि कमी व्यासाची असल्यामुळे कंपनांच्या दृष्टीने अतिसंवेदनक्षम असते. त्यामुळे त्याला विशेष मटेरियल वापरून, स्वयंचालित नियंत्रण आणि आवश्यक तसा आधार दिला जातो. ज्यामुळे नळी खूप घट्ट पकडली जाते आणि आवाज येत नाही.

कंपनीत काम करणारी आताची पिढी विविध सॉफ्टवेअरबाबत खूप आग्रही आहे. त्यातूनच आम्ही ग्राहकाला अशी सेवा दिली की, ग्राहकाला जे मशिन आम्ही देणार आहोत, त्याचे संपूर्ण चित्रच आम्ही त्याला दाखविण्याची सुविधा केली. त्या मशिनचे ग्राफिकल रीप्रेझेंटेशन आम्ही ग्राहकाला दाखवितो, ज्यामध्ये मशिनची अंतर्बाह्य संरचना ग्राहकाला कळण्यास मदत होते. मशिन विक्रीसाठी आणि वितरणासाठी ते फायदेशीर ठरते.

कंपनीच्या सुरुवातीच्या काळात एस.पी.एम. तयार करीत असल्यामुळे संकल्पनात्मक उत्पादने (प्रोटोटाइप) तयार करण्याची आम्हाला पहिल्यापासूनच सवय होती. ही आमची जमेची बाजू आहे. एकदा मशिन तयार केले आणि काम संपले असे न करता, जी वैशिष्ट्ये अंतिम मशिनमध्ये असणार आहेत ती सर्व प्रोटोटाइपमध्ये आली पाहिजे असा विचार आम्ही सुरुवातीपासूनच करतो. त्याच्यामध्ये नंतर बदल होत राहतील, संशोधन होत राहील. हा आमच्या कंपनीच्या संस्कृतीचा एक भाग आहे. त्याप्रमाणेच मशिनचे डिझाइन करावे असा पायंडा कंपनीमध्ये पाडला आहे.

पुढे काय

आतापर्यंत डीप होल ड्रिलिंग क्षेत्रात आम्ही बरेच काम केले आहे आणि आता आम्ही आमचे लक्ष इतर उत्पादनांकडे वळविण्यास सुरुवात केली आहे. त्यापैकीच एक म्हणजे होनिंग मशिन. या मशिनची निर्मिती करण्यास आम्ही सुरुवात केली आहे. होनिंग क्षेत्रामध्ये अनेक नामवंत कंपन्या काम करीत आहेत. डीप होल ड्रिलिंगप्रमाणेच होनिंग क्षेत्रातही आंतरराष्ट्रीय पातळीवरची उच्च दर्जाची गुणवत्ता तीही भारतीय किंमतीमध्ये आम्हाला ग्राहकांना द्यायची आहे. म्हणूनच आम्ही या ‘नीश’ तंत्रज्ञानामध्ये पुन्हा एकदा पदार्पण केले आहे. यंदाच्या इम्टेक्स प्रदर्शनात जे मशिन सादर केले होते ते फार ‘युनिक’ होते. अतिशय छोट्या L/D गुणोत्तराचे होनिंग करणे ही सर्वसाधारण गोष्ट आहे. साधारणपणे 5 पर्यंत गुणोत्तर असलेले यंत्रभाग ऑटोमोटिव्ह क्षेत्रात वापरले जातात. परंतु जेव्हा Ø 7.6 मिमी. X 800 मिमी. लांबीचे होनिंग करावयाचे असते तेव्हा ते आव्हानात्मक ठरते. आम्ही Ø 12.7 मिमी. आणि 1100 मिमी. लांबीचे होनिंग तेही 2 ते 3 मायक्रॉनच्या मर्यादेमध्ये टेपर ओव्हॅलिटी असणारे करू शकतो. आम्ही आता अशी मशिन (Ø 14.5 मिमी. आणि 1400 मिमी. लांबीची) निर्यात करीत आहोत. एका युरोपियन ग्राहकाला आम्ही 4.5 मिमी. ते 20 मिमी. व्यासापर्यंत आणि 850 मिमी. लांबीपर्यंत होनिंग करणारे मशिन दिले होते. तसेच Ø 7.6 ते 20 मिमी. आणि 1500 मिमी.पर्यंत लांबीचे होनिंग करणारी मशिनही आम्ही दिली आहेत. त्यामध्ये एक स्टेशन, दोन स्टेशन असे विविध पर्यायही आहेत. हे मशिन संपूर्ण इलेक्ट्रॉनिक प्रणालीवर आधारित असून केवळ क्लॅम्पिंगसाठी हायड्रॉलिक व्यवस्था वापरली जाते. मोशन, डिस्कचे स्थान, होनिंगमधील रोटेशन आणि एक्स्पान्शन हे सर्व सर्व्हो मोटर आधारित आहे. होनिंग प्रक्रियेचे स्वतःचे असे वेगळेपण आहे. सर्व्हो आधारित असल्यामुळे होनिंग मशिनमध्ये एक्स्पान्शन, रेसिप्रोकेशन, रोटेशन असे सर्व अचूकपणे करता येते. डीप होल ड्रिलिंग मशिनप्रमाणेच आम्ही या मशिनसाठी देखभालीसंदर्भातील व्हिडिओसारखी वैशिष्ट्ये दिलेली आहेत. आमची मशिन मोठ्या प्रमाणावर निर्यात केली जात असल्यामुळे आमचे ग्राहक मशिनसाठीची सेवा आणि देखभाल याबाबत शंका विचारतात. त्यांच्यासाठी आम्ही मशिनला एक मोड्युल जोडलेले आहे. जेणेकरून आमचा ऑपरेटर येथे बसून परदेशातील मशिनचा ॲक्सेस मिळवितो आणि देखभाल सेवा पुरवितो. ही सेवा सध्या आम्ही फक्त निर्यात होणाऱ्या मशिनलाच देतो.

देशात आणि परदेशातूनही आमच्याकडे त्याच ग्राहकाकडून परत परत मागणी होत आहे. जवळपास 30 ते 40 टक्के मशिन आम्ही निर्यात करीत असून भविष्यात जास्त निर्यातीसाठी आमचे प्रयत्न सुरू आहेत.

ए. ए. काझी,

संचालक, प्रेसिहोल मशिन टूल्स प्रा. लि.

0 9892043053

ए. ए. काझी यांनी मुंबई विद्यापीठामधून यांत्रिकी अभियांत्रिकीची पदवी घेतली असून, ‘प्रेसिहोल मशिन टूल्स प्रा. लि.’ कंपनीचे ते संचालक आहेत. डीप होल ड्रिलिंग तंत्रज्ञानामधील कामाचा त्यांना प्रदीर्घ अनुभव आहे.

@@AUTHORINFO_V1@@