अॅडिटिव्ह मॅन्युफॅक्चरिंग : आज आणि उद्या

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

अॅडिटिव्ह मॅन्युफॅक्चरिंगबाबतचे (3D प्रिंटिंग) सुरुवातीचे उत्साहाचे उधाण आता थोडे कमी झाले असून, मागील 5 वर्षांत याविषयी प्रसार माध्यमातून होणारा उदो उदोही कमी झाला आहे. प्रत्यक्ष डिझाइन, कामाचे आयोजन आदींबाबत अधिक काम केले जात आहे. मात्र, सध्या अस्तित्वात असलेल्या तंत्रज्ञानाची जागा घेण्याकरिता अॅडिटिव्ह मॅन्युफॅक्चरिंग आलेले नाही, तर कार्यवस्तूच्या अंतिम स्वरूपापर्यंत पोहोचण्यासाठी वापरल्या जाणाऱ्या प्रक्रिया आणि अॅप्लिकेशननुसार यंत्रण, इ.डी.एम., इ.सी.एम., कास्टिंग, फोर्जिंग इत्यादी तंत्रज्ञानांसोबत एकत्रपणे त्याचा उपयोग करणे आवश्यक आहे, हे आता सर्वदूर मान्य केले जात आहे. संपूर्ण समस्या निराकरण देण्यासाठी बरेच अॅडिटिव्ह मॅन्युफॅक्चरिंग मशिन उत्पादक विद्यमान तंत्रज्ञानाच्या मशिन निर्मात्यांशी समन्वय साधत आहेत.

अॅडिटिव्ह मॅन्युफॅक्चरिंगच्या उपलब्ध असलेल्या वेगवेगळ्या तंत्रज्ञानांची आपण थोडक्यात माहिती घेऊ.

1. स्टिरीओलीथोग्राफी (SLA) ही सर्वात जुनी पद्धत आहे. या पद्धतीनेच 3D प्रिंटिंगचा 1987 साली श्रीगणेशा झाला. कॅडद्वारे (कम्प्यूटर एडेड डिझाइन) चित्र बनवून त्याबरहुकुम वस्तू बनविता येऊ लागली. पण हे तंत्र बरीच वर्षे प्रायोगिक अवस्थेतच राहिले. या प्रक्रियेत बऱ्याच प्रकारच्या रेझिनपासून वस्तू बनविली जाते. SLA मध्ये पातळ (लिक्विड) रेझिनचा वापर केला जातो.

2. सिलेक्टिव्ह लेझर सिंटरींगमध्ये (SLS) प्लास्टिक, नायलॉन, सिरॅमिक अशा प्रकारच्या मटेरियलची अतिशय बारीक पावडर पाहिजे त्या आकारात फवारली जाते आणि शक्तिशाली लेझरने ती पावडर वितळवून तिचे एकावर एक थर तयार करून अपेक्षित 3D वस्तू तयार केली जाते.

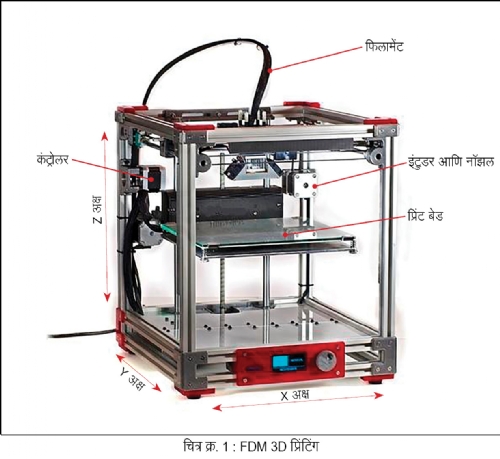

3. फ्युज्ड् डिपॉझिशन मॉडेलिंगमध्ये (FDM) (चित्र क्र. 1) रिळावर गुंडाळलेली तार एका नॉझलमधून येताना गरम होऊन वितळलेले मटेरियल त्रिमितीय चित्राप्रमाणे आकार घेते. या आकाराचे एकावर एक थर तयार होतात. ते थंड झाल्यावर आपल्याला पाहिजे असलेली वस्तू तयार होते. एक थर झाल्यावर वस्तू तयार होणारा बेस खाली जातो आणि पुढचा थर तयार होतो. या प्रकारच्या 3D प्रिंटिंगमध्ये पृष्ठभागाचा फिनिश चांगला मिळतो. मध्यम अचूकता मिळते तसेच वस्तू मजबूत असते.

4. मल्टी जेट फ्युजनमध्ये (MJF) नायलॉन 11 आणि नायलॉन 12 हे मटेरियल वापरले जाते. यामध्ये 80 मायक्रॉन जाडीचे अतिशय पातळ थर आपण करू शकतो. त्यामुळे जास्त घनतेची आणि कमी सच्छिद्रतेची वस्तू तयार होते. याद्वारे इंजेक्शन मोल्डिंगच्या तोडीचे भाग बनतात.

5. मल्टी जेट मॉडेलिंग (MJM) या प्रक्रियेत मुख्यतः प्लास्टिकचे भाग तयार केले जातात. पृष्ठभागाचा फिनिश चांगला मिळतो. क्लिष्ट भागसुद्धा चांगल्या गुणवत्तेने सहज तयार करता येतात.

6. डायरेक्ट मेटल लेझर सिंटरिंग (DMLS) प्रक्रियेने धातूचे भाग बनविता येतात. यामध्ये 20 ते 30 मायक्रॉन जाडीचे थर बनविता येतात. 2007 मध्ये EOC कंपनीने पहिले DMLS मशिन (चित्र क्र. 2) व्यावसायिक तत्त्वावर बनविले. याद्वारे स्टेनलेस स्टील, अॅल्युमिनिअम, टायटॅनिअम इत्यादी प्रकारच्या धातूंचे भाग बनविले जातात. एअरोस्पेस, ऑटोमोटिव्ह आदी क्षेत्रांत या तंत्राचे फार मोठे योगदान अपेक्षित आहे.

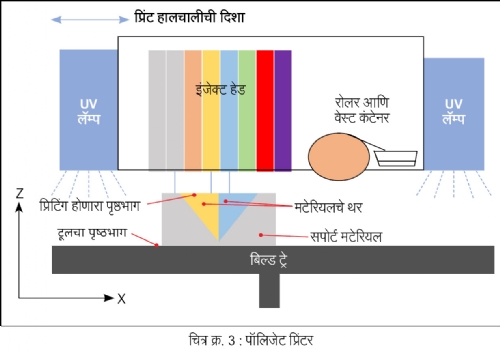

7. पॉलिजेट प्रिंटर (चित्र क्र. 3) इंक जेट प्रिंटरप्रमाणेच काम करतो. अनेक नळ्यांमधून (नॉझल) पॉलिमरचे 10 मायक्रॉन जाडीचे एकावर एक थर तयार करून, नंतर अल्ट्रा व्हायोलेट (UV) किरणांनी ते क्युअर केले जातात. यामध्ये 6 प्रकारचे वेगवेगळे रंग उपलब्ध असतात.

उत्पादन तंत्रज्ञान आणि अॅडिटिव्ह मॅन्युफॅक्चरिंग

वरील तंत्रज्ञान वापरून वस्तू बनविल्यानंतर त्यावर बऱ्याच प्रक्रिया कराव्या लागतात. ज्याप्रमाणे कॅडचे उत्तम सॉफ्टवेअर असले तरी चांगले ड्रॉइंग काढता येतेच असे नाही, तसेच चांगले मशिन जरी असले तरी लगेच पूर्ण वस्तू बनविता येईलच असे नाही. त्यासाठी बऱ्याच गोष्टींचे ज्ञान आणि अनुभव असणे आवश्यक आहे. जसे की, त्या मटेरियलचे गुणधर्म काय आहेत? उष्णतेचा त्या मटेरियलवर काय परिणाम होतो? एखाद्या भागाचे आरेखन करतानाच त्याची कशी काळजी घ्यावी? आदी गोष्टींबाबत ज्ञान असणे आवश्यक आहे. अजून हे तंत्रज्ञान प्रस्थापित झालेले नसल्याने बऱ्याच वेळेस प्रयोग आणि चाचण्या कराव्या लागतात.

जर यंत्रभाग डिझाइन टप्प्यातूनच अॅडिटिव्ह मॅन्युफॅक्चरिंगसाठी अनुकूल होण्यासाठी संकल्पित झाला असेल, तर ते नेहमीच हितावह असते. अॅडिटिव्ह मॅन्युफॅक्चरिंग तंत्रज्ञानासाठी यंत्रभाग डिझाइन करणे हे आजच्या युगात अजूनतरी कमी प्रमाणात उपलब्ध असलेले कौशल्य आहे, कारण या तंत्रज्ञानाचा प्रसार आणि प्रचार मर्यादित आहे. अर्थातच, नवीन तंत्रज्ञानाच्या आगमनाने आणि प्रसाराने यंत्रभागांच्या डिझाइनची क्षमता निश्चितच वाढेल तसेच अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रियेच्या सिम्युलेशनसाठी सॉफ्टवेअरही उपलब्ध आहेत.

सामान्यतः उपलब्ध तंत्रज्ञानाद्वारे एखाद्या यंत्रभागाचे उत्पादन करण्यात काही अडचणी येत असल्या तर अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रिया वापरण्याचा विचार केला जातो.

आपल्या नेहमीच्या भाषेत ज्याला आपण वस्तू तपासून पास करणे असे म्हणतो त्यालाच अॅडिटिव्ह मॅन्युफॅक्चरिंगमध्ये ‘सर्टिफिकेशन’ असे म्हणतात. अॅडिटिव्ह मॅन्युफॅक्चरिंग यंत्रभागाचे प्रमाणपत्र (पार्ट सर्टिफिकेशन – अंतिम ॲप्लिकेशनमध्ये वापरण्यासाठी यंत्रभाग योग्य आहे का ते प्रमाणित करण्याची प्रक्रिया) मिळविणे ही एक अतिशय विस्तृत, गुंतागुंतीची प्रक्रिया आहे, ज्यासाठी विकासाच्या प्रक्रियेत मोठ्या प्रमाणात वेळ आणि अनेक दुरुस्त्या आवश्यक असतात.

विद्यमान ॲप्लिकेशनसाठी अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रिया वापरण्याची व्यवहार्यता तपासण्यासाठी पुढील काही गोष्टी वाजवी असल्याची खातरजमा करणे आवश्यक असते.

• अॅडिटिव्ह मॅन्युफॅक्चरिंगपासून उत्पन्न होणारे निव्वळ मूल्य

• बदल करण्याचा खर्च

• प्रत्यक्ष अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रियेचा खर्च.

• अतिरिक्त जोखीम

• अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रियेचे अन्य अतिरिक्त फायदे

भारतीय अॅडिटिव्ह मॅन्युफॅक्चरिंग मशिन उद्योगाची उलाढाल अंदाजे 450 कोटी रुपये आहे. यापैकी बाजारातील सर्वात मोठा म्हणजे 47% हिस्सा M/s EOS सिस्टिम्स यांचा आहे. भारतात डेस्कटॉप इन्स्टॉलेशनची संख्या सुमारे 10,000 आहे आणि औद्योगिक इन्स्टॉलेशनची संख्या जवळपास 650 आहे.

विविध क्षेत्रातील विशिष्ट कामांसाठी एक सुलभ प्रक्रिया म्हणून अॅडिटिव्ह मॅन्युफॅक्चरिंगचा उपयोग केला जातो. त्याची काही उदाहरणे पुढे दिली आहेत.

एअरोस्पेस

GE एअरो इंजिन नॉझल अॅसेम्ब्ली अॅडिटिव्ह मॅन्युफॅक्चरिंगद्वारे तयार केली जाते. बोईंगच्या प्रवासी विमानांमध्ये ओव्हरहेड स्टोरेज रॅकसाठी पॅनेलसारखे काही प्लास्टिकचे भाग अॅडिटिव्ह मॅन्युफॅक्चरिंगद्वारे तयार केले जातात. या क्षेत्रामध्ये अॅडिटिव्ह मॅन्युफॅक्चरिंग वापरण्याचे मुख्य कारण म्हणजे भागांचे वजन कमी होण्याची शक्यता होय. इस्त्रोमध्ये अॅडिटिव्ह मॅन्युफॅक्चरिंगद्वारे उपग्रहांसाठी काही महत्त्वपूर्ण भाग तयार केले जात आहेत.

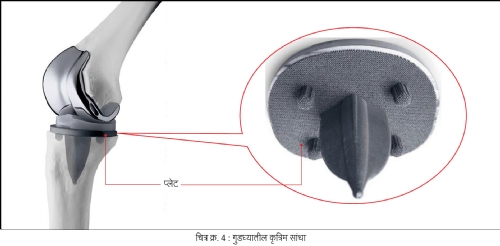

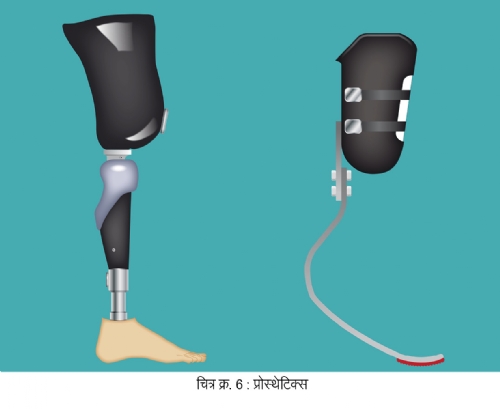

प्रोस्थेटिक्स, इम्प्लांट

या क्षेत्रात अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रिया बऱ्यापैकी रुळलेली आहे. जवळजवळ 97% श्रवणयंत्रे याच प्रक्रियेद्वारे तयार केली जातात. अनेक ऑर्थोपेडिक आणि इतर इम्प्लांट अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रियेद्वारे तयार केले जातात. रुग्णाच्या गरजांनुसार इम्प्लांट सानुकूलित करता येत असल्यामुळे हे तंत्रज्ञान अमर्यादपणे वापरता येऊ शकते. बऱ्याच प्रकारचे प्रोस्थेटिक्स बनविले जातात. याची किंमत साधारणपणे 1,500 डॉलर ते 8,000 डॉलर असते, तर आयुष्य साधारणपणे 5 वर्षे असते. लहान मुलांना तर हे फारच लवकर बदलावे लागते. याला विम्याचे छत्र नसल्याने परवडतही नाही. पण 3D प्रिंटिंगचा वापर करून याची किंमत फक्त 50 डॉलर इतकी कमी होते. 3D सिस्टमसारख्या कंपनीने डी.एम.पी. फ्लेक्स 350 श्रेणीची अनेक मशिन बाजारात पुरविली आहेत, ज्यांच्यापासून आजपर्यंत लाखो वैद्यकीय इम्प्लांट बनविले गेले आहेत.

वाहन उद्योग

या क्षेत्रात सध्या वापरण्यात येणारे तंत्रज्ञान अत्यंत तर्कसंगत पद्धतीने विकसित झाले असल्यामुळे येथे अजूनतरी अॅडिटिव्ह मॅन्युफॅक्चरिंग वापरून फारसे काही केले जात नाही. याची मुख्य कारणे सध्याच्या प्रक्रियांची इष्टतम किंमत आणि मोठ्या प्रमाणात उत्पादन घेण्याची क्षमता ही आहेत. परंतु तरीही, काही विशिष्ट भाग अॅडिटिव्ह मॅन्युफॅक्चरिंगद्वारे तयार केले जातात उदाहरणार्थ, हलक्या बिजागऱ्या, पादचारी संरक्षण ब्रॅकेट. यांचा वापर फॉर्म्युला 1 आणि सुपर कारमध्ये केला जातो, कारण तिथे उत्पादन कमी संख्येत असते आणि वजनाच्या प्रमाणात मजबुती हे गुणोत्तर अतिशय महत्त्वाचे असते. उदाहरणार्थ, बुगाटी चिरॉनसारख्या सुपर कारसाठी ब्रेक कॅलिपर, हीट शील्डची निर्मिती अॅडिटिव्ह मॅन्युफॅक्चरिंगद्वारा

केली जाते.

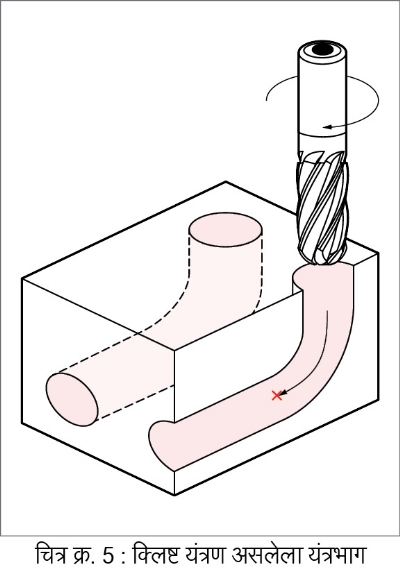

टूलिंग, डाय मोल्ड

इष्टतम वजन आणि जडत्व (इनर्शिया) असलेल्या आणि ग्राहकाच्या मागणीनुसार बनविलेल्या मिलिंग कटर बॉडी सँडविकमध्ये तयार होतात. शीतक गाळे अंतर्भूत असलेले इंजेक्शन मोल्डिंग डाय पारंपरिक डाय ब्लॉकच्या स्पर्धेत बाजारात उपलब्ध आहेत. जुने डाय बनविताना छिद्रे पाडण्यात आणि प्रभावी शीतक वाहिन्या पुरविण्यासाठी क्लिष्ट यंत्रण करावे लागत असे. चित्र क्र. 5 मध्ये दाखविलेल्या उदाहरणामध्ये X भोक दाखविले आहे ते यंत्रण करणे अशक्य आहे. वस्तुच्या अंतर्भागात शीतनासाठी (कूलिंग) लागणारे अशा पद्धतीचे मार्ग असलेले यंत्रभाग आता आपल्याला 3D प्रिंटिंगच्या साहाय्याने बनविता येणे शक्य आहे.

कलाकृती

अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रियेच्या मूलभूत वैशिष्ट्यांमुळे ते वापरून बनविलेल्या कलाकृतींना मोठी मागणी असते आणि त्यातील विविधता आणि कलाकुसरीसाठी डिझाइनर/कलाकार यांना त्यांच्या सर्जनशीलतेसाठी अमर्याद अवकाश उपलब्ध असते.

नमुना (प्रोटोटाइप)

या क्षेत्रामध्ये अॅडिटिव्ह मॅन्युफॅक्चरिंगचा व्यापक वापर केला जातो, कारण विद्यमान तंत्रज्ञानाच्या तुलनेत कच्च्या मालाच्या त्याच प्रकारापासून विविध भाग तयार केले जाऊ शकतात. कोणत्याही विशेष टूलिंगची आवश्यकता नसते. जर आपल्याकडे मशिन, डिझाइन करण्याची क्षमता आणि पायाभूत सुविधा उपलब्ध असतील, तर आपण बरेच काही तयार करू शकता.

वरील विवेचनावरून आपल्या हे लक्षात आलेच असेल की, 3D तंत्रज्ञान हे आताच्या तंत्रज्ञानाला पूरकच ठरणार आहे. यामुळे सध्या वापरात असलेले तंत्रज्ञान लगेचच निकालात निघेल असे नाही. उदाहरणार्थ इलेक्ट्रिक वाहने (EV) बाजारात आली म्हणजे पेट्रोल आणि डिझेल वाहनांची निर्मिती करणाऱ्या कंपन्या बंद पडणार असे नाही. उद्योगक्षेत्रात आतापर्यंत झालेल्या बऱ्याच क्रांतिकारी बदलांप्रमाणे हा एक बदल आहे. सद्यस्थितीतील उत्पादन प्रक्रियेमध्ये अधिकाधिक सुलभता आणण्याकरिता हे तंत्रज्ञान पुढील काळात मोठ्या प्रमाणात वापरले जाणार हे निश्चित आहे. त्यामुळे या बदलाला आपण कसे स्वीकारतो यावर भविष्यकाळातील यश अवलंबून आहे.

अजित देशपांडे, अम्बर जोशी

9359104060

अजित देशपांडे, अम्बर जोशी. दोन्ही लेखक यंत्र अभियांत्रिकीमध्ये प्रदीर्घ अनुभव असलेले अभियंते आहेत. मुंबईत झालेल्या अॅडिटिव्ह मॅन्युफॅक्चरिंग कार्यशाळेत उद्यम प्रकाशनतर्फे ते सहभागी झाले होते.

@@AUTHORINFO_V1@@