कॉम्बिनेशन बोरिंग टूल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

औरंगाबाद येथील आमची गौरव इंजिनिअर्स कंपनी मागील 26 वर्षांपासून टूलिंग क्षेत्रात सातत्याने ग्राहकांना त्यांच्या गरजेनुसार अखंड सेवा देत आहे. यंत्रभागावरील भोक बोरिंग प्रक्रियेने फिनिश केले जाते. ही प्रक्रिया सुलभ आणि किफायती होण्यासाठी उपलब्ध असलेले टूलिंगमधील विविध पर्याय आणि बोरिंग प्रक्रियेविषयी मूलभूत माहिती आपण या लेखात घेणार आहोत.

बोरिंग

बोरिंगमध्ये प्रथम सेमी फिनिशिंग होते आणि त्यानंतर फिनिशिंग होते. सी.एन.सी. टर्निंगवर बोरिंग करताना साध्या बोरिंग बारनेच बोरिंग केले जाते. सी.एन.सी. टर्निंग सेंटरमध्ये सेमी फिनिशिंग ऑपरेशन म्हणजे खरंतर अंतर्गत टर्निंगच असल्यामुळे विविध व्यासांसाठी एकच बोरिंग बार (चित्र क्र. 1) वापरता येतो. विविध आकाराच्या रफ बोअरसाठी एक आणि कदाचित सेमी फिनिशसाठीही तोच बोरिंग बार वापरणे लेथवर शक्य आहे. जेव्हा हेच काम व्ही.एम.सी., एच.एम.सी. किंवा एस.पी.एम.वर केले जाणार असते, तेव्हा सेमीफिनिशिंगसाठी वेगळा बोरिंग बार असणे आवश्यक आहे. सेमीफिनिशिंग बोरिंग बारमध्येसुद्धा दोन डिझाइन आहेत. एक म्हणजे फिक्स टाइप पॉकेट डिझाइन आणि दुसरा कार्ट्रिज टाइप (चित्र क्र. 2).

फिक्स टाइप पॉकेट डिझाइनला एकतर साइड लॉक होल्डर किंवा 7/24, BT 40, BT50 टेपर असतो. त्याच्या मागे असलेला पुल स्टड मशिनमध्ये बसतो. जेव्हा याच्यामध्ये 7/24 टेपर वापरला जातो तेव्हा जर इन्सर्ट खराब झाला तर संपूर्ण टूल फेकून द्यावे लागते. त्यामुळे या ठिकाणी कार्ट्रिज टाइप या दुसऱ्या प्रकारच्या डिझाइनला प्राधान्य दिले जाते. 10 मिमी. ते 25 मिमी. व्यासापर्यंत एक (सिंगल) कार्ट्रिज असेल, 26 मिमी. व्यासाच्यावर 2 कार्ट्रिज लावता येतात. दोन कार्ट्रिज लावल्यामुळे सरकवेग (फीड) वाढतो. दोन कार्ट्रिज लावल्यामुळे कर्तन बल संतुलनात कार्य करते. तसेच यंत्रणवेगदेखील दुप्पट होतो.

बोरिंग टूलची निवड

बोरिंग करताना निगेटिव्ह तसेच पॉझिटिव्ह इन्सर्ट वापरले जातात. निगेटिव्ह रेकसाठी न्यूट्रल इन्सर्ट (CNMG, TNMG) वापरले जातात. बोरिंग करताना शक्यतो पॉझिटिव्ह इन्सर्ट (CCMT, TCMT, TPMT) वापरण्यास सुचविले जाते. त्यामुळे बोरिंग केलेल्या पृष्ठभागावर चांगला फिनिश मिळू शकतो.परंतु यंत्रण खर्च कमी करण्यासाठी न्यूट्रल इन्सर्ट वापरले जातात. TNMG वापरल्यामुळे दोन्ही बाजूने सहा कोपरे मिळतात. याउलट TCMT इन्सर्ट वापरला तर 3 च कोपरे मिळतात. त्यामुळे मध्यम मार्ग म्हणून सेमीफिनिशिंगसाठी निगेटिव्ह आणि फिनिशिंगसाठी पॉझिटिव्ह इन्सर्ट वापरण्याचे सुचविले जाते.

बोरिंगसाठी कमीतकमी मटेरियल ठेवण्यावर अधिक भर दिला जातो. बोरिंग प्रक्रियेमध्ये फिनिशिंगसाठी बऱ्याचवेळा डायमंड किंवा CBN इन्सर्ट वापरले जातात. हे इन्सर्ट महाग असतात. जेवढे जास्त मटेरियल काढले जाते तेवढे इन्सर्टचे आयुष्य कमी मिळते, तसेच त्याच्या इंडेक्सिंगची संख्याही वाढते. इंडेक्सिंग वाढल्यामुळे पुन्हा सेटिंग करावे लागते. हे सर्व टाळण्यासाठी बऱ्याच वेळा फक्त 0.1 मिमी. मटेरियल फिनिश बोरिंगसाठी ठेवले जाते. फिनिशिंगसाठी किती स्टॉक ठेवायचा हे कार्बाइड किंवा डायमंड इन्सर्टच्या त्रिज्येवर अवलंबून असते. उदाहरणार्थ, 0.4 मिमी. त्रिज्येचा इन्सर्ट असेल तर 0.4 मिमी.च्या कमीतकमी अर्धी म्हणजे 0.2 मिमी. त्रिज्येची कापाची खोली (डेप्थ ऑफ कट) मिळाली पाहिजे. जर फिनिशिंगसाठी 50 मायक्रॉन मटेरियल ठेवले असेल तर, कर्तन कडा (कटिंग एज) जास्त धारदार (शार्प) असणे आवश्यक असते, अन्यथा नुसते रबिंग होते, म्हणून 50 मायक्रॉनचा टॉलरन्स ठेवायचा असेल, तर 0.2 मिमी. त्रिज्या वापरणे आवश्यक असते. दुसरी गोष्ट म्हणजे यात लंबगोलाकारिता (ओव्हॅलिटी) येण्याची शक्यता अधिक असते. जेवढा जास्त अलाउन्स तेवढा लंबगोलाकारितेतील फरक कमी असतो.

कॉम्बिनेशन बोअर

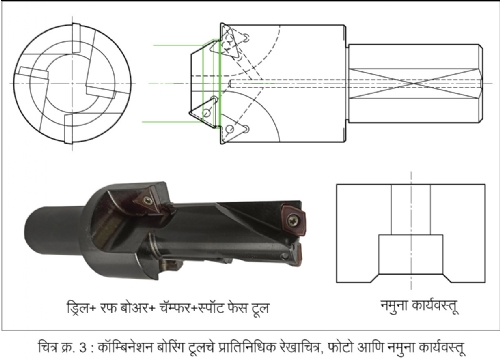

डिझाइनमध्ये जेव्हा एकाच अक्षावरील एकापेक्षा जास्त व्यासांचे बोरिंग करावयाचे असते, तेव्हा त्याला जरूरी असलेले इन्सर्ट एकाच बोरिंग टूलवर लावून कॉम्बिनेशन बोरिंग (चित्र क्र. 3) टूल बनविले जाते. त्याठिकाणी चॅम्फरिंगचे कार्ट्रिजपण देता येऊ शकते. कॉम्बिनेशन यंत्रणासाठी प्रथम यंत्रभागाचे ड्रॉइंग तयार करून मग त्याचे मॉडेल तयार केले जाते. त्यावरून टूलचे मॉडेल तयार केले जाते. त्यानंतर त्याच्या प्रत्यक्ष चाचण्या घेतल्यानंतर समायोजनाचा अंदाज येतो आणि योग्य कॉम्बिनेशन टूल तयार होते.

रफ बोरिंग

रफ बोरिंग तसे सर्वात सोपे ऑपरेशन आहे. त्यामध्ये फिनिश अथवा मापांच्या टॉलरन्सवर जास्त कडक बंधने नसतात. तरीसुद्धा या बोरिंगला टूलचे डायनॅमिक बॅलन्सिंग करणे फायदेशीर ठरते. कारण रफ बोरिंगच्या गुणवत्तेवर फिनिश बोअरची गुणवत्ता अवलंबून असते. दुसरी गोष्ट म्हणजे बॅलन्सिंग नीट नसल्यास आकाराच्या सातत्यामध्ये फरक तर पडतोच, त्याशिवाय स्पिंडलच्या आयुर्मानाबाबतीत समस्या उद्भवतात.

स्टेप बोरिंग

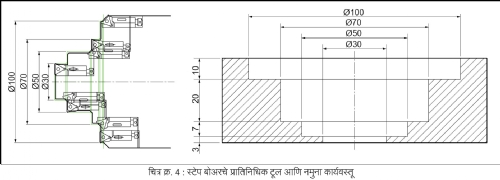

जेव्हा एकाचवेळी वेगवेगळ्या व्यासांचे बोरिंग होत असते, त्यावेळी किती स्टेप एकावेळी करता येतात असा प्रश्न पडणे साहजिक आहे. उदाहरणार्थ, एखाद्या बोअरला 100, 70, 50 आणि 30 असे चार व्यास एका अक्षावर आहेत. त्याला चॅम्फर आणि या सर्वांच्या 10 मिमी., 20 मिमी., 7 मिमी, 3 मिमी. अशा लांबी ठेवणारे सर्व यंत्रण जर करावयाचे असेल, (चित्र क्र. 4) तर एकाच टूलवर अपेक्षित लांबीच्या अंतराने त्या त्या व्यासाला योग्य अशा स्थानावर इन्सर्ट बसवून कॉम्बिनेशन टूल करता येते. त्यासाठी जेवढे इन्सर्ट बसवायचे आहेत तेवढ्या कार्ट्रिज बसविण्यासाठी टूलवर खाचा तयार कराव्या लागतात. उदाहरणार्थ 50 च्या व्यासामध्ये चॅम्फरचे एक, बोअरचे एक, दुसऱ्या व्यासाच्या बोअरचे आणि चॅम्फरचे अशी कार्ट्रिज एका बॉडीमध्ये बसवायला लागतात. किती कार्ट्रिज बसविता येतील, ते व्यासावर अवलंबून असते, कारण कमी व्यासासाठी जास्त कार्ट्रिज बसविताना ती एकमेकांना अडथळा ठरणार नाहीत याची काळजी घ्यावी लागते. सर्व व्यासांचे एकाचवेळी यंत्रण करताना कटर बॉडीच्या मटेरियलमध्ये फरक करावा लागत नाही. प्रत्येक व्यासाला मिळणारा यंत्रण वेग वेगवेगळा असल्यामुळे कुठला मध्यवर्ती वेग वापरायचा तो निर्णय टूल वापरणाऱ्याच्या अखत्यारित असतो.

फिनिश बोरिंग

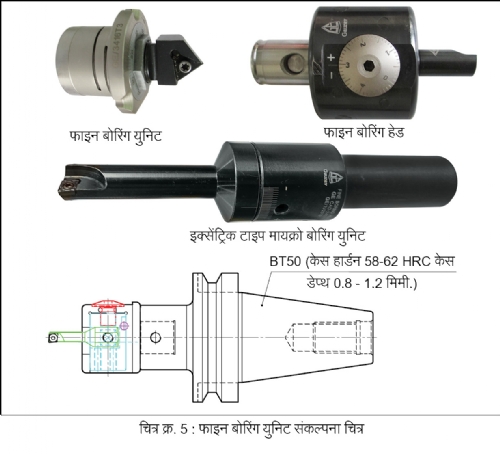

फिनिश बोअरिंगमध्ये 3 मिमी. व्यासाच्या पुढे फाइन बोरिंग केले जाऊ शकते. त्यासाठी फाइन बोरिंग हेड (चित्र क्र. 5) वापरले जातात. फाइन बोरिंग हेडमध्ये टूल हेड आणि 7/24 चा अॅडाप्टर अशी रचना असते. हेडमध्ये छोटे टूल टाकले जाते. यात एकात एक असे दोन सिलिंडर आहेत. बाजूवर असलेल्या अॅलन स्क्रूमार्फत सिलिंडर खाली वर होऊ शकते. त्यामुळे टूलची सेंटर लाइन सरकते. सेंटर लाइन सरकली की, व्यास कमी /जास्त होऊ शकतो. एक डिव्हिजन जर फिरविला तर व्यास 2 मायक्रॉनने समायोजित करता येतो.

वाहन उद्योगामध्ये किंवा मास प्रॉडक्शनमध्ये इन्सर्ट टाइप मायक्रो बोरिंग युनिट (चित्र क्र. 5) किंवा फाइन बोरिंग युनिट वापरले जाते. फाइन बोरिंग युनिटमध्ये बसविले जाते. यामध्ये लांबीच्या आणि व्यासाच्या समायोजनासाठी अतिरिक्त रॉड टाकून टूलचे समायोजन करता येते. युनिटवरील डायल वापरून 2 मायक्रॉन रेडियल समायोजन मिळू शकते, पण यासाठी कमीतकमी व्यास 19 मिमी. असणे आवश्यक आहे. मास प्रॉडक्शनच्या फाइन बोरिंगसाठी हे सर्वात जास्त वापरले जाणारे डिझाइन आहे. यामध्ये आपल्याला हवा तसा म्हणजे ±10 मायक्रॉन फिनिश टॉलरन्स मिळतो. फाइन बोरिंगला 99.9% पॉझिटिव्ह इन्सर्टच वापरले पाहिजेत. कारण कुठलेही फाइन बोरिंग युनिट न्यूट्रल इन्सर्टमध्ये बनवित नाहीत. पॉझिटिव्ह इन्सर्ट वापरल्यामुळे चॅटर, कंपने दोन्ही कमी होतील, फिनिशिंग जास्त चांगले मिळेल. यामध्ये शीतक वापरले जाते.

मायक्रो बोरिंग बार आणि फाइन बोरिंग बार यामध्ये काहीच फरक नाही. याला कुणी FBU म्हणजे फाइन बोरिंग युनिट तर काही जण याला MBU म्हणजे मायक्रो बोरिंग युनिट असे म्हणतात. याला टूल प्रीसेटर जरी नसेल तरी याचे सेटिंग अतिशय सोपे आहे.

उदाहरण 1

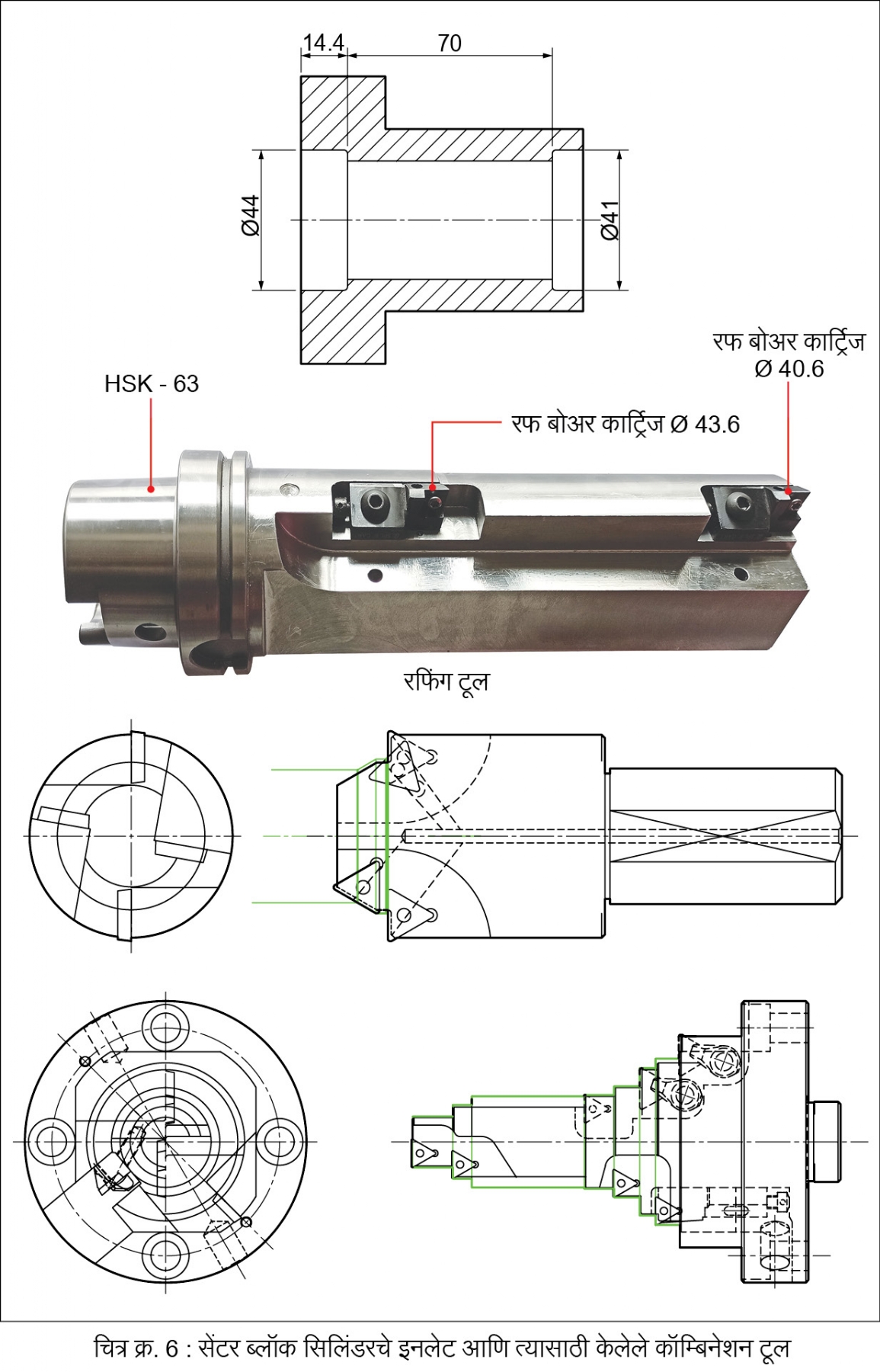

दुचाकीच्या सेंटर ब्लॉक सिलिंडरच्या इनलेटचे (चित्र क्र. 6) यंत्रण करताना बोरिंग करावयाची गरज होती. त्याच्या सर्व मापांचे एकाचवेळी यंत्रण होते. त्यामध्ये सुलभता आणण्यासाठी आम्ही एक रफिंग टूल (चित्र क्र. 6) बनवून दिले. यामध्ये 7 पॉकेट असून सगळ्यांच्या लांबीमध्ये 50 ते 20 मायक्रॉनच्या आतमध्ये फरक आहे. हे टूल झाल्यानंतर फिनिशचे टूल चालते. आमच्या ग्राहकाकडे सर्वात आधी एक मशिन होती. त्यावर 19 आणि 27.4 हे दोन पॉकेट व्हायचे. त्यानंतर ते 80 चे स्पॉट फेस वेगळे करायचे आणि 35, 41.4, 62 आणि 55 व्यास करण्यासाठी वेगळी मशिन वापरायचे. म्हणजे एकूण 3 मशिन वापरायचे, त्यानंतर सगळ्यात शेवटी 80 च्या कटरने फेसिंग करायचे. यानंतर त्यांनी एक एस.पी.एम. तयार केले आणि यात काय कॉम्बिनेशन करता येईल असे आम्हाला विचारले. त्यावेळी आम्ही त्यांना कॉम्बिनेशन टूल (चित्र क्र. 6) तयार करून दिले. त्यांच्याकडील मशिनची रचना बदलून एकाच मशिनवर दोन स्पिंडल हेड बसतील असे मशिन तयार केले. ऑटो स्पिंडल यंत्रणा वापरून दोन हेडवर दोन दोन असे चार बोरिंग बार एकाचवेळी काम करतील अशी व्यवस्था केली. त्यामुळे एकाच मशिनवर एकाचवेळी 4 यंत्रभागांचे बोरिंग होऊ लागले. त्याच्याच बाजूला फिनिश बोरिंगची मशिन ठेवली. पूर्वी त्यांच्याकडे दोन मशिन होत्या, ज्यामध्ये दोन बोरिंग आणि 19 मिमी.चे स्पेशल रीमर होते. आम्ही हे सर्व कॉम्बिनेशन करून एका जागी आणून दिले. याच्यामध्ये यंत्रभागावर चॅम्फरिंगपण केले जाते. त्यासाठी वेगळे मशिन होते. हेही काम कॉम्बिनेशन टूलमध्ये घेऊन त्यांच्या एकूण सहा मशिनच्या जागी फक्त दोन मशिनमध्ये काम होऊ लागले. हे सर्व केल्यानंतर प्रति यंत्रभाग ग्राहकाचा दीड तास वाचला. यामध्ये सेटिंगचा वेळदेखील कमी झाला आहे. टॉप क्लॅम्पिंग होते, आता स्क्रू क्लॅम्पिंग केले आहे.

उदाहरण 2

आमच्या एका ग्राहकाकडे प्लेन बोरिंग बार वापरून एस.पी.एम.मध्ये एका कार्यवस्तूचे यंत्रण होत होते. रेग्युलर बोरिंग बारमध्ये रफिंग, सेमीफिनिश आणि चॅम्फर होत होते. आम्ही त्यामध्ये एका इन्सर्टचा समावेश केला, कारण त्यांना बॅक चॅम्फरसाठी एका मशिनवर तीन ऑपरेशन करावयाला लागायचे. त्यांच्याकडे तसे 6 सेटअप होते. आम्ही केलेल्या कॉम्बिनेशन टूलमध्ये एक बॅक चॅम्फरचा इन्सर्ट टाकला. या टूलमुळे वेगळे चॅम्फरिंगचे काम बंद झाले. ज्या आवर्तन काळामध्ये इतर बोरिंगचे काम होत होते त्याच आवर्तन काळात बॅक चॅम्फरिंगसुद्धा व्हायला लागले. ही सुधारणा पाहण्यासाठी बाजूचा QR कोड आपल्या मोबाइलवर स्कॅन करा. चित्र क्र. 7 मध्ये दाखविलेल्या टूलमध्ये वापरलेल्या इन्सर्टचे तपशील पुढे दिले आहेत.

1 : रफिंग इन्सर्ट

2 : फिनिशिंग इन्सर्ट

3 : सेमीफिनिशिंग इन्सर्ट

4 : बॅक चॅम्फरिंग इन्सर्ट

यामुळे या कामासाठी लागणारा आवर्तन काळ तर कमी झालाच, पण त्याचबरोबर मनुष्यबळदेखील वाचले.

गिरीश फडके

संचालक, गौरव इंजिनिअर्स

9225641450

गिरीश फडके यांत्रिकी अभियंते असून त्यांनी 6 वर्षे टाटा मोटर्समध्ये काम केले आहे. मागील 26 वर्षांपासून ते औरंगाबाद येथील गौरव इंजिनिअर्स कंपनीची धुरा सांभाळत आहेत.

@@AUTHORINFO_V1@@