बोरिंग प्रक्रियेतील आव्हाने

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

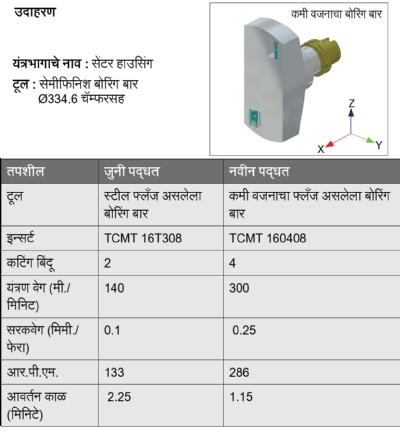

औरंगाबाद येथील सिग्मा टूलिंग्ज कंपनी जवळपास दोन दशके विविध प्रकारच्या टूलची निर्मिती करीत आहे. वाहन उद्योग, कृषी उपकरणे, अवजड अभियांत्रिकी, ऑइल आणि गॅस तसेच अर्थ मूव्हिंग उपकरणे अशा विविध अभियांत्रिकी क्षेत्रांमध्ये कंपनीचे 600 हून अधिक ग्राहक आहेत. बोरिंग प्रक्रियेमध्ये अधिकतम उत्पादन आणि उच्च गुणवत्तेसाठी ग्राहकांच्या विशिष्ट गरजा लक्षात घेऊन 'सिग्मा टूलिंग्ज' त्यांच्यासाठी अनुरूप बोरिंग बार बनविते.

बोरिंग प्रक्रिया

जॉन विल्किन्सन नावाच्या तंत्रज्ञाने 1775 साली पहिले बोरिंग मशिन तयार केले. तेव्हापासून या प्रक्रियेमध्ये सातत्याने सुधारणा होऊन नवनवीन कल्पना कार्यान्वित होत आहेत. बोरिंग प्रक्रिया साधारण लेथ, सी.एन.सी. लेथ, मिलिंग मशिन, जिग बोरिंग मशिन, बोरिंग मिल, उभी/आडवी बोरिंग मशिन इत्यादी मशिनद्वारे केले जाते. टूलची कंपने कमी करून यंत्रभागाच्या पृष्ठभागावरील खडबडीतपणा कमी करणे, शीतकाचे विविध प्रकार आणि नियंत्रण, संगणकीय नियोजन आणि नियंत्रण यांमध्ये खूपच सुधारणा झाल्या आहेत. बोरिंग बारवर एकाच टूलऐवजी अनेक इन्सर्ट लावल्यास त्यांचे विविध दाब एकमेकांद्वारे शोषले जातात आणि अधिक चांगले यंत्रण होते. हे लक्षात घेऊन अनेक नवीन प्रयोग होत आहेत.

सर्व यंत्रण प्रक्रियांमध्ये बोरिंग ही तुलनेने अधिक आव्हानात्मक प्रक्रिया आहे, असे म्हटल्यास वावगे ठरणार नाही. कार्यवस्तूच्या बाहेरील बाजूंवर यंत्रण करताना (उदाहरणार्थ, टर्निंग, मिलिंग) टूलच्या प्रवासासाठी तुलनेने जास्त जागा असते. बोरिंग ही प्रक्रिया कार्यवस्तूमध्ये दंडगोलाकार अंतर्भाग निर्माण करते. काहीवेळा ही पोकळी ड्रिलिंग मशिनने तयार केलेली असते किंवा कास्टिंग/फोर्जिंगमध्येच ती निर्माण केलेली असते. यंत्रभागाच्या बाहेरील बाजूस जसे टर्निंग केले जाते तसेच टर्निंग यंत्रभागाच्या आतमध्ये बोरिंग प्रक्रियेद्वारे केले जाते. या परिस्थितीमुळे बोरिंग टूलच्या बाजूची बहुतेक सर्व जागा यंत्रभागानेच व्यापलेली असते. या प्रक्रियेमध्ये खूप कमी जागेमध्ये टूल पोहोचणे, यंत्रण करणे, बर बाहेर येऊ देणे, शीतक पोहोचविणे इत्यादी आव्हाने असतात. यासाठी बोरिंग प्रक्रियेचे नियोजन अधिक काळजीपूर्वक करणे आवश्यक आहे. बोरिंग प्रक्रियेचे नियोजन करताना मुख्य तीन आव्हानांना तोंड द्यावे लागते.

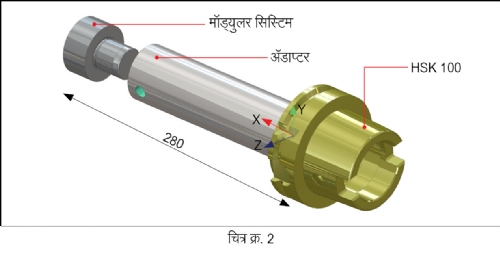

• कमीतकमी जागेमध्ये टूल पकडण्याची (चित्र क्र. 2) भक्कम व्यवस्था.

• शक्य तितका जास्त क्लिअरन्स ठेवून बर बाहेर येऊ देणे.

• बोरिंगद्वारे निर्माण झालेल्या भागांचे आकार, पृष्ठीय फिनिश इत्यादींचे मोजमापन.

या आव्हानांचा सखोल अभ्यास करून आम्ही विशेष टूलची निर्मिती करतो. सर्वसाधारण बोरिंग बार उच्च टेन्साइल स्ट्रेंग्थ असलेल्या टूल स्टील मटेरियलपासून बनविण्यात येतो. यात बोअरची लांबी आणि व्यास यांचे गुणोत्तर 4 पर्यंत चालू शकते. यापेक्षा जास्त म्हणजे 4 ते 6 गुणोत्तर असेल तर बारमध्ये डॅम्पनिंग मटेरियलद्वारा अधिक बळकटी आणणे हा एक पर्याय असतो. परंतु, यामुळे बोरिंग बारचे वजन वाढते आणि स्पिंडलच्या शक्तीच्या मर्यादा लक्षात घेता जास्त वेगाने यंत्रण करता येत नाही. त्यामुळे कटिंग पॅरामीटरमध्ये तडजोड करावी लागते. अशावेळी आम्ही मटेरियलचे विविध पर्याय, तसेच जेलसारखी डॅम्पनिंग मटेरियल वापरून विविध ग्राहकानुरूप टूल निर्माण केलेली आहेत.

टूलचे डिझाइन

सर्व प्रकारच्या यंत्रण कामातील एक सामान्य नियम म्हणजे, टूल ओव्हरहँग नेहमी कमीतकमी ठेवावा. सर्वोत्तम स्थिरता आणि अचूकतेसाठी योग्य डिझाइन केलेले टूल वापरल्यास आपल्याला अपेक्षित असलेली कामगिरी मिळते. जेव्हा मोठ्या व्यासाचा बोरिंग बार निवडला जातो, तेव्हा यंत्रणाच्या कामात आपोआप स्थैर्य येते. परंतु, त्याचवेळी भोकातून चिप बाहेर काढण्याचा आणि त्रिज्येच्या दिशेतील हालचालीचाही विचार केल्यास त्या निवडीतील मर्यादा लक्षात येतात.

बोरिंगमधील स्थैर्याच्या (स्टॅबिलिटी) मर्यादा लक्षात घेता टूलची निवड आणि पूर्वतयारीत अधिक काळजी घेणे आवश्यक आहे, हे स्पष्ट होते. योग्य बोरिंग बारची निवड आणि त्याचा योग्यप्रकारे वापर, तसेच बोरिंग बारचे डिझाइन हा एक अतिशय महत्त्वपूर्ण पैलू आहे. डिझायनरने टूलचा कमीतकमी ओव्हरहँग (टूल किती अधांतरी राहणार ते), टूल बॉडीचा कडकपणा, पुरेशा टॉर्कसह योग्य कपलिंग प्रणाली, योग्य भूमितीचे यंत्रण इन्सर्ट आणि त्यांची श्रेणी या सगळ्या गोष्टींचा विचार करणे आवश्यक असते. डिझायनरला निर्मिती प्रक्रिया व्यवस्थित माहिती असली पाहिजे आणि त्याने कामाचा योग्य क्रम ठरविला पाहिजे. त्याला कामातील संभाव्य अपयशाची कारणे शोधून त्यांचे विश्लेषण करण्याचे ज्ञान असणे आवश्यक आहे आणि त्यानंतरच त्याने टूलचे डिझाइन निश्चित केले पाहिजे. या सगळ्याचा प्रभाव टूलचे विस्थापन (डिस्प्लेसमेंट) आणि कंपने कमीतकमी ठेवण्यावर आणि यंत्रण केल्या जाणाऱ्या भोकाची गुणवत्ता सुधारण्यावर पडतो. बोरिंगच्या कामासाठी योग्य टूलची निवड करताना बोरिंगच्या कर्तन कडेवर (कटिंग एज) कार्यान्वित असलेल्या बलांचा विचार करणे महत्त्वाचे आहे.

बोरिंगचे प्रकार

बोरिंग प्रक्रियेचे दोन प्रकार असतात.

• पहिल्या प्रकारामध्ये टूल स्थिर असते आणि यंत्रभाग गोल फिरतो. हे काम टर्निंग सेंटर असलेल्या सी.एन.सी. लेथवर (चित्र क्र. 3) करता येते. यासाठी सामान्यतः स्टँडर्ड बोरिंग बार वापरले जातात.

• दुसऱ्या प्रकारात यंत्रभाग स्थिर असतो आणि टूल गोल फिरते. हे काम एच.एम.सी., व्ही.एम.सी. (चित्र क्र. 4), व्ही.टी.एल. आणि एस. पी.एम. वर करता येते. येथे आपल्याला यंत्रभागावर यंत्रण होणाऱ्या भोकाच्या गरजा लक्षात घेऊन बोरिंग टूलचे नियोजन करण्यास अधिक वाव असतो. सध्या व्ही.टी.एल. वर काम करताना 20 मिमी.पासून 2000 मिमी. अंतर्गत व्यासांपर्यंत इंडेक्सेबल बोरिंग बार उपलब्ध आहेत.

टूल निर्मिती प्रक्रिया

बोरिंग प्रक्रियेमध्ये सुधारणा करताना प्रामुख्याने दोन उद्दिष्ट्ये असतात.

• यंत्रभाग नाकारले जाण्याचे प्रमाण कमी करणे.

• यंत्रणाचा वेळ कमी करणे.

अर्थातच यासाठी केल्या जाणाऱ्या सुधारणांमुळे बऱ्याचवेळा टूल/इन्सर्टचाही खर्च कमी होऊन एकूण नफ्यामध्ये वाढ होऊ शकते. आम्ही ग्राहकांसाठी सुयोग्य टूल निर्माण करताना पुढील महत्त्वाच्या बाबी लक्षात घेतो.

1. यंत्रभागाचे ड्रॉइंगनुसार स्पेसिफिकेशन : अंतिम उद्दिष्टासाठी हा अभ्यास अत्यंत महत्त्वाचा आहे. यामध्ये विविध मापने, GD&T चा अभ्यास केला जातो.

2. बोरिंग प्रक्रियेसाठी येणारी कार्यवस्तू तिच्यावर कोणत्या प्रक्रिया होऊन आलेली आहे, हेही महत्त्वाचे असते. उदाहरणार्थ, अनेकदा बोरिंगसाठीची पोकळी, ड्रिलिंग प्रक्रियेने तयार झालेली असते. अशावेळी सेमीफिनिश बोरिंग आणि फिनिश बोरिंग करताना आधीच्या प्रक्रियांमुळे काही अडचणी आहेत का? त्यांचा तयार कार्यवस्तूच्या गुणवत्तेवर काही अनिष्ट परिणाम होत नाही ना? हे पाहणे आवश्यक असते.

3. कार्यवस्तूचे मटेरियल काय आहे आणि किती प्रमाणात यंत्रण करावे लागणार आहे, याचाही अभ्यास आवश्यक आहे. याचबरोबर काही ठिकाणी बोरिंग करताना शेवटी अगदी कमी वॉल थिकनेस राहू शकते, याचीही काळजी घ्यावी लागते.

4. बोअर करताना एकूण किती मटेरियल बाहेर काढून टाकावयाचे आहे, यावर यंत्रणाचे नियोजन अवलंबून असते. त्याप्रमाणे बोरिंग टूलमध्येही बदल करावेत. उदाहरणार्थ, कार्यवस्तूमध्ये 30, 50, 70 आणि 100 मिमी. व्यासाच्या स्टेप असतील तर सर्वच स्टेपसाठी एकाच टूलवर इन्सर्ट लावल्यास पृष्ठीय यंत्रणवेगामध्ये मोठ्या प्रमाणात बदल होतो आणि टूल/इन्सर्ट खराब होणे, जळणे इत्यादी अडचणी येऊ शकतात. याबरोबरच कार्यवस्तू पकडून ठेवणाऱ्या फिक्श्चरचाही

अभ्यास करावा.

5. वरील अभ्यासाअंती बोरिंग टूलवर किती ओव्हरहँग येईल, किती टॉर्क असेल, अपेक्षित यंत्रणवेगामध्ये स्पिंडलवर किती भार येईल आणि स्पिंडल त्यासाठी सक्षम आहे का? याचाही अभ्यास आम्ही करतो. बोरिंग टूलचे नियोजन करताना ग्राहकाच्या मशिनची पूर्ण माहिती टूल उत्पादकाकडे असणे आवश्यक असते. या माहितीच्या आधारे योग्य नियोजन करून ग्राहकाकडील मशिनच्या स्पिंडलचे आयुष्य कमी होणार नाही याची काळजी उत्पादक घेऊ शकतो आणि सक्षम निर्मिती व्यवस्था सुचवू शकतो.

6. टूल नियोजन करताना ग्राहकाकडे कोणते टूल आणि इन्सर्ट वापरले जातात हे आम्ही विचारत घेतो. त्यामुळे टूल पूर्णपणे निर्दोष प्रक्रिया करण्यास सक्षम होते.

टूलमधील सुधारणा

लांबी आणि व्यासाचे गुणोत्तर जास्त असल्यास बोरिंग टूल अधिक भक्कम करावे लागते, पण ते अधिक वजनदार झाल्यास स्पिंडलची क्षमता कमी पडू शकते. अॅल्युमिनिअमपासून तयार केलेली टूल वजनाला हलकी असतात. परंतु इन्सर्टमधून पसरणारी उष्णता साध्या अॅल्युमिनिअमचे टूल खराब करू शकते. यासाठी आम्ही अॅल्युमिनिअमचा एक विशिष्ट मिश्रधातू (अलॉय) वापरून त्यामध्ये विविध प्रक्रियांद्वारे आवश्यक ती ताकद निर्माण करतो. त्यामुळे दीर्घकालीन वापरासाठी या नवीन धातूची टूल किफायतशीर ठरतात. बोरिंग करताना येणारा प्रचंड दाब आणि उष्णतेचा परिणाम इन्सर्टच्या खाचांवर होतो आणि त्या खाचांची झीज मोठ्या प्रमाणावर होऊन त्याचा यंत्रणावर विपरित परिणाम होतो. टूल वारंवार सेट करावे लागते किंवा बदलावे लागते. हे टाळण्यासाठी टूलमध्ये इन्सर्ट बसण्याच्या ठिकाणी प्लाझ्मा प्रक्रिया केली. या प्रक्रियेमुळे टूलवरच्या इन्सर्टच्या खाचांची झीज होण्याचे प्रमाण लक्षणीयरीत्या कमी झाले आणि टूलचे आयुष्य वाढण्यास मदत झाली.

मोठ्या संख्येत उत्पादन करणाऱ्या उद्योगांमध्ये टूलचे तीन सेट ठेवले जातात. एक म्हणजे प्रत्यक्ष यंत्रभागावर लावलेले टूल, ऑपरेटरशेजारी तयार ठेवलेले दुसरे टूल आणि स्टोअरमध्ये तिसरे टूल ठेवलेले असते. या व्यवस्थेमुळे संपूर्ण यंत्रणा व्यवस्थित चालते आणि कुठेही धावपळ करावी लागत नाही. तीन सेट देताना प्रत्येक सेटची चाचणी ग्राहकाकडे केली आहे याची आम्ही खात्री करतो. आमच्याकडे सर्व टूलना विशिष्ट नामांकन केलेले असल्यामुळे ग्राहकाने अगदी आठ वर्षांपूर्वीच्या टूलची मागणी केली तरी तसेच टूल आम्ही दोन आठवड्यात त्यांना देऊ शकतो.

सुखेश विंचुरकर

संचालक, सिग्मा टूलिंग्ज

9326194009

सुखेश विंचुरकर यांत्रिकी अभियंते आहेत. सध्या ते सिग्मा टूलिंग्ज कंपनीचे संचालक आहेत.

@@AUTHORINFO_V1@@