ड्रिलचे डिझायनिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

या लेखामध्ये आपण ड्रिलिंग प्रक्रियेविषयी आणि त्याच्या टूलिंगविषयी माहिती घेणार आहोत. ड्रिलिंग करताना काय काय चुका होऊ शकतात, ज्यांचा बोरिंगवर परिणाम होतो किंवा नेहमीच्या ड्रिलिंगमध्येदेखील कोणकोणते अडथळे येऊ शकतात याची माहिती आपण या लेखात घेऊ.

ड्रिल (विशेषत: इन्सर्ट किंवा इंडेक्सेबल प्रकारचे) डिझाइन करताना पुढील प्राथमिक गोष्टी तपासणे गरजेचे असते.

स्पिंडल

मशिनवर 'थ्रू कूलंट स्पिंडल' आहे की साधे स्पिंडल आहे याची तपासणी करावी. जर लांबी आणि व्यासाचे गुणोत्तर (L/D रेशो) 5 किंवा त्यापेक्षा जास्त आणि मटेरियलची ताणक्षमता (टेन्साइल स्ट्रेंग्थ) जास्त असेल तर थ्रू कूलंट स्पिंडल आवश्यक असते. अॅल्युमिनिअम, कास्ट आयर्नच्या यंत्रणासाठी (मशिनिंग) थ्रू कूलंट नसले तरी चालू शकते, परंतु स्टील, स्टेनलेस स्टील यांचे यंत्रण करतेवेळी थ्रू कूलंट स्पिंडल असल्यास यंत्रणाची उत्पादकता वाढविता येते आणि उत्पादन खर्चही कमी होऊ शकतो.

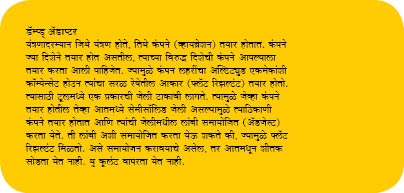

ड्रिलिंग होणाऱ्या पृष्ठभागाचे स्वरूप

इन्सर्ट प्रकारचे ड्रिल डिझाइन करताना यंत्रभागाचा (कंपोनंट) पृष्ठभाग अंतर्वक्र (कॉन्केव्ह) आहे की बहिर्वक्र (कॉन्व्हेक्स) आहे, हे पाहणे आवश्यक असते. ड्रिलच्या तोंडावर मध्यभागी (सेंटर) एक इन्सर्ट असतो आणि एक बाजूचा (पेरिफेरल) इन्सर्ट (चित्र क्र. 1) असतो. जेव्हा ड्रिलिंग सुरू असते, तेव्हा यंत्रभागाला प्रथम मध्यभागी असलेल्या इन्सर्टने स्पर्श करणे अपेक्षित असते. इन्सर्टचा यंत्रभागाला स्पर्श झाला की, त्याचा संदर्भ घेतला जातो आणि नंतर यंत्रण सुरू होते. जर बहिर्वक्र पृष्ठभाग असेल, तर मधला इन्सर्ट त्याला प्रथम स्पर्श करेल. पण जर अंतर्वक्र पृष्ठभाग असेल, तर यंत्रणादरम्यान बाजूचा इन्सर्ट त्याला आधी स्पर्श करतो. बाजूच्या इन्सर्टचा आधी स्पर्श झाला की त्यामुळे टूलचा अक्ष (अॅक्सिस) सरकतो. अक्षाचे स्थानांतरण झाल्यामुळे यंत्रण सुरू होण्यापूर्वीच व्यासाचे विरूपण (डिस्टॉर्ट) झाले असण्याची शक्यता असते. त्यामुळे अपेक्षित व्यास मिळत नाही. इन्सर्ट तुटतात. त्यामुळे प्रथम यंत्रभागाचा पृष्ठभाग अंतर्वक्र आहे की बहिर्वक्र, ते तपासणे गरजेचे असते. कास्टिंग प्रक्रियेने तयार होणाऱ्या कार्यवस्तूंमध्ये ज्या ठिकाणी भोके असतात तेथे कोअर ड्रिल किंवा फ्लॅट सेंटर स्पॉट फेस केले जाते.

मशिन क्षमता

मशिन अपेक्षित क्षमतेचे आहे की नाही ते तपासणे आवश्यक असते. ड्रिलिंगच्या व्यासावरदेखील बऱ्याच गोष्टी अवलंबून असतात. इंडेक्सेबल ड्रिलमध्ये 12.5 मिमी.च्या पुढे इन्सर्ट प्रकारचे ड्रिल वापता येऊ शकते. 12.3 मिमी.पेक्षा कमी व्यासाचे ड्रिलिंग करावयाचे असेल, तर त्यासाठी एच.एस.एस. किंवा कार्बाइड स्टीलचे ड्रिल वापरावे लागते. जर 12.3 मिमी.पेक्षा जास्त व्यासाचे ड्रिलिंग, इंडेक्सेबल टूलने करावयाचे असेल, तर ड्रिलचा व्यास किती आहे, त्याप्रमाणे किती शक्तीची (हॉर्सपॉवर hp) मशिन गरजेची आहे हे अवलंबून असते. मशिनच्या शक्तीची गरज पुढे दिलेल्या समीकरणातून समजू शकते.

तेवढ्या शक्तीची मशिन उपलब्ध नसल्यास यंत्रण चालू असताना एका खोलीपर्यंत टूल जाते आणि अपुऱ्या शक्तीमुळे स्पिंडल थांबतो. त्यामुळे ड्रिल तुटण्याची शक्यता असते. यंत्रणाच्या गरजेनुसार विविध स्पिंडल शक्ती असलेल्या मशिन उपलब्ध असतात.

मटेरियल

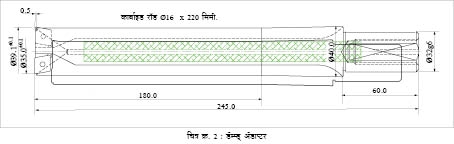

यंत्रभागाचे मटेरियल कोणते आहे ते पाहणेही महत्त्वाचे आहे, कारण जर अॅल्युमिनिअम यंत्रभागाचा L/D रेशो 5 पेक्षा जास्त असेल, तरी त्यामध्ये टूल उत्पादक जोखीम पत्करू शकतात, परंतु स्टीलच्या यंत्रभागाचा L/D रेशो 5 च्या वर जाऊन चालत नाही. जर त्याच्यापुढे ड्रिलिंग करावयाचे असेल, तर त्यासाठी डॅम्प्ड् अॅडाप्टर (चित्र क्र. 2) वापरायला लागतो. पण डॅम्प्ड् अॅडाप्टरमध्ये स्पिंडलच्या आतून शीतक (कूलंट) देणे शक्य होत नाही.

टूलची रचना

आमच्या स्टील बॉडीमध्ये बसविलेल्या कार्बाइड इन्सर्टपर्यंत 2 प्रकारे शीतक पुरविले जाते. डॅम्प बोरिंग बारला शीतक दिले जाऊ शकत नाही. तो अडथळा दूर करण्यासाठी कार्बाइड रॉडला 2 चौकोनी खाचा (स्क्वेअर स्लॉट) केल्या जातात. कार्बाइड रॉडच्या बाहेर ड्रिल बॉडी असते. बॉडीला पाठीमागून भोक करून त्यात कार्बाइड रॉड टाकला जातो. कार्बाइड रॉडसाठी सेंटर थ्रू कूलंट असलेला स्टँडर्ड कार्बाइड रॉड वापरला जातो.

· कार्बाइड रॉडला मध्यभागी एक भोक असते.

· त्याचा व्यास कमी पडत असेल, तर शीतकाचा प्रवाह कमी होतो. लीटर प्रति मिनिटमध्ये मोजला जाणारा हा प्रवाह योग्य मिळणे आवश्यक असते.

· जर शीतक इन्सर्टच्या टिपपर्यंत पोहोचायचे असेल तर याठिकाणी वायर कट करून किंवा इ.डी.एम. प्रक्रियेने ही खाच तयार केली जाते.

· खाच तयार केल्यानंतर मध्यभागी (सेंटर) शीतक रहात नाही . त्यामुळे योग्य शीतकाचा प्रवाहदेखील मिळतो आणि थ्रू कूलंटचे काम व्यवस्थित मिळू शकते.

हे तंत्र ड्रिलिंगमध्ये वापरले जाते तसेच ते सेमीफिनिश आणि फिनिश बोरिंगमध्येपण वापरले जाते.

बोरिंगची पहिली प्रक्रिया म्हणून ड्रिलिंगकडे पाहिले जाते. समजा सपाट पृष्ठभागापासून आपल्याला 40 ± 0.02 मिमी. असे फिनिश बोअर करावयाचे आहे. फिनिश बोरिंगसाठी 0.5 मिमी. व्यासापेक्षा जास्त अलाउन्स नसावा. त्यामुळे 39.5 मिमी. व्यासावर सेमी फिनिशिंग होणे अपेक्षित असते. समजा 5 हॉर्सपॉवर मशिनची क्षमता असलेल्या मशिनवर 38 मिमी.चे ड्रिलिंग करावयाचे आहे. परंतु 25 मिमी.चे ड्रिलिंग होईल एवढीच त्याची क्षमता आहे. अशावेळी प्रथम 25 मिमी.चे ड्रिल करावे आणि नंतर कोअर ड्रिल वापरावे. कोअर ड्रिल वापरून 38 मिमी.चा व्यास करावा. नंतर सेमीफिनिशिंगमध्ये तो व्यास 39.5 मिमी. करावा आणि त्यानंतर फिनिश बोअरमध्ये व्यासाचे अपेक्षित माप मिळेल.

अपेक्षित उत्पादन

आऊटपुट काय क्षमतेने अपेक्षित आहे हेदेखील महत्त्वाचे असते. उच्च पॅरामीटर वापरावयाचे असतील तर चिपच्या प्रवाहासाठी (फ्लो) काय करावयाचे, याचा विचार करावा लागतो. जेव्हा ड्रिल तयार केले जाते तेव्हा चिप प्रवाहासाठी फ्ल्यूटला सुपर फिनिशिंग म्हणजे बफिंग केल्यानंतरही त्या फ्ल्यूट जास्त फिनिश कराव्या लागतात. जेवढे जास्त चांगले फिनिशिंग असेल तेवढे चिपचे वहन जास्त चांगले होते. चिपचे वहन व्यवस्थित होत नसेल तर त्याचा यंत्रण पॅरामीटरवर परिणाम होतो. शीतकाचा दाब कमीतकमी 16 बार असणे आवश्यक आहे. शीतक योग्य दाबाने न आल्यास चिप वहनामध्ये अडचणी येतात.

टूलची निवड

इन्सर्टची निवड हादेखील एक महत्त्वाचा भाग असतो. इन्सर्टची निवड कार्यवस्तुच्या मटेरियलवर अवलंबून असते. सिंगल ड्रिलपेक्षा मल्टीस्पिंडल ड्रिलिंग किंवा गँग ड्रिलिंगसाठी वेगळे नियम असतात. गँग ड्रिलिंग आणि मल्टी स्पिंडल ड्रिलिंगसाठी इंडेक्सेबल ड्रिल वापरले जात नाहीत, कारण मल्टीस्पिंडलसाठी ड्रिलचे व्यास बहुतेकवेळा 12 मिमी.पेक्षा कमी असतात. एकावेळेला एकापेक्षा जास्त भोके करावयाची असतील तर त्यासाठी लागणारी शक्ती खूप जास्त असते.

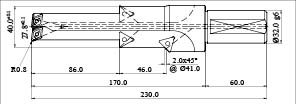

आपण अजून थोडे खोलात जाऊ. इंडेक्सेबल ड्रिल (चित्र क्र. 3) आणि नेहमीचे एच.एस.एस. किंवा कार्बाइड ड्रिल यांचे प्राथमिक वर्गीकरण, यंत्रण वेगावर (तक्ता क्र. 1) अवलंबून असते. एच.एस.एस.मध्ये 12, 15, 20 मीटर/मिनिट यंत्रणवेग मिळतो. एच.एस.एस.मधील M35, M42 या प्रकारामध्ये यंत्रणवेग 15, 20, 25 टक्क्यांपर्यंत वाढेल. कार्बाइड वापरले तरीही 50 ते 70 मीटर/मिनिटांपर्यंत वेग मिळेल. इंडेक्सेबलमध्ये याच वेगाची 100 मीटर/मिनिटांपासून सुरुवात होते. या ड्रिलसाठी कमीतकमी 100 ते जास्तीतजास्त 400 मीटर/मिनिटांपर्यंतचा यंत्रण वेग लागेल. जर त्याप्रमाणे मटेरियल आणि इतर गोष्टी वापरल्या गेल्या तर यंत्रण वेळामध्ये (मशिनिंग टाइम) थेट तिप्पट ते चौपट फरक पडू शकतो. यासाठी मशिन तेवढ्या शक्तीची असणे आवश्यक आहे.

इंडेक्सेबल ड्रिलमध्ये रीशार्पनिंग हा प्रकार नसतो, केवळ इन्सर्टचे इंडेक्सिंग करावयाचे असते. एच.एस.एस. वापरायचे असेल तर त्यासाठी टूल किटमध्ये अधिक संख्येने ड्रिल ठेवावी लागतील. त्यांच्या रीशार्पनिंगच्या वेळा नियमितपणे पाळल्या गेल्या पाहिजेत. यामुळे इन्व्हेंटरी वाढत जाते. मात्र कार्बाइडमध्ये तशी गरज नसते. एक ड्रिल मशिनवर तर एक ड्रिल स्टॉकमध्ये असते.

इंडेक्सेबल ड्रिलच्या ज्या कडा मटेरियलला स्पर्श करतात, त्याच कडेने यंत्रण होणार आहे. सॉलिड कार्बाइड किंवा एच.एस.एस. ड्रिलच्या फ्ल्यूटची कड विशेष प्रकारे तयार केलेली असते. इंडेक्सेबल इन्सर्टमध्ये फक्त पॉइंटने यंत्रण होते. इंडेक्सेबलमध्ये 56 मिमी. व्यासापर्यंत 2 इन्सर्ट वापरले जातील. जर व्यास 56 मिमी.पेक्षा जास्त असेल तर 3 इन्सर्ट वापरले जाऊ शकतात. त्याच्यापेक्षा जास्त वापरले जाऊ शकत नाही, कारण 56 मिमी.चे ड्रिल करावयाचे असेल तर मशिन तेवढ्या क्षमतेचे (70 hp) लागते. जेव्हा 56 मिमी.पेक्षा अधिक व्यासाचे काम असते तेव्हा त्यामध्ये जास्तीतजास्त 3 इन्सर्ट वापरलेले असतात. त्या परिस्थितीत एक इन्सर्ट मध्यभागी आणि दोन इन्सर्ट बाजूला (पेरिफेरल) असतात. 4 इन्सर्टदेखील लावता येतात, मात्र त्यासाठी दुसरे डिझाइन वापरावे लागते. 76 मिमी. व्यासासाठी जास्त मटेरियल काढावे लागत असल्यामुळे टूलमध्ये फक्त इन्सर्ट लावण्याऐवजी कार्ट्रिज (चित्र क्र. 4) लावता येते.

या प्रकारामध्ये इन्सर्ट कार्ट्रिजमध्ये बसविलेले असतात. सेंटर कटिंगला एक, बाजूला एक आणि पेरिफेरलला एक अशी 3 कार्ट्रिज असू शकतात. समजा इन्सर्ट जरी खराब झाला तरी फक्त कार्ट्रिज फेकून द्यावे लागते, पूर्ण बॉडी वाया जात नाही. अन्यथा नेहमीच्या ड्रिलमध्ये इन्सर्ट खराब झाल्यामुळे तो तुटला की ड्रिलचा आकार बिघडतो. त्यामुळे ड्रिलची पूर्ण बॉडी फेकून द्यावी लागते. मोठ्या व्यासासाठी नेहमीचे ड्रिल न वापरता कार्ट्रिज वापरणे सोयीस्कर असते.

कार्ट्रिजमुळे ड्रिलच्या बॉडीचे अमर्यादित काळापर्यंत आयुष्य मिळू शकते. बॉडीला योग्य कठीणता (हार्डनेस) असणे आवश्यक असते. कठीणता जास्त असल्यास टिपवर/यंत्रण बिंदूवर (कटिंग पॉइंट) भार (लोड) येतो. हा भार बॉडीवर जातो. बॉडीवर भार आल्यामुळे झीज होते आणि पॉकेट डीफॉर्म होत जातात. 2, 3 किंवा 5 यंत्रभागांनंतर आकारामध्ये काहीच सातत्य राहात नाही आणि यंत्रण बंद करावे लागते. कठीणता 50 HRC पेक्षा जास्त असल्यास येणारा भार बॉडी सहन करू शकत नाही. त्यामुळे कंपने (व्हायब्रेशन) आणि चॅटर निर्माण होतात.

त्यामुळे बॉडीची कठीणता 40-48 HRC च्या मध्ये असणे आवश्यक आहे. कठीणता 40 HRC पेक्षा कमी असल्यास ड्रिलचे आयुष्य मिळत नाही. यासाठी N19, N24 म्हणजे अलॉय स्टील मटेरियल वापरले जाते. N47 देखील वापरले जाते. N47 हे स्प्रिंग स्टील आहे. त्याच्यामध्ये थोडा सिलिकॉनचा अंश असल्यामुळे त्याला स्प्रिंगसारखी लवचीकता आहे. टॉर्शन स्ट्रेंग्थ चांगली आहे. म्हणून फिरणाऱ्या (रोटेटिंग) टूलसाठी N47 मटेरियल सुचविले जाते. काही मटेरियलची कठीणता 40-44 HRC दरम्यान असते. याच्यासाठी P20 मटेरियल वापरले तर P20 ला 48 HRC पर्यंत कठीणता मिळू शकते. 45 HRC च्या वर जेव्हा कठीणता जाते तेव्हा याची यंत्रणक्षमता फार कमी राहाते. त्याच्यामुळे हार्डनिंगनंतरच पॉकेटिंग करणे योग्य ठरते.

छोट्या वर्कशॉपमध्ये इन्सर्टला रीशार्पनिंग केले जाते. ड्रिलिंगसाठी रीशार्पनिंग केलेले इन्सर्ट सहसा वापरले जात नाहीत, कारण रीशार्पनिंग करताना त्यांची भूमिती व्यवस्थित राखली गेल्याची खात्री नसते. इन्सर्टचा आकार कमी होतो. त्यामुळे ऑफसेट कमी होण्याची शक्यता असते. रीशार्पनिंग झाल्यानंतर इन्सर्टच्या सेंटर हाइटची खात्री राहात नाही. म्हणून ड्रिलिंगला ते वापरणे योग्य नसते.

गिरिश फडके

9225641450

गिरीश फडके यांत्रिकी अभियंते असून त्यांनी 6 वर्षे टाटा मोटर्समध्ये काम केले आहे. मागील 26 वर्षांपासून ते औरंगाबाद येथील गौरव इंजिनिअर्स कंपनीची धुरा

सांभाळत आहेत.

@@AUTHORINFO_V1@@