ड्रिलिंग : तपशील आणि सुधारणा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ड्रिलिंग प्रक्रियेमध्ये कार्यवस्तूमधील छिद्रे यंत्रण करून तयार केली जातात. परंतु जेव्हा छिद्रांची खोली जास्त असेल तेव्हा चिप नियंत्रण आणि त्यांना दूर नेण्याच्या दृष्टीने त्यात काही वेगळ्या गोष्टींची गरज पडते. ड्रिलिंगचे शॉर्ट होल ड्रिलिंग आणि डीप होल ड्रिलिंग असे कार्याच्या आधारे वर्गीकरण केले जाते.

जेव्हा लांबी आणि व्यासाचे गुणोत्तर (L/D) 5 पेक्षा कमी असते, तेव्हा त्याला शॉर्ट होल ड्रिलिंग म्हणतात. जेव्हा हे गुणोत्तर 5 पेक्षा अधिक असते, तेव्हा त्याला लाँग होल ड्रिलिंग म्हणतात. येथे L म्हणजे छिद्राची खोली आणि D हा छिद्राचा व्यास असतो.

ड्रिलिंगच्या दोन पद्धती आहेत. सॉलिड ड्रिलिंग म्हणजे घन पदार्थांवर केलेले ड्रिलिंग आणि ट्रिपॅनिंग म्हणजे कोअर छिद्र किंवा कास्ट केलेल्या छिद्राचा आकार वाढविण्यासाठी केलेले काम. दुसरी पद्धत सामान्यत: मोठ्या भोकांसाठी वापरली जाते.

छिद्रांचे ड्रिलिंग करण्यासाठी वेगवेगळ्या प्रकारची ड्रिल वापरली जातात.

• टेपर आणि स्ट्रेट शँक ड्रिल

• 2 फ्ल्यूट, 3 फ्ल्यूट आणि 4 फ्ल्यूट असलेली ड्रिल

सामान्यपणे सॉलिड ड्रिलिंगदरम्यान पहिल्यांदाच छिद्र निर्माण करण्यासाठी 2 फ्ल्यूट असलेले ड्रिल वापरले जाते, तर पूर्वी केलेले छिद्र मोठे करण्यासाठी किंवा फिनिश करण्यासाठी 3 फ्ल्यूट आणि 4 फ्ल्यूट असलेली ड्रिल वापरली जातात.

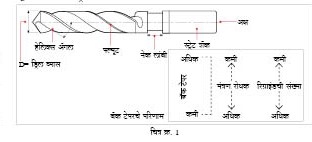

ड्रिल टूलची भूमिती (चित्र क्र. 1) छिद्राचा योग्य आकार निर्माण करण्यात आणि एकंदर कामगिरीत महत्त्वपूर्ण भूमिका बजावते. ड्रिलच्या निर्मितीदरम्यान ज्या भौमितिक मापदंडांचा (पॅरामीटर) विचार केला जातो, ते पुढीलप्रमाणे आहेत.

1. बिंदू कोन (पॉइंट अँगल)

मटेरियलनुसार स्टँडर्ड ड्रिल टूलमध्ये सामान्यत: 90° ते 150° हा कोन आणि पूर्वी केलेल्या छिद्राचा आकार पूर्ण करण्यासाठी 160° ते 180° पर्यंतचा बिंदू कोन (चित्र क्र. 3) वापरतात.

2. हेलिक्स कोन

हेलिक्स कोन कमी (10° ते 20° च्या पल्ल्यात) असला तर चिप बाहेर काढणे सोपे होते. डीप होल ड्रिलिंगमध्ये कमी कोन वापरला जातो. उच्च हेलिक्स कोन (30° ते 40° पर्यंत) शॉर्ट ड्रिल होलच्या कामात वापरतात.

3. ड्रिलवरील टेपर

योग्य आणि परिणामकारक ड्रिलिंगसाठी हा अत्यंत महत्त्वाचा मापदंड आहे आणि रीग्राइंडिंगची संख्यादेखील यावर अवलंबून असते.

ड्रिलिंग योग्यप्रकारे करून घेण्यासाठी ड्रिलची निवड करताना आपल्याला पुढील मापदंड माहिती असणे आवश्यक आहे.

अ. छिद्राचा व्यास आणि खोली

ब. यंत्रभागाचा आकार

क. व्यासाचा अपेक्षित टॉलरन्स

ड. कार्यवस्तुचे मटेरियल

इ. मशिनची शक्ती आणि स्थिरता

परिमाणे योग्यप्रकारे कशी निवडावी याबद्दल वरील मापदंडांचे तपशील

अ. जेव्हा छिद्राचा व्यास 12.5 मिमी. पेक्षा कमी असेल, तेव्हा आपण सॉलिड कार्बाइड ड्रिलची निवड करू शकतो. ही निवड मशिन क्षमतेवरदेखील अवलंबून असते. मशिनची क्षमता मर्यादित असल्यास एच.एस.एस. ड्रिल निवडावे लागेल. चिप अडकणे टाळण्यासाठी नेहमीच आरपार शीतक जाऊ शकणारी ड्रिल निवडली पाहिजेत. अत्यंत लहान आकाराचे छिद्र असले, तर आरपार शीतक प्रणाली नसणाऱ्या ड्रिलशिवाय इतर कोणताही पर्याय नसतो. 12.5 ते 40 मिमी. व्यासाच्या पल्ल्यासाठी आपण इंडेक्सेबल प्रकारची ड्रिल निवडू शकतो. या ठिकाणी आपल्याला छिद्राच्या अचूकतेचा विचार करणे आवश्यक आहे. येथे अधिक यंत्रणवेग आणि सरकवेग वापरण्याची शक्यताही आहे. जेव्हा काटेकोर टॉलरन्स आवश्यक असतो आणि छिद्रांची खोली अधिक (L/D >4) या प्रमाणात असते, तेव्हा इंडेक्सेबल ड्रिल योग्य नसते.

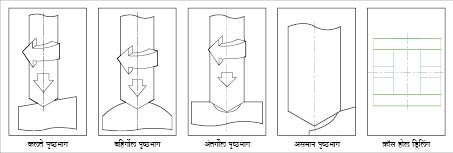

आ. कलते पृष्ठभाग किंवा क्रॉस होल ड्रिलिंग असलेल्या बहिर्गोल/अंतर्गोल पृष्ठभागांच्या कामांमध्ये इंडेक्सेबल ड्रिल ही पहिली पसंती असते. पृष्ठभागांचे नमुने चित्र क्र. 2 मध्ये दिले आहेत. अशा कामांमध्ये नेहमीच सरकवेग 30% कमी ठेवला पाहिजे.

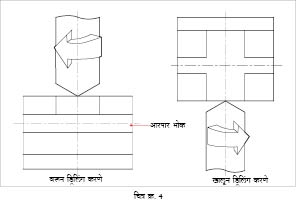

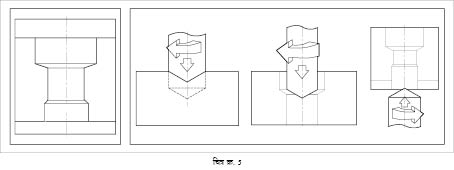

जेव्हा दुसऱ्या छिद्राच्या अक्षाला छेदणाऱ्या छिद्रांचे ड्रिलिंग करावयाचे असते, तेव्हा ड्रिल एका अंतर्गोल पृष्ठभागातून बाहेर पडते आणि दुसऱ्या अंतर्गोल पृष्ठभागात प्रवेश करते. अशा कामांमध्ये नेहमीच चिप बाहेर काढण्याची समस्या असते. चित्र क्र. 4 मध्ये दर्शविल्याप्रमाणे दोन्ही दिशांतून ड्रिलिंग ऑपरेशन करून ही समस्या टाळता येऊ शकते. पहिल्या सेटअपमध्ये क्रॉस होलमध्ये छिद्र उघडण्यापर्यंत ड्रिलिंग केले जाते. जेव्हा ड्रिल अंतर्गोल पृष्ठभागात प्रवेश करणार असेल तेव्हा सरकवेग 20 ते 30 टक्क्यांपर्यंत कमी करावा. चित्र क्र. 2 मधील दुसऱ्या सेटअपमध्ये दाखविल्याप्रमाणे आपल्याला खालच्या बाजूने ड्रिल करावे लागेल. समजा एका कामामध्ये आपल्याला वेगवेगळ्या आकाराची छिद्रे बनवायची आहेत, त्यासाठी ड्रिलिंगची प्रक्रिया कशी असेल हे चित्र क्र. 5 मध्ये दर्शविले आहे. प्रथम आपल्याला एक मोठे छिद्र करावे लागेल आणि नंतर कमी सरकवेग ठेवून पुढचे लहान छिद्र करावे लागेल. दुसऱ्या बाजूकडून आवश्यक खोलीपर्यंत तिसरे ड्रिल करावे लागेल. या ड्रिलिंगमध्येसुद्धा मोडतोड, लंबगोलाकारिता (ओव्हॅलिटी) आणि छिद्रांचा चुकीचा आकार टाळण्यासाठी सरकवेग कमी ठेवणे आवश्यक आहे.

इ. 35 मिमी.पेक्षा जास्त व्यासाच्या मोठ्या छिद्रांसाठी आपल्याला मशिनची क्षमता तपासणे आवश्यक आहे. ड्रिलिंगमध्ये जास्तीतजास्त कर्तन बले (कटिंग फोर्स) अक्षीय दिशेमध्ये असतात. थ्रस्ट लोडसुद्धा जास्त असतो. त्यासाठी अधिक स्पिंडल उर्जा आवश्यक असते. उच्च क्षमता असलेल्या मशिनवर इंडेक्सेबल प्रकारचे ड्रिल वापरून मोठे छिद्र शक्य होईल. चित्र क्र.6 मध्ये टूलचा फ्रंट व्ह्यू दाखविला असून त्यामध्ये वेगवेगळ्या प्रतलांमध्ये 4 इन्सर्ट बसविलेले आहेत. या इन्सर्टची ड्रिलवरील जागा अशाप्रकारे ठेवली आहे की त्यांचा मटेरियलमध्ये हळूहळू प्रवेश होईल, आणि त्यामुळे कर्तन भार कमी होईल. ड्रिलिंगसाठी आवश्यक असलेल्या शक्तीचे विश्लेषण करणे नेहमीच आवश्यक असते.

ई. तक्ता क्र. 1 मध्ये दिल्याप्रमाणे कामाच्या गरजेनुसार ड्रिलची निवड कशी करावी ते दिले आहे. एका विशिष्ट ड्रिलच्या खोलीसाठी आपण छिद्राच्या व्यासाचा टॉलरन्स किती प्रमाणात मिळवू शकता याबद्दलची माहिती आपल्याला या तक्त्यातून मिळते. मर्यादित ड्रिल खोली आणि छिद्राच्या टॉलरन्ससाठी इंडेक्सेबल किंवा इन्सर्ट प्रकारची ड्रिल वापरली जातात. जिथे ड्रिलची खोली 5D पेक्षा जास्त, 8D पर्यंत असते, अशा कामात कर्तन भार सहन करण्यास टूलचे मटेरियल पुरेसे कठीण असावे लागते. डीप होल ड्रिलिंग, ऑइल होल अशा कामांमध्ये आवश्यक असणाऱ्या खोलीची छिद्रे करावयाची असतील, तर त्यासाठी वापरण्यात येणाऱ्या टूलला गन ड्रिल असे म्हणतात. अशा कामांमध्ये ड्रिलच्या समोरच्या भागात घन कार्बाइडचे टूल ब्रेझिंग केलेले असते आणि त्यात सिंगल फ्ल्यूट असणे आवश्यक असते. डीप होल ड्रिलिंगच्या कामासाठी विशेष मशिन आवश्यक असतात.

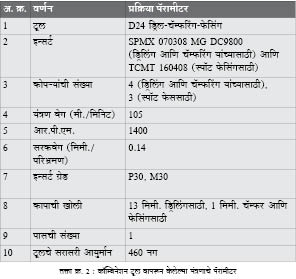

सध्याच्या प्रक्रियेच्या तुलनेत इंडेक्सेबल ड्रिल किती किफायतशीर असतात, हे आपण काही उदाहरणांद्वारे समजून घेऊ.

आपल्याला ड्रिलिंगनंतर छिद्रांच्या कडा धारदार आहेत किंवा तिथे बर जमा झाली आहे असे दिसून येते. त्याचे निराकरण म्हणजे एकतर चॅम्फर बनविणे किंवा बर काढून टाकणे हे असते. टॅपिंगसारख्या पुढील क्रियांसाठी चॅम्फर आवश्यक असतो किंवा अॅसेम्ब्लीसाठीसुद्धा उपयुक्त असतो. ग्राहक अशा परिस्थितीत चित्र क्र. 7 मध्ये दाखविल्याप्रमाणे कॉम्बिनेशन टूलिंग वापरतात. चित्रात दाखविल्यानुसार काही उत्पादनात ड्रिलिंगनंतर फेसिंग, चॅम्फरिंगसारखी कामे आवश्यक असतात. चित्र क्र. 8 मध्ये दाखविलेली कार्यवस्तू क्रँकशाफ्ट आहे. ज्यामध्ये ड्रिलिंग, चॅम्फरिंग आणि स्पॉट फेसिंग अशी कामे आहेत. कॉम्बिनेशन टूल तीनही कामे एकाच सेटअपमध्ये पूर्ण करते. प्रथम ड्रिलिंग, त्यानंतर चॅम्फर आणि स्पॉट फेस पूर्ण केले जाते. ड्रिलिंग आणि चॅम्फरिंगसाठी तेच इन्सर्ट वापरण्यात येतात. स्पॉट फेसिंगसाठी स्वतंत्र इन्सर्ट असतो. मापदंडांचा तपशील तक्ता क्र. 2 मध्ये दिला आहे.

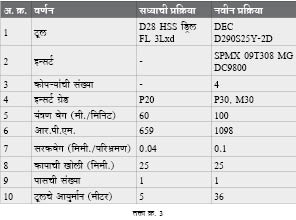

बऱ्याच वेळा ग्राहक त्यांच्या प्रक्रियेचा खर्च कमी करण्यासाठी कमी किंमतीच्या टूलिंगचा वापर करतात. परंतु सामान्यत: त्याचा परिणाम त्यांच्या उत्पादनक्षमतेवर होतो कारण त्यांना वारंवार टूल बदलावी लागतात. चांगल्या टूलिंगची अंमलबजावणी करून कमी खर्चात उत्पादकता कशी सुधारता येईल यासाठी आपल्याला दीर्घकालीन उपाय शोधण्याची आवश्यकता आहे. पुढे एक उदाहरण दिले आहे, ज्यात एच.एस.एस. ड्रिलच्या जागी इंडेक्सेबल ड्रिल वापरले आहे. सध्याच्या प्रक्रियेत कमी मापदंडावर एच.एस.एस. ड्रिलचा वापर केला जात होता आणि टूलचे आयुर्मानही कमी मिळत होते. हे ड्रिलिंग सी.एन.सी. लेथ मशिनवर चालू होते. नवीन आणि जुन्या पद्धतीसाठी प्रक्रियेच्या मापदंडांचा तपशील तक्ता क्र. 3 मध्ये दिला आहे.

यंत्रभाग : हायड्रॉलिक यंत्रभागाची रिंग

ऑपरेशन : ड्रिलिंग

मटेरियल : C45

(कठीणता 180 ते 220 BHN)

मशिन : सी.एन.सी. लेथ

इंडेक्सेबल ड्रिलद्वारे प्रक्रिया केल्याने ग्राहकांना खालील लाभ मिळाले.

1. उत्पादकता 100% हून अधिक सुधारली.

2. टूलिंगचा खर्च 87% ने कमी झाला.

3. आवर्तन काळ कमी झाला. (120 सेकंदापासून 30 सेकंदावर आला.)

4. छिद्राची गुणवत्ता सुधारली आणि सातत्यता प्राप्त झाली.

नवीन प्रक्रियेत बदल करून ग्राहकाला अधिक लाभ मिळाला. आता शिफ्टमध्ये 200 यंत्रभागांच्या तुलनेत 900 यंत्रभाग तयार केले जातात.

विजेंद्र पुरोहित

9579352519

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाइनमधील सुमारे 20 वर्षांचा अनुभव असून, सध्या ते 'ड्युराकार्ब इंडिया' कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.

@@AUTHORINFO_V1@@