स्पेशल गेजिंग सोल्युशन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

सातत्याने विस्तारत जाणार्या वाहन उद्योगामध्ये उत्पादकता वाढविणे, गुणवत्ता जोपासणे आणि टिकविणे, दोषांचे निराकरण करणे आणि त्यांचे समूळ उच्चाटन करण्यासाठी प्रयत्न करणे अशा प्रकारच्या सुधारणा कायम होत असतात. वाढती मागणी आणि नवनवीन उत्पादनांचा वेग यामुळे सामान्य उत्पादन प्रक्रियेमध्ये बरेच बदल होत आहेत. संपूर्णपणे बिनचूक अशी प्रक्रिया अंमलात आणणे अवघड असले तरी अशक्य नसते, हे दर्शविणारी अनेक उदाहरणे आपण पहात असतो.

इंजिन उत्पादनामध्ये क्रँक केस, सिलिंडर हेड, ट्रान्समिशन हाउसिंग, पंप हाउसिंग असे अनेक महत्त्वाचे क्लिष्ट यंत्रभाग असतात. अशा प्रत्येक भागामध्ये अनेक महत्त्वाची मोजमापने आवश्यक असतात. प्रक्रियेच्या निरनिराळ्या टप्प्यांवर मोजमापन करताना ही सर्व मापने व्यवस्थित न केल्यास पुढील टप्प्यांवर काही अडचणी येऊ शकतात आणि मोठ्या प्रमाणात नुकसान होऊ शकते.

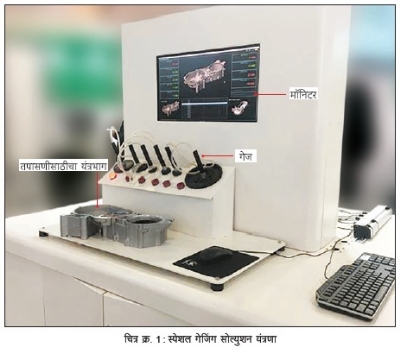

एकाच यंत्रभागाची अनेक महत्त्वाची मोजमापने करण्याच्या या क्लिष्ट पायर्यांसाठी ‘इनोव्हेटिव्ह ऑटोमेशन’ने ‘स्पेशल गेजिंग सोल्युशन’ यंत्रणा (चित्र क्र. 1) विकसित केली आहे.

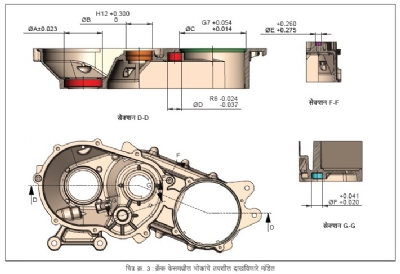

चित्र क्र. 2 मध्ये दाखविलेल्या क्लिष्ट यंत्रभागामध्ये 6 विविध आकाराची वर्तुळाकार भोके आहेत. या सर्व भोकांची मापे इंजिनाच्या दीर्घकालीन आयुर्मानाच्या दृष्टीने अतिशय महत्त्वाची आहेत. यंत्रण प्रक्रिया पूर्ण झाल्यानंतर अंतिम तपासणीच्या वेळी ही सर्व मापे तपासणे आवश्यक आहे. मोठ्या प्रमाणावरील उत्पादन प्रक्रियेमध्ये एकामागून एक असे अनेक यंत्रभाग ऑपरेटरला तपासावे लागतात आणि प्रत्येकाची अनेक मापने असतात. अशावेळी विविध कारणांमुळे ऑपरेटरकडून एखादे माप तपासण्याचे नजरचुकीने राहून गेल्यास समस्या निर्माण होण्याची दाट शक्यता असते. हे सर्व टाळण्यासाठी आम्ही एक समावेशक प्रोग्रॅम तयार करून दिलेला आहे.

चित्र क्र. 3 मध्ये दर्शविलेल्या यंत्रभागाची 6 महत्त्वाची मापे कंपनीने ठरवून दिली आहेत. त्याबरोबरच त्यांचा तपासण्याचा क्रमही ठरविण्यात आला आहे. यंत्रभाग तपासण्याच्या ठिकाणी 6 एअर गेज त्या क्रमाने बसविलेले असून त्यांना संवेदक (सेन्सर) लावण्यात आले आहेत. यंत्रभागाचे मापन करण्यासाठी त्याला टेबलवर ठेवून यंत्रणा चालू केली की, पहिल्या एअर गेजसमोरचा दिवा लागतो. तो एअर गेज उचलून ठराविक मापन केले की, त्याची मापे संगणकामध्ये नोंदविली जातात आणि डिस्प्लेवर आकडे आलेखाद्वारा दर्शविले जातात. हेच गेज पुन्हा जागेवर ठेवल्यावर दुसर्या गेजचा दिवा लागतो आणि अशाप्रकारे ऑपरेटरला कोणता गेज कोणत्या क्रमाने वापरायचा आणि यंत्रभागावर कुठे वापरायचा याच्या सूचना मिळतात.

ठरलेल्या क्रमानुसार गेज वापरला नाही तर पुढे रीडिंग दाखविले जात नाही. या यंत्रणेमुळे ऑपरेटरला ठराविक क्रमाने ही सर्व 6 मापने पूर्ण करावी लागतात. सर्व मापे संगणकामध्ये संग्रहित केली जातात. आवश्यक ते आलेख, तक्ते वापरून ही सर्व माहिती दर्शविली जाते आणि पडद्यावर सूचना दिसू लागते. या व्यवस्थेमध्ये यंत्रभागाच्या अपेक्षित मोजमापांप्रमाणे सर्व मापनांची माहिती साठवून ठेवली जाते.

प्रत्येक यंत्रभागासाठी ही यंत्रणा तयार करताना, आम्ही त्या यंत्रभागांचे 3D मॉडेल त्यामध्ये लोड करतो. यामुळे ऑपरेटरसमोरील पडद्यावर यंत्रभाग कसा ठेवायचा इथपासून मार्गदर्शन मिळते. पहिले मापन दर्शविताना या मॉडेलमधील विशिष्ट बोअर एका रंगाने दाखविले जाते आणि त्याचबरोबर त्याच्यायोग्य गेजसमोरील दिवा लागतो. ते गेज उचलून ऑपरेटरने मोजमापन केले की ती सर्व माहिती संगणकात जमा होते आणि निरनिराळ्या पद्धतींनी दर्शविली जाते. याचबरोबर 3D मॉडेलमध्ये तपासलेले बोअर हिरव्या/लाल/पिवळ्या रंगाने दाखविले जाते. त्याचा अर्थ पास/नापास/रिवर्क करा असा होतो.

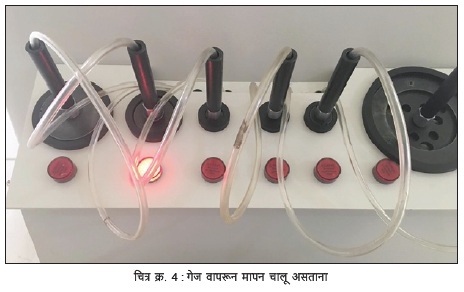

या दृश्य प्रणालीमुळे ऑपरेटरला निर्णय पटकन कळतो. चित्र क्र. 4 मध्ये दर्शविल्याप्रमाणे पुढील मोजमापनासाठी पुन्हा मॉडेलमधील पुढचा भाग हायलाइट होतो आणि त्याच्या बोअर गेजसमोरचा दिवा लागतो. त्यामुळे ऑपरेटरला योग्य सूचना मिळतात.

या पद्धतीचे आणखी एक वैशिष्ट्य म्हणजे, पुढचे मापन जर यंत्रभागाच्या दुसर्या एखाद्या बाजूला असेल, तर त्याच्या 3D मॉडेलमध्ये तो यंत्रभाग फिरवून दाखविला जातो. यामुळे ऑपरेटरला हा यंत्रभाग कसा फिरवावा आणि ठेवावा याच्याही सूचना मिळतात. अशापद्धतीने दृश्य माध्यमातून ऑपरेटरला एखादा क्लिष्ट यंत्रभाग कसा तपासायचा याचे पूर्ण मार्गदर्शन मिळते आणि कोणतेही महत्त्वाचे मापन राहून गेले असे होत नाही. इनोव्हेटिव्ह ऑटोमेशनची ही यंत्रणा पाहण्यासाठी शेजारी दिलेला QR कोड आपल्या मोबाइलवर स्कॅन करा.

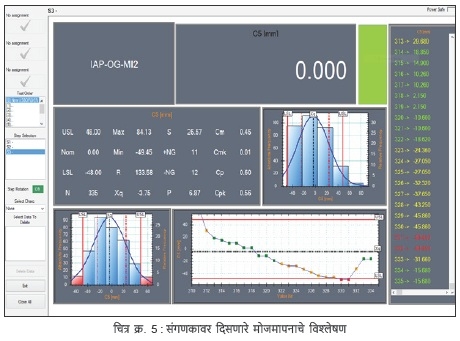

ग्राहकाच्या मागणीनुसार स्टॅटिस्टिकल प्रोसेस कंट्रोलचे (एस.पी.सी.) आलेख आणि इतर माहिती समोरील स्क्रीनवर (चित्र क्र. 5) दर्शविली जाते.

यामध्ये प्रत्येक यंत्रभागाचे प्रत्यक्ष मापन, रन चार्ट, प्रोसेस कॅपॅबिलिटी (Cp), प्रोसेस कॅपॅबिलिटी इंडेक्स (Cpk), मशिन कॅपॅबिलिटी (Cm), मशिन कॅपॅबिलिटी इंडेक्स (Cmk), बार चार्ट, फ्रिक्वेन्सी डायग्रॅम (रिलेटिव्ह आणि अॅब्सोल्युट) इत्यादी महत्त्वाची माहिती समाविष्ट असते. ग्राहकाच्या सोयीनुसार या सर्व माहितीचे आलेखन, लेआउट, रंगसंगती याची निरनिराळी डिझाइन आम्ही तयार करतो. आवश्यकता असल्यास अॅनालॉग डायलची व्यवस्थासुद्धा करता येते.

प्रत्येक यंत्रभागाची वैशिष्ट्ये लक्षात घेऊन त्याला अनुरूप अशी यंत्रणा बनविता येते. तसेच मापने दर्शविणे, सर्व रेकॉर्डचा साठा करणे, Cp/ Cpk विश्लेषण करणे, कल (ट्रेंड) दाखविणे अशा अनेक गोष्टींचा अंतर्भाव यात होतो.

मोठ्या प्रमाणातील उत्पादन प्रक्रियांमध्ये अशा प्रकारच्या व्यवस्थांमुळे ऑपरेटरच्या चुकांमुळे होणारे दोष टाळता येतात. आम्ही या यंत्रणेचे एक प्रात्यक्षिक इम्टेक्स 2019 मध्ये सादर केले होते. तिथेही आम्हाला उत्तम प्रतिसाद मिळाला. उत्पादन अधिकाधिक निर्दोष होण्याच्या सुधारणा प्रक्रियांमध्ये इनोव्हेटिव्ह ऑटोमेशन यापुढेही निरनिराळे तंत्रज्ञान विकसित करीत राहील, असा विश्वास आहे.

योगेश पाटील

मालक आणि भागीदार, इनोव्हेटिव्ह ऑटोमेशन प्रोडक्ट्स

9823276438

योगेश पाटील यांनी इलेक्ट्रॉनिक्स शाखेतून अभियांत्रिकीचे शिक्षण घेतले असून, ‘इनोव्हेटिव्ह ऑटोमेशन प्रॉडक्ट्स’ कंपनीचे ते मालक आणि भागीदार आहेत. त्यांना डायमेन्शनल मेट्रॉलॉजी आणि गेजिंग प्रॉडक्टचे डिझायनिंग आणि निर्मिती या क्षेत्रातील 23 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@