फेस मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

cc सिलिंडर हेड, सिलिंडर ब्लॉक, गिअरबॉक्स हाउसिंग, क्रँकशाफ्ट, पंप हाउसिंग अशा यंत्रभागांची निर्मिती कास्टिंग प्रक्रियेमधून केली जाते. कॅमशाफ्ट, रॉकर आर्म, अन्य लहान आकाराचे यंत्रभाग यांची निर्मिती फोर्जिंग प्रक्रियेमधून केली जाते. यामागील कारण म्हणजे, फोर्जिंगमध्ये यंत्रणाकरिता कमी स्टॉक ठेवला तरी चालतो आणि मटेरियलचा खर्च कमी लागतो. यंत्रणामध्ये टूलचा खर्च, यंत्रणाचा खर्च, यंत्रणाला लागणारा कालावधी, मशिन इत्यादी बाबींचा समावेश असतो. कमी खर्चात अधिक उत्पादन मिळविण्यासाठी कमी स्टॉक ठेवणे हा सर्वोत्तम उपाय आहे. यंत्रणासाठी स्टॉक कमी ठेवला, तरीही यंत्रणाला लागणारा कालावधी आणि किंमत हे कसे कमी करता येईल, उत्पादनक्षमता कशी वाढविता येईल इत्यादी गोष्टींचे विश्लेषण करणे गरजेचे असते.

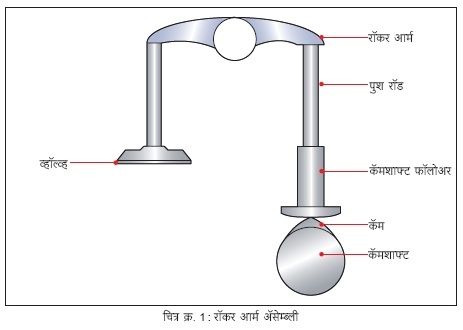

आमचे एक ग्राहक दुचाकी आणि चारचाकी वाहनांच्या उत्पादकांसाठी (OEM) वेगवेगळ्या प्रकारच्या ऑटोमोटिव्ह यंत्रभागांची निर्मिती करतात. चारचाकी वाहनात लागणार्या रॉकर आर्म नावाच्या एका यंत्रभागाचे यंत्रण करायचे होते. या यंत्रभागाचे विविध प्रकार असतात. त्यातील एका प्रकाराची निर्मिती भरपूर म्हणजे दरमहा 16,000 इतकी केली जात असे आणि त्यांच्या सध्याच्या सेटअपमध्ये ते कष्टप्रद होते. त्यांच्या सध्याच्या मशिन सेटअपमध्ये हे काम सुलभपणे करण्यासाठी उपाययोजना सुचविण्याची संधी आम्हाला ग्राहकाकडून मिळाली. इंजिन अॅसेम्ब्लीमध्ये वापरला जाणारा रॉकर आर्म, कॅम लोबमधून मिळणारी रेडियल हालचाल, पॉपेट व्हॉल्व्ह उघडण्यासाठी रेषीय हालचालीत परावर्तित करतो. रॉकर आर्मची दोन टोके असतात. एक टोक कॅमशाफ्टच्या गोल फिरणार्या लोबमुळे वर आणि खाली होत असते आणि दुसरे टोक व्हॉल्व्हच्या स्टेमवर काम करते. त्यामुळे या दोन्ही टोकांचे यंत्रण आर्मच्या आत असलेल्या बोअरच्या अक्षाच्या संदर्भात करावे लागते. आमच्या निदर्शनास आले की, त्यांच्या सध्याच्या यंत्रण प्रक्रियेमध्ये ग्राहक फेस मिलिंगसाठी 4 कडांचा स्क्वेअर इन्सर्ट वापरत आहे. मशिनवरील पॅरामीटर इष्टतम आहेत. कमकुवत सेटअपमुळे आम्ही पॅरामीटर वाढवू शकत नव्हतो.

सध्याच्या सेटअपमध्ये वापरण्यात आलेले टूल 4 कडांचा पॉझिटिव्ह (एका बाजूला कर्तन कडा असलेला) इन्सर्ट आहे. यंत्रभागाचे मटेरियल फोर्ज केलेले आणि मृदू EN8 आहे. इन्सर्टची ग्रेड हार्डकडे (कठीण) झुकणारी असल्यामुळे आणि सेटअप कमकुवत असल्याने, यंत्रणादरम्यान ते तुटत असे किंवा त्याचे टवके उडत असत. त्यामुळे टूलचे अपेक्षित आयुष्य मिळत नव्हते. ग्राहकाने या समस्येचे निराकरण करण्याचीही मागणी केली होती.

यंत्रभाग : रॉकर आर्म

मटेरियल : EN8 फोर्ज केलेले

ऑपरेशन : फेस मिलिंग

मशिन : VMC - BT40 टेपर

स्पिंडल पॉवर : 9Kw

मशिनचा सर्वाधिक आर.पी.एम. : 5000

नवीन पद्धत

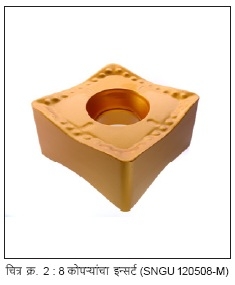

वर नमूद केलेल्या समस्यांच्या निराकरणासाठी आम्ही ग्राहकाला 8 कोपरे असलेला इन्सर्ट वापरण्याची शिफारस केली. हा इन्सर्ट मजबूत आणि अधिक टफ ग्रेडचा असतो. त्यामुळे कोपरे तुटण्याचे टळले. सध्याच्या इन्सर्टपेक्षा 4 अधिक कोपरेसुद्धा दिले आहेत. त्यामुळे ग्राहकाकडील साठा (इन्व्हेन्टरी) कमी होण्यात मदत झाली. 8 कोपरे असलेला इन्सर्ट आणि कटर यांची वैशिष्ट्ये पुढे दिली आहेत.

वैशिष्ट्ये

• 8 कोपर्यांचा दुहेरी बाजूंचा इन्सर्ट, कर्तनकडेवर उच्च हेलिक्ससह.

• M टफ भूमिती, अधिक रुंद प्लॅनिशिंग कडेसह

• भक्कम कोनीय क्लॅम्पिंगसाठी मोठे स्क्रू छिद्र

फायदे

• न्यूट्रल इन्सर्ट असल्याने यंत्रणाची दिशा डावीकडून उजवीकडे किंवा त्याच्या उलट कशीही ठेवण्यात साहाय्यक.

• कमी ते उच्च विद्युतशक्तीच्या मशिनवर फेस मिलिंगसाठी अधिक कापाची खोली राखून यंत्रण करण्यास सक्षम.

• स्टील, मिश्रधातू स्टील आणि कास्ट आयर्न यांच्यासाठी M भूमिती.

• कर्तनकडेवरील उच्च हेलिक्समुळे कर्तन बले कमी असतात.

• चिप बाहेर काढण्यासाठी कटरमध्ये अधिक रुंद मोकळी जागा आणि M भूमिती यांच्यामुळे कमी बलावर यंत्रण करता येते.

यंत्रणाच्या पद्धतीमध्ये केलेल्या बदलामुळे ग्राहकाला पुढील फायदे मिळू शकले.

1. टूल आयुष्यात 100 टक्क्यांहून अधिक सुधारणा

2. प्रति यंत्रभाग किंमत 10 टक्के कमी झाली

3. इन्सर्ट वापरण्याची संख्या 60 टक्क्यांनी कमी झाली

4. इन्सर्ट तुटणे संपुष्टात आले.

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाइनमधील सुमारे 20 वर्षांचा अनुभव असून, सध्या ते ‘ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.

@@AUTHORINFO_V1@@