दर्जेदार डाय आणि मोल्डची निर्मिती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

सामान्यपणे आपण जेव्हा यंत्रभागांचे उत्पादन करतो, तेव्हा त्याची प्रक्रिया आणि टूलिंग एकदा सेट केले की, त्यामध्ये अनेक यंत्रभाग करता येतात. डाय आणि मोल्डमध्ये प्रत्येक यंत्रभाग नवीन असून त्याची भूमिती वेगवेगळी असते. त्यामुळे प्रत्येक यंत्रभागाच्या यंत्रणाचे नियोजन (स्ट्रॅटेजी), उत्पादनाची पद्धत वेगवेगळी असते आणि ती आपल्याला आपल्याकडे उपलब्ध असलेल्या संसाधनांमधून (रिसोर्स) निवडून, त्यातूनच ठरवायची असते. त्यामध्ये पारंपरिक मशिन (लेथ, ग्राइंडिंग, मिलिंग इत्यादी) तर आधुनिक यंत्रणामध्ये सी.एन.सी. मशिन, सी.एन.सी. मिलिंग, व्हर्टिकल मशिनिंग सेंटर, तसेच वायर ई.डी.एम., ई.डी.एम. ड्रिलिंग किंवा इरोजन पद्धत वापरावी लागते.

मोल्डचे आयुष्य वाढविणाऱ्या प्रक्रिया

मोल्डमध्ये बनणारा जर अभियांत्रिकी उद्योगासाठीचा उत्पाद असेल, तर त्यातील प्रत्येक मोल्ड हार्डन मोल्ड असतात. कच्चा माल म्हणून वापरले जाणारे स्टील स्पेशल हार्ड स्टील असून स्पेशल ग्रेडचे मटेरियल असते आणि त्याची कठीणता (हार्डनेस) साधारण 50-52 ते 55-56HRC पर्यंत असते. साधारणपणे ग्राहकोपयोगी उत्पादनामध्ये (कन्झ्युमर गुडस्) हार्डन डाय बनविले जात नाहीत. कमी खर्चिक मोल्डमध्ये प्री हार्डन स्टील वापरतात अथवा सॉफ्ट स्टीलमध्ये ते बनविले जातात. त्यांचे यंत्रण सोपे असते. तसेच एका प्रक्रियेत यंत्रण झाले की ते मोल्ड लगेच वापरता येतात. मात्र, त्यांचे आयुष्य कमी मिळते आणि अपेक्षित अचूकता मिळत नाही. ज्यावेळी हार्डन मोल्डचे उत्पादन केले जाते, त्यावेळी हार्डनिंग करण्याआधीच्या ज्या काही यंत्रण प्रक्रिया असतात त्या पारंपरिक सी.एन.सी. मशिनवर केल्या जातात. त्यानंतर हीट ट्रीटमेंट करून त्या मटेरियलमध्ये एक विशिष्ट स्तरावरील कठीणपणा निर्माण केला जातो. त्यामुळे त्याचा मजबूतपणा आणि झीज प्रतिरोध (वेअर रेझिटन्स) वाढतो. हार्ड स्टीलच्या उच्चक्रोमिअम असलेल्या H13 किंवा IS ग्रेड 1.2344, 2767 अशा काही स्पेशल ग्रेड असतात, ज्यामुळे चांगला मजबूतपणा, पॉलिश होण्याची चांगली क्षमता आणि झीज प्रतिरोध हे सर्व गुण मिळू शकतात. सुरुवातीला आम्ही साधारण 50 ते 52 HRC कठीणतेचे मटेरियल पारंपरिक मोल्डसाठी वापरायचो, जे 700 ते 800 रुपये प्रति किलो दरामध्ये उपलब्ध असते. त्याबरोबरच त्यामध्ये साधारण 250 ते 300 रुपये प्रति किलोच्या हीट ट्रीटमेंट प्रक्रियेचा समावेश होतो आणि त्यानंतर यंत्रण केले जाते. त्यात अजून काही उच्च गुणवत्तेची स्टील वापरली जातात. हे स्टील 1200 ते 1300 रुपये प्रति किलो दराने मिळते. त्याची कठीणता 56 ते 57 HRC पर्यंत असते. त्यामुळे त्याचा झीज प्रतिरोध खूप वाढतो. हीट ट्रीटमेंटशिवाय बनविलेल्या मोल्डचे सर्वसाधारण आयुष्य 1 लाख वस्तू असेल, तर हार्डन मोल्डचे आयुष्य 5 ते 7 लाख वस्तूंपर्यंत मिळू शकते. उच्च गुणवत्तेचे स्टील वापरले तर त्यामध्ये साधारण 15 ते 20 लाखापर्यंत वस्तू बनविता येतात. म्हणजेच याठिकाणी आपण मोल्डचे आयुष्य 10 पटीने वाढवू शकतो.

योग्य प्रक्रियेची निवड

आम्ही जे मोल्ड बनवितो त्यासाठी चांगल्या गुणवत्तेच्या मशिनची गरज असते. आम्ही यंत्रण करत असलेल्या मशिनमध्ये उच्च क्षमतेच्या/वेगाच्या मशिन आहेत. या मशिन मजबूत बांधणीच्या आहेत. या मशिनची आर.पी.एम. क्षमता 18 ते 20 हजार आहे. तिथे आम्ही कमीतकमी 1 मिमी.च्या कटरने कठीण धातूवर थेट यंत्रण करून यंत्रभाग फिनिश करू शकतो. त्यामुळे यंत्रणानंतरचे काम खूप कमी होते. काही काउंटर आणि प्रोफाईल अशा असतात की, ज्या मिलिंग प्रक्रियेने करता येत नाहीत, तिथे आम्ही स्पेशल पर्पज सी.एन.सी. ई.डी.एम. वापरतो. त्यामध्ये C अक्ष उपलब्ध असल्यामुळे आम्ही हेलिकल स्पार्किंग करू शकतो किंवा थ्रेडही करू शकतो. काहीवेळा एखादा यंत्रभाग पूर्ण झालेला आहे आणि देखभालीच्या (मेटेंनन्स) दृष्टीने काही थ्रेड करणे गरजेचे आहे, अशावेळी तो यंत्रभाग नवीन बनविणे खूप खर्चिक असते. त्यासाठी आमच्याकडे उपलब्ध असलेली ही सुविधा आम्ही वापरतो.

नुकत्याच एका जर्मन ग्राहकाच्या मोल्डमध्ये काही विरूपण (डिस्टॉर्शन)आले होते. त्यामध्ये त्यांना काही अतिरिक्त आधार हवा होता. मात्र, तो मोल्ड साधारण 52-54 HRC चा असल्यामुळे त्यामध्ये थ्रेडिंग करणे शक्य नव्हते. तिथे आम्ही हे तंत्रज्ञान वापरले आणि त्यावर खूप कमी वेळात आणि कमी खर्चात उपाय शोधून काढला. आमच्याच मशिनवर हेलिकल स्पार्किंग वापरून थ्रेड आणि टॅपिंग अगदी व्यवस्थितपणे केले. जर्मन लोकही हे तंत्रज्ञान वापरल्यामुळे आमच्यावर खूश होते.

आम्ही जी प्रक्रिया ठरवितो ती आमच्याकडील कामाच्या नियोजनानुसार ठरवित असतो. जर एका विशिष्ट मशिनवर काही इतर कामाचा भार असेल, तर त्या मोल्डसाठी ती प्रक्रिया वेगळ्या पद्धतीने नियोजित करतो. पारंपरिक कॉपर इलेक्ट्रोड किंवा एकेका प्रोफाईलसाठी स्वतंत्र इलेक्ट्रोड बनविणे ही सर्वसाधारण पद्धत आहे. प्रक्रियेमध्ये आम्ही वेळ वाचविण्यासाठी किंवा त्याचा एकूण थ्रू-पुट वाढविण्यासाठी गँग इलेक्ट्रोडही बनवितो. त्यामध्ये 10-12 प्रोफाईल एकाच इलेक्ट्रोडमध्ये तयार केलेल्या आहेत. इलेक्ट्रोडचे मटेरियल बदलून कॉपरऐवजी ग्रॅफाईट वापरू लागलो आहोत, ज्यामुळे गँग इलेक्ट्रोड बनविणे शक्य आहे. ग्रॅफाईट मटेरियलमध्ये यंत्रण सोपे आहे, कारण अगदी 0.5 मिमी.चा कटरसुद्धा 10 मिमी. खोलीपर्यंत काम करू शकतो. जे कॉपर किंवा स्टीलमध्ये करणे शक्य नाही.

मोल्डमध्ये प्रामुख्याने स्टील वापरले जाते. एखाद्या ठिकाणी बेरिलियम कॉपरचे इन्सर्ट वापरले जातात. मिलिंग प्रक्रिया आपण कोणत्याही मटेरियलवर करू शकतो, कारण ते यांत्रिकी कटिंग आहे. ई.डी.एम.ची एक मर्यादा अशी आहे की, ई.डी.एम. प्रक्रिया आपण फक्त कंडक्टिव्ह मटेरियलवरच करू शकतो, कारण ही एक इलेक्ट्रिकल डिस्चार्ज प्रक्रिया आहे. जिथे जास्त मटेरियल काढावयाचे आहे, तिथे आपण मिलिंग प्रक्रिया करू शकतो. जिथे क्लिष्ट (इंट्रिकेट) प्रोफाईल आहेत आणि मिलिंग करण्यास जास्त वेळ लागत असल्यास त्याठिकाणी ई.डी.एम.चा वापर करता येतो.

मोल्ड बनविण्याची प्रक्रिया

ग्राहक आम्हाला प्रॉडक्ट ड्रॉईंग देत असतात. त्यावरून आम्ही प्रॉडक्टला लागणारे ड्राफ्ट, अँगल, प्रॉडक्ट बाहेर इजेक्ट होण्याकरिता किंवा मोल्डमधून बाहेर येण्याकरिता काही टॉलरन्स ठेवून आम्ही त्याचे मॉडेल पुन्हा तयार (रिबिल्ड) करतो. त्यानंतर त्याचा साचा (कॅव्हिटी एक्स्ट्रॅक्शन), 3D सॉफ्टवेअरमधून करतो. त्याचे इन्सर्ट, स्प्लिटिंग, पार्टिंग लाईन, इजेक्टर लोकेशन, फीडिंग सिस्टिम ठरवितो. त्यानंतर ग्राहकांची संमती घेतली जाते. या प्रक्रियेनंतर त्यावर सखोलपणे विचार केला जातो की, त्याच्या कुठल्या भागाला कुठले मटेरियल वापरावयाचे आणि त्याचा कठीणपणा काय राहील, त्याचा सरफेस फिनिश काय असेल, असे प्रत्येक भागाच्या मटेरियलचे तपशील तयार होतात. त्यामध्ये स्क्रू, इजेक्टर पिन, हॉट रनर सिस्टिम असे काही स्टँडर्ड घटक असतात. या सर्वांची यादी बनते आणि पुरवठादारांकडे तशी मागणी नोंदविली जाते. मटेरियल आमच्याकडे आल्यानंतर त्याच्यावर उत्पादनाच्या प्रक्रिया सुरू होतात. प्रत्येक भागाचे तपशीलवार 3D ड्रॉईंग बनवून योग्य त्या मशिनवर त्या भागाच्या संबंधित प्रोग्रॅम बनविले जातात. हे मटेरियल स्टीलच्या ब्लॉक फॉर्ममध्ये असते. त्यांचे प्री-मशिनिंग करून ब्लॉक बनविले जातात.

त्याच्या हीट ट्रीटमेंट नंतरच्या यंत्रणासाठी पुरेसे मटेरियल ठेवून त्यामध्ये ड्रिलिंग, टॅपिंग आणि रफ यंत्रण होते. हीट ट्रीटमेंटनंतर त्याचे स्ट्रेस रिलीव्हिंग होते. त्यानंतर हार्डनिंग आणि टेंपरिंग होऊन त्याची तपासणी झाल्यावर मोल्ड आमच्याकडे येतो. आमच्याकडे त्या मोल्डचे विरूपण, बेसिक ग्राइंडिंग, भूमिती, राईट अँगल या सर्व बाबी तपासून तो फिनिश यंत्रणाला जातो. मोल्डमध्ये बनणाऱ्या उत्पादनाचा फिनिश लक्षात घेऊन मोल्डचे फिनिशिंग केले जाते.

उदाहरणे

चित्र क्र. 5 मध्ये दाखविलेला भाग पारंपरिक मशिनमध्ये बनविता येतो. दुसऱ्या बाजूला दिसणारा छत्रीचा भाग हा अंडरकट आहे. आतील प्रोफाईल सर्व अँगलमध्ये आहेत. हे पारंपरिक यंत्रण, वायरकट ई.डी.एम.मध्ये करणे खूप अवघड आहे. या भागामध्ये आम्ही खूप नाविन्यपूर्ण प्रक्रिया वापरली आहे. वर दिसणारा प्रोफाईलचा भाग पूर्ण हेलिक्स असून यासाठी आम्ही प्रोफाईलच्या आकाराची 0.3 मिमी.ची एक पट्टी (फ्लॅट) तयार करून ई.डी.एम.मध्येच पूर्ण खोलीपर्यंत ठेवली. तिथून कार्यवस्तू फिरवत त्याला सर्पिलाकार (हेलिकल) दिला, त्यामुळे मोल्डमध्ये हेलिक्स तयार झाला, जो वरून किंवा बाजूने मिळविता आला नसता. या केसमध्ये आम्ही तो भाग त्याच्या आकारमानानुसार फिरवित फिरवित अंडरकटचे यंत्रण केले. पट्टी जास्त जाडीची केली असती तर त्याचा केंद्रबिंदू जुळविता आला नसता. ही पट्टी इलेक्ट्रोडचाच एक भाग बनली. त्या इलेक्ट्रोडने आम्ही मोल्डमध्ये इरोजन केले.

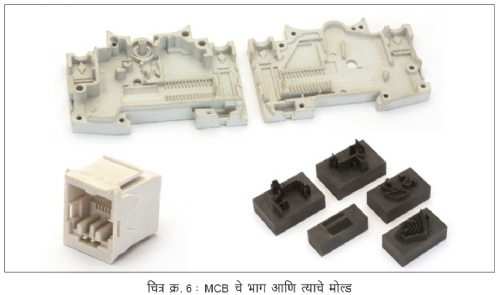

MCB भाग

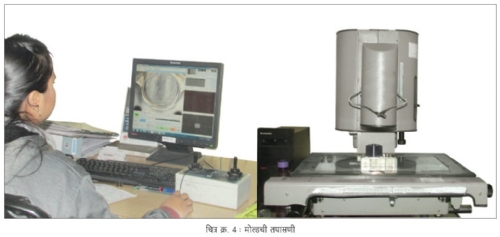

चित्र क्र. 6 मधील MCB भागांच्या मोल्डमध्ये यंत्रण एक आव्हान होते, कारण यातील एका भागामध्ये 1750 मोजमापे (डायमेन्शन) आहेत. प्रत्येक मोजमापाचा टॉलरन्स 50 मायक्रॉनच्या आत आहे. तो पूर्ण भागावरती 50 मायक्रॉन हवा असेल, तर आपल्याला मोल्डवरती तो 10 ते 15 मायक्रॉनच्या आत राखावा लागेल. एका मोल्डमध्ये एकावेळी 12 इम्प्रेशन मिळतात. 12 कॅव्हिटी X 1750 मोजमापे आम्हाला 15 मायक्रॉनमध्ये राखावी लागतात, हे मोठे आव्हान आहे. अशा कामांमध्ये एका मोल्डच्या यंत्रण आणि निर्मितीसाठी साधारण 12 ते 20 आठवडे असा वेळ जातो. यामध्ये आम्ही गँग इलेक्ट्रोड वापरतो. त्यानंतर त्याच्या तपासणीला 6 महिने जातात. प्रत्येक कॅव्हिटीमधले 5-5 तयार भाग तपासावे लागतात. त्याबरोबरच त्याच्या सी.पी.क्यु.चा अभ्यास करावा लागतो. म्हणजे संमती प्रक्रियेचे पूर्ण आवर्तन हे वर्षभराचे असते.

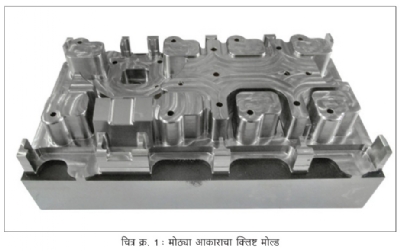

मोठ्या आकाराचे मोल्ड

लहान मोल्डच्या तुलनेत मोठे मोल्ड करणे तसे फार आव्हानात्मक नसते, कारण मोठ्या मोल्डला यंत्रणासाठी खूप जागा उपलब्ध असते. यामध्ये ऑपरेटर आणि अभियांत्रिकी कौशल्याचा वाटा खूप मोठा आहे, कारण डिझाइन आणि उत्पादन या दोन्ही ठिकाणी कौशल्य महत्त्वाचे असते. प्रत्येक मोल्ड आमच्यासाठी नवे आव्हान घेऊन येतो आणि नवीन काही शिकवून जातो. निर्मिती करतानाच प्रक्रिया जेवढी सुलभ करू तेवढा मोल्डचा आऊटपुट आणि वेग वाढतो. संबंधित इन्सर्टचा योग्य प्रोग्रॅम बनवून त्याचे इलेक्ट्रोड बनविण्यामध्येही डिझाइन कौशल्य महत्त्वाचे असते.

मोल्ड बनविताना केलेला विचार

आम्ही ज्यावेळी मोल्ड बनवितो, त्यावेळी त्याची हाताळणी, लोडिंग अनलोडिंग सहज आणि सोपे व्हावे या दृष्टिकोनातून बनवित असतो. दुसरे म्हणजे मोल्डची देखभाल कमीतकमी असली पाहिजे. त्यामुळे मोल्डमध्ये जास्तीतजास्त स्टँडर्ड भाग, जे आपण देखभाल करताना बदलू शकतो, ते वापरले जातात. त्याशिवाय शक्य तितकी एकात्म रचना (इंट्रिग्रेटेड कन्स्ट्रक्शन) करणे. म्हणजे त्याच्यात बदलण्यासाठीचे घटक कमीतक

मी राहिले पाहिजेत. त्यानंतर उत्पादन प्रक्रिया आणि स्टील, त्याची हीट ट्रीटमेंट प्रक्रिया आम्ही एवढी खात्रीशीर करतो की ते मोल्ड ग्राहकाच्या अपेक्षेपेक्षाही जास्त चांगल्या गुणवत्तेचे बनतात. 20 वर्षांत आमचा एकही मोल्ड अकाली बाद झालेला नाही. यातील दुसरा महत्त्वाचा मुद्दा म्हणजे जी फीडिंग सिस्टिम डिझाइन करायची आहे, त्यामध्ये इंजेक्शन पॉइंटपासून त्याचे फीडिंग गेट पॉइंटपर्यंतचे मटेरियल वाया जाणार आहे, याचा विचार करून त्याचे इष्टतमीकरण करणे. काही मोल्डमध्ये आम्ही पी.व्ही.डी. कोटिंगही करतो. आमचा आजवरचा अनुभव, उच्च प्रतीचे तंत्रज्ञान आणि प्रत्येकवेळी नव्याने संपूर्ण प्रक्रियेचा विचार करून आम्ही ग्राहकाला अपेक्षेपेक्षा जास्त दर्जाचे मोल्ड पुरवितो.

श्रीकांत जोशी यांत्रिकी अभियंते असून ते मास्टर मोल्ड प्रा. लि. कंपनीचे संचालक आहेत.

त्यांना डाय मोल्ड उत्पादनाचा जवळपास 30 वर्षांपेक्षा जास्त अनुभव आहे.

9823154115

@@AUTHORINFO_V1@@