अचूक मास प्रॉडक्शनसाठी स्लायडिंग हेड

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

स्वित्झर्लंड येथे असलेल्या छोट्याशा मौच्छे (Moutier) गावात एका शिक्षकाने टॉरनॉस, पीटरमन आणि बॅचलर तीन अभियांत्रिकी विद्यार्थ्यांना सोबत घेऊन पहिले स्लायडिंग हेड मशिन तयार केले. मुख्यत: घड्याळाचे भाग बनविण्यासाठी या मशिनची निर्मिती करण्यात आली होती. या मशिनला स्विस टाईप, स्लायडिंग हेड किंवा स्क्रू मशिन असेदेखील म्हटले जाते.

स्लायडिंग हेड हे असे तंत्रज्ञान आहे, जे वापरून कमी व्यासाच्या 300 मिमी.पर्यंत कितीही लांब कार्यवस्तुचे 10 मायक्रॉन टॉलरन्सच्या आत अगदी सहजपणे यंत्रण करता येते. लेथवर टर्निंग करताना हेड चकमध्ये कार्यवस्तू पकडून सेंटर न लावताही यंत्रण करता येते. पण जेव्हा जास्त लांबीच्या शाफ्टचे यंत्रण करावयाचे आहे, त्यावेळी सेंटर किंवा सपोर्ट लावल्याशिवाय त्याचे यंत्रण करता येत नाही. प्रामुख्याने L/D गुणोत्तर 5 पेक्षा जास्त असलेल्या कार्यवस्तुंचे सहज आणि जलद यंत्रण करण्यासाठी स्लायडिंग हेड तंत्रज्ञान वापरले जाते.

मशिनची रचना

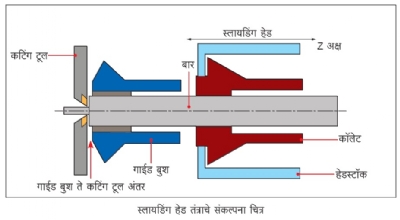

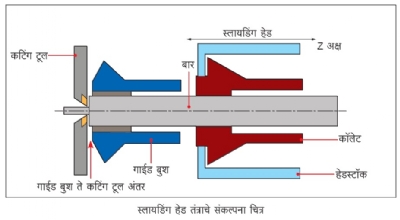

या मशिनमध्ये कार्यवस्तू पुरविण्यासाठी बार फीडर असतो. त्यासोबत एक गाईड बुश असतो. लेथ मशिनमध्ये कॉलेट चक फिक्स केलेले असतात. या मशिनमध्ये मात्र ते फिक्स नसून त्याला गाईडवेज दिलेले असल्याने गाईडवेजवरील हेडस्टॉकमधील कॉलेट चकसह संपूर्ण ॲसेम्ब्ली स्लाईड होते. ही क्रिया यांत्रिकी मशिनमध्ये कॅमच्या साहाय्याने नियंत्रित होते, तर सी.एन.सी मध्ये प्रोग्रॅमद्वारे होते. जसजसे कार्यवस्तुचे यंत्रण पूर्ण होईल तसतसा बार फीडरमध्ये लावलेला बार पुढे पुढे सरकत जातो. या प्रक्रियेला स्लायडिंग हेड असे म्हटले जाते. सी.एन.सी. मशिनमध्ये यासाठी प्रोग्रॅमिंग केलेले असते. कार्यवस्तू आतमध्ये प्रवेश करतेवेळी बारला गाइड करण्यासाठी बुश ठेवलेला असतो. मात्र, त्यासाठी बारची लंबगोलाकारिता (ओव्हॅलिटी) 10 मायक्रॉनच्या आत असणे आवश्यक असते. तसेच यंत्रण करण्यात येणारा बार ठरविलेल्या मोजमापात आणि लांबीला कुठेही वाकलेला (बेंड) नसावा.

मशिनचे वैशिष्ट्य

स्लायडिंग हेड मशिनचे वैशिष्ट्य म्हणजे यामध्ये बसविलेले टूल, बुशपासून अगदी जवळ म्हणजे 2 किंवा 3 मिमी.च्या अंतरावर असतात. ज्यावेळी बार पुढे जाण्यास सुरुवात होते, त्यानंतर प्रोग्रॅमिंगनुसार टर्निंग प्रक्रिया होण्यास सुरुवात होते. टर्निंग प्रक्रियेवेळी अगदी सहजपणे 10 मायक्रॉनमध्ये अचूकता मिळते हे या मशिनचे वेगळेपण आहे. ही अचूकता केवळ 10 आणि 20 मिमी. लांबीपुरतीच मर्यादित नसते, तर 200 मिमी.पर्यंत लांबी असलेल्या कार्यवस्तुंसाठीदेखील ती 10 मायक्रॉनपर्यंत मिळते. बुशमधून 200 मिमी. लांब आकारातील यंत्रभाग जसाजसा पुढे जातो त्यावेळी यंत्रभागाला आधार देण्याची गरज भासत नाही. मात्र, काही वेळेस यासाठी टेलस्टॉक दिलेला असतो. त्याशिवाय कधीकधी सबस्पिंडलद्वारे कार्यवस्तू पकडली जाते. त्याला गाइड करता येते किंवा ड्रिलिंग अटॅचमेंटदेखील देता येते. या मशिनवर रोटरी आणि स्टेशनरी या दोन पद्धतीने गाइड बुश देण्याची सुविधा देण्यात आलेली आहे. स्टेनलेस स्टीलचे यंत्रण करताना मटेरियल चिटकते त्यावेळी अनेकजण रोटरी गाइड बुशचा पर्याय अवलंबतात. एखाद्या यंत्रभागामध्ये 2 ते 5 मायक्रॉन अशी उच्च अचूकता हवी असेल त्यावेळी स्टेशनरी बुशच्या पर्यायाचा अवलंब केला जातो. अशा प्रकारची अचूकता मिळविण्यासाठी बुश आणि रॉडच्या व्यासामधील कमीतकमी टॉलरन्स मिळविणे हा कौशल्याचा भाग असतो.

हे तंत्रज्ञान समजायला खूप अवघड नसले तरीही ते आपल्याकडे फारसे प्रचलित नाही, कारण या मशिनची किंमत जास्त असते. साधारणपणे 50 लाखांपासून ते 1.2 ते 1.5 कोटींपर्यंत या मशिनची किंमत असते. या मशिनमध्ये 3 ते 5 अक्ष असतात. जसजसे अक्ष वाढत जातात तसतशी मशिनची किंमत वाढत जाते. मोठ्या संख्येने उत्पादन (मास प्रॉडक्शन)करण्यासाठी या मशिनचा वापर अधिक केला जात असून उच्च दर्जाची अचूकता मिळते. पारंपरिक सी.एन.सी. मशिनपेक्षा याचा सेटअपचा वेळ थोडासा जास्त आणि अवघड असल्याने रोज होणार्या सेटअप बदलांसाठी या मशिनचा वापर सुयोग्य नाही. तसेच हार्ड पार्ट टर्निंगसाठीसुद्धा याला मर्यादा आहेत.

कच्च्या मालावरील मर्यादा

बारचे वजन जर जास्त झाले तर बुश आणि चकवर अधिक भार असतो. कॉलेट, बारला फार कमी लांबीवर पकडते. त्यामुळे अधिक वजनाचे यंत्रभाग केले तर ते लवकर झिजते. जिथे हायड्रॉलिक क्लॅम्पिंग नसेल तिथे कॉलेटमधून बार सुटण्याची शक्यता असते. पुढच्या बाजूने ड्रिलिंगचा जास्त भार आल्यास ते मागे सरकते. 30 ते 35 मिमी. व्यासाच्या बारपर्यंत यांत्रिकी कॉलेट उत्तम चालते. 35 मिमी. व्यासापेक्षा अधिक मोठ्या बारसाठी हायड्रॉलिक चकचा वापर करावा.

यामध्ये बुशलेस मशिनही येतात. बुश काढून टाकल्यावर टूल कॉलेटच्या अधिक जवळ येते आणि तेथेच थेट यंत्रण होते. चक आणि बुशमधील अंतर साधारणपणे 250-200 मिमी. असल्याने तेवढा शेवटचा तुकडा (एंड पीस) शिल्लक राहतो. पारंपरिक सी.एन.सी. मशिनच्या तुलनेत यातील वाया जाणारे मटेरियलचे प्रमाण अधिक आहे. अधिक महागाचे मटेरियल असेल तर ते जास्त महाग ठरते.

आम्ही प्रति महिना 50 लाख कार्यवस्तू तयार करतो. इतक्या मोठ्या प्रमाणात कार्यवस्तुंचे यंत्रण करणे तशी सोपी गोष्ट नाही. त्याचबरोबर त्याचे व्यवस्थापन करणे हेदेखील आव्हानात्मक काम असते. आमच्या पुरवठादारांबरोबर योग्य संवाद करून दर्जाच्या अपेक्षांबाबत एकमत झाल्याने बर्याच गोष्टी सुलभ झाल्या आहेत. उदाहरणार्थ, येणार्या बारची लंबगोलाकारिता आणि सरळपणा (स्ट्रेटनेस) अपेक्षेबरहुकुम मिळणे यासाठी खूप अडचणी आल्या. परंतु त्यांचे प्रमाण आता कमी आहे. ॲल्युमिनिअममध्ये हा दर्जा सहजासहजी उपलब्ध होत नाही. बाहेरील देशातून आलेल्या स्टेनलेस स्टीलची गुणवत्ता खूप चांगली असते. त्यावर काम करताना पुनरावर्तनक्षमता (रीपिटॅबिलिटी) उत्तम मिळते. मोजमापामध्ये 2 ते 4 मायक्रॉनच्या आतच फरक येतो. त्याउलट आम्ही भारतातून मटेरियल घेतले तर तोच फरक 10 मायक्रॉनपर्यंत जातो.

मुळात या मशिनचा मुख्य फायदा म्हणजे इथे ऑपरेटरची आवश्यकता भासत नाही. तपासणीसुद्धा कार्यवस्तुच्या अवघडपणानुसार आणि मोजमापांच्या काटेकोरपणानुसार काही ठराविक काळाने करावी लागते. मोजमापे 2 मायक्रॉनमध्ये पाहिजे असतील, तर प्रत्येक कार्यवस्तू तपासावी लागेल. मोजमापे 10 मायक्रॉनमध्ये पाहिजे असतील, तर दोन तासांनी एखादी कार्यवस्तू तपासली तरी चालते.

यांत्रिकी स्लायडिंग हेड मशिन

यांत्रिकी (मेकॅनिकल) मशिनसुद्धा मनुष्याविनाच चालतात. टूलची हालचाल आणि क्रम, कॅममार्फत नियंत्रित केला जातो. कार्यवस्तुच्या ड्रॉईंगवरून सर्व यंत्रण कामे, टूल, त्यांचा क्रम आणि अपेक्षित हालचाल ठरवून त्यानुसार कॅमचे डिझाइन करावे लागते. या मशिनमध्ये 5 टर्निंग स्लाइड आहेत. टेलस्टॉकसाठी ड्रम कॅम वापरता येतात. एक हेडस्टॉक असून त्यासाठी मुख्य कॅम असतो. बाकीचे 5 टर्निंग स्लाइड असतात आणि ड्रिलसाठी टेलस्टॉक असतो. टेलस्टॉकसाठी एक कॅम, हेडस्टॉकचा एक कॅम आणि 5 स्लाइडचे 4 कॅम मशिनमध्ये दिलेले असतात. त्यातील मुख्य रॉकर आर्म असतो. त्या रॉकर आर्मला एक चकती असून 2 स्लाइड एकाच कॅमवर चालतात. बाकीचे चॅम्फर किंवा स्मॉल टर्निंग व्हर्टिकल टूलमार्फत केले जाते. त्याचे वेगळे कॅम असतात. त्यासाठी एक ठराविक गुणोत्तर (रेशो) असते. जे काम करायचे आहे, उदाहरणार्थ, टर्निंग, त्याची किती खोली (डेप्थ) अपेक्षित आहे त्यानुसार ठरलेल्या गुणोत्तरानुसार कॅम डिझाइन होतो. हे काम जेवढे अचूक होईल त्यानुसार कार्यवस्तुची मोजमापे अचूक मिळतील. प्रत्येक कार्यवस्तुसाठी कॅमचा वेगळा सेट तयार करावा लागतो.

आमच्याकडे मॅन्युअल मशिन आणि ऑटो बार फीडर असा सेटअप करून काम केले जाते. मॅन्युअल म्हणजे सी.एन.सी. नसलेले मशिन. सी.एन.सी. पेक्षा जास्त अचूकता, चांगला परतावा असे सगळे निकष या मशिनमध्ये चांगले मिळतात. मशिनच्या सर्वोत्कृष्ट डिझाइनमुळे अचूकता 100 टक्के मिळते. 2 ते 5 मायक्रॉन टॉलरन्समध्ये यंत्रभाग तयार होऊ शकतात.

या मशिनवर होणारे यंत्रण

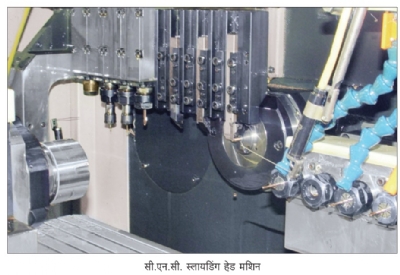

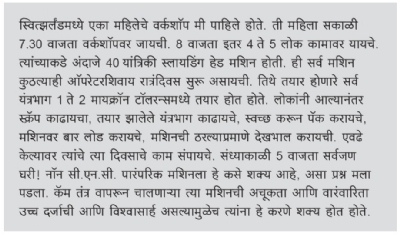

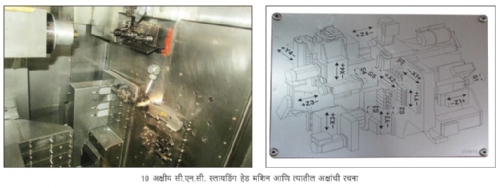

आमच्याकडे 10 अक्षीय 4 मशिन आहेत. 2004 पर्यंत आम्ही यांत्रिकी स्लायडिंग हेड मशिनच वापरत होतो. 2005 मध्ये पहिले सी.एन.सी. घेतले. आज आमच्याकडे एकूण 55 सी.एन.सी. स्लायडिंग हेड मशिन आणि 40 यांत्रिकी स्लायडिंग हेड मशिन आहेत, ज्यावर दरमहा विविध प्रकारचे अंदाजे 50 लाख यंत्रभाग तयार होतात.

रविंद्र पाटील यांनी अभियांत्रिकीचे शिक्षण घेतल्यानंतर 1999 पासून पॅट्को प्रिसिजन कंपोनंटस् प्रा. लि. हा स्वतःचा कारखाना नाशिकमध्ये सुरू केला.

स्लायडिंग हेड तंत्रज्ञानावर त्यांचे प्रभुत्व आहे.

9850682583

@@AUTHORINFO_V1@@