व्हील वेअर कॉम्पेन्सेशन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ग्राइंडिंग प्रक्रियेमध्ये एकाचवेळी अनेक यंत्रण बिंदू कार्यवस्तूवरील मटेरियल काढून टाकण्याचे काम करीत असतात. अॅब्रेझिव्ह मटेरियलचे कण चक्राकार रूपात एकत्रित येऊन ग्राइंडिग व्हील बनते. हे कण कार्यवस्तूवरील मटेरियल काढणारे यंत्रण बिंदू असतात. ते काम करताना झिजल्यामुळे प्रक्रियेत कसे बदल करावे लागतात याची ओळख या लेखात करून दिली आहे.

ग्राइंडिंग व्हीलचे प्रकार

ग्राइंडिंग व्हील उत्पादन करण्यात निरनिराळ्या अॅब्रेझिव्ह मटेरियलचा वापर केला जातो. उदाहरणार्थ, अॅल्युमिनिअम ऑक्साइड, सिरॅमिक, सिलिकॉन कार्बाइड, झिरकोनियम, सुपर अॅब्रेझिव्ह डायमंड, सुपर अॅब्रेझिव्ह C.B.N, टंग्स्टन कार्बाइड.

प्रत्यक्ष अॅप्लिकेशनप्रमाणे प्रकार आणि मटेरियल यांची सांगड घालून ग्राइंडिंग व्हीलची निवड केली जाते. यात सामान्यपणे पुढील आकार (चित्र क्र. 1) असतात.

1. स्ट्रेट

2. सिलिंडर

3. स्ट्रेट कप

4. इतर (अनेक मटेरियलचे प्रकार)

ग्राइंडिग करीत असताना ग्राइंडिंग व्हील वेअर (झीज) मोजणे आणि त्याप्रमाणे ग्राइंडिंग व्हील पुढे मागे हालणे ही एक महत्त्वाची क्रिया असते. सर्वसाधारण यंत्रण (मशीनिंग) प्रक्रिया करून अशक्य असणारा पृष्ठीय फिनिश, ग्राइंडिंग प्रक्रिया करून मिळविता येतो. साधारण यंत्रणामध्ये टूलचा एकच बिंदू कार्यवस्तूला स्पर्श करतो, तर ग्राइंडिंगमध्ये टूलचे अनेक बिंदू कार्यवस्तूला एकाचवेळी स्पर्श करीत असतात. संपूर्ण ग्राइंडिंग व्हील एक कटिंग टूल म्हणून काम करीत असते. ग्राइंडिंग व्हीलची गुणवत्ता, गुणधर्म आणि झीज होण्याचा दर या गोष्टी कार्यवस्तूच्या मटेरियलचे गुणधर्म, कार्यवस्तूवर होणारी तापमान वाढ, व्हीलचा वेग यावर अवलंबून असतात. व्हीलवरील झिजेनुसार एक ठराविक दाब (प्रेशर) सेट करून त्याप्रमाणे कार्यवस्तूवर व्हील वर खाली केले जाते. प्रत्यक्ष ग्राइंडिंग होत असताना ग्राइंडिंग बल (फोर्स) निर्माण होते. व्हीलचे आयुष्य आणि कटिंग करण्याची क्षमता यावर ग्राइंडिंग बलांचा परिणाम होतो. प्रत्यक्ष प्रयोगाअंती असे सिद्ध झाले आहे की, यंत्रण वेग, व्हील भूमिती, चिप भूमिती आणि ग्राइंडिंग बले यामधील परस्परसंबंध ग्राइंडिंगवर परिणाम करतात.

व्हील झीज

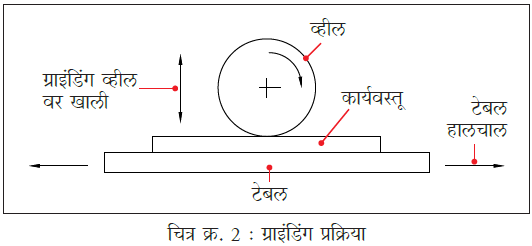

ग्राइंडिंग व्हीलवर लहान लहान धारदार कण असतात, ज्यांचा संबंध थेट कार्यवस्तूच्या पृष्ठभागाशी येतो. व्हील फिरत असते आणि एका ठराविक दाबाने कार्यवस्तूवर घासत (चित्र क्र. 2) असते. त्यातील अॅब्रेझिव्ह कण कार्यवस्तूवर घासले जाताना कार्यवस्तूवरील मटेरियल काढले जाते. कार्यवस्तूवरील मटेरियल निघत असताना या कणांचीही झीज होऊ लागते. ही झीज जशी वाढू लागेल तसे व्हीलचा कार्यवस्तूवर असणारा दाबही कमी होऊ लागतो. कार्यवस्तूवरील मटेरियल काढण्याचे प्रमाण कमी होऊ लागते. अशावेळी झालेली झीज मोजून त्याप्रमाणे व्हील वर खाली हलवून अपेक्षित दाब मिळत राहील अशी व्यवस्था करावी लागते.

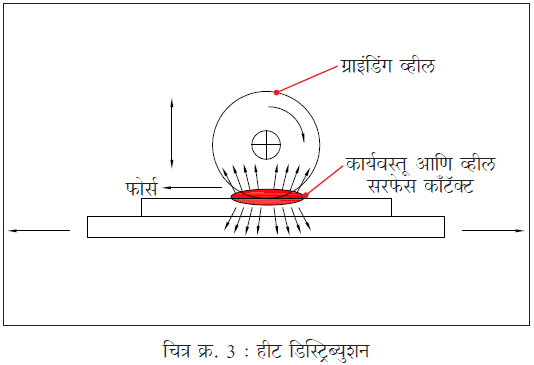

ग्राइंडिंग व्हील स्वतःभोवती फिरत एका ठराविक दाबाने कार्यवस्तूवर घासत असते. या सगळ्यांचा परिपाक म्हणून कार्यवस्तूच्या पृष्ठभागावर उष्णता निर्माण होते. त्या उष्णतेचे वितरण (डिस्ट्रिब्युशन) चित्र क्र. 3 मध्ये दाखविले आहे.

ग्राइंडिंग करीत असताना निर्माण होणाऱ्या उष्णतेचा परिणाम ग्राइंडिंग व्हीलवर होतो. जास्त तापमानामुळे व्हीलचे आयुष्य कमी होते आणि कार्यवस्तूवरील पृष्ठीय फिनिश उत्तम येत नाही. यासाठी शीतकाचा वापर अपरिहार्य ठरतो.

व्हील वेअर कॉम्पेन्सेशन

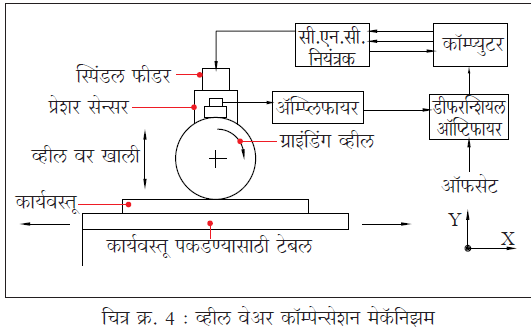

चित्र क्र. 4 मध्ये व्हील वेअर कॉम्पेन्सेशन कशा पद्धतीने काम करते हे दाखविले आहे. ग्राइंडिंग व्हील Y अक्षावर वर खाली हलू शकते. हे व्हील कार्यवस्तूवर ठराविक दाब ठेवून फिरत असते. ज्याठिकाणी व्हीलचा पृष्ठभाग कार्यवस्तूच्या पृष्ठभागावर घासत असतो, त्याठिकाणचे कार्यवस्तूवरील मटेरियल काढले जाते. कार्यवस्तू टेबलवर पकडलेली असते. टेबल X अक्षामध्ये पुढे मागे होत असते. जसजसे मटेरियल निघू लागेल तसतशी ग्राइंडिंग व्हीलची झीज होऊ लागते.

व्हीलच्या वरच्या बाजूस बसविलेला प्रेशर सेन्सर व्हीलची झीज सेन्स करतो. त्याचा आउटपुट अॅम्प्लिफायरला दिला जातो. इथे सिग्नल मोठा (अॅम्प्लिफाय) केला जातो आणि तो पुढे डिफरन्शियल अॅम्प्लिफायरला दिला जातो. इथे मूळ सिग्नलशी म्हणजे व्हीलवरील प्रेशर सिग्नलने दिलेल्या सिग्नलशी, आता आलेल्या सिग्नलची तुलना केली जाते. त्यामधील फरक संगणकाद्वारे सी.एन.सी. नियंत्रकाला (कंट्रोलर) दिला जातो. सी.एन.सी. नियंत्रकाकडून आलेल्या फीडबॅकप्रमाणे, स्पिंडल फीडरवर वर खाली केला जातो. स्पिंडलला व्हील जोडलेले असल्यामुळे व्हीलही वर खाली होते. योग्य ठिकाणी व्हील आले आहे की नाही हे परत प्रेशर सेन्सरने सेन्स केले जाते. या सिस्टिमची अचूकता 5 मायक्रॉन एवढी असते.

स्पार्कआउट

प्रत्यक्षात स्पार्क संपेपर्यंत असा त्याचा अर्थ आहे. या प्रक्रियेमध्ये कार्यवस्तू व्हील खालून पास होत असताना कापाची खोली रीसेट केलेली नसते. एकूण ग्राइंडिंग प्रक्रियेमध्ये बऱ्याचवेळा ही क्रिया केली जाते.

स्पार्कआउटचे फायदे

स्पार्कआउट केल्यामुळे कार्यवस्तूवर उच्च दर्जाचा सपाटपणा आणि ग्राइंडिंग केलेल्या पृष्ठभागावर उत्कृष्ट गुळगुळीतपणा येतो. व्हीलवरील आणि कार्यवस्तूवरील इलेक्ट्रिक डिफॉर्मेशन स्पार्कआउट वेळेमध्ये नाहीसे होते. त्याचबरोबर कार्यवस्तूच्या मोजमापांची अचूकता वाढते. स्पार्कआउटमुळे जरी उच्च दर्जाचे उत्पादन मिळत असले तरी स्पार्कआउटसाठी जास्तीचा वेळ लागतो.

सी.एन.सी. ग्राइंडिंग नियंत्रकामध्ये ऑफसेट मूल्य (व्हॅल्यू) स्वयंचलितपणे घेण्याची सोय असते. त्यामुळे दाब सातत्याने मोजत राहून, झिजेनुसार व्हील समायोजित (अॅडजस्ट) करता येते. हे समायोजन म्हणजे स्पिंडल वर खाली करून व्हीलचे स्थान योग्य राखणे. स्पिंडलवरील ग्राइंडिंग व्हील एका ठराविक दाबाने कार्यवस्तूवर घासत रहाते. हा दाब योग्य असल्यामुळे व्हीलचे आयुष्य वाढते. तसेच पृष्ठीय फिनिश चांगला येऊन उत्पादकताही वाढते. ग्राइंडिंग होत असताना तापमान मर्यादित ठेवण्यासाठी शीतकाचा सरसकट वापर केला जातो.

सतीश जोशी

लेखक आणि सल्लागार

8625975219

सतीश जोशी सी.एन.सी. मशिनिंगमधील तज्ज्ञ असून ते सल्लागार म्हणून काम करतात. विविध महाविद्यालयांत अध्यापनाचे काम करीत असतानाच त्यांचे सी.एन.सी. लेथवरील पुस्तकही प्रसिद्ध झाले आहे. त्यांनी संगणकविषयी मराठी, इंग्रजी भाषेत पुस्तके लिहिली आहेत.

@@AUTHORINFO_V1@@