नाजूक यंत्रभागांसाठी सेंटरलेस ग्राइंडिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वेगवान उत्पादन आणि उच्च अचूकतेसाठी सेंटरलेस ग्राइंडर विकसित केलेले आहेत. ही प्रक्रिया मोठ्या बॅचसाठी सर्वोत्तम आहे, कारण त्यात यंत्रणास लागणाऱ्या वेळेच्या तुलनेत सेटअपला लागणारा वेळ कमी असतो. हे मशीन थ्रू -फीड आणि इन-फीड (प्लंज) दोन्ही प्रकारच्या ग्राइंडिंगसाठी योग्य आहे.

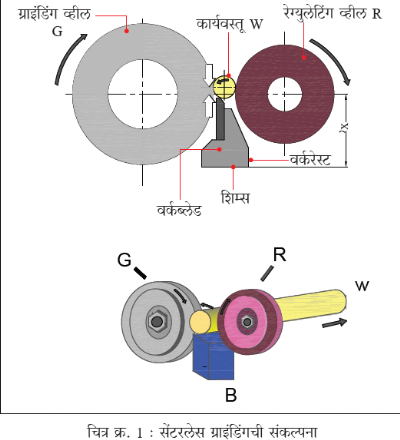

सेंटरलेस ग्राइंडिंगची संकल्पना

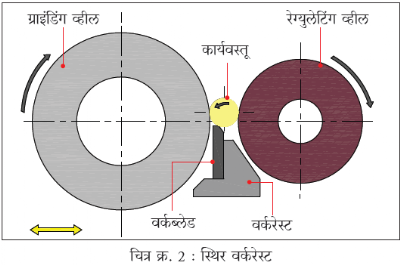

• स्थिर वर्करेस्ट (चित्र क्र. 2)

वर्करेस्ट आणि रेग्युलेटिंग व्हील स्थिर असतात, ग्राइंडिंग व्हील इन-फीडिंगसाठी हालचाल करते. लांब बारच्या ग्राइंडिंगसाठी उपयुक्त, ऑटो लोडिंग अॅप्लिकेशन

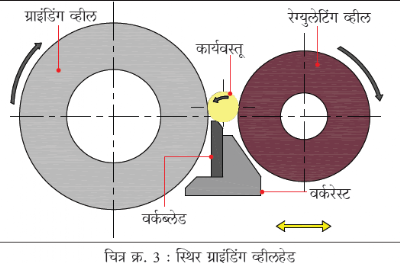

• स्थिर ग्राइंडिंग व्हील हेड (चित्र क्र. 3)

वर्करेस्ट आणि रेग्युलेटिंग व्हील इन-फीडिंगसाठी हालचाल करते. उच्च यंत्रण पॅरामीटर आणि उच्च विद्युतशक्ती असलेल्या मशीनसाठी उपयुक्त. चांगल्या दर्जाची अचूकता.

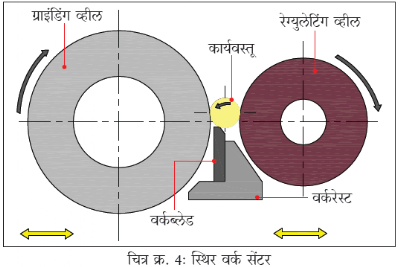

• स्थिर वर्कसेंटर (चित्र क्र. 4)

वर्करेस्ट स्थिर, ग्राइंडिंगदरम्यान ग्राइंडिंग व्हील आणि रेग्युलेटिंग व्हील दोन्ही इन-फीडिंगसाठी हालचाल करतात, त्यामुळे वर्कसेंटर ब्लेडवर स्थिर राहते. सी.एन.सी. नियंत्रण असल्यावर हे संभव असते. अतिशय उच्च भौमितिक अचूकतेसाठी योग्य.

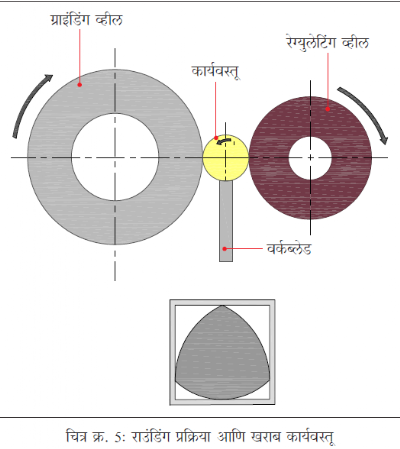

सेंटरलेसमधील राउंडिंग प्रक्रिया

ग्राइंडिंग आणि रेग्युलेटिंग व्हीलच्या केंद्ररेषेवर कार्यवस्तूची केंद्ररेषा सेट केल्याने गोलाई तयार होणार नाही. या सेटअपमध्ये कोणताही उंचवटा (हायस्पॉट) व्यासाच्या दुसऱ्या टोकावर (डायमेट्रिकली ऑपोझिट) खड्डा (लो स्पॉट) तयार करेल. कालांतराने, कार्यवस्तू चित्र क्र. 5 मध्ये दर्शविलेल्या अतिशयोक्तीपूर्ण आकाराप्रमाणे दिसेल.

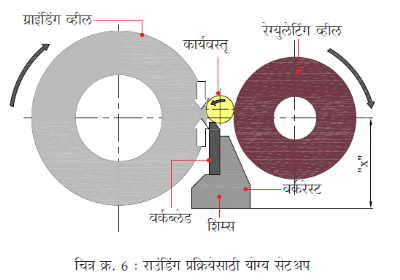

कार्यवस्तूवर गोलाई आणण्यासाठी सेंटरलेस ग्राइंडिंग प्रक्रिया करावयाची असेल, तर कार्यवस्तूला व्हील्सच्या केंद्ररेषेवर (चित्र क्र. 6) ठेवणे आवश्यक आहे. या सेटअपमध्ये, उंचवटे व्यासाच्या दुसऱ्या टोकावर खड्डे तयार करणार नाहीत. त्याऐवजी, उंचवटे ग्राइंड केले जातील आणि कार्यवस्तूमध्ये हळूहळू गोलाई येऊ लागेल. ब्लेड सपोर्टवरील कोन या प्रक्रियेस अजून साहाय्य करतो.

सेटिंग पॅरामीटर्सचे परिणाम

कार्यवस्तूची मध्य भागातील उंची (सेंटर हाइट)

एक इंच व्यासापर्यंतच्या कार्यवस्तूसाठी योग्य उंची निश्चित करण्यासाठी धोपट नियम म्हणजे, कार्यवस्तूचा अर्धा व्यास ग्राइंडिंग आणि रेग्युलेटिंग व्हील्सच्या केंद्ररेषेपेक्षा वर असणे आवश्यक आहे. म्हणजे, 20 मिमी. व्यासाच्या कार्यवस्तूसाठी, तिची 10 मिमी. उंची व्हीलच्या केंद्ररेषेपेक्षा वर असावी. 'बहुतेक सेंटरलेस ग्राइंडिंग सेटअपसाठी हा प्राथमिक प्रारंभ बिंदू आहे'. कार्यवस्तूची मध्य भागातील उंची यंत्रभागाच्या कॉन्फिगरेशननुसार म्हणजे घन/पोकळ, कार्यवस्तूचा घाट, मटेरियल यांच्यानुसार बदलते. मध्य भागातील उंची अधिक असली तरी लोब्जची संख्या वाढल्यामुळे गोलाई वाढते, परंतु त्यातील अस्थिरतेमुळे चॅटरिंग होण्याची शक्यता वाढते. त्यामुळे आपल्याला कार्यवस्तूच्या सेटिंगमध्ये सुवर्णमध्य गाठावा लागतो.

वर्करेस्ट ब्लेडचा कोन

सेंटरलेस ग्राइंडिंगमध्ये वर्कब्लेडचा कोन 0° ते 45° पर्यंत असतो. बऱ्याच सेंटरलेस ग्राइंडिंग अॅप्लिकेशनसाठी, 30 अंशांचा शीर्षब्लेड कोन उत्तम परिणाम प्रदान करतो असे दिसते. ब्लेडचा कोन जितका अधिक तितकी गोलाई देण्याची क्रिया अधिक वेगवान हा मूलभूत नियम आहे, परंतु त्यातही काही मर्यादा आणणारे घटक आहेत. मोठ्या व्यासाच्या आणि लांब कार्यवस्तूंसाठी, कमी ब्लेड कोन सर्वोत्तम आहे. ढोबळपणे 30 अंशाचा शीर्षब्लेड कोन निवडणे हा एक चांगला प्रारंभ बिंदू आहे.

थ्रू-फीड ग्राइंडिंग

थ्रू-फीड सेंटरलेस ग्राइंडिंगमध्ये (चित्रक्र. 7) कार्यवस्तू ग्राइंडिंग व्हील्समधून पूर्णपणे पुढे सरकविल्या (फीड) जातात.

एका बाजूने कार्यवस्तू ग्राइंडरमध्ये प्रवेश करते आणि दुसऱ्या बाजूने बाहेर पडते. थ्रू -फीड ग्राइंडिंगमधील रेग्युलेटिंग व्हील, ग्राइंडिंग व्हीलच्या प्रतलापासून अशा कोनात बाहेरच्या बाजूला कलते केलेले असते की, त्यातून मिळणाऱ्या अक्षीय बलाच्या घटकाद्वारे कार्यवस्तू दोन व्हील्समधून सरकविली जाते. थ्रू-फीड ग्राइंडिंग खूप कार्यक्षम असू शकते कारण त्यात स्वतंत्र फीड यंत्रणेची आवश्यकता नसते. तथापि, ज्यांचा बाह्य व्यास साधा सरळ दंडगोल असेल, अशा यंत्रभागांसाठीच त्याचा वापर केला जाऊ शकतो.

थ्रू-फीड ग्राइंडिंग सामान्यत: सतत, मोठ्या प्रमाणातील उत्पादनासाठी वापरले जाते. व्हील अशाप्रकारे ड्रेस केली जातात की ग्राइंडिंग व्हीलच्या फेस समोरून, कटिंग झोनमधून कार्यवस्तू चालविली जाते. कार्यवस्तू पूर्ण करण्यासाठी बऱ्याचदा 2-3 पास पुरेसे असतात. आउटपुटची अचूकता आणि फिनिशच्या आवश्यकतेनुसार पासची संख्या वाढविता येते. सापेक्ष हालचालीमुळे खूप उच्च फिनिश (<0.1Ra) आणि ग्राइंडिंग करताना स्लाइडचा इन-फीड नसल्यामुळे आकाराच्या बाबतीत अतिशय उच्च दर्जाचे टॉलरन्स (0.003-0.004 मिमी.) मिळू शकतात. अंतिम उत्पादनाची अचूकता मुख्यत: स्पिंडलची अचूकता आणि मशीनच्या एकंदर कडकपणावर (स्टिफनेस) अवलंबून असते.

थ्रू-फीड ग्राइंडिंगमध्ये, रेग्युलेटिंग व्हील तिरके असते, ज्यायोगे ग्राइंडिंग व्हीलशी सापेक्ष असा फीड कोन तयार होतो. या फीड कोनामुळे रेग्युलेटिंग व्हील, कार्यवस्तूला ग्राइंडिंग व्हीलच्या विरूद्ध दिशेत गोल फिरविणे आणि ग्राइंडिंग व्हीलच्या फेसवर कार्यवस्तू चालविणे, अशी दोन्ही कामे करू शकते.

रेग्युलेटिंग व्हील ग्राइंडिंग व्हीलच्या तुलनेत तिरके (स्विव्हेल) केले जाऊ शकते. तथापि, त्याचे कार्य करण्यासाठी आणि ग्राइंडिंग व्हीलची संपूर्ण रुंदी वापरण्यासाठी, कार्यवस्तू, ग्राइंडिंग व्हील आणि रेग्युलेटिंग व्हीलदरम्यान रेखीय संपर्क साधणे आवश्यक आहे. म्हणून, रेग्युलेटिंग व्हील ट्रूइंग उपसाधनावर स्थित डायमंड ब्लॉक वापरून ट्रू करणे आवश्यक असते. डायमंड ब्लॉकमुळे कार्यवस्तूच्या उंचीच्या तुलनेत ग्राइंडिंग आणि रेग्युलेटिंग व्हील यांच्या केंद्ररेषेच्या वरच्या बाजूला डायमंड संपर्क समायोजित (अॅडजस्ट) करता येतो.

इन-फीड/प्लंज ग्राइंडिंग

इन-फीड (प्लंज) सेंटरलेस ग्राइंडिंगचा (चित्र क्र. 8) वापर एकाहून अधिक व्यास किंवा प्रोफाइल असलेल्या कार्यवस्तूंच्या ग्राइंडिंगसाठी केला जातो. ग्राइंडिंग प्रक्रिया सुरू होण्यापूर्वी, कार्यवस्तू स्वहस्ते किंवा दोन व्हील्सच्या मधून ग्राइंडिंग मशीनमध्ये लोड केली जाते आणि रेग्युलेटिंग व्हील त्याच्या योग्य जागी हलविले जाते.

कार्यवस्तूंचा घाट (शेप) आणि ग्राइंडिंग व्हीलचा घाट यांच्या अचूकपणे ग्राइंडिंग करण्यासाठी केलेल्या विशिष्ट प्रोफाइलमुळे कार्यवस्तूला मशीनमध्ये अक्षीय दिशेने फीड करता येत नाही. इन-फीड सेंटरलेस ग्राइंडिंग हे सेंटर टाइप मशीनवर प्लंज ग्राइंडिंग करण्यासारखे आहे. कार्यवस्तू ब्लेडवर ठेवलेली असते आणि ग्राइंडिंग सुरू करण्यासाठी रेग्युलेटिंग व्हील, प्रोग्रॅम केलेल्या फीडमध्ये हालचाल करते. या प्रकारच्या सेंटरलेस ग्राइंडिंगमध्ये कार्यवस्तू अक्षीय दिशेने पुढे जात नाही. मशीनचा कडकपणा, ग्राइंडिंगदरम्यान कार्यवस्तूला अधिक चांगला आधार आणि वेगवान लोडिंग/अनलोडिंग यामुळे सेंटरलेस ग्राइंडिंगमध्ये अचूकता आणि उत्पादकता अधिक चांगली असते.

या दोन प्रकारांपैकी इन-फीडमध्ये सेटअप करणे कमी क्लिष्ट आहे. जरी कार्यवस्तूची उंची महत्त्वाची असली, तरी तयार कार्यवस्तूवरील पायऱ्यांमधील (स्टेप्स) आवश्यक संबंध प्राप्त करण्यासाठी योग्य वर्कब्लेड आणि व्हील प्रोफाइल आवश्यक आहेत. व्हील्सच्या दरम्यान कार्यवस्तू ठेवली जाते आणि ग्राइंडिंगचे आवर्तन सुरू होते. स्पार्कआउट झाल्यानंतर, तयार केलेला भाग बाहेर काढला जातो आणि पुढचा भाग आत येतो. कार्यवस्तूची कमाल लांबी ग्राइंडिंग व्हीलच्या रुंदीपर्यंत मर्यादित आहे. क्लिष्ट प्रोफाइल, एकाधिक पायऱ्या असलेले व्यास, एका सेटअपमध्ये ग्राइंड होऊ शकतात.

प्लंज ग्राइंडिंगमधील उत्पादनाची अचूकता एकंदर मशीन अचूकतेवर, म्हणजे इन-फीड अक्ष, स्पिंडल्स, एकंदर कडकपणा, प्रोफाइल व्हीलवर ड्रेस केल्या जात असल्यामुळे ड्रेसिंग सिस्टिम प्रोफाइल, या सगळ्यांवर अवलंबून असते. या मशीनवरील अनुत्पादक वेळ कमी करण्यासाठी कार्यवस्तू शीघ्र गतीने हाताळणाऱ्या स्वयंचलित यंत्रणा अतिशय जटिल असतात. ग्राइंडिंग मशीन क्षेत्रात एक मोठे नाव असलेल्या मायक्रोमॅटिक ग्राइंडिंग टेक्नॉलॉजीज् लिमिटेड (MGTL) कंपनीची सुरुवात 1973 मध्ये जरी एका भाड्याने घेतलेल्या शेडपासून झाली असली तरी आज आम्ही गाझियाबादमध्ये 3 आणि बंगळूरूमध्ये 1 अशा एकूण चार कारखान्यांमधील सुमारे 20,000 स्क्वेअर मीटरच्या आवारात उत्पादने निर्माण करीत आहोत. सिलिंड्रिकल, सेंटरलेस, युनिव्हर्सल अशा सर्व प्रकारच्या सी.एन. सी. ग्राइंडिंग मशीनबरोबरच विशिष्ट यंत्रभागांसाठी बनविलेल्या स्पेशल पर्पज मशीनही आम्ही बनवितो.

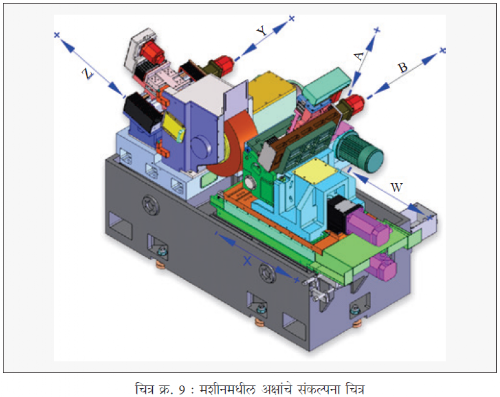

MGT सेंटरलेस ग्राइंडर इन-फीड किंवा थ्रू-फीड ग्राइंडिंग अॅप्लिकेशनसाठी सोयीस्कर असतात. MGT तीन अक्ष असलेले स्टँडर्ड मशीन ऑफर करते, तथापि अॅप्लिकेशनच्या आवश्यकतेनुसार हे मशीन 8 अक्षांपर्यंत कॉन्फिगर केले जाऊ शकते.

स्टॅंडर्ड 3 अक्षीय मशीन

• मुख्य इन-फीड X

• ग्राइंडिंग व्हील ड्रेसर ट्रॅव्हर्स Y

• ड्रेसर फीड Z

पर्यायी अक्ष

थ्रू-फीड कामासाठी मुख्य इन-फीड X

पर्यायी 6 अक्ष (चित्र क्र. 9)

• मुख्य इन-फीड X

• ग्राइंडिंग व्हील ड्रेसर ट्रॅव्हर्स Y

• ड्रेसर फीड Z

• इन-फीड हाउसिंग स्लाइड W

• रेग्युलेटिंग व्हील ड्रेसर ट्रॅव्हर्स B

• इन-फीड A

इन-फीड किंवा थ्रू-फीड ग्राइंडिंग अॅप्लिकेशनद्वारे उत्पादनाची आवश्यकता पूर्ण करण्यासाठी MGT, मशीनसह इंटरफेस केलेली विविध प्रकारची ऑटो लोडिंग आणि अनलोडिंग उपकरणे देऊ करते.

प्रोफाइल आणि अचूकतेच्या आवश्यकतेनुसार MGT पुढील विविध ड्रेसिंग व्यवस्था देऊ करते.

• ब्लेड प्रकारच्या डायमंडद्वारे ड्रेसिंग

• डिस्क ड्रेसर वापरून ड्रेसिंग

• डायमंड रोल वापरून ड्रेसिंग

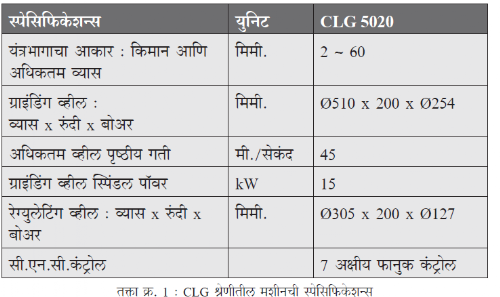

सेंटरलेस ग्राइंडिंगसाठी बनविलेल्या CLG श्रेणीतील मशीनची वैशिष्ट्ये

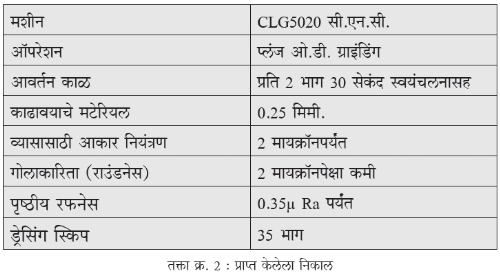

नीडल ग्राइंडिंगसारख्या कामासाठी उपयुक्त असलेल्या सी.एन.सी. सेंटरलेस ग्राइंडर CLG 5020 ची (चित्र क्र. 10) प्रमुख वैशिष्ट्ये पुढे दिली आहेत.

• रिबची रचना असलेल्या बेडमुळे चांगली स्टॅटिक आणि डायनॅमिक दृढता आणि कंपनांचे अवमंदन (डॅम्पनिंग) सुनिश्चित केले जाते.

• रेग्युलेशन व्हील स्पिंडलसाठी हाय प्रिसिजन बेअरिंग असलेला दृढ आउटबोर्ड सपोर्ट

• ग्राइंडिंग व्हीलसाठी ऑटो डायनॅमिक बॅलन्सिंग सिस्टिम. (इनसाइड स्पिंडल प्रकार)

• ग्राइंडिंग व्हील आणि रेग्युलेटिंग व्हील स्पिंडलचे डायनॅमिक स्थितीत जास्तीतजास्त लोडसाठी FEA विश्लेषण केलेले असते.

• इन-फीड अक्षासाठी (X अक्ष) हेवी ड्युटी प्रीलोडेड उच्च प्रिसिजन रोलर गाइडवेज

• अचूक प्रोफाइल ड्रेसिंगसाठी ग्राइंडिंग व्हील ड्रेसरसहित दोन अक्षीय सी.एन.सी. रोटरी डिस्क ड्रेसर

• रेग्युलेटिंग व्हीलच्या प्रोफाइल ड्रेसिंगसाठी दोन अक्षीय सी.एन.सी. ड्रेसर

• यंत्रभाग द्रुतगतीने अनलोड करण्यासाठी आणि रेग्युलेटिंग व्हील ड्रेसिंगच्या भरपाईसाठी सर्व्हो नियंत्रित अप्पर स्लाइड

• घटकांच्या वेगवान लोडिंगसाठी इन- फीड स्लाइडवर बसविलेली सर्व्हो गॅन्ट्री

• लोडिंगसाठी रोबो, व्हिजन कॅमेरा आणि व्हायब्रेटरी बाउल फीडर तसेच पोकायोके

उदाहरण

ग्राहकांना त्यांच्याकडील यंत्रभागांच्या अचूक ग्राइंडिंगसाठी सर्व प्रकारची मदत करणे हा MGTL च्या संस्कृतीचा महत्त्वाचा भाग आहे. नाशिकमधील पॅटको प्रिसिजन कंपोनंट्स, यांना सी.आर. नॉझल ग्राइंडिंगसाठी CLG मशीन वापरताना अंतिम ग्राहक डेल्फी- टीव्हीएस टेक्नॉलॉजीज् यांच्या मदतीने नंतर उद्भवलेल्या समस्यांचे निराकरण कशाप्रकारे केले याचे तपशील पुढे दिले आहेत.

एकत्र काम करणे हेच यश!

डेल्फी-टीव्हीएस टेक्नोलॉजीज् लि. (डी.टी.व्ही.एस.) यांच्यासमोर एक नवीन सी.आर. नॉझल अॅसेम्ब्ली सुरू करण्याचे आणि त्याचवेळी गुंतवणूक कमी ठेवण्याचेही आव्हान होते. या उद्देशानेच कंपनीने 2018 च्या सुरुवातीस सेंटरलेस ग्राउंड 'फ्युएल इंजेक्शन नीडल' (चित्र क्र. 11) ब्लँक्सवितरित करण्यासाठी पुरवठादार म्हणून नाशिकमधील पॅटको प्रिसिजन कंपोनंट्स प्रा. लि. ची निवड केली. हा यंत्रभाग हाय स्पीड स्टील (एच.एस.एस.) वापरून बनवायचा होता. स्लायडिंग हेड सी.एन.सी.वर त्याचे टर्निंग करावयाचे होते, 64+ HRC वर त्याला व्हॅक्यूम उष्णतोपचार द्यावयाचे होते आणि नंतर प्लंजिंग पद्धतीने त्याचे ग्राइंडिंग करावयाचे होते.

अचूक यंत्रणाच्या बाबतीत पॅटकोची कामगिरी उत्कृष्ट दर्जाची होती, परंतु त्यांना ग्राइंडिंगचा फारसा अनुभव नव्हता. डी.टी.व्ही.एस.ने या उत्पादनासाठी ज्या सर्व पर्यायांविषयी विचार केला, त्यापैकी केवळ एकच भारतीय होता. कंपनीने पूर्वी अशाच एका अॅप्लिकेशनसाठी आयात केलेले मशीन वापरले होते आणि कधीही भारतीय CLG मशीन खरेदी केले नव्हते. तरीही डी.टी.व्ही.एस.च्या उत्पादन अभियांत्रिकी विभागाने (PED) केलेल्या अभ्यासानुसार त्यांनी MGTL च्या CLG 5020-4 सी.एन.सी. मशीनची निवड करण्याचा निर्णय घेतला.

MGTB मध्ये तयार होत असलेल्या मशीनला 'जेट' या दुसऱ्या यंत्रभागासाठी तयार करावयाचे होते आणि त्यात प्रतिलोड 2 नगांची आवश्यकता होती. MGTB ने 2 महिन्यांत प्री- ऑर्डर चाचणी पूर्ण केली. त्यात व्यासांच्या बाबतीत ±2.5μm आणि गोलाकारपणा/सरळपणाच्या बाबतीत 5μm टॉलरन्समध्ये काम झाले आणि त्यामुळे डी.टी.व्ही.एस.चा विश्वास वाढला.

मशीनची निर्मिती 7 महिन्यांमध्ये पूर्ण झाली. त्यात 4 अक्षांसाठी सी.एन.सी. नियंत्रण, ग्राइंडिंग व्हीलवरील फॉर्म आणि प्रोफाइल ड्रेसिंगसाठी डायमंड रोल ड्रेसर, बाउल फीडर, पिक अँड प्लेस रोबोट, पोकायोके कॉग्नेक्स कॅमेरा, कंट्रोल व्हीलजवळच्या बेल्ट कन्व्हेअरवर कार्यवस्तूच्या लोडिंग आणि अनलोडिंगसाठी एक अक्ष असलेल्या सर्व्हो गॅन्ट्री यांचा समावेश असलेल्या स्वयंचलित लोड अनलोड सिस्टिमचा (चित्र क्र. 12) समावेश होता.

डी.टी.व्ही.एस.एम.ई. आणि पॅटको प्रोजेक्ट टीमच्या सक्रिय सहभागातून, MGTB ने आळीपाळीने 2 कार्यवस्तूंच्या उत्पादनाचे प्रात्यक्षिक वारंवार करून ऑपरेटरसाठी असलेल्या सुलभतेची (ऑपरेटर फ्रेंडली) खात्री पटवून दिली. आमच्या कारखान्यातील सर्व चाचण्या यशस्वीपणे पूर्ण केल्या आणि टिकाऊपणाचे नमुने पूर्ण केले.

2018 च्या उत्तरार्धात ग्राहकाकडील चाचण्यांचा पुढचा टप्पा पार केला गेला. 'पॅटको' ला जुलै 2019 मध्ये डी.टी.व्ही.एस.कडून उत्पादन चालू ठेवण्याबद्दलची मान्यता मिळाली. संपूर्ण व्हॅल्यू सिस्टिमवर (म्हणजे मटेरियल, यंत्रण, एच.टी. (वाकलेले भाग) आणि ग्राइंडिंग) पकड घेण्यासाठी आणि त्याचे व्यवस्थापन करण्यासाठी त्यांना थोडा वेळ लागला. ऑगस्ट 2019 च्या अखेरपर्यंत काहीना काही आव्हाने येत होतीच. उदाहरणार्थ, लोड अनलोड प्रणाली थांबणे, बाउल फीडरमध्ये नीडल अडकणे, दर्जामध्ये सातत्य नसणे, इत्यादी. एकदा आम्हाला व्हॉट्सअॅपवर पुढील संदेश मिळाला होता; 'प्रॉडक्शन ऑटो मोड – असामान्य आवाज - मशीन इमर्जन्सी मोड - GW, CW आणि वर्करेस्ट ब्लेडचे नुकसान झाले आहे, नुकसान झालेला यंत्रभाग वितळलेल्या स्वरूपात ब्लेडवर चिकटलेला आहे.' कंपनीच्या उत्पादनामध्ये कोणत्याही प्रकारचा व्यत्यय येऊ नये याची काळजी घेण्यासाठी आम्ही तातडीने पॅटको येथे आमच्या तंत्रज्ञांची एक टीम पाठविली. ही टीम आणि पॅटकोमधील तंत्रज्ञ यांनी समस्येबद्दल सखोल विचार विनिमय केला. त्यांनी एकत्र चर्चा केली आणि त्यात 'ग्राइंडिंग केलेला यंत्रभाग कन्व्हेअरवर अनलोड न होता वर्करेस्ट ब्लेडपाशी अडकून राहिल्यामुळे अपघात झाला' असे या समस्येचे कारण शोधले गेले. 28 ऑगस्ट 2019 पासून कोणत्या इनपुटमध्ये बदल झाला आहे किंवा मूळ स्पेसिफिकेशनशी अनुरूप नसलेला काही नवीन इनपुट टाकला आहे काय, हा या तपासणीचा केंद्रबिंदू होता. घेऊन बदल अंमलात आणले गेले. पॅटकोच्या कार्यगटालाही समस्या निवारणाचे प्रशिक्षण दिले गेले.

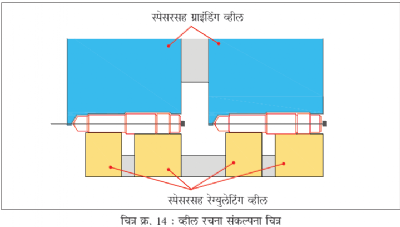

त्यानंतर कोणत्याही समस्येविना तीन महिन ेगेल्यानंतर 28 नोव्हेंबर, 2019 रोजी संरक्षण उद्योगासाठी (डिफेन्स) यंत्रभाग बनविणारी उत्पादनाची लाइन बंद पडली. वर्करेस्ट टेबलवर एक यंत्रभाग अडकल्यामुळे असे झाले होते. असामान्य टॉर्कचा धोक्याचा इशारा देणारा अलार्म' रीसेट' झाला होता आणि तो यंत्रभाग त्याच्या जागेवरून काढला गेला नव्हता. यामुळे ब्लेड खराब झाले. मशीनमध्ये असामान्य टॉर्क दर्शविणारा धोक्याचा इशारा निर्माण करण्याचे वैशिष्ट्य आहे. ऑपरेटरने जर अलार्म रीसेट करण्याऐवजी त्या अलार्मचे कारण तपासले असते, तर हे ब्लेड खराब होण्याचे टळले असते. MGT ने संरक्षण उद्योगासाठी उत्पादनाची दुसरी लाइन त्वरित सुरू केली आणि यंत्रभाग तत्परतेने दूर नेण्यासाठी आणखी एक धोक्याचा इशारा समाविष्ट केला. ग्राइंडिंग व्हील (चित्र क्र. 13 आणि 14) आणि अक्षांना स्वाभाविकपणे नियंत्रित करणारे रीसेट बटण, होममध्ये हलविण्यात आले.

आज, ऑटोमेशनच्या प्रत्येक उपसिस्टिम पुरवठादाराद्वारे (इंटिग्रेटर-टेस्पारोबोटिक्स) व्हॅल्यू स्ट्रीमचे (मूल्यप्रवाह) पुनर्मूल्यांकन करून प्रक्रियेवर पॅटकोचे स्वामित्व राहील आणि त्यांचा आत्मविश्वास वाढेल, हे MGT नेहमीप्रमाणे सुनिश्चित करीत आहे. दरम्यान, डी.टी.व्ही.एस. पॅटकोच्या इनपुट गुणवत्तेचे नियंत्रण करीत आहे आणि पॅटकोचे दिवसाचे सरासरी उत्पादन साडे तीन हजारांहून अधिक आहे!

महेश समारिया,

डिझाइन अँड अॅप्लिकेशन

हेड, मायक्रोमॅटिक ग्राइंडिंग टेक्नॉलॉजीज् लि.

9741300644

mahesh.samaria@ micromaticgrinding.com

महेश समारिया यांत्रिकी अभियंते असून त्यांना सिलिंड्रिकल, सेंटरलेस, डबल डिस्क, एस.पी.एम. अशा विविध ग्राइंडिंग मशीन्समधील कामाचा प्रदीर्घ अनुभव आहे. सध्या ते मायक्रोमॅटिक ग्राइंडिंग टेक्नॉलॉजीज् लि. बंगळुरू येथे डिझाइन आणि अॅप्लिकेशन विभागाचे प्रमुख आहेत.

@@AUTHORINFO_V1@@