पोलादावरील उष्णतोपचार प्रक्रिया

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उष्णतोपचार (हीट ट्रीटमेंट) हा विषय आजच्या आधुनिक उत्पादन क्षेत्राचा एक अविभाज्य भाग बनला आहे. गुणवत्तापूर्ण वस्तू उत्पादित करण्यासाठी त्यावर विविध टप्प्यांवर आवश्यक उष्णतोपचार प्रक्रिया करणे अतिशय महत्त्वाचे झाले आहे. या लेखात आपण उष्णतोपचार म्हणजे काय, त्याचे विविध प्रकार आणि त्यांच्या पद्धतींविषयी जाणून घेणार आहोत.

अगदी सोप्या शब्दांत सांगायचे झाल्यास, उष्णतोपचार प्रक्रियेत कार्यवस्तुला एका विशिष्ट तापमानावर तापविले जाते. त्यानंतर विशिष्ट द्रावणात किंवा नैसर्गिक पद्धतीने थंड करून कार्यवस्तुची अंतर्गत संरचना बदलून आवश्यक ते भौतिक गुणधर्म (कठीणता, मऊपणा, लवचीकपणा इत्यादी.) मिळविले जातात. यामध्ये कार्यवस्तुला तापविण्यासाठी वेगवेगळ्या प्रकारच्या भट्ट्या (फर्नेस) आणि थंड करण्यासाठी वेगवेगळ्या द्रावण किंवा पाणी असलेल्या टाक्या वापरल्या जातात.

उष्णतोपचार प्रक्रियांचे महत्त्व

मशिनमध्ये किंवा इंजिनमध्ये शाफ्ट, पिन, गिअर, व्हॉल्व्ह असे अनेक भाग असतात आणि ते अतिशय उच्च गतीने कित्येक तास फिरत असतात. कालांतराने घर्षणामुळे या भागांची झीज होते आणि मशिनची काम करण्याची क्षमता कमी होते. अशा ठिकाणी जर योग्यप्रकारे उष्णतोपचार केलेल्या भागांचा वापर केला तर त्या भागांची झीज होण्याची प्रक्रिया लांबते आणि मशिनची कार्यक्षमता अनेक पटीने वाढून मशिन अनेक वर्षे व्यवस्थित काम करू शकते.

उष्णतोपचार करण्याची पद्धत

हार्डनिंग करण्यात येणाऱ्या कार्यवस्तू एका पिंजऱ्यामध्ये (केज) व्यवस्थित रचून ठेवल्या जातात. त्यानंतर पिंजऱ्याला क्रेनच्या साहाय्याने उचलून भट्टीमध्ये ठेवून तापमान वाढविले जाते. मटेरियलच्या रासायनिक मिश्रणानुसार (केमिकल कंपोझिशन), गुणधर्मानुसार आणि प्रक्रियेनुसार त्याचे क्रिटिकल तापमान किती आहे हे ठरते. स्टील साधारणपणे 860 ° से.पर्यंत काही काळासाठी ठेवून तापविले जाते. तापमान वाढविण्यासाठी अनेक हीटर किंवा बर्नर वापरले जातात आणि इलेक्ट्रॉनिक पद्धतीने नियंत्रित केले जातात. यानंतर कार्यवस्तू बाहेर काढून पाण्यात थंड केली जाते. कार्यवस्तू सामान्य तापमानावर आल्यावर त्या तपासणीपूर्वी पाण्यातून बाहेर काढल्या जातात. उष्णतोपचार प्रक्रियेनंतर कमीतकमी वेळात टेम्परिंग करणे आवश्यक असते. यानंतर काही कार्यवस्तू लॅबमध्ये तपासणीसाठी पाठविल्या जातात. याच पद्धतीने इतर प्रक्रियादेखील ठरलेल्या पॅरामीटरप्रमाणे केल्या जातात.

उष्णतोपचार प्रक्रियांचे प्रकार

1. केस कार्बुरायझिंग

जेव्हा लो कार्बन स्टील, कार्बनयुक्त मटेरियलच्या सान्निध्यात तापविले जाते आणि थंड केले जाते, तेव्हाकार्बन त्या मटेरियलच्या बाहेरच्या थरात सूक्ष्म प्रमाणात प्रवेश करतो आणि त्यामुळे स्टीलचा बाहेरील थर टणक आणि कठीण होतो. परंतु आतील भाग त्यामानाने मऊ असतो. त्यामुळे बाहेरील आवरण उच्च झीज प्रतिबंधक (हाय विअर रेझिस्टंट) होते. 20MnCr5, 16MnCr5, EN353, 8620 आणि MS या मटेरियलवर केस कार्बुरायझिंगची प्रक्रिया केली जाते. यामागील कारण समजून घेणे आवश्यक आहे.

मटेरियलच्या आतील रचना मुद्दाम मऊ ठेवली जाते कारण आतील मटेरियल जर कठीण झाले तर ते ठिसूळ (ब्रिटल) होऊन तुटेल. शिवाय आतील भाग मऊ असल्यामुळे मटेरियलला डक्टिलिटी मिळते. ज्याठिकाणी कार्यवस्तूवर लक्षणीय भार येतो अशा कार्यवस्तुसाठी केस कार्बुरायझिंग उत्तम काम करते. कार्बनचे प्रमाण 0.15 ते 0.2% असलेल्या कार्यवस्तूंवर कार्बुरायझिंग प्रक्रिया केली जाते.

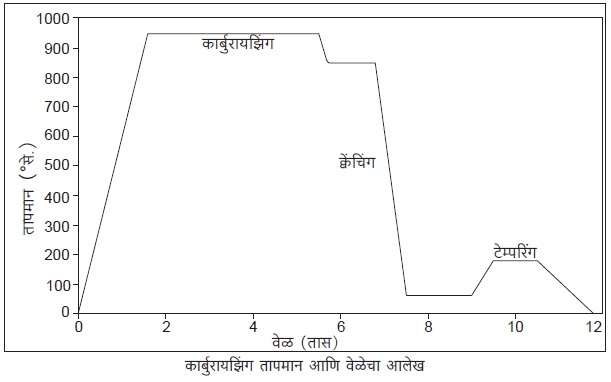

वरती म्हटल्याप्रमाणे कार्बुरायझिंगमध्ये मटेरियलच्या बाहेरील पृष्ठभागामध्ये कार्बन घुसविला (पेनिट्रेट)जातो. त्यामुळे पृष्ठभागावर 0.7 ते 0.8% असे कार्बनचे प्रमाण होते आणि आतील कार्बनचे प्रमाण 0.15 ते 0.20% या प्रमाणात राहते. मटेरियलच्या पृष्ठभागामध्ये कार्बन कसा घुसवितात ही प्रक्रिया समजून घेऊ. जेव्हा भट्टीमध्ये कार्यवस्तू तापविली जाते, तेव्हा 930 0 से. तापमानावर मिथेनॉल आणि ॲसिटोन, द्रवरुपात आत सोडले जातात. मिथेनॉल आणि ॲसिटोनमध्ये रासायनिक क्रिया होते आणि कार्बनचे अणू मोकळे होतात. हे कार्बन अणू कार्यवस्तुच्या पृष्ठभागात घुसतात. कार्यवस्तू जेवढी जास्त वेळ भट्टीमध्ये असते तेवढे कार्बन अणू घुसण्याचे प्रमाण जास्त. त्यामुळे केस कार्बुरायझिंगची खोली जास्त असे समीकरण आहे. समजा आपल्याला केस कार्बुरायझिंगची खोली 2 मिमी. पाहिजे असेल तर त्यासाठी कार्यवस्तू 18 तास भट्टीमध्ये ठेवावी लागते किंवा 1 मिमी.साठी 5 तास ठेवावी लागते. केस कार्बुरायझिंगची खोली आणि वेळ यांचे थेट नाते नसते. केस खोलीला नेहमी एक रेंज दिली जाते. त्यानुसार कार्बुरायझिंगची वेळ ठरविली जाते. कार्बन घुसण्याची प्रक्रिया झाल्यानंतर त्याची विखुरण्याची (डिफ्युजन) प्रक्रिया सुरू होते. यावेळी मिथेनॉल आणि ॲसिटोन भट्टीत सोडणे बंद केले जाते आणि त्याच तापमानावर म्हणजे 9300 से. वर ऑस्टेनिटिक स्थितीमध्ये कार्यवस्तू ठेवली जाते. या काळात कार्बन अणू कार्यवस्तुच्या पृष्ठभागावर विखुरले जातात. या प्रक्रियेनंतर साधारण एका तासात तापमान 8400 से. ला आणले जाते. या तापमानावर कार्यवस्तू 90 मिनिटे ठेवतात. याला सोकिंग प्रक्रिया म्हणतात. त्यानंतर लगेच थंड तेलामध्ये कार्यवस्तू टाकली जाते आणि सामान्य तापमानाला आणली जाते. यामुळे मटेरियल मार्टेन्साइट स्थितीला आणले जाते आणि हे कठीण (हार्ड) मटेरियल असते. त्यामुळे पृष्ठभागाला कठीणपणा येतो आणि आतील गाभा मऊ राहतो.

केस कार्बुरायझिंगमध्ये कार्यवस्तुच्या पृष्ठभागात कार्बन घुसविल्यामुळे तो पृष्ठभाग कठीण होण्याची क्षमता वाढते, याला केस हार्डनिंग असेही म्हटले जाते. या दोन्ही प्रक्रिया एकसमान आहेत. म्हणून याला ‘कार्बुरायझिंग, हार्डनिंग, टेम्परिंग’ (CHT) असे म्हटले जाते. यामध्ये आधी केस कार्बुरायझिंग होते, त्यानंतर हार्डनिंग होते आणि मग टेम्परिंग होते. केस कार्बुरायझिंगमध्ये आणि केस हार्डनिंगमध्ये केवळ वेळेचा फरक आहे. यामध्ये भट्टीमध्ये प्रथम केस कार्बुरायझिंग होते. त्यानंतर त्याच तापमानात ते कमी होऊन केस हार्डनिंग होते. केस हार्डनिंग झाल्यानंतर कार्यवस्तुचे टेम्परिंग केले जाते. यामुळे मटेरियलची डक्टिलिटी वाढते. मटेरियलचा ठिसूळपणाही कमी होतो. कार्यवस्तूवर केस हार्डनिंग आणि केस कार्बुरायझिंग झाल्यानंतर कार्यवस्तुला फिनिश चांगला यावा यासाठी ग्राइंडिंग प्रक्रिया केली जाते.

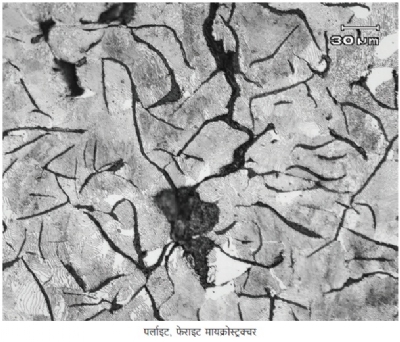

केस कार्बुरायझिंग प्रक्रिया गिअर, कॅमशाफ्ट आणि इतर इंजिनशी संबंधित भागांसाठी वापरली जाते. वरील परिच्छेदात आपण ऑस्टेनिटिक, मार्टेन्साइट असे शब्द वाचले. जेव्हा स्टील तापविले जाते तेव्हा वेगवेगळ्या तापमानावर त्याच्या ग्रेनचा आकार बदलत जातो. या वेगवेगळ्या तापमानावरच्या ज्या अवस्था आहेत त्याचे वर्गीकरण पर्लाइट, फेराइट, ऑस्टेनाइट आणि मार्टेन्साइट असे करतात. सर्वसाधारण तापमानावर मटेरियल पर्लाइट, फेराइट या अवस्थेत असते. जेव्हा मटेरियल 723० से.पर्यंत तापवितात तेव्हा ते ऑस्टेनाइट अवस्थेत जाते आणि जेव्हा हार्डनिंग करून थंड केले जाते तेव्हा मटेरियल मार्टेन्साइट अवस्थेत असते. याचा अर्थ कोणतेही कठीण केलेले मटेरियल हे मार्टेन्साइट अवस्थेतच असते. या सर्व अवस्था स्टीलच्या रेणू स्वरूपाच्या रचनेच्या अवस्था आहेत आणि त्याचा परिणाम धातुच्या भौतिक गुणधर्मावर होत असतो.

2. हार्डनिंग आणि टेम्परिंग

हार्डनिंग ही धातू कठीण करण्याची प्रक्रिया असून यामध्ये धातू क्रिटिकल तापमानाच्या वर (860० से.) काही काळ तापविला जातो. त्यानंतर द्रावणात (पाणी किंवा तेल) टाकून थंड केला जातो. म्हणजे 860० से.पासून 50० से.पर्यंत आणला जातो. यामुळे धातुची अंतर्गत संरचना बदलून ते मार्टेन्साइट स्थितीला येते. या स्थितीतील मटेरियलची कठीणता 58 ते 60HRC पर्यंत असते. या उलट प्रक्रिया म्हणजे टेम्परिंग. ही प्रक्रिया हार्डनिंग केल्यानंतर केली जाते. कठीण केल्यानंतर धातूला जो अतिरिक्त कठीणपणा येतो तो कमी करण्यासाठी क्रिटिकल तापमानाच्या खाली ठराविक वेळेपर्यंत धातू तापविला जातो. त्यानंतर सामान्य हवेमध्ये थंड केला जातो. यामुळे धातुची डक्टिलिटी वाढते आणि ठिसूळपणा कमी होतो. यंत्रण करण्यासाठी ही प्रक्रिया आवश्यक असते. टेम्परिंगचे दोन उद्देश असतात. 1) कार्यवस्तुची कठीणता अपेक्षित मर्यादेमध्ये आणणे. 2) हार्डनिंगमध्ये आलेले ट्रेसेस ओळखणे.

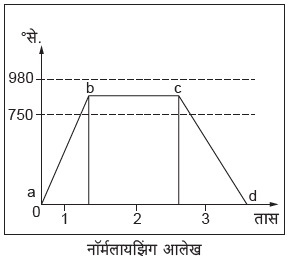

3. नॉर्मलायझिंग

या प्रक्रियेमध्ये अप्पर क्रिटिकल तापमानाच्या (या तापमानाला धातू द्रव आणि वायू रूपात विघटित होतो.) वर 70 ते 800 से. म्हणजे 8600 से. पर्यंत स्टील तापविले जाते आणि नंतर सामान्य हवेमध्ये थंड केले जाते. यामुळे स्टीलमधील आंतरिक ताण (इंटर्नल स्ट्रेस) कमी होऊन त्यातील कणांचा (ग्रेन) आकार सुधारतो. विशेषत: फोर्जिंग केलेल्या वस्तूमध्ये नॉर्मलायझिंग प्रक्रिया केल्यानंतरच त्याचे यंत्रण करणे सुलभ होते.

4. स्ट्रेस रिलीव्हिंग

या प्रकियेमध्ये वेल्डिंग केलेल्या भागामध्ये निर्माण झालेला ताण कमी केला जातो. जेव्हा एखाद्या वस्तूवर ती थंड असताना काम (कोल्ड वर्क) केले जाते किंवा मशिनिंग, मोल्डिंग, कास्टिंग केले जाते तेव्हा त्या वस्तूमध्ये ताण निर्माण होतो. ताण आल्यामुळे त्या वस्तुची अंतर्गत रचना बदलते आणि काही काळानंतर त्याचे मोजमाप बदलू शकते. वेल्डिंगमुळे होणाऱ्या तापमानाच्या बदलामुळे त्या वस्तूमध्ये जास्त ताण निर्माण होतो. हा ताण घालविण्यासाठी 500 ते 6000 से. पर्लाइट, फेराइट अवस्थेत वस्तू तापविली जाते. त्यामुळे त्याचा कणांचा आकार सुधारतो आणि अंतर्गत ताण निघून जातो. यामुळे वस्तूचे मोजमाप (डायमेन्शन) व्यवस्थित ठेवता येते. यंत्रण करताना अंतिम फिनिश करण्याआधी बऱ्याच वेळा स्ट्रेस रिलीव्हिंग केले जाते.

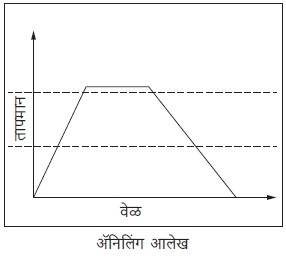

5. ॲनिलिंग

ही एक प्रकारची नॉर्मलायझिंग सारखीच धातू मऊ करण्याची प्रक्रिया असून यामुळे मटेरियलची यंत्रण होण्याची क्षमता सुधारते. यामध्ये धातू क्रिटिकल तापमानाला म्हणजेच 723० से. वर तापविला जातो आणि भट्टीमध्येच थंड केला जातो, तेव्हा 10 ते 12 HRC पर्यंत त्याचा कठीणपणा कमी करता येतो. ही प्रक्रिया मटेरियलच्या अंतर्गत असणारे रेसिड्युअल स्ट्रेस कमी करून कठीणपणा कमी करते. कठीणता कमी झाल्यामुळे यंत्रण करायला सोपे जाते.

6. सोल्युशन ॲनिलिंग

ही प्रक्रिया धातू मऊ (सॉफ्ट) करण्यासाठी केली जाते. ही प्रक्रिया यंत्रण व्यवस्थित करता यावे यासाठी मुख्यत्वे स्टेनलेस स्टीलवर केली जाते. SS सामान्य तापमानाला 35 ते 40 HRC पर्यंत कठीण असते. कारण त्यामध्ये निकेल, मॉलिब्डेनम आणि क्रोमिअम या धातूंचे कार्बाइड असतात. या प्रक्रियेत SS310, SS309 या मटेरियलच्या कार्यवस्तू 10500 से. तापमानावर तापविल्या जातात. या तापमानावर वर उल्लेख केलेले कार्बाइड त्या मटेरियलमध्ये विरघळून जातात आणि कार्यवस्तू पाण्यामध्ये टाकून एकदम थंड केली जाते. यामुळे मटेरियलचा कठीणपणा कमी होतो. समजा कार्यवस्तू 10500 से. तापमानावर तापविल्यानंतर जर हवेमध्ये थंड केली तर त्या वस्तुचा कठीणपणा तसाच राहतो कारण कार्बाइड पुन्हा पृष्ठभागावर येतात. त्यामुळे एकदम पाण्यात टाकून म्हणजे 10500 से. तापमानापासून 500 से. तापमानावर आणले तर त्यातील कार्बाइड विरघळून जातात आणि मटेरियलचा मऊपणा मिळविला जातो, जो यंत्रणासाठी अत्यावश्यक असतो.

साधारण 5 वर्षांपूर्वी एका ओ.इ.एम.कडे बेअरिंग पिनचे उष्णतोपचार प्रक्रियेमध्ये इंडक्शन हार्डनिंग केले जात होते. इंडक्शन हार्डनिंग ही तशी महागडी प्रक्रिया आहे. परंतु त्यांच्या मूळ (पेरेंट) कंपनीने ती प्रक्रिया दिली होती आणि त्यांना आयात होणाऱ्या पिनसाठी पर्याय म्हणून ती बेअरिंग पिन पुण्यात विकसित करायची होती. ज्यावेळी आम्ही त्याचे तपशील तपासले तेव्हा असे लक्षात आले की, गुणवत्तेशी कुठलीही तडजोड न करता इंडक्शन हार्डनिंग प्रक्रिया वगळून हार्डनिंग आणि टेम्परिंग केले असता अगदी तसाच निकाल मिळू शकतो. बेअरिंग पिनचे मटेरियल C45 होते. त्यानंतर बेअरिंग पिनवर काही चाचण्या घेतल्या. त्यावेळी हार्डनिंग आणि टेम्परिंग प्रक्रियेने मिळालेला निकाल इंडक्शन हार्डनिंगप्रमाणेच होता. या बदलामुळे कंपनीचे दर महिन्याचे काही लाख रुपये वाचले.

तपासणी

या सर्व प्रक्रिया करण्यासाठी आणि गुणवत्तापूर्ण उत्पादनासाठी एक मापदंड निश्चित करण्यात आलेला आहे. उष्णतोपचार प्रक्रियांसाठी आय.एस.ओ.सह सी.क्यू.आय. 9 मानांकन आवश्यक आहे. आय.एस.ओ. प्रमाणपत्र कार्य पद्धतीशी संबंधित आहे तर सी.क्यू.आय. 9 हे प्रक्रियेशी संबंधित आहे. उष्णतोपचार प्रक्रियेत वेळ आणि तापमान हे दोन घटक महत्त्वाचे असतात. आमच्या कंपनीतील भट्टीला 24 तास वेळ/तापमान आलेखाची मॉनिटरिंग सिस्टिम लावण्यात आलेली आहे. तसेच स्काडा पद्धतदेखील आहे. यामुळे सर्व प्रक्रियेचे नियंत्रण करणे सोपे होते.

सी.क्यू.आय. 9 म्हणजे काय?

कंटिन्युअस क्वालिटी इम्प्रूव्हमेंट (सी. क्यू. आय.) हे उष्णतोपचार प्रक्रिया करणाऱ्या उद्योजकांसाठी बायबल असल्यासारखे आहे. यामध्ये प्रक्रिया काय आहे, त्याची तपासणी कशी करावयाची, वारंवारिता किती ठेवायची आदी गोष्टींबद्दल अतिशय बारकाईने मार्गदर्शन करण्यात आले आहे. त्यामुळे यामध्ये देण्यात आलेल्या गोष्टींचे तंतोतंत पालन केल्यास प्रक्रिया प्रमाणित झाली असे म्हणता येईल.

केस स्टडी

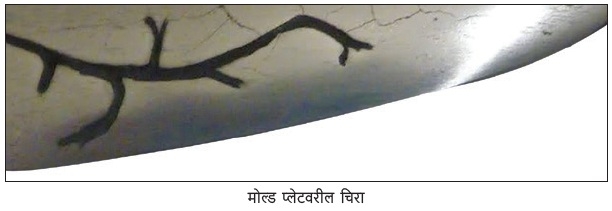

कोल्हापूर येथील जय मोती डाय मोल्ड कंपनीमध्ये D2 प्लेट या 58 ते 62 HRC कठीणतेच्या मोल्डच्या प्लेटवर उष्णतोपचार प्रक्रिया केल्यानंतर चिरा (क्रँक) पडत असल्याची समस्या येत होती. ही समस्या सोडविण्यासाठी ग्राहकाने आमची मदत मागितली. आम्ही उद्भवणाऱ्या समस्येवर अभ्यासपूर्वक विचार करून काही चाचण्या केल्या. हार्डनिंग कमी तापमानावर केल्याने आणि सोकिंग वेळ अधिक असल्याने प्लेटवर 58 ते 60HRC पर्यंतची कठीणता मिळविली तरी प्लेटचे मायक्रोस्ट्रक्चर कोअर्स ग्रेन दिसत होते. त्याशिवाय मार्टेन्साइटमध्येदेखील पूर्ण बदल झालेला नव्हता. त्यासाठी आम्ही हार्डनिंग तापमान 10000 से. ठेवले आणि सोकिंग वेळ 90 मिनिटे ठेवला. त्यानंतर मटेरियलची चाचणी केली असता अंतिम निकाल अचूक आला.

निलेश कुवाड यांनी कॉलेज ऑफ इंजिनिअरिंग, पुणे येथून मेटलर्जी विषयात अभियांत्रिकीचे शिक्षण घेतले असून त्यांना या विषयातील प्रदीर्घ अनुभव आहे.

सध्या ते के. के. इंडस्ट्रीजचे संचालक आहेत.

09373307198

@@AUTHORINFO_V1@@