पृष्ठीय टेक्श्चरिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

एअर कंडिशनर, एअर ब्लोअर, एअर हीटर, रेफ्रिजरेटर, औद्योगिक हीट एक्स्चेंजर यांच्यामध्ये उष्णता वाहून नेणे, हे सर्वात महत्त्वाचे आव्हान असते. जर उष्णता चांगल्याप्रकारे वाहून नेता आली, तर या सर्व उपकरणांची कामगिरी आणि कार्यक्षमता अधिक चांगली होऊ शकते. यांची वाढती मागणी आणि बाजारपेठेतील स्पर्धा यांच्यामुळे त्यांच्यात कार्यरत असलेल्या औष्णिक प्रणालींची कामगिरी सुधारण्यासाठी वेगवेगळ्या अद्ययावत तंत्रज्ञानाचा वापर केला जात आहे. या औष्णिक प्रणालींमध्ये प्रामुख्याने ॲल्युमिनिअम, तांबे, नायक्रोम आणि स्टेनलेस स्टीलच्या नलिकांचा वापर केला जातो. वरील परिस्थितीमध्ये उष्मांतरणाचे (हीट ट्रान्स्फर) प्रमाण वाढविण्याचा उत्तम उपाय म्हणजे त्या नलिकांचे पृष्ठीय स्वरूप (टेक्श्चरिंग) बदलणे.

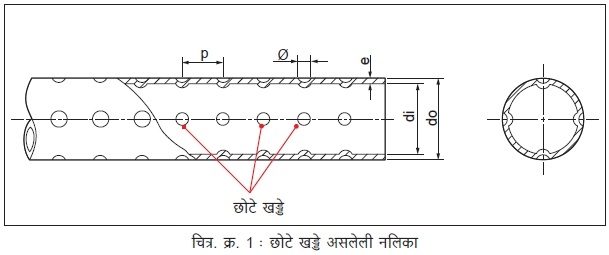

चित्र क्र. 1 मध्ये पृष्ठभागावर छोट्या खड्ड्यांसारखे (डिम्पल) भौमितिक आकार असलेल्या नलिकांमधून होणारे उष्मांतरण दाखविले आहे. या विशिष्ट आकारामुळे प्रवाहातील क्षुब्धता वाढते. जसा प्रवाह अधिक क्षुब्ध (टर्ब्युलन्ट) होतो, तसा उष्मांतरणाचा दर वाढतो, हे अगदी स्पष्ट आहे.

पृष्ठीय टेक्श्चरिंग

पृष्ठीय टेक्श्चरिंग ही एक पृष्ठभागाची रचना करण्याची प्रक्रिया आहे. या प्रक्रियेचा उपयोग मटेरियलच्या ट्रायबॉलॉजिकल वैशिष्ट्यांमध्ये वाढ करण्यासाठी केला जातो. गेल्या काही वर्षांत पृष्ठभागाची रचना करण्याच्या तंत्रज्ञानात पृष्ठीय टेक्श्चरिंग हा एक टिकाऊ पर्याय म्हणून विकसित झालेला आहे. झीजरोधन, उष्मांतरण इत्यादींमध्ये सुधारणा घडवून आणण्यासाठी याचा उपयोग करता येतो. हायड्रोडायनॅमिक वंगण, वेगवेगळ्या वंगण प्रणाली, कोरडे ग्रॉस फ्रेटिंग यांमध्ये या तंत्रज्ञानाचा वापर करता येईल. फ्रेटिंग म्हणजे संपर्कात येणाऱ्या पृष्ठभागांच्या खडबडीत भागावर झीज होऊन आणि कधीकधी गंज लागण्यामुळे होणारे नुकसान होय.

बेअरिंगचा वापर आणि ट्रायबॉलॉजिकल गुणधर्मांची वाढ

ट्रायबॉलॉजी हे झीज, घर्षण आणि वंगण यांचे शास्त्र आहे. परस्परांवर घासणारे पृष्ठभाग आणि इतर ट्रायबो घटक यांचा सापेक्ष गतीमध्ये एकमेकांवर काय प्रभाव पडतो, याचा समग्र अभ्यास या शास्त्रात समाविष्ट असतो. पृष्ठीय टेक्श्चरिंगसाठी विविध तंत्रे वापरली जातात. परंतु फोटोकेमिकल मशिनिंग (PCM) ही त्यापैकीच एक लोकप्रिय प्रक्रिया आहे. फोटोकेमिकल यंत्रण हे अभियांत्रिकी उत्पादन तंत्र आहे. यात एका मास्कचा वापर करून निवडक पृष्ठभागावर फोटोग्राफीच्या तंत्राने रासायनिक कोरण (एचिंग) करून बर आणि ताण यांच्यापासून मुक्त असे धातूचे सपाट यंत्रभाग बनविले जातात.

• याची जाडी 0.1 ते 2 मिमी.पर्यंत असते.

• एका मिनिटात किती धातू कोरण करून बाहेर काढला जातो त्याचा

• दर ग्रॅम/मिनिट या एककामध्ये मोजला जातो.

• उभ्या आणि आडव्या दिशांमध्ये (X आणि Y अक्षांवर) आकारावर काहीही मर्यादा नसते. कोरण्याची खोली ही एकमेव मर्यादा असते.

बेअरिंगचे पृष्ठभाग, यांत्रिकी सील अशा यंत्रभागांना वंगण पुरविले जाते. तसेच घर्षण आणि झीज सहन करावी लागते. PCM प्रक्रिया वापरून पृष्ठीय टेक्श्चरिंगची निर्मिती केल्याने अशा यंत्रभागांच्या ट्रायबॉलॉजिकल कामगिरीमध्ये सुधारणा होते. त्यासोबत उष्मांतरणाचे फायदेही असतातच. पृष्ठभागावर केली जाणारी सरफेस टेक्श्चरिंग प्रक्रिया विकसित केल्यानंतर उष्णतेचे वहन सुधारण्यामागील संभाव्य कारणे पुढीलप्रमाणे आहेत.

• सर्वात बाहेरील पृष्ठभागावर थर (बाउंडरी लेयर) विकसित होण्यास अडथळा येतो आणि क्षुब्धतेचे प्रमाण वाढते.

• खड्ड्याच्या आकाराचा अडथळा असल्यामुळे उष्मांतरणाचे परिणामी क्षेत्र वाढते.

• गोल फिरणारे किंवा दुय्यम प्रवाह निर्माण होतात. (पृष्ठभागावरून हवेचा प्रवाह जातो.)

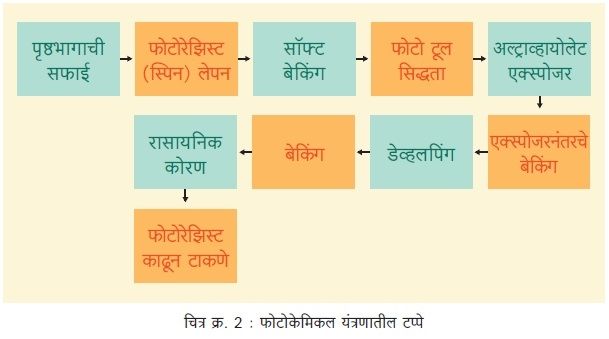

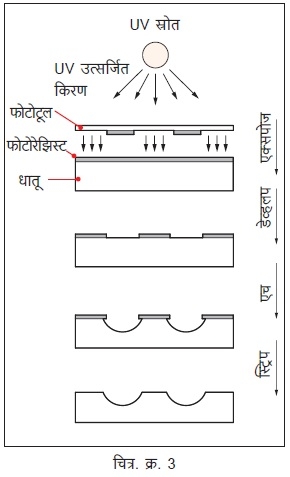

चित्र क्र. 2 मध्ये फोटोकेमिकल यंत्रणाच्या क्रमवार प्रक्रियेचा तपशील दर्शविला आहे. हे एक लिथोग्राफिक तंत्र आहे. सुरुवातीला कार्यवस्तुच्या पृष्ठभागावर एका प्रकाश संवेदनक्षम (फोटोसेन्सेटिव्ह) रसायनाचा थर दिला जातो. त्यानंतर त्याच्यावर प्रकाश टाकण्यात (एक्स्पोजर) येतो. एका मास्कचा उपयोग करून पृष्ठभागावरील विविक्षित भागावर प्रकाश पडण्यापासून रोखला जातो. प्रकाश संवेदनक्षम रसायन प्रकाशाच्या संपर्कात आले की, ते पॉलिमरायझेशन किंवा क्रॉस लिंकिंग प्रक्रियेमुळे अधिक मजबूत होते. या मजबूत लेपनामुळे (कोटिंग) यंत्रभागाचा तेवढा पृष्ठभाग नंतरच्या कोरण प्रक्रियेत अप्रभावित राहतो. जिथे प्रकाश पडलेला नसतो, त्या भागातील रसायन धुवून टाकतात आणि तेवढ्या भागात कोरण केले जाते.

फोटोरेझिस्ट रसायनाचा योग्य थर देऊन, अचूक मास्क वापरून आणि योग्य एक्स्पोजर देऊन त्यानंतर कोरण करून क्लिष्ट यंत्रभागांची निर्मिती करता येते. बरेच बारकावे असलेल्या अतिशय लहान (मिनिएचराइज्ड् हाय आस्पेक्ट रेशो) यंत्रभागांची निर्मिती ही आजच्या काळाची गरज आहे. ही प्रक्रिया प्रामुख्याने 2D मायक्रो यंत्रभागांच्या निर्मितीमध्ये वापरली जाते. या प्रक्रियेद्वारे तयार केलेली उत्पादने म्हणजे डॉट मॅट्रिक्स आणि उच्च वेगवान प्रिंटर यांच्यासाठीचे रिबन मास्क, वॉशर, अर्थिंग प्लेट, एन्कोडर डिस्क, रिले आणि इलेक्ट्रिकल स्विच कॉन्टॅक्ट, फ्यूज एलिमेंट आणि कनेक्टर, फिल्टर आणि स्ट्रेनर, मायक्रो स्टेन्सिल इत्यादी.

PCM हे इ.डी.एम., लेझरद्वारा यंत्रण, अल्ट्रासॉनिक व्हायब्रेशन, वॉटर जेट यंत्रण अशा महाग अपारंपरिक यंत्रण प्रक्रियांसाठीचा एक चांगला पर्याय आहे. PCM साठी फार गुंतवणूक लागत नाही आणि सूक्ष्म यंत्रणाच्या कामासाठी ही कमी खर्चाची प्रक्रिया आहे. PCM स्थापित करण्याचा खर्च अंदाजे 15 लाख रुपये असतो. फोटो रेझिस्ट कोटिंग करण्यापूर्वी कार्यवस्तुचा पूर्ण पृष्ठभाग (सबस्ट्रेट) अल्ट्रासॉनिक क्लीनर वापरून साफ केला जातो. त्यानंतर एका स्पिन कोटरचा निरनिराळ्या स्पिनिंग वेगावर उपयोग करून या पृष्ठभागावर फोटोरेझिस्टंट मटेरियलचा लेप दिला जातो. एका जाडी मोजण्याच्या गेजद्वारा त्यांच्या विशिष्ट लेपाच्या जाडीचे मूल्यांकन केले जाते. एका भट्टीमध्ये विशिष्ट पॅरामीटर ठेऊन सॉफ्ट बेकिंग केले जाते. ते केल्याने फोटोरेझिस्टंट मटेरियल पृष्ठभागाला अधिक चांगले चिकटते. अल्ट्रा व्हायोलेट (UV) दिव्यांचा उपयोग करून एक्स्पोजर दिले जाते. एक्स्पोजरनंतर पुन्हा बेकिंग करून कोरडी फोटोरेझिस्टंट फिल्म मिळते. सबस्ट्रेट विकसित (डेव्हलप) केल्यानंतर हार्ड बेकिंग केले जाते, म्हणजे कोणत्याही प्रकारचे बाहेर पडणारे वायू सबस्ट्रेटमधून निघून जातात.

इतर अपारंपरिक यंत्रणाच्या तुलनेत फोटोकेमिकल यंत्रणाचे फायदे

1. टूलिंगचा खर्च कमी

2. जलद उत्पादन

3. धातूचे बरमुक्त यंत्रभाग

4. अधिक क्लिष्टतेचे डिझाइन शक्य.

5. आपल्या कामाला अनुकूल असलेली भिन्न मटेरियल वापरता येतात.

6. कमी खर्चात डिझाइनच्या बाबतीतली अधिक लवचीकता

तथापि, जाडी/खोली ही या प्रक्रियेसाठी मर्यादा आहे. जास्तीतजास्त 2 मिमी. जाडी असलेल्या धातुच्या पत्र्यावर रासायनिक पद्धतीने कोरण केले जाऊ शकते.

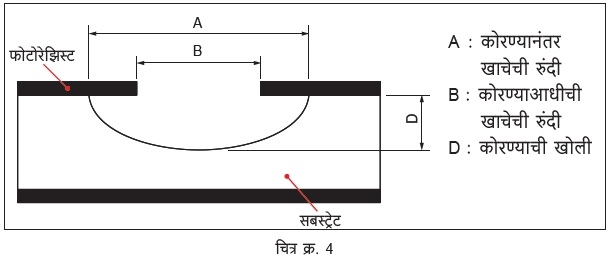

कोरण प्रक्रियेचे आणखी एक वैशिष्ट्य म्हणजे ती सर्व दिशेत एकसारखी सक्रिय असते. यामुळे कोरण्यासाठी वापरण्यात येणारे रसायन केवळ धातुच्या पृष्ठभागात खोलवरच नाही, तर आजूबाजूच्या समतल बाजूंमध्येदेखील सक्रिय असते. त्यामुळे मास्कने झाकलेल्या पृष्ठभागाच्या खाली असलेल्या धातुचेसुद्धा थोड्या प्रमाणात कोरण होते. याला अंडरकट असे म्हणतात. (अंडरकट ही कोरण्यासाठी वापरण्यात येणाऱ्या रसायनाची आडव्या आणि खालच्या अशा दोन्ही दिशेत कोरण करण्याची रासायनिक क्षमता आहे.) कोरण्याची खोली आणि अंडरकट यांच्या गुणोत्तरासाठी ‘H फॅक्टर’ ही संज्ञा वापरली जाते. T इतकी जाडी असलेल्या धातुच्या शीटमध्ये कमीतकमी किती व्यासाचे (Ø min) भोक कोरण करून निर्माण करता येईल, जिथे सामान्यतः Ø min>T असे असेल, त्यावर या H घटकामुळे मर्यादा येते.

केस स्टडी

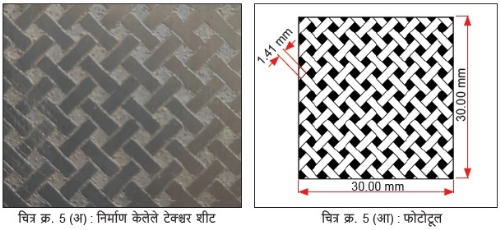

हीट एक्स्चेंजरमध्ये धातुच्या पृष्ठभागाचे परिणामी उष्णतावहन दर वाढविण्यासाठी चित्र क्र. 5 (अ) मध्ये दाखविलेले टेक्श्चर विकसित केले गेले होते. यामुळे उष्मांतरणाचा दर 15% वाढला. यासाठी निकेल आणि तांबे यांच्या मिश्रधातूचे 4 मिमी. जाडीचे शीट वापरण्यात आले होते. या मिश्रधातूमध्ये खूप चांगले गंज प्रतिरोधक गुणधर्म आहेत.

इनपुट पॅरामीटर

• कोरण्यासाठी वापरलेले द्रावण : FeCl3

• कॉन्सन्ट्रेशन : 500 ग्रॅम/लिटर

• वेळ : 2 मिनिटे

• तापमान : 400 से.

चित्र क्र. 5 (आ) मध्ये दाखविल्याप्रमाणे फोटोटूलचा उपयोग धातुच्या नमुन्यावर प्रतिमा एक्स्पोज करण्यासाठी केला गेला होता. LPE हे एक फोटो रेझिस्टंट गुणधर्म विकसित करणारे द्रावण आहे, ज्याचा वापर धातुच्या नमुन्यावर प्रतिमा विकसित करण्यासाठी केला जातो. ते विकसित झाल्यानंतर अंतिम रासायनिक यंत्रण केले गेले. रासायनिक यंत्रणानंतर पृष्ठभागाचा फिनिश 0.56 मायक्रॉनमध्ये होता.

डॉ. दीपककुमार पाटील कटमास्टर कंपनीचे सल्लागार असून पारंपरिक आणि अपारंपरिक यंत्रण प्रक्रियेतील तज्ज्ञ आहेत.

07588916359

[email protected]

@@AUTHORINFO_V1@@