इलेक्ट्रिक डिस्चार्ज मशिन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

स्पार्क इरोजन म्हणजेच इलेक्ट्रिक डिस्चार्ज मशिनिंगद्वारा (ई.डी.एम.). बनविण्यात येणारे मोल्ड आणि डाय, तसेच क्लिष्ट यंत्रण असलेले यंत्रभाग यांच्यामधील अतिशय उच्च दर्जाची अचूकता, हे मशिन वापरण्याच्या पद्धतीमधील गेल्या काही दशकांमधील क्रांतिकारक बदल दर्शवितात. स्पार्क इरोजन अस्तित्वात येण्यापूर्वी, कठिणीकरण केलेले पोलाद आणि कार्बाइड यांच्यापासून निर्माण केलेल्या यंत्रभागांच्या यंत्रणात उच्चतम दर्जाची अचूकता आणि फिनिश प्राप्त करणे आणि तेही ऑपरेटरच्या किमान हस्तक्षेपासहित, हे कोणालाही स्वप्नवत वाटत असेल. ई.डी.एम. तंत्रज्ञान वापरताना इष्टतम परिणाम साधण्यासाठी यंत्रणाचे पॅरामीटर योग्य प्रकारे सेट करावे लागतात. सध्या यंत्रणाच्या क्षेत्रात पुढे दिल्यानुसार चार वेगवेगळ्या प्रकारची मशिन उपलब्ध आहेत.

1. आर.ए.एम. प्रकारचे ई.डी.एम.

2. सी.एन.सी. ई.डी.एम.

3. सी.एन.सी. वायर ई.डी.एम.

4. सूक्ष्म छिद्र (स्मॉल होल) ड्रिल ई.डी.एम.

वर उल्लेख केलेल्या चारही मशिनमध्ये मूलभूत ई.डी.एम. तंत्रज्ञान समानच आहे, परंतु प्रत्येक मशिनची रचना, मूलभूत घटक इलेक्ट्रोडचा प्रकार आणि उपयोजन (ॲप्लिकेशन) यांच्यात फरक आहे. इथे आपण 4 अक्षीय वायरकट इलेक्ट्रिक डिस्चार्ज मशिनविषयी (डब्ल्यू.ई.डी.एम.) चर्चा करणार आहोत.

4 अक्षीय वायरकट इलेक्ट्रिक डिस्चार्ज मशिनची संकल्पना

‘इलेक्ट्रॉनिका हायटेक मशिन टूल्स’ने डब्ल्यू.ई.डी.एम.ची ‘जॉब मास्टर’ आणि ‘टूल मास्टर’ अशी अत्याधुनिक तंत्रज्ञान असलेली दोन मॉडेल भारतीय बाजारपेठेत नुकतीच आणली आहेत.

जॉब मास्टर : या मशिनची संरचना आटोपशीर असून जॉब मास्टर प्रामुख्याने दोन प्रकारात उपलब्ध आहे. (चित्र क्र. 1) एका प्रकारामध्ये 160 मिमी.2/मिनिट यंत्रण वेग आहे, तर दुसऱ्यामध्ये 200 मिमी.2/मिनिट यंत्रण वेग आहे.

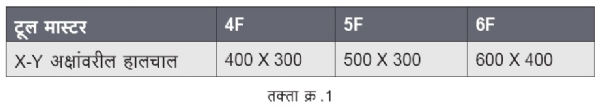

टूल मास्टर : टूल मास्टर मॉडेलच्या दणकट T बेस संरचनेसोबत हलत्या कॉलमच्या डिझाईनमुळे अधिक स्थिरता, अचूकता आणि मोठ्या कार्यवस्तू लोड करण्याची क्षमता मिळते. उत्तम दर्जाची अचूकता मिळविण्यासाठी इलेक्ट्रॉनिका हायटेक सर्व अक्षांना जपानी मेकची डायरेक्ट कपल्ड ए.सी. सर्व्हो मोटर देते. ग्राहकाची आवश्यकता आणि उपयोजन यांच्यानुसार दोन मॉडेल उपलब्ध आहेत. एकात ए.सी. सर्व्हो मोटरसोबत बॉल स्क्रू आहे, तर दुसऱ्यात लिनिअर मोटर आहे. टूल मास्टर मॉडेलचा अतिरिक्त लाभ म्हणजे ग्रॅनाईटचे आयसोलेशन आणि कठिणीकरण केलेले वर्क टेबल. सध्या टूल मास्टरची 4, 5, 6 (फ्लश आणि सबमर्ज्ड) अशी एकंदर 6 मॉडेल आहेत. 4, 5, 6 हे आकडे अक्षीय स्ट्रोक दर्शवितात. उदाहरणार्थ, टूल मास्टर 4F हे फ्लश प्रकारचे मशिन आहे. टूल मास्टर 4F, 5F, 6F यांची X-Y अक्षांवरील हालचाल तक्ता क्र. 1 मध्ये दाखविल्याप्रमाणे असते.

फ्लश प्रकारच्या मशिनमध्ये प्रक्रियेदरम्यान स्थानिक स्तरावर एक पाण्याचा स्तंभ निर्माण होतो. सबमर्ज्ड प्रकारामध्ये पाण्याचा स्तंभ तर असतोच, शिवाय पाण्याने भरलेली टाकीही असते. त्यामुळे संपूर्ण प्रक्रिया पाण्याखाली होते. याचे बरेच फायदे आहेत.

• अचूकपणा टिकवून ठेवण्यासाठी तापमानावरील नियंत्रण (डब्ल्यू. ई.डी.एम. प्रक्रियेमध्ये जिथे ठिणगी (स्पार्क) पडते, त्या जागेवरील तापमान 10000 से. पेक्षा वर जाते.)

• मशिनच्या बॉडीचे तापमान आणि पाण्याचे तापमान यांच्यामध्ये 10 से.हून जास्त फरक नसल्यामुळे मशिनच्या घटकांचे प्रसरण नियंत्रणात राहून यंत्रभागाची अचूकता नियंत्रणात राहते.

दुसरे महत्त्वाचे वैशिष्ट्य म्हणजे पाण्याचा अखंड प्रवाह. प्रक्रियेदरम्यान निर्माण होणारा कचरा बाहेर काढणे आवश्यक असते. त्यासाठी अस्वच्छ पाणी वेगळे काढून फिल्टर करण्याची आणि नंतर त्याला थंड करून पुन्हा वापरण्याची व्यवस्था केलेली आहे.

या मशिनमध्ये लिनिअर मोटरचा पर्यायसुद्धा उपलब्ध आहे. भारतामध्ये लिनिअर मोटर डब्ल्यू.ई.डी.एम. मशिनची निर्मिती करणारे आम्ही प्रथम भारतीय उत्पादक आहोत. (ॲक्युटेक्सच्या सहकार्याने) आम्ही वापरत असलेल्या अत्याधुनिक तंत्रज्ञानाचा लाभ आम्हाला मिळतो.

डब्ल्यू.ई.डी.एम. मशिनच्या नियंत्रण व्यवस्थेमध्ये (कंट्रोल सिस्टिम) मनुष्य आणि मशिन यांच्या परस्परान्वयासाठी (मॅन-मशिन इंटरफेस) तसेच इनपुट आऊटपुटची हाताळणी, मानवी इंटरफेस, त्यांचे नियंत्रण करणारे सॉफ्टवेअर वगैरे सर्वच नव्याने डिझाईन केले आहे. ते पूर्वी विंडोज 7 प्रणाली वापरून चालत होते, आता ते विंडोज 10 वर चालते. पॉवर पीमॅक क्लिपर हा सहा अक्षीय मोशन कंट्रोलर मशिनच्या पाच अक्षांना ड्राईव्ह देत आहे. आवश्यक त्या प्रक्रिया पॅरामीटरसहित अन्य सर्व इनपुट/आऊटपुट, अत्याधुनिक सूक्ष्म नियंत्रक (मायक्रो कंट्रोलर) आधारित हार्डवेअरद्वारा नियंत्रित केले जातात. ऑपरेटिंग स्क्रीन (चित्र क्र. 2), वापरकर्त्यांसाठी सुलभ असून, त्यात RUN, MANUAL, SETUP आणि EDIT असे चार मुख्य मोड आहेत. आलेखात्मक इंटरफेस वापरकर्त्याला मशिनवर यंत्रण होणाऱ्या यंत्रभागाचे/प्रोफाईलचे त्रिमितीय दृश्य दाखवितो. नियंत्रकामधील अत्याधुनिक तंत्रज्ञान असलेली फीचर आणि फंक्शन पुढे दिली आहेत.

• प्री जॉग

• प्री स्पार्क

• ऑटो पॉवर रिकव्हरी

• कॉर्नर कंट्रोल स्ट्रॅटेजी

• मिड स्टार्ट

• 16 स्टेप प्रोग्रॅमेबल फ्लशिंग

• कॉम्प्लेक्स प्रोग्रॅमिंग मशिनिंग

• मिनरल बेड फिल्ट्रेशन सिस्टिम : यामुळे कन्झ्युमेबलचा खर्च कमी राहण्यास फायदा होतो.

• सूक्ष्म नियंत्रकाचा वापर : यामुळे पी.सी.बी.ची संख्या कमी करून 10 वर आणली आणि त्यामुळे विश्वासार्हतेमध्ये (रिलायबिलिटी) वाढ झाली.

• 1GHz वारंवारिता असलेला नियंत्रक : नियंत्रकाच्या कामाचा वेग, प्रक्रियेला लागणारा वेळ, आंतरिक गणना इत्यादीमध्ये फायदा होतो.

मशिन टूल

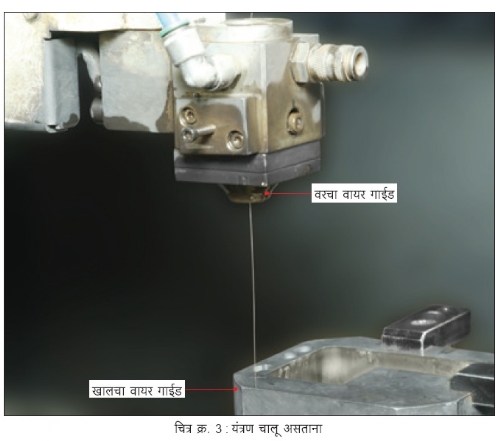

मशिन टूलमध्ये एक मुख्य वर्क टेबल (X-Y), एक साहाय्यक टेबल (U-V) आणि एक वायर ड्राईव्ह यंत्ररचना यांचा समावेश असतो. कार्यवस्तू मुख्य टेबलवर ठेवून योग्य पद्धतीने पकडली जाते. मुख्य टेबल X आणि Y अक्षांवर आणि साहाय्यक टेबल U-V, ए.सी. सर्व्हो मोटरच्या साहाय्याने 0.5 मायक्रॉनच्या पायऱ्यांमध्ये हालचाल करू शकते. U आणि V अक्ष अनुक्रमे X आणि Y अक्षांना समांतर असतात. या रचनेमध्ये एका वायरच्या गुंडाळीतून एक वायर सतत पुरविली जाते. ही वायर कार्यवस्तुच्या आरपार जाते आणि शेवटी वापरलेल्या वायरच्या डब्यात गोळा केली जाते. या वायरच्या मार्गात कार्यवस्तुच्या दोन्ही बाजूंवर (वरच्या आणि खालच्या) असलेल्या वायर गाईडच्या (चित्र क्र. 3) जोडीच्या साहाय्याने तिच्यावर ताण निर्माण केला जातो.

खालच्या बाजूचा वायर गाईड X-Y दिशेत एका आर्मसोबत पुढे मागे जातो, तर वरचा वायर गाईड U-V दिशेत टेबलासोबत पुढे मागे जातो. वरच्या वायर गाईडला खालच्या वायर गाईडच्या संदर्भात U-V अक्षामध्ये आडव्या दिशेत पुढे मागे हलविता येते. उभ्या आर्मवर वर खाली हलवून त्याला Z अक्षातदेखील हवे तसे हलविता येते.

वायरकटमध्ये प्रामुख्याने खालचे प्रतल (बॉटम प्लेन) आणि वरचे प्रतल (टॉप प्लेन) अशी दोन प्रतले असतात. ज्या कार्यवस्तूवर काम करावयाचे असते, ती कार्यवस्तू खालचे प्रतल आणि वरचे प्रतल यात विभागली जाते. जर चौकोन कापायचा असेल तर केवळ एकाच प्रतलामध्ये X-Y अक्ष हलविला, तर तो चौकोनी मार्ग तयार होईल. यामध्ये U-V प्रतल एकाच जागेवर स्थिर असते. मशिनमधील वायर उभी असून ती X-Y प्लेनला काटकोनात असते. X-Y ची आणि U-V ची हालचाल वेगळी असते. या मशिनमध्ये U-V प्रतलाचा समावेश केल्यानंतर वायरचा कोन बदलू शकतो. त्यामुळे वायर तिरपी करून टेपर कटिंग करता येते. बहुतेकवेळा वायर कट मशिन वापरून स्टॅम्पिंग टूल तयार करताना त्यांना रिलीफ द्यावा लागतो, या रिलीफकरिता हे वैशिष्ट्य जास्त उपयुक्त ठरते. बऱ्याचवेळा टेपर देताना बेसिक कॅव्हिटी 10 मिमी.ची असते आणि खालच्या बाजूच्या डाय प्लेटला पुढे आणखी 10 मिमी.चा टेपर बरेचदा रिलीफ म्हणून वापरला जातो. जुन्या वायर कटमध्ये केवळ टेपर करण्याची क्षमता होती पण सध्याच्या वायर कटमध्ये क्लिष्ट प्रोफाईलही करता येते. टॉप प्रोफाईल आणि बॉटम प्रोफाईल या दोन्ही वेगळ्या प्रोफाईल असतील, उदाहरणार्थ, खाली चौकोन आणि वरच्या बाजूला गोल असेल, तर ती प्रोफाईल टेपरमध्ये बसत नाही. त्यासाठी U-V प्रतल वापरतात.

लिनिअर मोटर

स्टँडर्ड मशिन टूलमध्ये एका रेषेतील हालचालीसाठी मार्ग (गाईडवेज) आखून दिलेले असतात आणि बॉल स्क्रू ती हालचाल घडवून आणतो. बॉल स्क्रूला चालविण्यासाठी एक मोटर आणि कपलिंग किंवा बेल्ट अशी रचना असते. परंतु लिनिअर मोटरमध्ये (चित्र क्र. 4) बॉल स्क्रू नसतो आणि कपलिंगही नसते. ज्यावर लिनिअर मोटर चालते, ती एक चुंबकीय व्यवस्था असते. मोटरकडून कोणतेही घर्षण नसते, लिनिअर गाईडवेजमध्येच थोडेसे घर्षण असते. लिनिअर मोटर असणाऱ्या व्यवस्थेमध्ये बेल्ट कपलिंग किंवा बॉल स्क्रू, बॉल नट काहीही नसते.

यंत्रणाचे प्रोग्रॅमिंग

जसजसे यंत्रण होत जाते आणि मटेरियल बाहेर काढले जाते तसतसे इलेक्ट्रोड, नियंत्रकामध्ये साठविलेल्या एका पूर्वनियोजित मार्गावर प्रवास करू लागतो. नियंत्रकाला या मार्गाचे निर्देशन (पाथ प्रोग्रॅम), यंत्रभाग प्रोग्रॅमिंग प्रणालीच्या इथरनेट पोर्ट अथवा युएसबी ड्राईव्हमधून किंवा थेट कंट्रोलर कीबोर्डमधून देता येते.

जेव्हा X-Y टेबल एका पूर्वनियोजित मार्गावर हालचाल करत असते आणि U-V टेबल स्थिर ठेवले जाते, तेव्हा पूर्वनियोजित नमुन्याबरहुकूम सरळ काप घेतला जातो. तिरप्या दिशेत यंत्रण करायचे असल्यास, वायर इलेक्ट्रोडला तिरपे करावे लागते. वरच्या वायर गाईडला (U-V अक्षाच्या दिशेतील) खालच्या वायर गाईडच्या संदर्भात विस्थापित केल्याने हा परिणाम साधला जातो. X-Y टेबल आणि U-V टेबल या दोघांची नियंत्रकामध्ये साठविलेल्या पूर्वनियोजित मार्गांवर एकाचवेळी नियंत्रित हालचाल करून इच्छित तिरपा कोन मिळविता येतो. नियंत्रकाला X-Y टेबल आणि U-V टेबल यांच्या मार्गाची माहिती रेखीय आणि वर्तुळाकार घटकांच्या माध्यमातून NC प्रोग्रॅमद्वारे दिली जाते.

प्रोफाईलची भूमिती आणि वायर

इलेक्ट्रोड टूलची प्रोफाईलवरील हालचाल नियंत्रकामध्ये जतन केली जाते. संपूर्णपणे मेन्युद्वारा चालित सॉफ्टवेअर वापरून बिंदू, रेखा आणि वर्तुळ अशा विविध भौमितिक व्याख्यांच्या परिभाषेत, वायर टूल मार्गाच्या घटकांना ग्राफिकल स्क्रीनवर निर्धारित केले जाते. संपूर्ण मार्गासाठी किंवा मार्गाच्या प्रत्येक घटकासाठी स्वतंत्रपणे वायर कॉम्पेन्सेशन (भरपाई-वायरचा व्यास आणि यंत्रणातील ओव्हरकटसाठी) आणि टेपर कोन निर्देशित करता येतात. संगणकामध्ये प्रोफाईल ठेवल्यानंतर मार्गाशी संबंधित सर्व अंकात्मक प्रक्रिया (आकडेमोड) स्वयंचलितपणे केली जाते. प्रोफाईल ग्राफिकल डिस्प्ले स्क्रीनवर पडताळून पाहता येते आणि जरूर पडल्यास सुधारता येते.

यामध्ये सॉफ्टवेअर हाही एक महत्त्वाचा भाग आहे. त्यामुळेच आम्ही अनेक नवीन वैशिष्ट्ये विकसित करू शकलो. उदाहरणार्थ ॲडॅप्टिव्ह कंट्रोल. प्रक्रियेतील पॅरामीटरमध्ये, प्रक्रिया महत्त्वाची असून ती होत असताना जे बदल घडत असतात, ते समजून घेऊन पुढील धोरण (स्ट्रॅटेजी) ठरविता येते. त्यामुळे प्रक्रिया जलद होऊन अचूकता वाढते. यावर आम्ही लक्ष केंद्रित करून सॉफ्टवेअर टूल आणि सॉफ्टवेअर विकसित करीत आहोत, ज्यामुळे प्रक्रिया जर व्यवस्थित सुरू नसेल तर त्यानुसार पॅरामीटरमध्ये काही बदल स्वयंचलितपणे करणे शक्य होईल. आतापर्यंत या गोष्टी ऑपरेटर त्याच्या अनुभवानुसार करत होता. काहीवेळा कार्यवस्तू कापताना फ्लशिंगमध्ये अडचण असते, अशावेळी वेग कमी करावा लागतो, अन्यथा वायर तुटते. त्यामुळे वेळही खूप जातो. अशावेळी जर कार्यवस्तू 50 मिमी.ची असेल आणि वायर गाईड 70 मिमी.वर ठेवला तर याचा अर्थ, फ्लशिंग स्थिती चांगली नाही. असे काही आडाखे बांधून सॉफ्टवेअरमध्येच सेटिंग केल्यामुळे ऑपरेटरच्या कौशल्यावर अवलंबून न राहता काम चालू राहील आणि ग्राहकाच्या वेळेत आणि खर्चात बचत होईल.

प्रिसिजन कट

प्रिसिजन कट हा एक पर्याय आम्ही सध्या सॉफ्टवेअरमध्ये आणला आहे. वायरकटमध्ये नेहमी कोपऱ्याला इरोजन जास्त होऊन कोपरे जळतात. कारण स्पार्किंग असल्यामुळे आणि वायर लवचीक (फ्लेक्झिबल) असल्यामुळे ती कोपरा जाळू शकते. त्यामुळे प्रोफाईलमध्ये आधी कोपरा शोधणे आणि काही आंतरिक व्यवस्था करून कोपरा रेखीव (शार्प) कसा होईल हे पाहिले जाते.

वायरकटमधील दुसरी एक समस्या म्हणजे वायर वरून खाली जाताना स्पार्किंग प्रक्रिया चालू असल्याने पहिल्यांदा जिथे ठिणगी पडते, तिथे वरची वायर धुपत (इरोड) जाते. ती वायर धुपल्यामुळे जेव्हा वरची वायर खाली पोहोचेल तेव्हा वायरचा व्यास कमी झालेला असतो. त्यामुळे कार्यवस्तुला टेपर येतो. ही गोष्ट आधीच माहिती असल्यामुळे ती ॲडजेस्ट करण्यासाठी वायरच तिरपी केली तर पुढील काम व्यवस्थित होऊ शकते. पण, ती वायर किती तिरपी करायची प्रत्येक वायरच्या जाडीप्रमाणे त्याची गणिते (कॅल्क्युलेशन) वेगळी असतात. यासाठी आम्ही सॉफ्टवेअरची मदत घेऊन त्यामध्ये सुधारणा करत आहोत, ज्यामुळे ऑपरेटरच्या कौशल्यावरील अवलंबित्व कमी होईल.

केस स्टडी

पुणे येथील ‘दुर्गा इंडस्ट्रीज अँड कंपनी’चे संचालक रविंद्र वसुले सांगतात की, आम्ही 2006 साली जेव्हा सी.एन.सी. वायरकट व्यवसायाला सुरुवात केली तेव्हा स्प्रिंटकट मशिन वापरत होतो. मात्र, दिवसेंदिवस व्यवसायातील वाढती स्पर्धा आणि तंत्रज्ञानामध्ये होणाऱ्या बदलांमुळे स्प्रिंटकट मशिनला मर्यादा येऊ लागल्या, तसेच अपेक्षित अचूकता मिळत नव्हती. क्लिष्ट आकाराचे यंत्रभाग करण्यास अडचणी येत होत्या आणि यंत्रभागांच्या आकाराची मर्यादा होती. यामुळे आम्ही इलेक्ट्रॉनिकाचे जॉब मास्टर मशिन घेण्याचे ठरविले. हे मशिन आम्ही गेल्या सात महिन्यांपासून वापरत आहोत. सुरुवातीच्या 2-3 महिन्यांत आम्हाला मशिनसंबंधी काही अडचणी येत होत्या. मात्र, इलेक्ट्रॉनिका हायटेकच्या तांत्रिक कार्यगटाने वेळोवेळी आमच्या सर्व समस्यांचे निराकरण केले. अशाप्रकारे गेल्या 4 महिन्यांपासून मशिन कोणत्याही अडथळ्याविना व्यवस्थित सुरू आहे. सध्या जॉब मास्टरवर केल्या जाणाऱ्या यंत्रभागांची अचूकता इतकी आहे की, कोणत्याही ग्राहकाची तक्रार आमच्याकडे आलेली नाही. तसेच हे मशिन हाताळण्यास सुलभ आहे. यंत्रभागांच्या आकाराची मर्यादा नाही. यामुळे जॉब मास्टर आम्हाला उपयुक्त ठरत आहे.

आमची कंपनी पॅकेजिंग मशिनिंग स्पेअर पार्टमधील वेगवेगळ्या प्रकारच्या 85,000 यंत्रभागांची निर्मिती करत असून, हे सर्व यंत्रभाग आशियाई आणि इतर देशांमध्ये विकले जातात. 3 मायक्रॉनची अचूकता असलेली क्लिष्ट यंत्रभागांची निर्मिती आणि यंत्रण आम्ही करतो. (चित्र क्र. 5) या सर्व यंत्रभागांचे प्रोग्रॅम मशिनच्या नियंत्रकामध्ये जतन केलेले असल्यामुळे कोणताही यंत्रभाग सुरू करताना सेटिंगला कमी वेळ लागतो आणि यंत्रभागांचा दर्जाही एकसारखा येतो. आम्ही पुरवित असलेल्या यंत्रभागांच्या अचूकतेबाबत आमचे ग्राहक समाधानी असल्याने, आम्हाला आमच्या उत्पादनाची कोणतीही जाहिरात करावी लागत नसून आमचे ग्राहकच आमच्या उत्पादनाची जाहिरात करीत असतात.

नरेंद्र लागू

वरिष्ठ व्यवस्थापक, इलेक्ट्रॉनिका हायटेक

8380023222

नरेंद्र लागू यांनी विज्ञान शाखेतून पदवी प्राप्त केली असून, अप्लाईड इलेक्ट्रॉनिक्समध्ये ते पदव्युत्तर आहेत. गेली 30 वर्षे ते ई.डी.एम.शी संबंधित क्षेत्रात काम करीत आहेत. मागील 27 वर्षे ते इलेक्ट्रॉनिकामध्ये कार्यरत असून त्यांनी ISO, SIX SIGMA अशा अनेक सुधारणांशी संबंधित कामांमध्ये टीम लीडर म्हणून काम पाहिले आहे.

@@AUTHORINFO_V1@@