लॅपिंग प्रक्रिया आणि मशिन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

‘धातुकाम’ ऑक्टोबर 2018 अंकात आपण फ्री ॲब्रेझिव्ह यंत्रण (FAM) प्रक्रियेची माहिती घेतली. या लेखात आपण लॅपिंग प्रक्रिया जाणून घेणार आहोत. लॅपिंग प्रक्रियेद्वारे कार्यवस्तुची जाडी, सपाटपणा आणि पृष्ठभागाचा फिनिश यांचा इच्छित टॉलरन्स मिळविण्यासाठी कार्यवस्तुच्या (किंवा नमुन्याच्या) सपाट पृष्ठभागावरून अचूकपणे आवश्यक तेवढेच मटेरियल काढले जाते. लॅपिंग आणि पॉलिशिंग प्रक्रिया विविध प्रकारचे मटेरियल आणि ॲप्लिकेशनसाठी वापरल्या जातात. यामध्ये विविध धातू, काचा, ऑप्टिक्स आणि सिरॅमिक्स यांचा समावेश होतो.

आपण यापूर्वी पाहिलेल्या फॅमिंग प्रक्रियेत ॲब्रेझिव्ह कण असलेली स्लरी प्लेटमध्ये एम्बेड न होता मुक्तपणे वाहू दिली जाते. परंतु लॅपिंगमध्ये काही ॲब्रेझिव्ह कण प्लेटच्या पृष्ठभागावर एम्बेड होतात आणि उरलेले मुक्तपणे वाहतात. दोन्ही प्रकारचे कण कटिंग टूल म्हणून काम करतात. लॅपिंग प्रक्रियेमध्ये फॅमिंगच्या तुलनेत अतिरिक्त मटेरियल (स्टॉक) काढून टाकण्याचा वेग बराच कमी असतो आणि पृष्ठभागाच्या फिनिशच्या मूल्यावर विशेषत: Rz वर अचूक नियंत्रण असते.

लॅपिंगमध्ये, कास्ट आयर्नची एक प्लेट (सुमारे 200-220 BHN कठीणता) वापरली जाते, ज्यामध्ये ॲब्रेझिव्हचे कण रुततात (इम्प्रिग्नेट) आणि ती प्लेट लॅपिंग टूल म्हणून वापरता येते. लॅपिंग तंत्रात अचूकतेने आणि नियंत्रित स्वरुपात मटेरियल काढले जात असल्याने ते फायदेशीर ठरते. फॅमिंगप्रमाणेच लॅपिंगमध्येही कार्यवस्तू कॅरियर पॉकेटमध्ये ठेवलेल्या असल्याने त्यांच्यावर ताण निर्माण होत नाहीत.

एका बाजूचे लॅपिंग (SSM)

कार्यवस्तुच्या ज्या पृष्ठभागाचे लॅपिंग करावयाचे आहे तो पृष्ठभाग लॅपिंग प्लेटला सामोरा जाईल, अशा पद्धतीने प्लेटवर असलेल्या कॅरियर रिंगमध्ये कार्यवस्तू ठेवली जाते. या कॅरियर रिंग, कार्यवस्तुला अनुरूप अशा तयार केलेल्या असतात. (चित्र क्र. 1)

कार्यवस्तू कुठेही घट्ट न पकडता लॅपिंग प्लेटच्या पृष्ठभागाशी घर्षण होण्यासाठी त्यावर वरच्या बाजूने दाब दिला जातो. यासाठी डेड वेट किंवा न्युमॅटिक सिलिंडर वापरला जातो. कार्यवस्तुंच्या जाडी/उंचीमध्ये फरक असल्यामुळे दाब देणारी प्लेट आणि कार्यवस्तू यामध्ये कुशनिंग करण्यासाठी वेगळे पॅड दिले जाते. त्यावर वजन/दाब दिला जातो. हे वजन/दाब देताना कार्यवस्तूचे क्षेत्रफळ आणि एकूण उपलब्ध क्षेत्रफळ यांचे गणित करून त्यानुसार वजन/दाबाचे मूल्य ठरविले जाते. काही कार्यवस्तू मशिनमध्ये लोड करताना त्यांना कॅरियरची आवश्यकता असते, तर काहींना कॅरियरची आवश्यकता नसते. कार्यवस्तुची रचना (कॉन्फिगरेशन), त्याचा अपेक्षित पृष्ठभाग फिनिश यावरून कॅरियरची आवश्यकता आहे की नाही ते ठरते. मशिन सुरू केल्यानंतर ॲब्रेझिव्ह कण आणि पाणी/ऑईल यांची स्लरी प्रथम बाहेर येऊन ती प्लेटवर पसरायला सुरुवात होते. यासाठी विशिष्ट वेळ ठरविलेला असतो. हा वेळ संपल्यानंतर प्लेट फिरायला सुरुवात होते. मोठ्या मशिनमध्ये स्लरी एकजीव करण्यासाठी एक स्टरर मोटर आणि पंप असतो. छोट्या मशिनमध्ये स्लरीसाठी स्टरर मोटर नसते. चार रिंग्जच्या जुळवणीमध्ये लॅपिंग होत असताना लॅपिंग प्लेट, फॉरवर्ड आणि रिव्हर्स अशा दोन्ही दिशांना फिरविता येते. त्यासाठीही विशिष्ट वेळ ठरवून फॉरवर्ड आणि रिव्हर्स अशा दोन्ही हालचाली केल्या जातात.

तीन रिंगची रचना (कॉन्फिगरेशन) असलेल्या मशिनमध्ये प्लेटच्या सपाटपणाच्या आधारे बाह्य व्यास किंवा आंतरिक व्यासावर ओव्हरहँग मिळेल अशा पद्धतीने या रिंग समायोजित केल्या जातात. उदाहरणार्थ, जर लॅप प्लेट 800 मिमी.ची असेल आणि तिचा सपाटपणा 100 मायक्रॉन असेल तर कार्यवस्तुच्या 50 मिमी. व्यासासाठी, 0.39 मायक्रॉनमध्ये लॅपिंग केल्यानंतर कार्यवस्तुच्या सपाटपणाची आपण अपेक्षा करू शकतो. तथापि, कार्यवस्तू 100 मिमी.ची असेल तर कार्यवस्तुचा सपाटपणा 1.56 मायक्रॉनमध्ये ठेवण्याची आपण अपेक्षा करू शकतो.

दोन्ही बाजूंचे लॅपिंग करणाऱ्या (DSM) मशिनचे तपशील

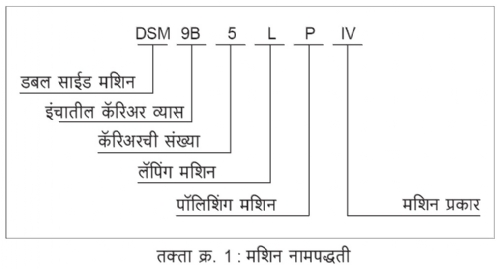

4 वे डबल साईडेड लॅपिंग मशिनचे तक्ता क्र. 1 मध्ये दिलेल्या विशिष्ट नामपद्धतीप्रमाणे वर्णन केले जाते.

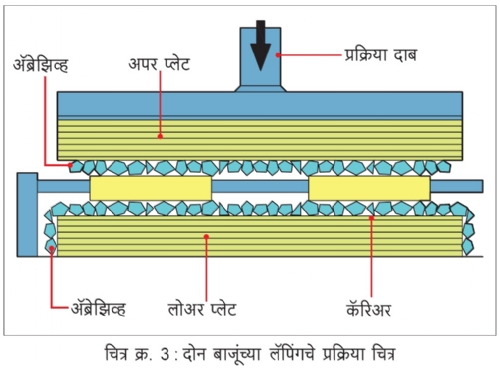

या मशिनमधील लॅपिंग प्लेट, कॅरियर प्लेट, रिंग यांच्या एकरेषीयतेची खात्री करण्यासाठी एका मध्य रेषेतून ड्राईव्ह केलेली ड्रायव्हिंग ॲसेम्ब्ली चित्र क्र. 2 मध्ये दाखविली आहे. चित्र क्र. 3 मध्ये दोन्ही बाजूंचे लॅपिंग करणाऱ्या मशिनमधील प्रक्रियेचे संकल्पना चित्र दाखविले आहे.

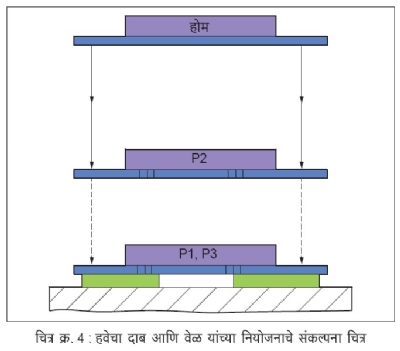

हवेचा दाब आणि वेळ यांचे नियोजन

प्रक्रिया चालू असताना लॅपिंग प्लेटवरील हवेचा दाब आणि प्रत्यक्ष कामाची वेळ यांचे नियोजन करणे गरजेचे असते. 3 टप्प्यांमध्ये होणारे नियोजन संबंधित टाईमरमार्फत करून प्रक्रियेचा सेटअप केला जातो. येणाऱ्या कार्यवस्तुंच्या जाडीमधील फरक काढून टाकण्यासाठी सुरुवातीचा दाब (P1) कमी ठेवला जातो. इच्छित स्टॉक काढण्यासाठी दाब (P2) सेट केला जाऊन स्पार्क ऑफ सायकलसाठी दाब (P3) सेट केला जातो. त्यासाठी आवश्यक असलेला वेळ T1, T2 आणि T3 या टाईमरद्वारे सेट केला जातो. (चित्र क्र. 4)

कार्यवस्तुचा सपाटपणा आणि समांतरपणा या दोन्ही गोष्टी दोन लॅप प्लेटच्या प्रतिकृती असतात. कार्यवस्तुंचा पृष्ठभाग सपाट करण्यासाठी प्लेटचा सपाटपणा कायम ठेवणे सर्वात महत्त्वाचे असते. प्लेटच्या सपाटपणाचे कंडिशनिंग करण्यासाठी अनेक पद्धती आहेत. DSM मध्ये फॉरवर्ड/रिव्हर्स यंत्रणा वापरून प्लेट कंडिशनिंग करता येते.

ऑटोमोटिव्ह पॉवर स्टिअरिंग ॲसेम्ब्लीमध्ये वापरलेल्या स्टेटरचे उदाहरण पाहू. पॉवर स्टिअरिंग ॲसेम्ब्लीमधील स्टेटर आणि रोटरची जोडी पॉवर स्टिअरिंगच्या सहज आणि सुरळीत वापरासाठी परिणामकारक असते. त्यामुळे त्यांच्या सपाटपणा, पृष्ठभागाचा फिनिश, समांतरता आणि जाडीचा टॉलरन्स अशा सर्व महत्त्वाच्या पॅरामीटरवर नियंत्रण ठेवावे लागते, जेणेकरून ते भाग दुसऱ्या भागांशी सहज अदलाबदल करता येतील याची खात्री करता येते.

येथे विचारात घेतलेले कार्यवस्तूचे मटेरियल 20MnCr5 आहे. सामान्यपणे कार्यवस्तुचा आकार Ø82 मिमी. X 13 मिमी. (जाडी) असतो. (याचे वेगवेगळे आकार असतात.) सर्व कार्यवस्तुंची मापे विशिष्ट टॉलरन्सच्या आत असणे आवश्यक असते. तसेच सर्व भाग अदलाबदल करण्याजोगे असणे आवश्यक असते. लॅपिंगसाठी देताना त्याची जाडी 13.4 मिमी. +/- 0.02 मिमी. असते. ती 13.39+/-0.005 पर्यंत कमी करावी लागते. लॅपिंगपूर्वी कार्यवस्तूचे सरफेस ग्राइंडरवर प्री ग्राईंडिंग केले जाते. आधीच्या प्रक्रियेत 0.8 Ra मायक्रॉनपर्यंत पृष्ठभागाचा फिनिश मिळतो. तो 0.2 Ra मायक्रॉनपर्यंत सुधारणे आवश्यक असते. प्रत्येक 7 तासांच्या शिफ्टमध्ये 600 कार्यवस्तूंचे लॅपिंग करण्याचे लक्ष्य असते. दोन्ही बाजूंच्या लॅपिंगसाठी आलेल्या कार्यवस्तुंचा समांतरपणा 10 मायक्रॉनपर्यंत असतो आणि तो 2 मायक्रॉनपर्यंत सुधारणे अपेक्षित असते. येथे वापरलेले मशिन, स्पीडफॅम डबल साईडेड लॅपिंग मशिन मॉडेल 9B-5L आहे. (चित्र क्र. 5)

मशिनची निवड

योग्य आकाराचे मशिन निवडण्यावर प्रभाव पाडणारे घटक पाहताना आपण स्टेटरच्या उदाहरणाचे संदर्भ घेऊ.

1. आवश्यक उत्पादन/तास : 256 कार्यवस्तू.

2. कारखान्याची कार्यक्षमता : 85%.

3. काढून टाकावयाचे मटेरियल : 10 मायक्रॉन.

4. लॅपिंगनंतर आवश्यक असलेला पृष्ठभागाचा फिनिश : 0.8Ra. त्यामुळे SFBLAP 08 निवडण्यात आला आहे.

5. सपाटपणाचा टॉलरन्स : 3 मायक्रॉनच्या आत.

6. समांतरपणाचा टॉलरन्स : 2 मायक्रॉनच्या आत.

7. Cpk : किमान 1.66.

प्रक्रियेतील इतर घटकांच्या निवडीवर प्रभाव टाकणारे घटक

1. ॲब्रेझिव्हची निवड

जास्त काळ धार टिकणारी कटिंग एज मिळण्यासाठी लॅपिंगमध्ये वापरलेल्या लोकप्रिय ॲब्रेझिव्ह कणांचा आकार सूक्ष्म ठोकळ्यांसदृश असतो.

सामान्यपणे वापरली जाणारी ॲब्रेझिव्ह

• बोरॉन कार्बाइड (B4C) : याने अतिशय वेगाने मटेरियल निघते पण कधीकधी पृष्ठभागाच्या फिनिशच्या मूल्यावर Rz च्या आणि त्यामुळे Ra च्या संदर्भात तडजोड करावी लागते. (चित्र क्र. 6)

• सिलिकॉन कार्बाइड (SiC) : यामुळे मध्यम वेगाने मटेरियल निघते. पण Rz च्या आणि त्यामुळे Ra च्या संदर्भात पृष्ठभागाच्या फिनिशच्या मूल्यावर जास्त नियंत्रण मिळते. SiC काळे सिलिकॉन किंवा हिरवे सिलिकॉन या प्रकारात उपलब्ध असते.

• ॲल्युमिनिअम ऑक्साईड (Al2O3) : याने मटेरियल काढण्याचा वेग तुलनेने कमी मिळतो. पण Rz च्या आणि त्यामुळे Ra च्या संदर्भात पृष्ठभागाच्या फिनिशची मूल्ये अधिक चांगली असतात.

कोणत्याही परिस्थितीत सातत्यपूर्ण परिणामांसाठी ॲब्रेझिव्हचा कोणताही चार्जमधील कणांचा आकार, ॲब्रेझिव्हच्या विशिष्ट मूलभूत आकाराच्या संदर्भात, नियंत्रित असणे आवश्यक आहे. एक मायक्रॉनपेक्षा कमी आकारापासून ते 60 ते 80 मायक्रॉन पातळीपर्यंत ॲब्रेझिव्हचे विविध मूलभूत आकार असतात. लॅपिंगनंतरच्या आवश्यक पृष्ठभाग फिनिशच्या मूल्यावर ॲब्रेझिव्हच्या योग्य प्रकाराची आणि आकाराची निवड अवलंबून आहे. स्टेटर या भागासाठी वापरलेले ॲब्रेझिव्ह हिरवे सिलिकॉन आहे.

2. वाहकाची (व्हेईकल) निवड

संपूर्ण प्रक्रियेच्या दरम्यान ॲब्रेझिव्ह त्याच्या वाहकाबरोबर एकजिनसीपणे मिसळले गेल्याची खात्री करण्यासाठी वाहकाचे सस्पेन्शन गुणधर्म उत्तम असण्याची गरज आहे. त्याचबरोबर त्यात मिसळलेले ॲब्रेझिव्ह कण झिजल्यामुळे कटिंगची कृती थांबल्यानंतर हे कण वाहकापासून वेगळे करून पुनर्संकलन (रीक्लेम) करता आले पाहिजे. वाहक पुनर्संकलन केल्यामुळे प्रत्येक वस्तुच्या लॅपिंगच्या खर्चात खूप मोठा फरक पडतो. प्रक्रियेच्या दरम्यान वाहकाच्या संपर्कात येणाऱ्या कार्यवस्तू गंजू नयेत म्हणून पाणी वापरलेल्या वाहकामध्ये योग्य ते घटक असले पाहिजेत. स्टेटरसाठी तेलावर आधारित वाहक वापरले आहे.

3. स्लरी तयार करणे

दोन आवर्तनांच्या दरम्यान किंवा कामाची पाळी बदलतेवेळी जेव्हा मशिन वापरात नसते तेव्हासुद्धा स्लरी ढवळत राहण्यासाठी स्टरर मोटर आणि ॲसेम्ब्ली असलेला योग्य प्रकारचा स्लरी पंप (चित्र क्र. 7) वापरणे महत्त्वाचे आहे.

त्याशिवाय, विशेषत: पाणी वापरलेले वाहक वापरताना पाण्याच्या संपर्कात येणाऱ्या पंपाच्या भागांच्या योग्य संरक्षणाची खात्री असलेला योग्य स्लरी पंप निवडणे महत्त्वाचे आहे. स्लरीमध्ये असलेल्या ॲब्रेझिव्हच्या प्रमाणाची योग्य निवड करणे आवश्यक आहे. तसेच कार्यक्षमता आणि किफायतशीरपणा या दोन्ही गोष्टी साध्य करण्यासाठी स्लरी आणि मिश्रण यांचे योग्य गुणोत्तर राखण्याकडे लक्ष देणे आवश्यक आहे.

DSM मध्ये एकदा घेतलेली स्लरी ठराविक संख्येइतक्या कार्यवस्तूपर्यंत वापरता येते. त्यानंतर कार्यक्षम कटिंगची खात्री करण्यासाठी जुनी काढून नवीन स्लरी टाकावी लागते. वापरलेल्या स्लरीतून पुन्हा वापरण्याजोगे तेल (वाहक) पुनर्संकलन करण्यासाठी, स्लरी ऑईल रीक्लेम प्रणालीमध्ये न्यावी लागते.

4. कॅरियरची निवड

जरी काही कार्यवस्तू रिटेनिंग रिंगमध्ये ठेवणे शक्य असले तरी, अनेक कार्यवस्तू कॅरियरमध्ये तयार केलेल्या पॉकेटमध्ये ठेवणे आवश्यक असते. लॅपिंग प्रक्रियेदरम्यान लॅपिंग प्लेटची झीज एकसारखी होण्याची खात्री करण्यासाठी कॅरियरचे विशिष्ट प्रकारे डिझाईन करावे लागते. केस स्टडीमधील स्टेटरसाठी पाकळ्यांच्या आकाराप्रमाणे पॉकेट असलेला कॅरियर वापरला आहे.

5. इतर मशिन सेटिंग पॅरामीटरची निवड

इतर अनेक पॅरामीटर, उदाहरणार्थ, प्लेटचा आर.पी.एम., रिटेनिंग रिंगच्या फिरण्याची दिशा, हवेच्या दाबाची निवड (सुरुवातीला कमी आणि नंतर थोडासा जास्त दाब), दाबाला अनुसरून योग्य टाईम सेटिंगची निवड इत्यादी सेट करावे लागतात.

DSM मध्ये लॅपिंग झाल्यानंतर कार्यवस्तुंचा सपाटपणा आणि पृष्ठभागाचा फिनिश मोजला जातो. ही मशिन 100 मिमी. कॅरियर व्यासापासून ते 450 मिमी. कॅरियर व्यासापर्यंत उपलब्ध आहेत.

प्रफुल गोवंडे

व्यवस्थापकीय संचालक, स्पीडफॅम (इंडिया) प्रा. लि.

9833581046

प्रफुल गोवंडे यांत्रिकी अभियंता असून, त्यांच्या ‘स्पीडफॅम’ कंपनीकडून फ्लॅट सरफेस सुपर फिनिशिंगसाठी आयात होणाऱ्या मशिन, कन्झ्युमेबल आणि मोजमापन उपकरणांसाठी समर्थ देशी पर्याय ग्राहकांना उपलब्ध केला आहे.

@@AUTHORINFO_V1@@