सी.एम.एम. : निर्मिती यंत्रणेतील एक आवश्यक घटक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

औद्योगिक क्षेत्रामध्ये सध्या सर्व बाजूंनी सुधारणा होत असून गेल्या दोन दशकांमध्ये झालेल्या सुधारणांचा वेग आणि पुढील काळात अपेक्षित असलेल्या सुधारणांचा वेग याचे परिणाम अतिशय व्यापक झालेले आहेत आणि होणार. जागतिक बाजारपेठ आणि भारतीय उत्पादने यामधील अंतर झपाट्याने कमी होताना दिसत आहे. त्यामुळे यातील आणखी एक महत्त्वाचा मुद्दा म्हणजे, आपला सुधारणांचा वेग केवळ टिकवून चालणार नाही, तर तो इतरांपेक्षा जास्त असायला हवा हे आता सजग उत्पादकांच्या पुरेसे लक्षात आलेले आहे.

तंत्रज्ञानातील सुधारणांच्या ‘ड्रायव्हिंग’ घटकांमध्ये हवेचे आणि ध्वनीचे प्रदूषण कमी करणे, सर्व प्रक्रियांची गती वाढविणे आणि स्वयंचलन वाढविणे हे तीन प्रमुख घटक आहेत. या तीन घटकांचा एकत्रित दिसून येणारा परिणाम म्हणजे निरनिराळ्या मशिनमधील महत्त्वाच्या यंत्रभागांची गुणवत्ता वाढत चालली आहे. त्यांचे यंत्रण करण्यासाठी तितकीच कार्यक्षम मशिन लागत असल्यामुळे लघु, मध्यम उद्योगांमध्येही सी.एन.सी.चा वापर वाढलेला दिसतो. त्यामुळे उत्पादनाच्या क्षमतेमध्ये आणि दर्जामध्ये आमूलाग्र सुधारणा झाल्या आहेत. या सर्व प्रक्रियेमधील महत्त्वाचा घटक म्हणजे यंत्रभागाचे मोजमापन आणि त्याची गुणवत्ता. यंत्रभागाची क्लिष्टता जितकी जास्त तितकेच त्याचे मोजमापनही अचूकपणे आणि कमीतकमी वेळेत करणे अनिवार्य झाले आहे. संपूर्ण प्रक्रिया पूर्ण झाल्यावर यंत्रभागाची गुणवत्ता तपासण्यापेक्षा, निरनिराळ्या टप्प्यांवर त्याचे मापन झाल्यास यंत्रभाग नाकारण्याचे प्रमाण कमी होते. त्यामुळे खर्चातही बचत होते. या सर्व बाजू लक्षात घेतल्यास यंत्रण करण्यासाठी जशी सी.एन.सी. मशिन सर्वत्र वापरली जातात, त्याचप्रमाणे महत्त्वाच्या यंत्रभागांचे मोजमापन करताना उच्च दर्जाच्या कोऑर्डिनेट मेजरिंग मशिनचा (सी.एम.एम.) वापर करावा लागतो. सी.एन.सी. मशिनसारखेच सी.एम.एम.चेही दीर्घकालीन फायदे आहेत.

आधुनिक उद्योगांमध्ये एस.पी.एम. ची जागा व्हर्टिकल मशिनिंग सेंटर आणि हॉरिझाँटल मशिनिंग सेंटर, रोबो ड्रिल यांसारख्या बहुआयामी सी.एन.सी. मशिनने घेतली आहे. अशा मशिनवर वेगवेगळ्या यंत्रभागांचे यंत्रण करता येते. त्याचबरोबर, प्रोग्रॅम बदलून नव्या सेटअपमध्ये निर्माण झालेल्या पहिल्या नव्या यंत्रभागाचे मोजमाप तपासणे महत्त्वाचे असते. अशावेळी ताबडतोब आणि अचूक मोजमाप करताना सी.एम.एम. मशिनचा उत्तम उपयोग होतो.

आपला सध्याचा उद्योग आणि त्याचा भविष्यकालीन कल लक्षात घेता, उत्तम निर्मिती प्रक्रियेबरोबरच मोजमापन प्रक्रियेचीही सांगड घातलेली असावी, अशा विचाराने पूर्वी शॉप फ्लोअरपासून वेगळ्या ठिकाणी बसविलेली सी.एम.एम. आता नवीन प्रकल्पांमध्ये प्रत्यक्ष निर्मितीप्रक्रियेतच अंतर्भूत केलेली असतात. त्यामुळे मानवी हस्तक्षेपाशिवाय यंत्रण, मोजमापन आणि त्याचा फीडबॅक, यंत्रण व्यवस्थेला पुरवून अधिक अचूक यंत्रण करणे आता शक्य झाले आहे.

सी.एम.एम.चे फायदे

1. यंत्रभागांच्या मोजमापनामध्ये उच्च प्रतीचे प्रिसिजन आणि अचूकता.

2. क्लिष्ट मोजमापन : पारंपरिक पद्धतीने मापन करण्यासाठी अत्यंत कुशल आणि अनुभवी तंत्रज्ञांची गरज असते. सी.एम.एम.मध्ये हे सर्व टाळले जाते. ज्या व्यक्तीस प्रोग्रॅमिंग करून मापन करता येते, अशा प्रशिक्षित व्यक्तीकडून सर्व मापन यशस्वीपणे करता येते.

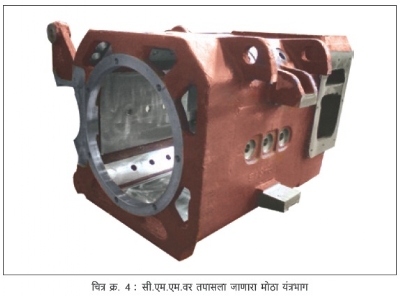

3. सिलिंडर हेड, गिअर कव्हर, ब्लॉक इत्यादी यंत्रभागांमध्ये शेकडो मोजमापे असतात. त्यामुळे माणसाने हाताने मापन करताना ताण येतो, वेळ लागतो आणि चुकांची शक्यता वाढते.सी.एम.एम.मध्ये हे सर्व वेगाने आणि सुलभतेने केले जाते.

4. यंत्रभागांच्या सर्व बाजूंच्या आपसातील अंतराचे अचूक मापन केवळ त्यांचे अक्षीय अंतर प्रोग्रॅममध्ये फीड करून सहज मोजले जाते.

5. बऱ्याच यंत्रभागांमध्ये निरनिराळ्या पायर्यांमध्ये मापन करणे आवश्यक असते. मानवी पद्धतींमुळे यामध्ये झालेली चूक पुढे वाढत जाते, सी.एम.एम.मध्ये तसे होत नाही.

6. नवीन पद्धतींचा अवलंब करण्यासाठी मशिनमध्ये कार्यबदल करावे लागत नाहीत. फक्त प्रोग्रॅमिंग बदलून आहे तेच सी.एम.एम. वापरात आणता येते.

7. एकाच सी.एम.एम.वर अनेक आकाराचे यंत्रभाग मोजता येतात.

8. एकाच प्रकारच्या अनेक यंत्रभागांचे मोजमापन करावयाचे असल्यास सी.एम.एम.वर ते अत्यंत कमी वेळेत केले जाते आणि उत्पादकता वाढते.

काही मोजमापे योग्य प्रोग्रॅमिंगच्या साहाय्याने सी.एम.एम.वर कशी घेता येतात, याची दोन उदाहरणे पाहू.

सी.एम.एम.च्या साहाय्याने कोन कसे मोजले जातात?

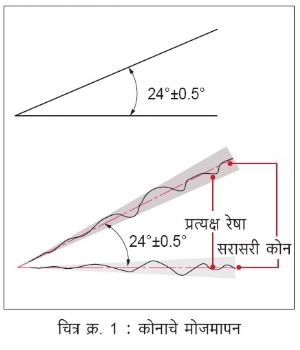

यंत्रभागामध्ये समाविष्ट असलेल्या कोनाचे मापन करताना, दोन पृष्ठभागांवरून समान लंब स्थितीमध्ये प्रोबच्या साहाय्याने मापन केले जाते. दोन्ही पृष्ठभागांवरील बिंदूंच्या दोन सरासरी रेषांच्या स्थितीवरून कोन ठरविला जातो. सर्व बिंदूंचे मापन केल्यानंतर प्रोग्रॅमिंगमध्ये संख्याशास्त्रीय पद्धतीने सरासरी कोन निश्चित केला जात असल्यामुळे त्याची अचूकता वाढते.

चित्र क्र. 1 मध्ये कोन आणि त्याचे मोजमापन करताना बिंदूंचा सहभाग दाखविलेला आहे.

सी.एम.एम.च्या साहाय्याने वर्तुळ कसे मोजले जाते?

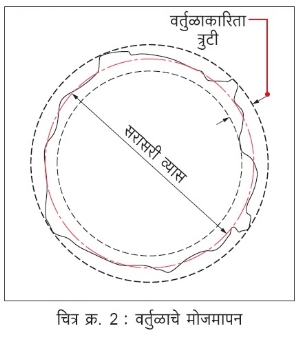

वर्तुळाकाराचे मोजमापन करताना एक अक्ष स्थिर ठेवून इतर दोन (सर्वसाधारणतः X आणि Y) अक्षांमध्ये वर्तुळाकार भागावरून प्रोब फिरवून त्याचे मापन केले जाते. यातील सर्व बिंदुंच्या X आणि Y अक्षांच्या स्थानावरून सरासरी वर्तुळाकार ठरविला जातो. हे सर्व मापन संख्याशास्त्रीय पद्धतीने होत असल्याने, योग्य प्रोब वापरल्यास निर्णय अधिकाधिक अचूक मिळतात. या मोजमापनाचे प्रातिनिधिक स्वरूप चित्र क्र. 2 मध्ये दाखविले आहे.

वरील दोन्ही पद्धतींमध्ये स्कॅनिंग ॲप्लिकेशन अत्यंत महत्त्वाचे आहे. त्यामध्ये अधिक अचूकताही आवश्यक आहे. मोजमापनामधील दोष टाळण्यासाठी ब्रिज सी.एम.एम. वापरल्यास अंतिम निकाल चांगले मिळतात. तसेच प्रोबचा वेग आणि गतीमधील बदल यावरही नियंत्रण असणे गरजेचे आहे.

निरनिराळ्या क्षेत्रातील विविध यंत्रभागांचे मोजमापन अचूकपणे करता येते. त्यासाठी आवश्यक तेवढीच गुंतवणूक करावी लागते. ही दोन उद्दिष्टे समोर ठेवून ‘ॲक्युरेट’ कंपनीने विविध प्रकारची सी.एम.एम. तयार केली आहेत. त्यातील काही मशिनविषयी आपण या लेखात माहिती घेणार आहोत.

ब्रिज सी.एम.एम.

सी.एम.एम.मधील दोन महत्त्वाचे घटक म्हणजे ज्यावर यंत्रभाग ठेवले जातात ती सरफेस प्लेट आणि ज्याद्वारे प्रोब फिरविला जातो तो ब्रिज किंवा कॉलम. मूव्हिंग ब्रिज सी.एम.एम.मध्ये अर्थातच ग्रॅनाईटची सरफेस प्लेट स्थिर राहते तर दोन कॉलम आणि एका बीममधून बनविलेला ब्रिज सरफेस प्लेटच्या एका भागाकडून दुसऱ्या भागाकडे सरकत जातो. सरफेस प्लेटसाठी उच्च प्रतीचे ग्रॅनाईट वापरले जात असल्यामुळे हवामानातील बदल आणि प्लेटचे आयुष्य इत्यादी बाबींचा अनिष्ट परिणाम त्यावर होत नाही. ब्रिज फिरता राहण्यासाठी विशेष खाचेची (स्लॉट) व्यवस्था केली आहे. संपूर्ण लांबी, रुंदी आणि उंची यातील अचूक मोजमापनासाठी त्याची आवश्यकता असते. दोन्ही बाजूंच्या आधाराने ब्रिजचा समतोल राखला जातो. संपूर्ण ब्रिजचे वजन ग्रॅनाईट प्लेटवर संतुलित राखले जाते.

ब्रिजमधील यंत्रणेने X आणि Y कोऑर्डिनेट मोजले जातात, तर Z कोऑर्डिनेट प्रोब वर खाली सरकवून मोजले जातात. या यंत्रणेमध्ये तिन्ही अक्षांमधील मोजमापन अत्यंत जलद आणि अचूक केले जाते. ISO 10360 स्टँडर्डनुसार अचूकता प्रमाणित केलेली आहे.

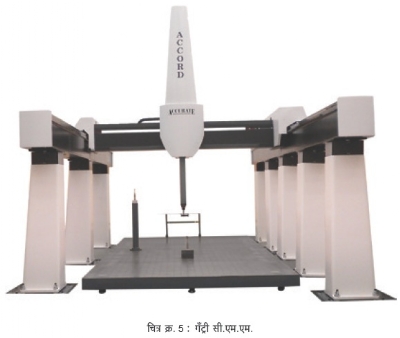

गँट्री सी.एम.एम.

मोठ्या आकाराच्या यंत्रभागांचे मोजमापन करण्यासाठी मोठे आधारस्तंभ असलेले गँट्री सी.एम.एम. ‘ॲक्युरेट’ कंपनी बनविते. या मशिनवर यंत्रभाग ठेवले असताना याचे मोजमापन सर्व बाजूंनी करता येते, तसेच हे यंत्रभाग उचलता आणि ठेवता येण्यासाठी वेगळी रेल व्यवस्थादेखील बसविता येते. अशा सोयींमुळे मोजमापन प्रक्रिया सुलभ होते. या यंत्रभागांचा आकार खूप मोठा असल्यामुळे मोजमापन करताना प्रोब घेऊन फिरणारी संपूर्ण यंत्रणा विशेष धातुची बनविलेली असते. गँट्री प्रोबसह फिरत असताना अंतराचे मोजमापन करण्यासाठी गँट्रीच्या वरच्या भागात इलेक्ट्रॉनिक मोजपट्ट्या (स्केल) बसविलेल्या असतात. वातावरणातील सूक्ष्म धूळीमुळे त्यावर चरे पडून खराब होण्याची शक्यता टाळण्यासाठी त्यावर विशिष्ट प्रकारचे रबरी आच्छादन घातलेले असते.

हॉरिझाँटल आर्म सी.एम.एम.

मध्यम आकाराच्या आणि वजनाने कमी असलेल्या यंत्रभागांचे मापन करण्यासाठी एकच आधारस्तंभ असलेले आणि आडव्या बीमच्या आधाराने प्रोब फिरणारे असे हे सी.एम.एम. प्रत्यक्ष कामाच्या ठिकाणी ठेवता येते. विविध सुधारणा अंमलात आणल्यामुळे शॉप फ्लोअरवरील वातावरणामध्येही हे मशिन उत्तम कार्य करते. त्यामुळे मनुष्यबळाची बचत होते, तसेच सुलभ आणि अद्ययावत सॉफ्टवेअर असल्यामुळे विविध प्रकारचे यंत्रभाग सहज तपासता येतात. यामध्ये यांत्रिकी आणि मानवी अशा दोन्ही पद्धतींनी इंडेक्सिंग आणि प्रोबिंग करता येते. या मशिनच्या देखभालीसाठी तुलनेने कमी खर्च येतो.

पोर्टेबल सी.एम.एम.

सी.एम.एम. मशिनची एक मर्यादा असते की, बरीचशी मशिन एका जागी योग्य फाऊंडेशन आणि वातानुकूलन आदी यंत्रणा पुरवून बसवावी लागतात. सर्वसाधारणपणे ही मशिन पुन्हा हलविली जात नाहीत. यामुळे कारखान्याचा विस्तार, एखादी निर्मिती यंत्रणा दुसरीकडे हलविणे अशा कामांमध्ये सी.एम.एम. हलविणे त्यामानाने अवघड असते. त्याबरोबरच सी.एम.एम.कडे सर्व यंत्रभाग तपासणीसाठी पाठविणेही काहीवेळा अवघड असते. अशावेळी जास्त प्रमाणात टॉलरन्स असलेल्या यंत्रभागांसाठी पोर्टेबल सी.एम.एम. शॉप फ्लोअरवर वापरता येते. अवजड यंत्रभागांच्या निर्मितीमध्येही पोर्टेबल मशिनद्वारे सुलभतेने तपासणी करता येते.

ही मशिन वापरताना ऑपरेटरला थोडे अधिक काळजीपूर्वक मशिन हाताळणे आवश्यक असते. त्यासाठी ॲक्युरेट कंपनीकडून विशेष प्रशिक्षणही दिले जाते.

ॲक्युफ्लेक्स पोर्टेबल सी.एम.एम.

या मशिनच्या प्रोब आर्मचे स्थित्यंतर व्यवस्थित होण्यासाठी त्याला डबल स्प्रिंग वेट बॅलन्स दिलेला आहे. चुंबकीय ब्रेकने आर्मची हालचाल नियंत्रित केली जाते. निरनिराळ्या पाइपचे मोजमापन करण्यासाठी विविध उपकरणेही यामध्ये उपलब्ध आहेत. प्रोबच्या लांबीनुसार सी.एम.एम.ची अचूकता बदलते.

(शब्दांकन - अच्युत मेढेकर)

मोमिन ए. वाय.

ॲप्लिकेशन अँड ट्रेनिंग हेड, ॲक्युरेट गेजिंग अँड इन्स्ट्रुमेंटस् प्रा. लि.

9970002515

यांत्रिकी अभियंते असलेले मोमिन ए. वाय. सध्या ‘ॲक्युरेट गेजिंग अँड इन्स्ट्रुमेंटस् प्रा. लि.’ कंपनीमध्ये ॲप्लिकेशन अँड ट्रेनिंग हेड म्हणून काम पाहत आहेत. त्यांना मोजमापन क्षेत्रामधील 25 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@