मशीनिंग सेंटरवर अंतर्गत खाचेचे यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टर्निंग सेंटर किंवा मशीनिंग सेंटरवर यंत्रण केलेले आणि अंतर्व्यास (ID), बाह्यव्यास (OD) किंवा फेसवर खाचा (ग्रूव्ह) असलेले बरेच यंत्रभाग आपण सर्वांनी पाहिले असतील. मुख्यत: या खाचा तेल, हवा, वायू यांचा प्रवाह, थ्रेडिंगसाठी माया, की-वे बनविणे किंवा संपर्क क्षेत्र कमी करणे या उद्देशाने तयार केल्या जातात.

हायड्रॉलिक आणि न्युमॅटिक प्रणालीमध्ये गळती (लीकेज) रोखण्यासाठी किंवा दबाव कायम ठेवण्यासाठी 'O' रिंग किंवा अन्य प्रकारची यांत्रिकी सील वापरली जातात. त्यांना व्यवस्थित बसविण्यासाठी जागा निर्माण करणे, हे खाचांचे दुसरे अत्यंत महत्त्वपूर्ण कार्य आहे. महत्त्वाचे (क्रिटिकल) टॉलरन्स आणि GD & T यांचे पालन करून खाचांची निर्मिती करणे आव्हानात्मक काम असते.

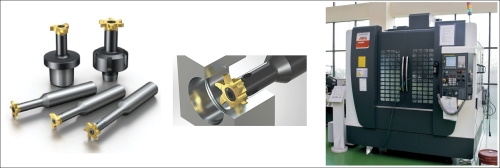

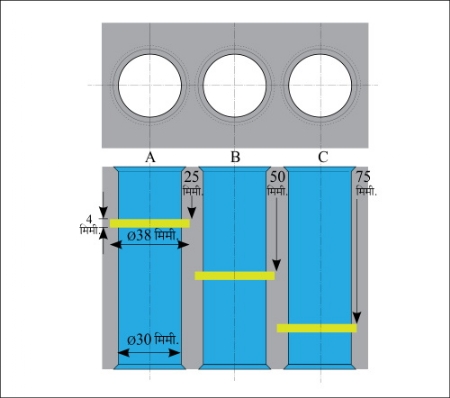

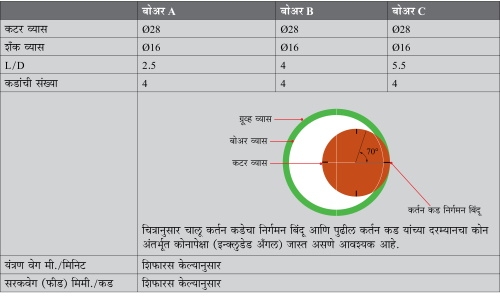

या लेखात आपण व्ही.एम.सी. किंवा एच.एम.सी.वरील अंतर्व्यासातील खाचेच्या (ID ग्रूव्ह) यंत्रणाबाबत माहिती घेणार आहोत. L/D गुणोत्तर (रेशो) मोठे असले की, व्ही.एम.सी. किंवा एच.एम.सी.वर यंत्रभागाच्या अंतर्व्यासातील खाचेचे यंत्रण करणे फार आव्हानात्मक असते, कारण त्यात निर्दिष्ट (स्पेसिफाइड) GD & T नुसार पृष्ठीय (सरफेस) फिनिश आणि आकार मिळविताना येणाऱ्या समस्या टाळणे, तसेच चॅटरिंग टाळणे अपेक्षित असते. या समस्या मुख्यत: कर्तन कडांची (कटिंग एज) संख्या, कटर आणि शँकचा व्यास, एकूण ओव्हरहँग (L/D) टूल स्पेसिफिकेशनमुळे आणि मुख्यत: यंत्रणाच्या (कटिंग) पद्धतीमुळे उद्भवतात.

चुकीची यंत्रण पध्दती आणि कटिंग टूलचा गैरवापर यामुळे गुणवत्तेच्या समस्या निर्माण होतात आणि उत्पादन नाकारले जाते. धातूचे यंत्रण करण्याच्या पद्धतीचे इष्टतमीकरण (ऑप्टिमायझेशन) करण्यासाठी विचारात घेण्याचा मुख्य मुद्दा म्हणजे यंत्रण करताना ऑपरेटर/पर्यवेक्षक यांचा हस्तक्षेप दूर करणे. ऑपरेटर/पर्यवेक्षकाचा हस्तक्षेप नसणे किंवा कमीतकमी असणे यामुळे उच्च उत्पादकता, प्रति यंत्रभाग कमी किंमत आणि कार्यक्षमता मिळविण्यात मदत होते.

टूल संपर्क वेळ (काँटॅक्ट टाइम) आणि टूलची झीज यांचा यंत्रण केलेल्या यंत्रभागाची गुणवत्ता आणि सुबकपणा यांच्यावर प्रभाव असतो. दिलेल्या यंत्रभागावर करावयाचे प्रत्येक ऑपरेशन सातत्यपूर्ण यंत्रण तंत्रासह ठरविले जाणे आवश्यक असते. महत्त्वपूर्ण क्षेत्रात कटिंग टूलच्या गैरवापरामुळे यंत्रणामधील बहुतेक अपयश उद्भवते आणि त्यामुळे तिथे ऑपरेटरला हस्तक्षेप करावा लागतो. म्हणूनच, इष्टतम आवर्तन काळ, उत्पादकता, स्पर्धात्मक उत्पादन खर्च, सुधारित गुणवत्ता, कार्यप्रदर्शन आणि मशीनचे दीर्घ आयुर्मान लक्षात घेऊन योग्य कटिंग टूल, यंत्रण पद्धती आणि पॅरामीटरची निवड करणे महत्त्वाचे असते.

तथापि, आपण योग्य टूल आणि टूल पकडण्याची प्रणाली (होल्डिंग सिस्टिम) वापरीत आहोत असे गृहीत धरले, तरीही उच्च दर्जाच्या कामगिरीमध्ये योग्य यंत्रण पद्धतीचा मोठा वाटा असतो. काही वेळा दिलेल्या अॅप्लिकेशनसाठी टूल प्रवेश (एंट्री) आणि निर्गमन (एक्झिट) यांच्यासाठी योग्य पध्दतीचा विचार केला जात नाही. यामुळे टूल प्रवेश/निर्गमन करताना टूलचा गैरवापर, टूलच्या कोपऱ्यांचा मर्यादित संपर्क होऊ शकतो. केवळ नियमितपणे पुनरावलोकन करून, प्रोग्रॅम आणि प्रक्रियांमध्ये सतत सुधारणा करून, अनुत्पादक वेळ अथवा खर्च कमी करता येतो आणि वाढत गेलेली अकार्यक्षमता दूर करता येते.

इष्टतम टूलचा मार्ग (पाथ) वापरून कार्यक्षम प्रोग्रॅम सिम्युलेट करू शकतील आणि बनवू शकतील अशी CAD/CAM सारखी सर्वोत्कृष्ट संसाधने यासाठी आवश्यक आहेत. यंत्रण उद्योगांना व्यापक मदत देण्यासाठी आपल्याला मशीन टूलचे निर्माते आणि कटिंग टूल निर्माते यांच्यातील अधिक परस्परपूरक (सिनर्जी) कामाची आवश्यकता असते.

यंत्रणामध्ये स्वयंचलनाची सुरुवात करण्यासाठी, सर्वात आधी आपल्याला ऑपरेटर/पर्यवेक्षकांचा शून्य हस्तक्षेप असलेली प्रक्रिया प्रस्थापित करण्यावर लक्ष केंद्रित करणे आणि प्रक्रियेनंतरच्या किंवा प्रक्रियेदरम्यानच्या मापन व्यवस्थेद्वारा (गेजिंग) गुणवत्ता सुनिश्चित करणे आवश्यक आहे.

यंत्रणाबाबतच्या या प्राथमिक चर्चेनंतर आता आपण

व्ही.एम.सी. आणि एच.एम.सी. वर गोल फिरणाऱ्या टूलद्वारे यंत्रभागाच्या अंतर्व्यासातील खाचेच्या (ID ग्रूव्ह) यंत्रणाबाबत तपशिलात माहिती घेऊ.

प्रक्रिया आणि पॅरामीटर

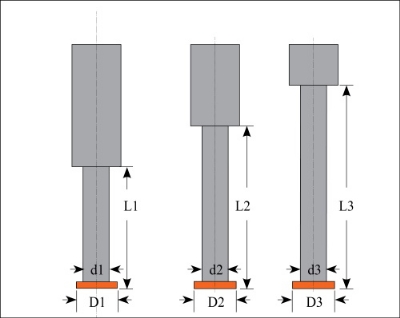

• टूल निवड

• कटर व्यास

• शँक व्यास

• ओव्हरहँग : L/D

• कर्तन कडांची संख्या

• यंत्रण वेग

• सरकवेग : मिमी./कड, मिमी./परिभ्रमण, मिमी./मिनिट

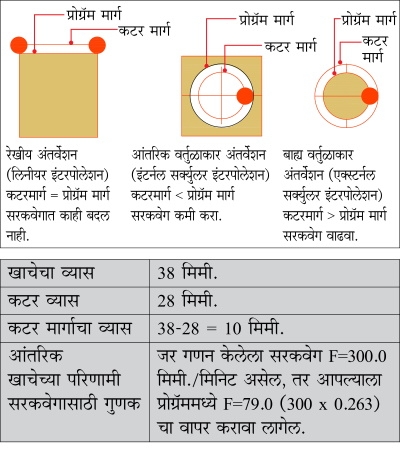

• परिणामी सरकवेग, कारण हे साइड मिलिंग आहे. गोलाकार अंतर्वेशनामध्ये (इंटरपोलेशन) कटरचा मार्ग आणि प्रोग्रॅमचा मार्ग यांच्या लांबीत फरक असतो.

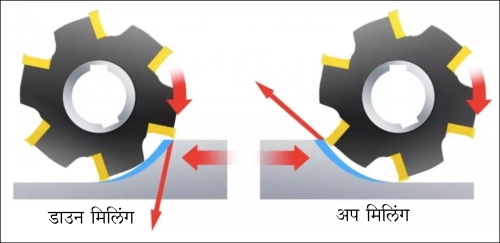

यंत्रणाची दिशा

• अप मिलिंग

• डाउन मिलिंग : परंपरागत मशीन वापरीत नसल्यास आपण व्ही.एम.सी./एच.एम.सी.वर 'अप मिलिंग' आणि 'डाउन मिलिंग' दोन्ही करू शकतो. तरीही व्ही.एम.सी./एच.एम.सी.वर डाउन मिलिंगची शिफारस केली जाते, कारण त्यात प्रत्येक परिभ्रमणादरम्यान कर्तन कडेच्या निर्गमनाच्या वेळी चिपची जाडी कमी होत जाते. यामुळे टूल कंपने कमी होतात आणि डाउन मिलिंगमध्ये टूल झिजण्याचा दरही कमी असतो.

• टूल प्रवेश आणि निर्गमन पद्धत

• यंत्रण पद्धत

उदाहरण

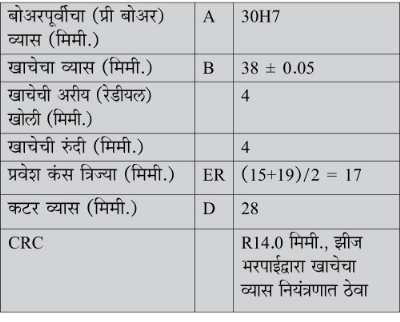

टूलची निवड

परिणामी सरकवेग (इफेक्टिव्ह फीड रेट)

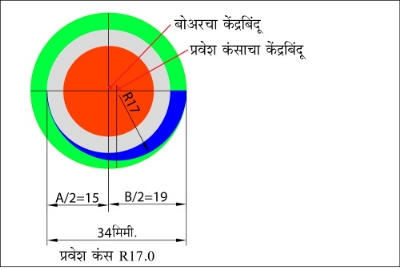

टूल प्रवेश - निर्गमन : कंसात प्रवेश आणि सरळ रेषेत निर्गमन (आर्क एंट्री अँड लिनीअर एक्झिट)

N101 मध्ये मटेरियलमध्ये टूल घुसवू (प्लंज) नका, N102 मध्ये टूल कंसासह फिरते, हे बरेच वेगवान असते, यात कोणतीही कंपने नसतात आणि मटेरियलमध्ये एका रेषेत घुसण्यापेक्षा चांगले असते. N103 मध्ये टूल संपूर्ण वर्तुळात हालचाल करते आणि शेवटच्या बिंदूपर्यंत पोहोचताना आपल्याला मटेरियलची अरीय (रेडियल) खोली कमी झाल्याचे लक्षात येते. N104 मध्ये रेखीय निर्गमन होते.

प्रोग्रॅम

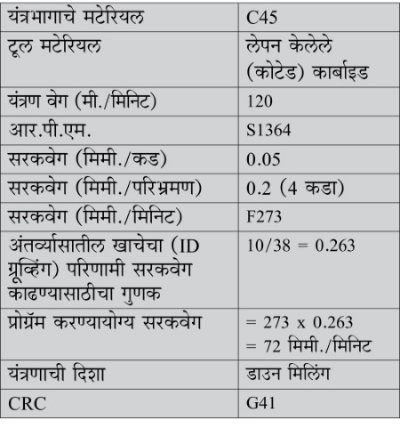

पॅरामीटर

O2121

N1 G0 G40 G21 G80

G91 G28 X0 Y0 Z0

T1 M6 (Ø28 x 4W साइड स्लॉटमिल कटर)

N100 G0 G90 G54 G94 X0 Y0

G43 H1 Z100.0 M3 S1364

Z3.0 M8

G1 Z-29.0 F2000.0

N101 G1 G41 X-15.0 Y0 D1 F72.0

N102 G3 X19.0 Y0 I17.0J0 (R17.0) (कंसाचा समाविष्ट कोन 180 अंश असल्याने, आपल्याला कंसाच्या त्रिज्येसाठी I आणि J वापरावे लागतील.)

N103 G3 X19.0 Y0 I-19.0 J0 (R19.0) (पूर्ण वर्तुळ)

N104 G1 G40 X0 Y0 F500.0 (निर्गमन)

G0 Z100.0 M9

G91 G28 X0 Y0 Z0 M5

M30

%

या पद्धतीचे फायदे

• यंत्रण करताना चॅटरिंग होत नाही.

• स्पर्शरेषीय कंसातील (टँजेन्शियल आर्क) प्रवेशामुळे टूलचे संपर्क क्षेत्र हळूहळू वाढत जाते, टूलचा गैरवापर होत नाही.

• टूल आयुर्मानाचा इष्टतम उपयोग

• कापांची संख्या कमी झाल्याने आवर्तन काळ कमी होतो.

• सरकवेग कमी/अधिक करण्यासाठी यंत्रण करताना ऑपरेटरचा हस्तक्षेप नाही.

@@AUTHORINFO_V1@@