इंडस्ट्री 4.0 साठी सज्ज होताना... (भाग 2)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

इंडस्ट्री 4.0 आणि IoT याविषयीचे तपशील जाणून घेण्यास आपण डिसेंबर 2018 पासून सुरुवात केली आहे. फेब्रुवारी 2019 अंकातील लेखात आपण इंडस्ट्री 4.0 साठी अपेक्षित असणारी आपली सज्जता कशी मोजता येईल याविषयी जाणून घेतले. ज्या सहा निकषांच्या आधारे हे मोजमापन होते, त्यापैकी उत्पादन प्रक्रियांमधील सुधारणा हा एक महत्त्वाचा निकष. लेखाच्या या दुसऱ्या भागात याच निकषाच्या उदाहरणादाखल प्लास्टिक मोल्डिंग उद्योगांत चित्र प्रक्रियाधारित (इमेज प्रोसेसिंग) तंत्राचा वापर करून एका मध्यम उद्योगातील प्रक्रिया अधिक स्मार्ट कशी केली गेली, ते आपण पाहणार आहोत.

चित्र प्रक्रिया तंत्राचा गुणवत्ता खात्रीसाठी वापर

इंडस्ट्री 4.0 साठी सक्षमपणे सज्ज होण्यासाठी वेगवेगळ्या तांत्रिक आणि अतांत्रिक निकषांच्या आधारे सुधारणा कराव्या लागतील. त्यातील एक महत्त्वाचा निकष म्हणजे पूरक प्रक्रियांमध्ये आधुनिकता (स्मार्ट ऑपरेशन). IoT, रोबोटिक्स यांसारख्या आधुनिक तंत्रांच्या मदतीने उत्पादन प्रक्रिया अधिक निर्दोष आणि कार्यक्षम करणारा हा निकष.

चित्र प्रक्रिया आणि यंत्र दृष्टी (मशिन व्हिजन)

चित्र प्रक्रिया हे एक आधुनिक तंत्र आहे. प्रतिमांवर प्रक्रिया करण्याचे तंत्रज्ञान, कॅमेऱ्याच्या मदतीने हव्या त्या वस्तुच्या, यंत्राच्या, प्रक्रियेच्या प्रतिमा मिळविणे, संगणकीय साधनांच्या मदतीने त्यावर प्रक्रिया करणे, त्यायोगे त्या प्रतिमेतून हवी ती माहिती मिळविणे आणि अखेरीस त्या माहितीच्या आधारे मशिन, प्रक्रियेत योग्य तो निर्णय घेणे या चार टप्प्यात हे चित्र प्रक्रिया तंत्र काम करते. उत्पादन प्रक्रियेतील मानवी हस्तक्षेप कमी करून, त्याद्वारे मानवी मर्यादांवर मात करण्यास आणि मानवी चुका टाळण्यास हे तंत्र मदत करते. चित्र प्रकियेचे तंत्रज्ञान गेल्या 4 ते 5 दशकांपासून विकसित झालेले आहे. अतिशय वेगवान प्रोसेसर, स्वतःच काही प्रमाणात पूर्वप्रक्रिया करू शकणारा कॅमेरा आणि चित्र प्रक्रियेचा प्रोग्रॅम सुलभपणे लिहिण्यास मदत करणाऱ्या पायथॉनसारख्या संगणकीय भाषेमुळे चित्र प्रक्रियेचे पूर्वी दुर्लभ वाटणारे तंत्र आता यांत्रिकी उद्योगातील वेगवेगळ्या सुधारणांसाठी वापरणे शक्य झाले आहे.

प्रश्नाची पार्श्वभूमी

प्लास्टिक मोल्डिंग उद्योग हा उत्पादन उद्योगाचा एक प्रमुख भाग आहे. मोठ्या प्रमाणात विविध वस्तूंचे उत्पादन करू शकणाऱ्या आणि तुलनेने नफ्याची टक्केवारी अतिशय कमी असणाऱ्या या उद्योगात, उत्पादन प्रक्रियेत चुका आणि तयार होणाऱ्या कार्यवस्तूंमध्ये दोष असणे बिलकूल परवडणारे नाही. यासाठी उत्पादनपश्चात गुणवत्ता तपासणीपेक्षाही उत्पादन करतेवेळीच गुणवत्तेची खात्री करणे अतिशय गरजेचे आहे. यासाठी चित्र प्रक्रिया तंत्रज्ञानाचा मोल्डिंग उद्योगात अनेक प्रकारे उपयोग होऊ शकतो. आपले आजच्या लेखातील उदाहरण हे अशाच इन्सर्ट मोल्डिंग उद्योगातील गुणवत्ता खात्री देणाऱ्या प्रणालीचे आहे. या उद्योगात अधिक मजबूत किंवा विद्युत वहनाच्या दृष्टीने योग्य अशा वस्तू बनविण्यासाठी इन्सर्ट मोल्डिंग पद्धत अवलंबली जाते. मोल्डिंग करतेवेळी साच्यात धातू किंवा तत्सम पदार्थांचे भाग (इन्सर्ट) ठेवून त्याभोवती प्लास्टिकचे एकसंध मोल्डिंग करणे म्हणजे इन्सर्ट मोल्डिंग होय. या प्रक्रियेत मोल्डिंग मशिन स्वयंचलित किंवा अर्धस्वयंचलित पद्धतीने चालविले जाते. स्वयंचलित पद्धतीत, साच्यातून तयार झालेली कार्यवस्तू काढण्यासाठी आणि त्यानंतर रिकाम्या साच्यात इन्सर्ट योग्य पद्धतीने ठेवण्यासाठी, सुनियंत्रित आणि प्रत्येक मोल्डिंग मशिनशी संलग्न अशा रोबो प्रणालीचा वापर केला जातो. या प्रणालीमुळे मोल्डिंग प्रक्रियेतील मानवी हस्तक्षेप पूर्णपणे टाळला जाऊन एकूण उत्पादन पूर्णपणे बिनचूक होते. असे असले तरी ही प्रणाली नक्कीच खर्चिक आणि एखादा फेरबदल करण्यास अवघड अशी असते. याउलट अर्धस्वयंचलित पद्धतीत रोबो प्रणाली न वापरता तिचे काम मशिन ऑपरेटरच्या मदतीने केले जाते. भारतातील उद्योगांच्या दृष्टीने ही पद्धत नक्कीच कमी खर्चिक आणि पूर्ण स्वयंचलित पद्धतीशी बरोबरी करू शकणारी असली तरी मानवी चुकांमुळे होऊ शकणाऱ्या त्रासांचा धोका त्यात जास्त आहे. तयार झालेली कार्यवस्तू साच्यातून वेळीच काढली न जाणे, इन्सर्ट योग्य पद्धतीने न ठेवले जाणे, क्वचित इन्सर्ट ठेवलेच न जाणे, अशा प्रकारच्या मानवी चुकांमुळे उत्पादन प्रक्रियेत खोळंबा झाल्यामुळे किंवा तयार होणाऱ्या कार्यवस्तू सदोष बनण्यातून मोठे नुकसान संभवते.

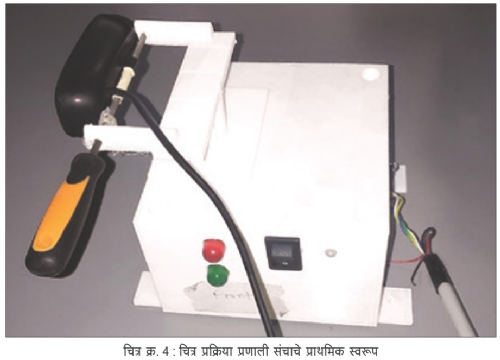

चित्र प्रक्रिया तंत्र हे अशा अर्धस्वयंचलित पद्धतीत किमान खर्चात, बिनचूक उत्पादनाची खात्री देण्यास आपल्याला मदत करते. सदर उदाहरण हे पुण्याजवळील प्लास्टिक मोल्डिंग करणाऱ्या एका उद्योगाचे आहे. मशिन, व्यावसायिक दर्जाच्या वस्तू किंवा वाहनांचे सुटे भाग बनविणाऱ्या या उद्योगात, इन्सर्ट मोल्डिंग सर्रास अवलंबले जाते. त्यातील सर्वाधिक प्रमाणात उत्पादित केल्या जाणाऱ्या एका कार्यवस्तुला केंद्रस्थानी ठेवून आम्ही ही चित्र प्रक्रिया तंत्राधारित नियंत्रण प्रणाली तयार केली. ही कार्यवस्तू म्हणजे स्थिर मशिनला आधार देणाऱ्या सांगाड्याचा एक प्रमुख भाग होती. त्या कार्यवस्तुच्या केंद्रस्थानी धातुचा एक बांगडीसदृश इन्सर्ट ठेवला आणि त्याभोवती नायलॉन प्रकारच्या प्लास्टिकचे मोल्डिंग केले जात असे. आम्ही तयार केलेल्या प्रणालीचे काम कार्यवस्तू मोल्ड झाल्यावर ऑपरेटरने ती काढली आहे, याची खात्री करणे आणि त्यानंतर ऑपरेटरने इन्सर्ट ठेवल्यानंतरच मोल्डिंगची पुढील फेरी चालू करण्यास अनुमती देणे, हे होते. यासाठी आम्ही चित्र क्र. 4 मध्ये दाखविल्याप्रमाणे एक इलेक्ट्रॉनिक प्रणाली तयार केली.

प्रणालीची रचना

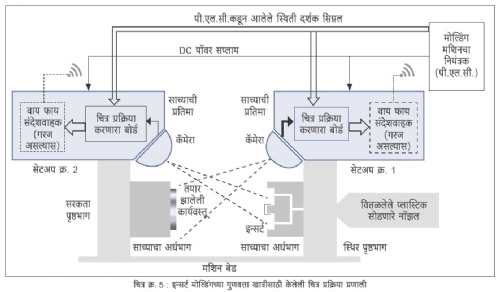

मोल्डिंग मशिनमधील प्रत्येक साच्याचे दोन भाग असतात. एक भाग स्थिर पृष्ठभागावर तर दुसरा सरकत्या पृष्ठभागावर बसविलेला असतो. त्यातील स्थिर भागामध्ये इन्सर्ट ठेवणे अपेक्षित असते, तर तयार होणारी कार्यवस्तू सरकत्या भागामध्ये अडकलेली असते. या रचनेमुळे आम्ही इलेक्ट्रॉनिक प्रणालीचे दोन समान सेटअप (चित्र क्र. 5) तयार केले. त्यातील एक सेटअप साच्याच्या स्थिर भागाला आधार देणाऱ्या पृष्ठभागावर बसविला (सेटअप क्र. 1) तर दुसरा सरकत्या भागाला आधार देणाऱ्या पृष्ठभागावर (सेटअप क्र. 2). या प्रत्येक भागात एक औद्योगिक दर्जाचा कॅमेरा आणि इलेक्ट्रॉनिक प्रोसेसर बोर्ड अंतर्भूत होता. मोल्डिंग प्रक्रियेची एक फेरी झाल्यावर साच्याचे हे दोन भाग विलग होऊन सरकता भाग ठराविक अंतरावर थांबतो. अशा स्थितीत पहिल्या सेटअपमधील कॅमेरा, साच्याच्या दुसऱ्या भागाची प्रतिमा मिळवितो, तर दुसऱ्या सेटअपमधील कॅमेरा, साच्याच्या पहिल्या भागाच्या केंद्रस्थानाची प्रतिमा मिळवितो. प्रत्येक सेटअपमधील प्रोसेसर बोर्ड मिळालेल्या प्रतिमेवर चित्र प्रक्रिया करून हवी ती माहिती मिळवितो आणि त्यानुसार आवश्यक निर्णय घेतो. दोन्ही प्रोसेसर बोर्ड मोल्डिंग मशिनच्या नियंत्रकाशी (पी.एल.सी.) संलग्न असल्याने हा नियंत्रक, मोल्डिंगची पुढील फेरी सुरू करण्याबद्दलचा निर्णय दोन्ही प्रोसेसर बोर्डनी कळविलेल्या स्थितीच्या माहितीनुसार घेतो.

प्रणालीचे कार्य

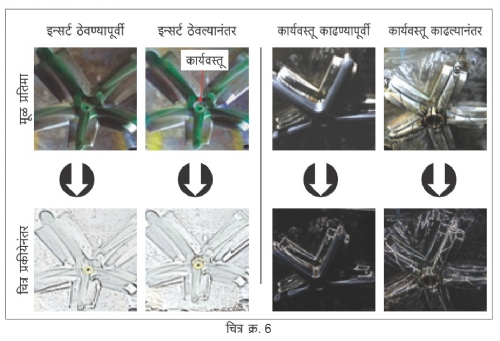

मोल्डिंग मशिनची एखादी फेरी पूर्ण झाल्यानंतर साच्याचे दोन भाग दूर होऊन ठराविक अंतरावर थांबतात. मशिन नियंत्रकाकडून साचा पूर्णपणे उघडल्याचा (मोल्ड ओपन) सिग्नल मिळताच इलेक्ट्रॉनिक प्रणालीतील दोन्ही कॅमेरे आपले काम सुरू करतात. कॅमेरा क्र. 1 सरकत्या भागाची प्रतिमा मिळवून ती प्रोसेसर बोर्डाकडे पाठवित राहतो. या प्रतिमेमध्ये जोपर्यंत तयार कार्यवस्तू दिसत राहील, तोपर्यंत हा बोर्ड, मोल्डिंगची पुढील फेरी सुरू करण्यास अनुमती देत नाही. याचप्रमाणे कॅमेरा क्र. 2 साच्याच्या स्थिर भागाच्या केंद्रस्थानाची प्रतिमा मिळवित राहतो आणि जोवर तेथे इन्सर्ट योग्यप्रकारे ठेवल्याचे टिपले जात नाही, तोवर मोल्डिंगची पुढील फेरी सुरू करण्यास अनुमती देत नाही. या दोन्ही बोर्डना मशिनच्या नियंत्रकाशी संलग्न केले असल्याने या दोन्ही बोर्डच्या अनुमतीशिवाय पुढील फेरी सुरू होत नाही. अशावेळी प्रत्येक बोर्ड, त्याने नोंद करून घेतलेली स्थिती सेटअपवरील दिव्यांच्या माध्यमातून दर्शवित राहतो. यामुळे जोपर्यंत तयार कार्यवस्तू काढली जात नाही आणि नवीन इन्सर्ट ठेवला जात नाही, तोपर्यंत ही प्रणाली मोल्डिंग मशिनला पुढील फेरी सुरू करू देत नाही आणि त्यायोगे उत्पादन प्रक्रियेत खंड किंवा सदोष कार्यवस्तुची निर्मिती अशा कुठल्याही प्रकारे होऊ शकणारे नुकसान पूर्णपणे टाळते. (चित्र प्रक्रियेची कल्पना येण्यासाठी चित्र क्र. 6 पहा.)

फायदे

आपण केलेल्या या चित्र प्रक्रियाधारित इलेक्ट्रॉनिक प्रणालीमुळे रोबो प्रणालीच्या तुलनेत अंदाजे निम्म्या खर्चात तितकीच अचूक आणि विेशासार्ह अशी गुणवत्ता नियंत्रण प्रणाली उभारता आली. याची ठोस आकडेवारी उपलब्ध नसली तरी खर्चाचा विचार करता एखाद्या रोबो यंत्रणेसाठी सुरुवातीचा खर्च ढोबळमानाने 1 ते 3 लाख रुपयांपर्यंत अपेक्षित असतो. या चित्र प्रक्रिया प्रणालीसाठी हाच खर्च सुमारे 70 हजार रुपयांपासून ते 2 लाख रुपयांपर्यंत असू शकेल. याखेरीज या प्रणालीमध्ये कोणतीही हलती यंत्रणा नसल्यामुळे देखभालीचा खर्च तुलनेने कमीच राहतो. मोल्डप्रमाणे बदलणाऱ्या गरजेनुसार प्रणाली बदलण्यास केवळ सॉफ्टवेअर प्रोग्रॅम बदलावा लागतो.

सद्यस्थितीतील कामगारांना कसलाही धक्का पोहोचू न देता, त्यांच्या कार्यक्षमतेचा यथायोग्य वापर करून घेणे या प्रणालीने शक्य झाले. हीच प्रणाली इतर कोणत्याही कार्यवस्तुसाठी वापरावी लागल्यास, त्यातील फक्त चित्र प्रक्रियेचा प्रोग्रॅम बदलावा लागेल आणि क्वचित प्रसंगी एकापेक्षा अधिक कॅमेरे वापरावे लागतील. त्यामुळे गुणवत्ता नियंत्रणाची ही पद्धत गरजेप्रमाणे फेरबदल करण्यास पुरेशी सुलभ आहे.

अशा प्रकारे चित्र प्रक्रियाधारित प्रणालीच्या माध्यमातून किमान खर्चात, अधिक किफायतशीरपणे उत्पादन प्रक्रियेत कशी सुधारणा घडविता आली आणि त्याद्वारे इंडस्ट्री 4.0 साठीची एका मध्यम उद्योगाची सज्जता वाढविता आली, हे आपण येथे सोदाहरण पाहिले. पुढील लेखात आपण चौथ्या औद्योगिक क्रांतीची मार्गदर्शक तत्वे आणि त्या अनुषंगाने IoT बोर्डसारखी इलेक्ट्रॉनिक यंत्रणा सर्वच यांत्रिकी उद्योगांत कशी उपयोगी होऊ शकेल हे पाहणार आहोत.

हृषीकेश बर्वे

सहयोगी तांत्रिक व्यवस्थापक, IoT विभाग, जी.एस. लॅब, पुणे

7875393889

हृषीकेश बर्वे यांनी आय.आय.टी. मुंबई येथून इन्स्ट्रुमेंटेशन, सिस्टिम आणि कंट्रोल या विषयात एम.टेक. केले आहे. त्यांना कंट्रोल सिस्टिम, ऑटोमेशन, मॅन्युफॅक्चरिंग सिस्टिम तसेच ऊर्जा व्यवस्थापन या क्षेत्रांशी संबंधित संशोधन आणि निर्मिती कामाचा 10 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@