टर्निंग बोरिंग यशस्वी करणारे घटक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ज्यांना बाह्य टर्निंग या नावाने ओळखले जाते, अशी बहुतांश स्थिर टूल वापरून होणारी टर्निंगची कामे बोरिंगमध्येसुद्धा आढळतात.

बाह्य टर्निंगमध्ये टूलच्या ओव्हरहँगवर कार्यवस्तुच्या लांबीचा काहीही प्रभाव नसतो. या कामात निर्माण होणारी बले आणि ताण सहन करू शकेल अशा आकाराचे हत्यारधारक (टूल होल्डर) निवडण्यात येते.

बोरिंग म्हणजेच आंतरिक टर्निंगमध्ये कार्यवस्तूमध्ये करावयाच्या भोकाचा व्यास आणि लांबी यांच्यानुसार टूल निवडावे लागते. भोकाच्या खोलीवर हत्यारधारकाचा किंवा बोरिंग बारचा ओव्हरहँग अवलंबून असतो. त्यामुळे बोरिंगच्या कामात हत्यारधारकाची निवड आणि ते सर्वात चांगल्या प्रकारे कसे वापरायचे हे बाह्य टर्निंगच्या तुलनेत अधिक महत्त्वपूर्ण आणि निर्णायक ठरते.

सर्व यंत्रण कार्यातील एक सामान्य नियम असा आहे की, नेहमी टूल ओव्हरहँग कमीतकमी ठेवावा आणि सर्वोत्तम स्थिरता आणि त्यासोबत अचूकता हवी असेल, तर शक्य तितक्या मोठ्या आकाराचे टूल निवडावे. जेव्हा मोठ्या व्यासाचा बोरिंग बार निवडला जातो, तेव्हा यंत्रणाच्या कामात आपोआप स्थैर्य येते, परंतु त्याच वेळेला भोकातूनच चिप बाहेर काढण्याचा आणि त्रिज्येच्या दिशेतील हालचालीचाही विचार केला तर त्या निवडीतील मर्यादा लक्षात येतात.

बोरिंगमधील स्थैर्याच्या बाबतीत असलेल्या मर्यादा लक्षात घेता टूलिंगची निवड आणि तयारी करताना अधिक काळजी घेणे आवश्यक आहे, हे स्पष्ट होते. योग्य बोरिंग बारची निवड आणि त्याचा योग्य प्रकारे वापर तसेच त्याचे व्यवस्थित क्लॅम्पिंग या सगळ्याचा प्रभाव टूलचे विस्थापन आणि कंपने कमीतकमी ठेवण्यावर आणि यंत्रण केल्या जाणाऱ्या भोकाची गुणवत्ता सुधारण्यावर पडतो. बोरिंगच्या कामासाठी योग्य टूलची निवड करताना बोरिंगच्या कर्तन कडेवर (धारेवर) कार्यान्वित असलेल्या बलांचा विचार करणे महत्त्वाचे आहे.

बोरिंगच्या कामातील कर्तन बले

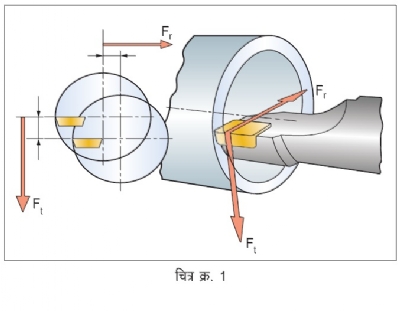

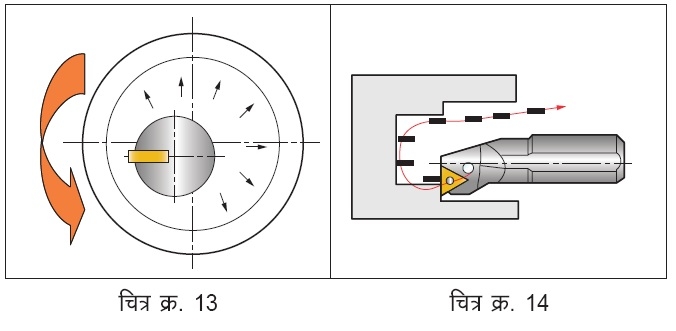

जेव्हा टूल काप घेत असते, तेव्हा स्पर्शरेषीय (टॅन्जेन्शियल) आणि त्रिज्यात्मक (रेडियल) अशी दोन कर्तन बले टूलला कार्यवस्तुपासून दूर ढकलण्याचा प्रयत्न करीत असतात. स्पर्शरेषीय बल टूलला खालच्या बाजूला आणि केंद्र रेषेपासून दूर ढकलते आणि तसे करताना ते टूलचा क्लिअरन्स कोन कमी करते. छोट्या व्यासाच्या भोकांचे बोरिंग करताना इन्सर्टचा क्लिअरन्स कोन, भोकाच्या पृष्ठभागाला टूलचा स्पर्श होणार नाही इतका मोठा असला पाहिजे, हे अतिशय महत्त्वाचे असते. (चित्र क्र. 1)

कटिंग टूलचे विस्थापन (डिफ्लेक्शन)

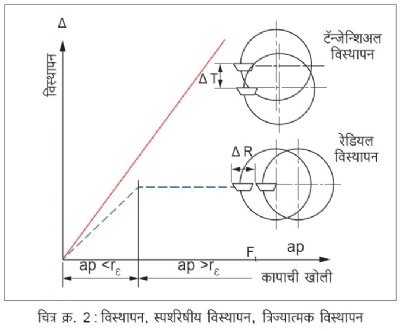

कर्तन बलांची त्रिज्यात्मक आणि स्पर्शरेषीय दिशांमधील शक्ती बोरिंग बारचा प्रवेश कोन, कापाची खोली ap आणि इन्सर्टची नोज त्रिज्या re यांच्यावर अवलंबून असते. त्रिज्यात्मक विस्थापनाचा प्रभाव यंत्रण केलेल्या भोकाच्या व्यासावर पडतो आणि स्पर्शरेषीय

विस्थापनामुळे इन्सर्टची कर्तन कड खालच्या बाजूला केंद्ररेषेपासून दूर सरकते. (चित्र क्र. 2)

कोणत्याही त्रिज्यात्मक विस्थापनामुळे कापाची खोली तसेच चिपची जाडी कमी होते आणि यामुळे कंपनाची शक्यता निर्माण होऊ शकते. अशा वेळी कंपनाचे प्रमाण आणि ते वाढेल का नाही हे ठरविण्यात टूलची आणि क्लॅम्पिंगची स्थिरता निर्णायक असते.

कटिंग टूलच्या विस्थापनावर पुढील बाबींचा प्रभाव असतो.

1. टूल/इन्सर्ट भूमिती.

2. चिप बाहेर काढणे.

3. टूलच्या गरजा.

आज टर्निंग बोरिंग मुख्यत्वेकरून टर्निंग सेंटर किंवा सी.एन.सी. मशिनवर केले जाते. या मशिनवर केलेल्या बोरिंगच्या कामात चिपवरील नियंत्रण, चिप निकास (इव्हॅक्युएशन), कंपने (व्हायब्रेशन), आकारावरील नियंत्रण आणि पृष्ठीय फिनिश या सर्व निकषांवर पारंपरिक लेथ किंवा बोरिंगची स्पेशल पर्पज मशिन यांच्यापेक्षा पुष्कळ अधिक कार्यक्षमता आणि गुणवत्ता मिळते. आपल्याला योग्य हत्यारधारक, इन्सर्ट, इन्सर्ट भूमिती, कोटिंग, शीतक प्रवाहाचे समायोजन, स्थिर कर्तनवेग आवर्तने (कॉन्स्टंट कटिंग स्पीड सायकल), प्रोग्रॅम करण्यायोग्य सरकवेग वगैरे वापरता येतात ही याची प्रमुख कारणे आहेत.

1. टूल इन्सर्ट/भूमिती

1.1 प्रवेश कोन

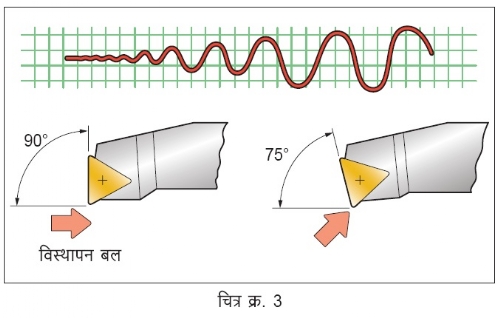

बोरिंग टूलचा प्रवेश कोन अक्षीय आणि त्रिज्यात्मक कर्तन बलांची दिशा आणि मात्रा यांच्यावर आणि त्यातून निर्माण होणाऱ्या विस्थापनावर प्रभाव पाडतो (चित्र क्र. 3). प्रवेश कोन मोठा असेल, तर कर्तन बलाचा अक्षीय घटक मोठा असतो आणि प्रवेश कोन लहान असेल, तर त्रिज्यात्मक दिशेमध्ये जास्त कर्तन बल कार्य करते. तथापि अक्षीय कर्तन बलाचा प्रत्यक्ष बोरिंगच्या कामावर फारसा प्रभाव पडत नाही, कारण हे बल बोरिंग बारच्या दिशेत असते. त्यामुळे मोठा प्रवेश कोन निवडणे फायद्याचे असते. अशीही शिफारस केली जाते की, प्रवेश कोन शक्य तेवढा 90 अंशाच्या जवळचा असावा आणि 75 अंशापेक्षा कधीच कमी नसावा, कारण 75 अंशानंतर त्रिज्यात्मक कर्तन बलाच्या मात्रेत प्रचंड वाढ होते.

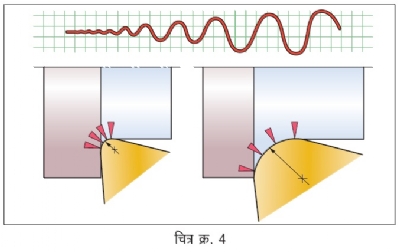

1.2 नोज त्रिज्या आणि नोज कोन

सामान्यतः बोरिंगमध्ये नोजची त्रिज्या कमी ठेवण्याकडे कल असतो. नोजची त्रिज्या जितकी जास्त तितकी त्रिज्यात्मक आणि स्पर्शरेषीय कर्तन बले जास्त आणि कंपने वाढण्याचा धोका अधिक. (चित्र क्र. 4) टूलचे त्रिज्यात्मक दिशेतील विस्थापन हे कापाची खोली आणि नोज त्रिज्येच्या आकारावर अधिक अवलंबून असते.

जशी कापाची खोली वाढेल तशी त्रिज्यात्मक कर्तन बले वाढतात. कापाची खोली जेव्हा नोज त्रिज्येइतकी किंवा त्याहून अधिक होते, तेव्हा त्रिज्यात्मक विस्थापन, प्रवेश कोनाद्वारे निर्धारित केले जाते. नोज त्रिज्या कापाच्या खोलीपेक्षा किंचित कमी ठेवणे हा एक ठोकताळा आहे. असे केल्याने त्रिज्यात्मक कर्तन बले कमीतकमी पातळीवर ठेवता येतात आणि शक्य तेवढ्या अधिक नोज त्रिज्येमुळे मिळणारी मजबूत कर्तन कड, चांगला पृष्ठीय फिनिश आणि कर्तन कडेवर अधिक एकसारखा दाब असे लाभही मिळत राहतात.

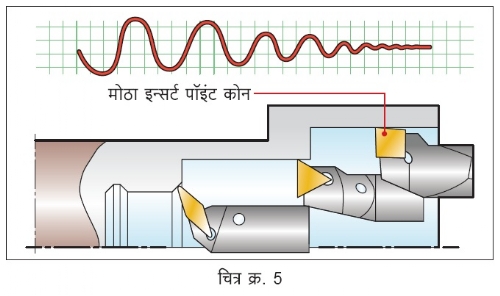

1.3 इन्सर्ट पॉइंट कोन

प्रवेश कोनानुसार आणि टूलच्या प्रवेशासाठी सोयीस्कर असा इन्सर्टचा आकार निवडावा. सामान्यतः इन्सर्टची मजबुती आणि विेशासार्हता अधिकतम करण्यासाठी शक्य तितक्या मोठ्या इन्सर्ट पॉइंट कोनाचा वापर केला पाहिजे. (चित्र क्र. 5)

मोठा पॉइंट कोन असला तर यंत्रणात अधिक ताकद वापरली जाते आणि काप घेण्यात मोठी कर्तन कड वापरली जात असल्याने कंपनाची शक्यता अधिक असते. त्याच्या उलट, फिनिश बोरिंगमध्ये दोन कडा विरुद्ध तीन कडा यांच्यातील आर्थिक फायद्यासाठी सोयीस्कर प्रवेश कोन असलेला मोठा पॉइंट कोन नाकारला जातो.

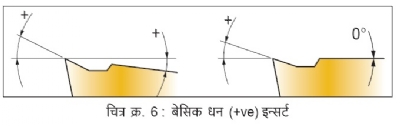

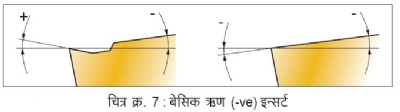

1.4 इन्सर्ट मॅक्रो भूमिती

इन्सर्टच्या भूमितीचा बोरिंग प्रक्रियेवर निर्णायक प्रभाव असतो, कारण अधिक धन (+ve) भूमिती म्हणजे कमी स्पर्शरेषीय बल. फिनिश बोरिंगमध्ये, बेसिक धन आकाराचे इन्सर्ट (चित्र क्र. 6) अधिक पसंत केले जातात, कारण बेसिक ऋण इन्सर्टच्या (चित्र क्र. 7) तुलनेत त्यांच्याकडून कमी कर्तन बले निर्माण होतात.

एक बेसिक ऋण इन्सर्ट, चिप ब्रेकर भूमितीद्वारा धनमध्ये रूपांतरित करता येतो. चांगल्या चिप ब्रेकर भूमितीद्वारा धनमध्ये रूपांतरित केलेला बेसिक ऋण इन्सर्ट रफ बोरिंगच्या कामात उपयुक्त असतो, कारण तो त्यातील मोठी कर्तन बले सहन करू शकतो.

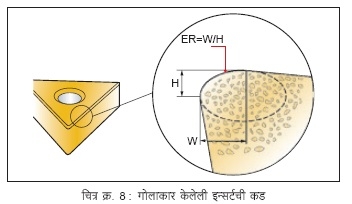

1.5 मायक्रो भूमिती

इन्सर्टच्या कड गोलाकारितेचा (एज राउंडिंग ER) कर्तन बलांवर प्रभाव पडतो. सामान्यतः कोटिंग न केलेल्या इन्सर्टमध्ये (चित्र क्र. 9) कोटिंग केलेल्या इन्सर्टच्या (चित्र क्र. 10) तुलनेत कड गोलाकारिता कमी असते आणि हे टूलचा मोठा ओव्हरहँग आणि लहान भोकांच्याबाबतीत हानिकारक असते.

फिनिश बोरिंगसाठी इन्सर्टची कर्तन कड धारदार असणे आवश्यक आहे आणि त्यामुळे कोटिंग न केलेले इन्सर्ट अथवा जे त्यांचा धारदारपणा टिकवून ठेवतात असे पातळ कोटिंग असलेले इन्सर्ट, जाड कोटिंग केलेल्या इन्सर्टच्या तुलनेत कमी कर्तन बले निर्माण करतात आणि त्यामुळे फिनिश बोरिंगसाठी पसंत केले जातात. रफ बोरिंगसाठी अधिक प्रमाणात एज राउंडिंग केलेले इन्सर्ट वापरले जातात.

2. चिप निकास

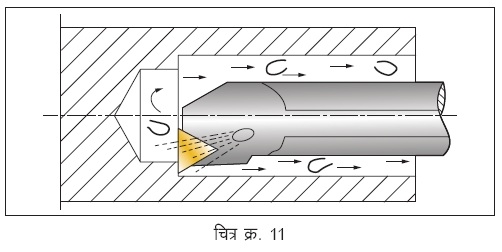

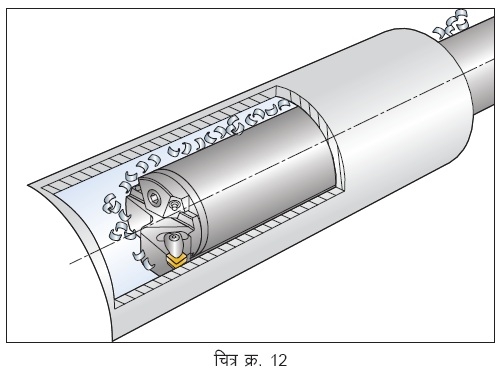

आंतरिक टर्निंग करतेवेळी चिप निकास हा एकंदर कामगिरीच्या आणि त्यातील सुरक्षिततेच्या दृष्टीने महत्त्वाचा असतो. (चित्र क्र. 11 आणि 12)

आंतरिक टर्निंग बोरिंगमधून लहान आणि सर्पिल आकाराच्या चिप निघणे अपेक्षित असते. अशा चिपचा निकास करणे सोपे असते आणि चिप ब्रेकिंग करताना त्यामुळे कर्तन कडेवर फारसा ताणही येत नाही. लांब आकाराच्या चिप बाहेर काढणे त्रासदायक होऊ शकते.

बोरिंग करतेवेळी कार्यक्षम चिप निकास करण्यासाठी त्यावर प्रभाव टाकणाऱ्या घटकांना समजून घेणे महत्त्वाचे आहे. केंद्रोत्सारी बले चिप बाहेर फेकतात आणि त्यांना भोकातच ठेवतात. या चिप आतल्या पृष्ठभागावर दाबल्या जाऊन यंत्रभागाचे आणि टूलचे नुकसान करतात. (चित्र क्र. 13 आणि 14).

हे टाळण्यासाठी पुढील गोष्टी करणे आवश्यक असते.

अ. शीतकाचा प्रवाह वाढविणे.

ब. धारदार कर्तन कड असलेल्या इन्सर्टची निवड करणे.

क. फार लांब नाही आणि फार आखूड नाही अशा सर्पिल आकारात चिपची निर्मिती करणारी इन्सर्ट भूमिती. 50-60 मिमी. लांबीच्या कुंडलाकार चिप चांगल्या समजल्या जातात.

ड. नोज त्रिज्येपेक्षा कापाची खोली जास्त ठेवणे. जर कापाची खोली नोज त्रिज्येपेक्षा कमी असेल, तर चिप ब्रेकर भूमिती कुंडलाकार चिप करण्यासाठी परिणामकारक नसते.

3. बोरिंग बार क्लॅम्पिंग

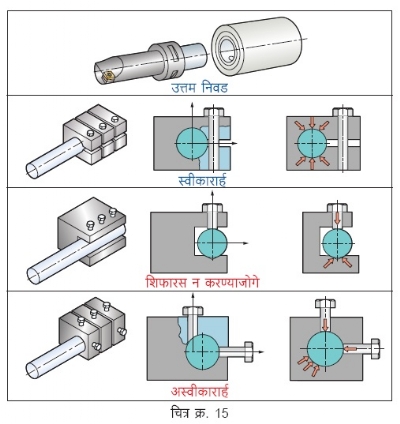

बोरिंगच्या कामात बोरिंग बारच्या क्लॅम्पिंगची पद्धती महत्त्वाची भूमिका बजावते. आधुनिक उच्च कार्यक्षमतेची बोरिंग टूल अतिशय उच्च स्थिरतेने क्लॅम्प करणे आवश्यक असते, नाही तर एकंदर सेटअपमध्ये तोच एक कच्चा दुवा राहण्याची शक्यता असते. सर्वप्रथम टूल क्लॅम्पिंग व्यवस्थेचे आतल्या बाजूचे पृष्ठभाग एकदम स्वच्छ, उत्तम पृष्ठीय फिनिश आणि पुरेसा कठीणपणा असलेले हवेत, जेणेकरून बोरिंग बारवर ते एकसारखे क्लॅम्पिंग बल देऊ शकतील. (चित्र क्र. 15)

zv

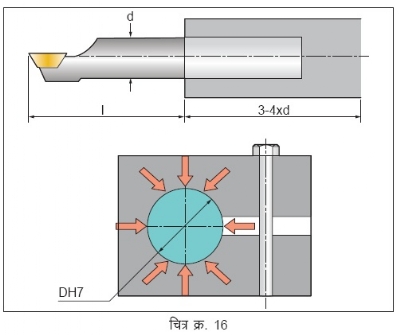

zv तसेच बोरिंग बारच्या व्यासाच्या 3-4 पट लांबीवर क्लॅम्प केल्याने त्याला चांगली स्थिरता आणि त्यामुळे उत्कृष्ट कामगिरी मिळते. (चित्र क्र. 16)

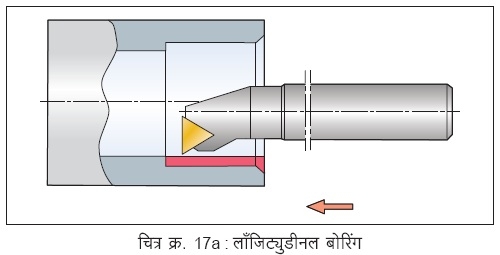

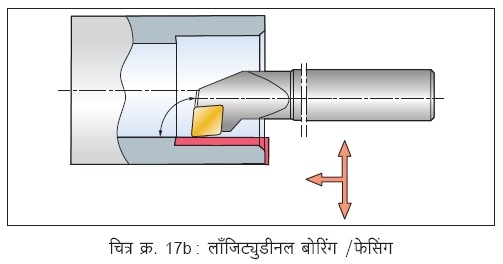

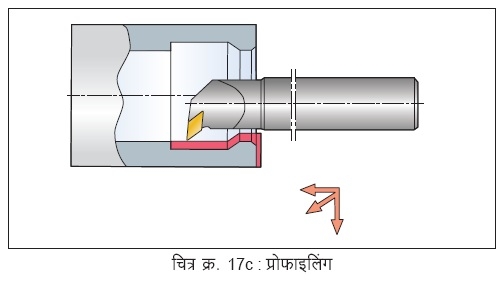

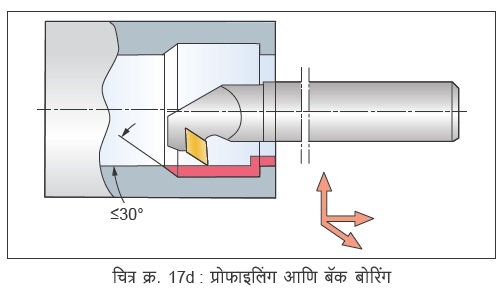

4. टर्निंग बोरिंग वापरण्याचे चार प्रमुख प्रकार

5. कंपने (व्हायब्रेशन)

आता आपण बोरिंगमध्ये नेहमी सतावणारी समस्या असलेल्या कंपनांचा विचार करू.

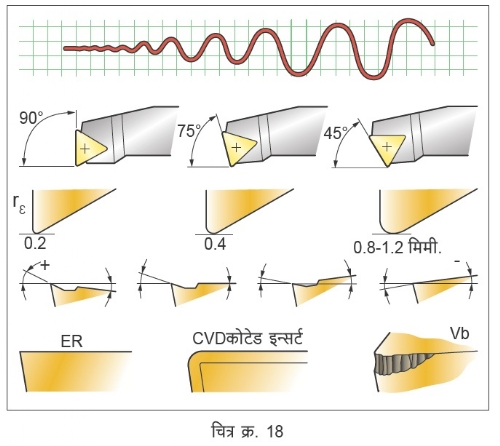

चित्र क्र. 18 मध्ये कंपनाची प्रवृत्ती उजवीकडे वाढताना दिसते. बोरिंगदरम्यान कंपने काढून टाकणे हे यशस्वी बोरिंगचे लक्षण आहे आणि वरील चित्रामध्ये टूल निवड, इन्सर्ट भूमिती यांच्याविषयीचा दृष्टिकोन स्पष्ट केला आहे. इन्सर्ट निवड, प्रवेश कोन इत्यादी सर्वांची कंपने काढून टाकण्यामध्ये मदत होते. परंतु कंपनांवर प्रभाव टाकणारा टूल ओव्हरहँग हा अजून एक महत्त्वाचा

घटक आहे.

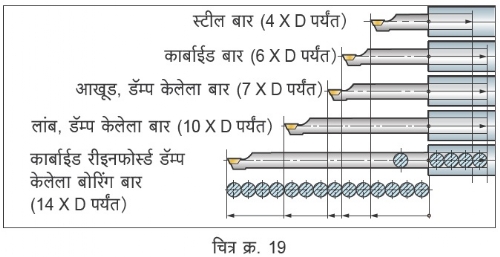

वरील घटक पारंपरिक स्टील बोरिंग बारचा उपयोग करून, लांबी/व्यास याच्या 4 पर्यंत गुणोत्तर असलेल्या खोल बोरिंगमधील, कंपने काढून टाकण्यात साहाय्यक ठरतात. या गुणोत्तरापेक्षा अधिक खोल बोरिंगसाठी अधिक घन (डेन्स) मटेरियलचे बोरिंग बार तसेच भिन्न प्रकारच्या डॅम्पिंग यंत्रणा आवश्यक असतात. यांच्यासोबत वर चर्चा केलेल्या घटकांना अनुसरून बोरिंग केल्यास ते यशस्वी होते.

आम्ही या प्रकारच्या बोरिंग बारचे प्रातिनिधिक प्रकार चित्र क्र. 19 मध्ये दिले आहेत. वेगवेगळ्या टूल उत्पादकांकडे उपलब्ध असलेल्या तंत्रज्ञानानुसार यात फरक असू शकतात.

या लेखात बोरिंग यशस्वीपणे करण्यासाठी परिणाम करणाऱ्या घटकांची माहिती दिली आहे. त्याचे अधिक तपशील

पुढील लेखांमध्ये...

रवि नाईक

सल्लागार

9359104060

रवि नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षांचा अनुभव असून ते टूलिंग आणि मशिनिंग ॲप्लिकेशनविषयक सल्लागार आहेत.

@@AUTHORINFO_V1@@